全部

1181

1181

0

0

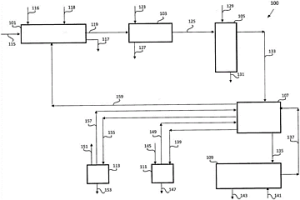

将由未用过的惰性阳极、用过的惰性阳极和惰性阳极生产中使用的金属陶瓷得到的金属陶瓷材料精选成非铁金属精矿组合物,可使用常规熔炼过程容易地从该组合物中回收其中包含的有价金属。本发明还涉及该组合物在从本发明的金属陶瓷组合物中回收有价金属的熔炼过程中的应用。

1170

1170

0

0

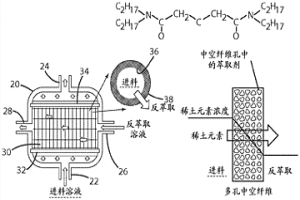

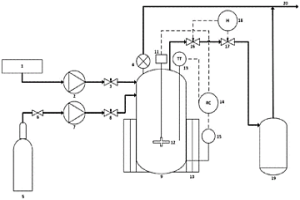

提供用于回收稀土元素的系统和方法。这种系统和方法通常包括使用在中空纤维的孔内具有固定化有机相的渗透性中空纤维的膜辅助溶剂萃取。渗透性中空纤维通常在其一侧与酸性含水进料接触,和在其另一侧与反萃取溶液接触。这种系统和方法通常包括作为连续回收过程的同时萃取和反萃取稀土元素,该连续回收过程非常适合于消费后产品、报废产品及其他稀土元素回收来源。

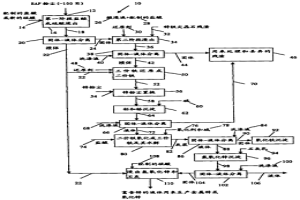

本发明涉及一种从一些电炉粉尘中回收贵重金属的方法,包括以下步骤。首先是浸出步骤,在此步骤中,电炉粉尘在常压下于第一道浸出溶液中浸出,产生第一道浸出液和第一道浸出渣,第一道浸出溶液含有一种稀无机酸。然后,第一道浸出液从第一道浸出渣中分离出来。接着进行第二道浸出步骤,在此步骤中,第一道浸出渣在常压下于第二道浸出溶液中进行浸出,形成第二道浸出液和第二道浸出渣,第二道浸出溶液包含一种带有还原剂的稀盐酸溶液。然后,第二道浸出液与第二道浸出渣分离。接着进行锌沉步骤,在此步骤中,用一些碱来处理第二道浸出液,使锌从第二道浸出液中沉淀出来,所选择的碱要足以调整第二道浸出液的PH值,使锌以锌盐的形式离开第三道液体沉淀到第三道渣中,然后把含有锌的第三道渣与第三道液体分离。

1216

1216

0

0

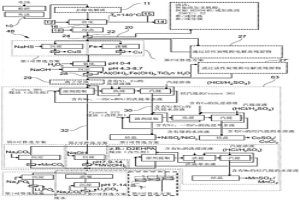

本发明涉及一种用于回收锂电池的方法,包括以下步骤:(a)使用浓硫酸(12)在至少100℃,特别地至少140℃的分解温度(TA)分解含有锂电池的电极的磨碎组分的磨碎材料(10),从而产生废气(14)和分解材料(16);(b)排放废气(14);和(c)湿法化学提取分解材料(16)的至少一种金属组分。

1042

1042

0

0

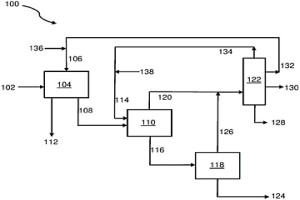

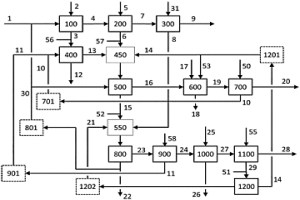

一种从含镍和/或钴组分及其它金属的矿石或精矿中萃取金属的方法,它包括:在pH≤2的条件下对矿石或精矿进行加压酸浸提,得到含镍和/或钴组分的溶液;在pH约为5—6的条件下对所述溶液进行第一次沉淀,得到含有非镍和非钴金属的固体以及含有镍和/或钴组分的溶液;在pH约为7—8的条件下对形成的溶液进行第二次沉淀,制得含钴和/或镍的固体。在pH为6—8的条件下对含镍和/或钴的固体进行铵浸提,随后对含镍和/或钴的浸提液进行钴溶剂萃取(在镁离子存在的条件下),随后进行镍溶剂萃取。

1508

1508

0

0

本发明涉及一种从含锌和锰的固体冶金废料中回收金属锌的方法,包括以下步骤:a.将所述固体冶金废料与包含氯离子和铵离子的浸提水溶液接触以产生至少一种包含锌离子和锰离子的浸提液和至少一种不溶性固体残留物;b.通过加入金属锌作为沉淀剂来置换沉淀所述浸提液,以消除至少一种可能以离子形式存在于所述浸提液中的除锌和锰以外的金属并产生净化的浸提液;c.将所述净化的浸提液在包括至少一个阴极和至少一个阳极的电解槽中进行电解,所述至少一个阴极和至少一个阳极浸入所述净化的浸提液中,以在所述阴极上沉积金属锌并产生至少一种用后浸提液;所述方法包括,在所述电解之前,通过用高锰酸根离子氧化来沉淀锰离子并随后分离包括MnO2的沉淀物的步骤。

1221

1221

0

0

一种用于从来源进行金属的超临界流体萃取的方法,所述方法包括:提供反应器室;提供包含靶金属的来源;任选地,提供螯合剂;提供溶剂;将包含所述靶金属的所述来源、所述螯合剂和所述溶剂添加至所述反应器室中;调整所述反应器室中的温度和压力,使得所述溶剂被加热并压缩至高于其临界温度和压力;任选地,向所述反应器室提供机械搅动;回收包含所述靶金属的螯合物。

1009

1009

0

0

本发明公开了一种从锂离子电池中回收钴、锂和相关金属的方法,该方法包括:(i)在惰性氛围下,切碎和粉碎电池;(ii)在具有亚化学计量的量的酸的还原条件下,用硫酸和二氧化硫对电池进行浸出;(iii)通过胶结回收铜;(iv)纯化浸出滤液,以沉淀出铁和铝,且如果进料电池中锰和镍的含量低,还沉淀出一些锰和镍;(v)进行离子交换,以去除残留的铜、镍和锰;(vi)用纯碱沉淀纯化的溶液,以回收所有的钴;以及(vii)将锂以碳酸盐形式回收。

1154

1154

0

0

本发明提供了一种从经使用的电解质中回收锂电解质盐的方法,该方法包括:使包含锂电解质盐和电解质溶剂的经使用的电解质与极性非质子溶剂接触,以产生包含锂电解质盐、电解质溶剂和极性非质子溶剂的溶液,其中电解质溶剂和极性非质子溶剂中的至少一种包含碳酸酯溶剂;将该溶液与锂电解质盐难溶于其中的沉淀溶剂组合;使包含由碳酸酯溶剂溶剂化的锂电解质盐的沉淀的组合物从包含极性非质子溶剂、沉淀溶剂和电解质溶剂的溶剂混合物中沉淀,其中沉淀的组合物作为固体或作为液体沉淀;以及将沉淀的组合物与溶剂混合物分离。

785

785

0

0

上述发明描述了从含有铜、镍和/或金的矿石颗粒中除去砷和/或锑的硫化物的方法。将矿石颗粒进料到反应器中,其中将流化气体注入反应器中以形成含有至少一部分该矿石颗粒的流化床。将该矿石颗粒在惰性颗粒存在下加热到500和850℃之间的温度,并从该反应器中排出。至少60重量%的该惰性颗粒形成该流化床的第一区域,和至少60重量%的该矿石颗粒在该第一区域上方形成第二区域。

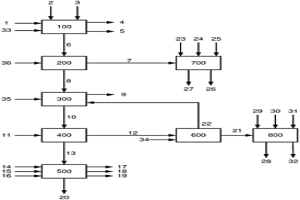

本发明包含通过堆摊浸出从红土矿石中提取镍、钴和其它金属的工艺以及获得的产品,其特征在于该工艺包括破碎(I)、造团(II)、堆积(III)和堆摊浸出(V),该最后阶段是逆流、连续的、堆摊浸出系统,该系统具有两个或更多阶段,它包括两相,一个是由矿石(溶质)组成,另一个是由浸出溶液或溶剂组成,它们分别在这一系列阶段的相反两端供给,并且以相反的方向流动。在最后阶段的浸出停止时,其溶质被去除,并且在由将被溶剂溶液浸出的新矿石(溶质)形成的第一位置处开始新的阶段,该溶剂溶液是从最后阶段引入的,且渗滤或流过所有的在前阶段直到其到达第一阶段,如果其载有目标金属(PLS)则进行分离。

1203

1203

0

0

本发明涉及根据本发明的方法制造的铁素体不锈钢产品,该产品具有提高的对循环和连续热负荷以及高温下氧化的抗性,并且其在所述温度下具有提高的机械性质,并涉及其以金属丝、带、箔和/或管的形式,在高温应用中如在催化转化器应用中、在加热和熔炉应用中的用途,并且其具有以下组成(以重量%计):小于1%的NI,15~25%的CR,4.5~12%的AL,0.5~4%的MO,0.01~1.2%的NB,0~0.5%的TI,0~0.5%的Y、SC、ZR和/或HF,0~0.2%的一种或多种稀土金属(REM),例如,CE或LA,0~0.2%的C,0~0.2%的N,余量为铁和通常存在的杂质。

1246

1246

0

0

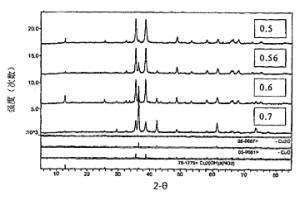

一种从矿石或浓缩物中提取镍/钴有价物的方法,它包括步骤:将该矿石或浓缩物,在氧气及含有卤化物、铜和硫酸根离子的酸性溶液存在下,进行加压氧化,从而从形成的加压氧化浆料中获得含镍/钴有价物的溶液。对该溶液进行选择性沉淀处理,以获得含镍/钴氢氧化物的固体。对该固体再用铵盐溶液进行镍/钴溶浸,以产生含镍/钴有价物的溶浸溶液和残渣。镍/钴有价物通过溶剂萃取而分离,分别产生适用于电解镍和钴的溶液。本发明方法还可回收贵金属和其他金属如铜。

782

782

0

0

一种自含金属物件合成金属产物的方法,包括使用酸液溶解该含金属物件中所含的供合成金属产物用的金属;通过选自添加碱的沉淀方式或添加燃料的燃烧方式,以得到金属产物,本发明的方法无金属冶炼及纯化的步骤,具有流程简单且一贯的优点。

947

947

0

0

本发明涉及一种方法,其包括使包含第一金属阳离子的金属化合物与包含含有第二金属阳离子的金属多硫化物的熔体接触,从而形成所述第一金属阳离子的熔融金属多硫化物。所述方法还包括冷却所述熔体以形成硫相和固相,所述固相包含所述第一金属阳离子的熔融金属多硫化物。

927

927

0

0

本发明涉及从含镍硫化物原料例如硫化镍精矿或矿石加工镍产品的方法。根据本发明,在大气条件下在氯化钠和氯化铜(II)水溶液中对原料进行浸出。在作为过程中一个步骤的氯-碱电解中获得浸出镍和加工产品所需的反应物例如氯、氢和氢氧化钠。

919

919

0

0

本申请公开了一种炉渣,以干基计并且以元素金属存在的金属和氧化态存在的金属的总和表示,包括:a)至少7%wt且至多49%wt的Fe;b)至多1.3%wt的Cu;c)至少24%wt且至多44%wt的SiO2;和d)至少2.0%wt且至多20%wt的CaO;其特征在于,所述炉渣,以相同基准计,包括:e)至少0.10%wt且至多1.00%wt的Zn;f)至少0.10%wt且至多2.5%wt的MgO;和g)至多0.100%wt的Pb。本申请进一步公开了改进的包括炉渣的物品、生产炉渣的方法以及炉渣的多种用途,其中,所述炉渣可以包括至多1.50%wt的锌且至少1.0%wt的CaO。

844

844

0

0

本发明涉及一种炉渣在建筑行业中在混凝土或水泥中用作填料和/或粘结剂、用作黑色硬块体,和/或用作高密度压载物的用途。以干基计并且以元素金属存在的金属和氧化态存在的金属的总和表示,所述炉渣包括:a)至少7%wt且至多49%wt的Fe;b)至多1.3%wt的Cu;c)至少24%wt且至多44%wt的SiO2;d)至少1.0%wt且至多20%wt的CaO;e)至少0.10%wt且至多1.50%wt的Zn;f)至少0.10%wt且至多2.5%wt的MgO;和g)至多0.100%wt的Pb。

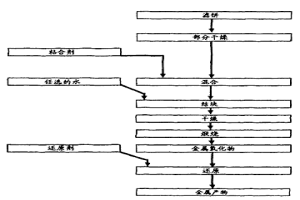

一种由金属盐生产金属氧化物的方法,所述金属盐选自氢氧化镍、氢氧化钴、混合氢氧化镍-钴、碳酸镍、碳酸钴、混合碳酸镍-钴以及它们的组合,所述方法包括提供金属盐的混合物,将所述金属盐与选自无机粘合剂、有机粘合剂及其组合的粘合剂混合,将所述混合物形成为团块,并煅烧所述团块以生产金属氧化物。一种生产金属镍或钴的方法,包括提供金属盐,该金属盐选自氢氧化镍、氢氧化钴、混合氢氧化镍-钴、碳酸镍、碳酸钴以及它们的组合,将所述金属盐与选自无机粘合剂、有机粘合剂及其组合的粘合剂混合以形成混合物,任选加入水,将所述混合物形成为团块,干燥所述团块,加入有效还原量的焦炭和/或煤,并用有效量的热直接还原所述干燥的团块以生产金属镍和/或钴。可在结块之前向混合物中加入焦炭粉。一种团块,包含金属盐和粘合剂,该金属盐选自氢氧化镍、氢氧化钴、混合氢氧化镍-钴、碳酸镍、碳酸钴、混合碳酸镍-钴以及它们的组合;所述粘合剂选自无机粘合剂、有机粘合剂及其组合。

1044

1044

0

0

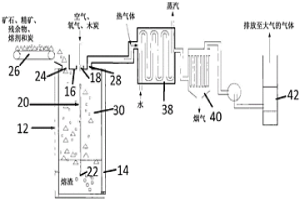

公开了在顶部浸没式喷枪炉或烟化炉中从磷灰岩材料回收磷的方法。方法使用燃烧剂的混合物在炉的渣池中产生还原条件并且在顶空中产生燃烧后氧化条件。方法包括将磷灰岩材料和碳质材料的混合物在炉中熔融以在渣池中产生熔渣并且在顶空中产生磷蒸气,其中顶空中的燃烧后氧化条件有利于铁氧化物在熔渣中的保留,从而最大程度减少了进入磷铁合金的磷;顶空中的磷蒸气随后被氧化以产生五氧化二磷,然后将其从顶空输送至反应器以回收磷酸溶液。

1101

1101

0

0

本文公开了一种含铅和锡的金属混合物,其按重量计包括:至少10%的锡和45%的铅、至少总共90%的锡和铅、比锡多的铅、1‑5000ppm的铜、至少0.42%的锑和至少0.0001wt%的硫、至多总共0.1%的铬、锰、钒、钛和钨,和各为至多0.1%的铝、镍、铁和锌。还公开了一种生产该金属混合物组合物的方法,其包括前处理步骤,接着是真空蒸馏步骤,其中通过蒸发除去铅并获得含至少0.6wt%铅的底部物流。

910

910

0

0

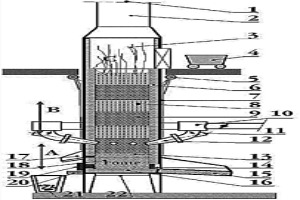

本发明涉及通过将诸如玄武岩、高炉矿渣、焦炭和熔融所需组分的材料的混合物以及含有氧化铝的外加剂进行熔融来生产岩棉和铸铁的方法,所述外加剂使得可以调节氧化铝含量以获得具有以下组成(以wt%计)的岩棉:Al2O3 18‑22;SiO2 40‑50;CaO 10‑15;MgO<10;FeO<2;Na2O<4;K2O<2。所述方法包括以下操作:通过熔融炉渣和铸铁进行生产,分离炉渣和铸铁,并对炉渣进行纤维化操作,然后进行粘合操作以获得岩棉。根据本发明,将至少一种废吸附剂和/或催化剂用作外加剂,所述催化剂含有处于Al2O3形式的氧化铝。所述吸附剂和/或催化剂优选包含至少一种金属,并且所述金属被回收在铸铁中。

1046

1046

0

0

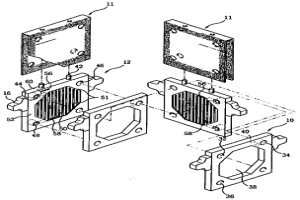

本发明整体涉及一种压滤机,该压滤机用于只须通过在压力作用下使处于液态与固态的浆穿过滤布并且将固体与浆分离来过滤液相滤出液。更具体而言,本发明涉及一种精密化学用的高效压滤机,其中将滤出液通道改进成具有高效率来增强过滤/清洁功能,将滤布的周边制成不透水式以防止滤出液在压紧作用下泄漏,由此压滤机能够更好地执行清洁操作,甚至通过使用干燥的压缩空气来干燥所述固体。为此目的,本发明的压滤机包括支承块(10)、过滤块(12)以及介于所述支承块与过滤块之间的滤布(11),其中,所述支承块各带有位于一侧的上角部中的水/空气供应通孔(32)、位于另一侧的上角部中的浆供应通孔(34)、位于一侧的下角部中的水/空气/滤出液返回通孔(36)、以及位于中心处的用于容纳浆并将浆模制成糕状的供应室(38);所述过滤块各带有与所述支承块的供应室相对应的供应循环通路(54)和由多个用于透过滤出液的流体流通道槽(51)所形成的滤板(50)。优选地,只在所述滤板的一侧(A)的下端形成多个水/空气/滤出液出口(58),只在滤板的另一侧(B)的上端形成多个水/空气/入口(56)。

737

737

0

0

本发明公开了通过分步结晶(300)将包含铅和银的熔融粗锡混合物(8)分离为结晶步骤的液体端的第一富银液体排出产物(9)和结晶步骤的晶体端的第一富锡产物(10)的方法,其中第一富银液体排出产物以干重计包括6.0wt%至30.0wt%的铅、70.0wt%至91wt%的锡、共计95.0wt%至99.0wt%的铅和锡,0.75wt%至5.00wt%的银,和≥0.24wt%的锑。还公开了金属组合物(9),所述金属组合物包括6.0wt%至30.0wt%的铅、70.0wt%至91wt%的锡、共计95.0wt%至99.0wt%的铅和锡、0.75wt%至5.00wt%的银,和≥0.24wt%的锑。

802

802

0

0

公开了一种用于生产粗焊料产品和铜产品的方法,包括以下步骤:a)提供黑铜,该黑铜包括≥50wt%的铜以及≥1.0wt%的锡和/或≥1.0wt%的铅;以及(i)精炼该黑铜的第一部分(1)以得到精炼铜产品(9)以及至少一种铜精炼渣(3、6、8);(ii)由铜精炼渣(3、6、8)回收第一粗焊料金属产品(18、26),由此形成与第一粗焊料产品处于平衡的焊料精炼渣(19、27);所述方法进一步包括:f)使该黑铜的不同部分(50、55)与焊料精炼渣(19、27)接触(700、1100),由此形成废渣(20、28)和铅‑锡基金属(10、29),随后分离该废渣和该铅‑锡基金属。

北方有色为您提供最新的其他有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!