全部

1195

1195

0

0

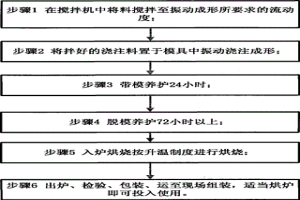

本发明公开了一种高耐磨耐火浇注料,由骨料、粉料和外加剂组成。骨料 由高铝矾土熟料和棕刚玉组成。粉料由硅微粉、白泥、高铝矾土熟料粉、CA70 纯铝酸钙水泥、725#高强度铝水泥组成。外加剂由六偏磷酸钠、三聚氰氨树脂 和水组成。本发明克服了现有技术高温耐磨性能不理想,使用不便,成本高的 不足。提供了一种成本低,高温、耐磨性能好,可浇注使用,也可预制组装, 使用方便、范围广泛的高耐磨浇注料,可以广泛应用在动力冶金等高温耐磨内 衬。

1038

1038

0

0

本发明公开了一种改性山竹壳及利用其降低水体中钒的方法,属于冶金领域。本发明所要解决的技术问题是提供一种新型改性山竹壳及利用其降低水体中钒。一种改性山竹壳,由以下方法制备得到:山竹果皮经洗涤、烘干、粉碎,得粉末状材料,与高氯酸钠溶液混合,经振荡,抽滤,得滤饼,滤饼经洗涤、烘干,得改性山竹壳。利用上述改性山竹壳降低水体中钒的方法,包括以下步骤:将改性山竹壳与含钒废水混合,经振荡、抽滤,得净化溶液。本发明利用改性山竹壳降低水体中钒,不仅实现了废弃物再利用,还能够有效回收利用废水中的钒,减轻钒对环境的影响,具有显著的社会效益。

1073

1073

0

0

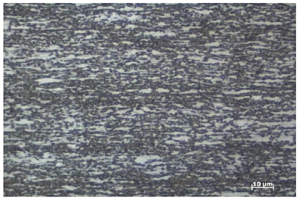

本发明公开了一种工艺方法,尤其是公开了一种延长抗震建筑结构用热连轧钢屈服平台长度的工艺方法,属于冶金生产工艺技术领域。提供一种生产成本低,工艺过程简单的延长抗震建筑结构用热连轧钢屈服平台长度的工艺方法。所述的工艺方法将冶炼、连铸合格的板坯通过控轧控冷工序延长所述抗震钢的屈服平台长度。

1129

1129

0

0

本发明公开了一种减少真空室热顶盖粘渣的控制方法,属于冶金生产设备控制技术领域。提供一种能有效的降低真空室热顶盖在工作过程中积渣的减少真空室热顶盖粘渣的控制方法。所述的控制方法包括以下步骤,开始真空室抽真空处理时,先打开真空室热顶盖上的放散阀并延时400ms~600ms;然后按设定曲线打开真空室热顶盖上的真空阀,同时开始抽真空处理计时和放散阀关闭倒计时;最后待达到抽真空处理时长后关闭真空阀,并再次打开放散阀完成所述的真空室抽真空处理过程。

932

932

0

0

本申请提供了一种高磷鲕状赤铁矿钒钛磁铁矿高炉炼铁的方法,在喷吹辅助燃料的条件下,将炉料进行高炉炼铁,得到铁水和炉渣;所述炉料包括含铁原料、燃料和熔剂;所述含铁原料包括:55wt%~60wt%的钒钛磁铁矿烧结矿;35wt%~40wt%的钒钛磁铁矿球团矿;5wt%~10wt%的高磷鲕状赤铁矿块矿;所述高炉炼铁的造渣制度中,炉渣中MgO含量为9wt%~9.5wt%,MgO/Al2O3为0.65~0.7。本申请进行炉料结构调整,在较高钒钛条件下,配用5%~10%高磷鲕状赤铁矿块矿,并通过优化造渣制度等高炉操作制度,减少了高磷鲕状赤铁矿块矿冶金性能不足对高炉的不利影响,所得铁水产、质量良好,节约成本。

1085

1085

0

0

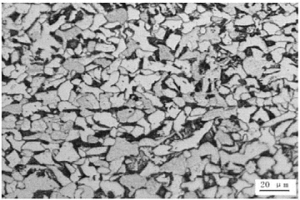

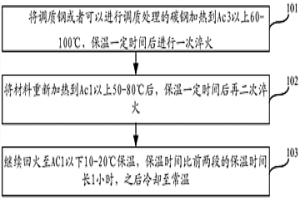

本发明涉及冶金领域,特别涉及一种提高调质钢冲击韧性的方法,包括以下制备步骤:1.将调质钢或者可以进行调质处理的碳钢加热到Ac3以上60-100℃,保温一定时间后进行一次淬火;2.将材料重新加热到Ac1以上50-80℃后,保温一定时间后再二次淬火;3.继续回火至AC1以下10-20℃保温,保温时间比前两段的保温时间长1小时,之后冷却至常温;其中的保温时间根据原材料的最大壁厚进行计算,计算公式为:H=2+M/25,其中H为保温时间,单位为h,M为产品壁厚,单位为mm。本发明的目的在于提供一种提高调质钢冲击韧性的方法,不仅工艺成本低廉,而且能够显著提高调质钢的冲击韧性。

978

978

0

0

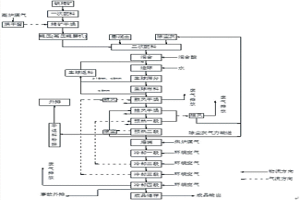

本发明涉及冶金过程控制技术,目的是针对目前轧钢过程中需要对板坯粗轧过程进行跟踪的问题,提供一种粗轧板坯跟踪控制方法,该方法包括如下步骤:首先,将粗轧区域划分为6个跟踪区域,依次分别为加热炉区、接近区、第一粗轧区、中间区、第二粗轧区及出口区。然后,当板坯出加热炉后,加热过程机发送出炉的板坯钢卷号给粗轧过程机,粗轧过程机将钢卷号放在加热炉取,跟踪开始,系统根据现场的实际信号的检得与检失来以完成对上述6个跟踪区域的一次跟踪轧制控制,完成粗轧过程后板坯被移位到精轧。本发明适用于热连轧过程中粗轧板坯的跟踪控制。

1145

1145

0

0

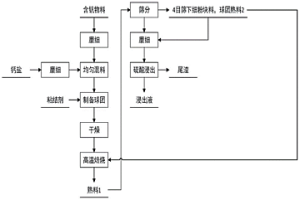

本发明属于冶金领域,特别涉及风化矿制备酸性氧化球团粘结剂的方法。本发明要解决是技术问题是现有方法的生产成本高,会导致球团矿品位降低。本发明解决上述技术问题的方案是提供了一种风化矿制备酸性氧化球团粘结剂的方法,包括以下步骤:a、将风化矿破碎至粒径为15mm以下;b、将破碎后的风化矿与钠化剂混合均匀,然后堆放陈化15天左右,得到半成品;c、将半成品干燥至水分含量小于3%;d、干燥后半成品再粉磨得到酸性氧化球团粘结剂。本发明提供的方法为废弃风化矿利用开辟新途径,实现废物利用,减少矿山次生灾害发生,降低了球团矿生产成本。

738

738

0

0

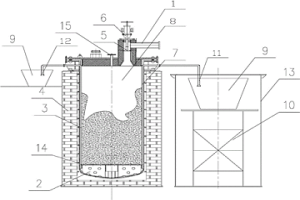

本发明涉及有色冶金海绵钛生产领域,具体涉及一种海绵钛双氯化镁管反应器及海绵钛的生产方法。本发明所解决的技术问题是提供一种可使还原、蒸馏生产一体化联合的海绵钛生产用双氯化镁管反应器。本发明还提供了可使还原、蒸馏生产一体化联合的海绵钛的生产方法。本发明海绵钛双氯化镁管反应器,包括罐体和氯化镁主排放管道,罐体上还设置有氯化镁副排放管道。本发明海绵钛的生产方法,在镁还原阶段,最后一次液体氯化镁排放由热端反应器的副排放管道排出,其它的液体氯化镁排放由热端反应器的主排放管道排出。本发明缩短了单炉生产周期、提高了生产的海绵钛的质量、大幅降低了生产成本,具有广阔的应用前景。

695

695

0

0

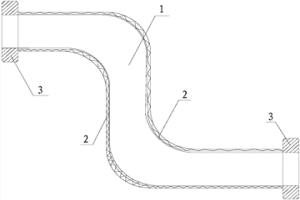

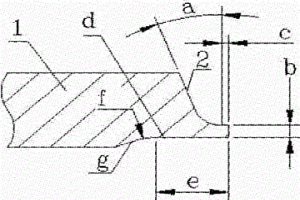

本发明公开了一种用于碳氧枪的碳粉弯管结构以及制造该碳粉弯管结构的制造方法,属于冶金生产设备副件设计制造技术领域。提供一种能延长使用期,降低生产成本的用于碳氧枪的碳粉弯管结构,以及制造所述碳粉弯管结构的制造方法。所述的碳粉弯管结构包括S型碳粉弯管本体,在所述S型碳粉弯管本体的内侧壁上设置有耐磨组件。所述的制造方法包括弯管下料,镀覆耐磨层,焊接连接螺母等步骤。而且在焊接连接螺母的过程中,通过将镀覆有耐磨陶瓷层的所述S型碳粉弯管本体置于冷却水中进行焊接,以保护所述的耐磨陶瓷层。

1139

1139

0

0

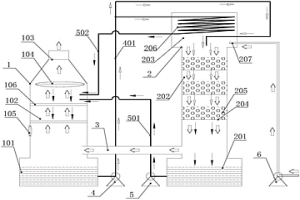

本发明涉及冶金化工技术领域,公开了一种气液同向性废气吸收处理系统及方法。包括同向接触净化装置和冷却装置;同向接触净化装置包括储气包、初次净化段和热液池,储气包设置有废气进口,储气包内设置有废气冷却机构,冷却装置包括二次净化段和冷液池,二次净化段上方设置有排气口,冷却装置设置有散热制冷机构;初次净化段的底部通过连通管与二次净化段的底部相连通,冷液池通过冷液泵与冷液输送管相连接,热液池通过热液泵与第一热液输送管相连接。本发明利用了热气体上升,冷气体下降的原理,使吸收液与气体实现同向接触吸收,延长气液两相的接触时间,提高废气的净化深度,且能对气体实现多次冷却,降低处理后气体温度。

1057

1057

0

0

本发明公开的高精度低成本的油泵传动链轮加工方法,其为构建如下结构的链轮:链轮包括金属轮毂和齿圈和硫化一体的橡胶体;其加工方法包括如下步骤:a、粉末冶金齿圈:b、硫化成型产品:使用现有的金属轮毂和步骤a中得到的齿圈以及半成品橡胶硫化整体成型;C、进行修整,即得到与现有产品结构相同的产品。本发明的积极效果在于:通过本发明步骤得到高精度的齿圈,其齿根圆等尺寸精度为8级,光洁度为0.8;压溃强度≥300MPa,密度≥68000Kg/m3,硬度60~100HRB。本发明的创新在于改进了传统的油泵传动链轮加工方法,是能够制造出高精度产品的前提条件,且由于工艺的调整加工工序少,制造成本低,齿圈约为0.45元/件。

823

823

0

0

本发明公开一种活塞镶圈表面处理方法,使用喷砂机将砂料高速、均匀地喷射到镶圈表面,将镶圈表面及内侧深槽中的污物完全去除,至镶圈表面呈磨砂状,粗糙度均匀;所述喷砂机的工作压力为2~10MPa,喷砂时间为2~6min,砂料粒度为30~320目。与现有技术相比,本发明对活塞镶圈采用喷砂处理,一方面可以去除镶圈表面的锈蚀,同时喷砂处理比抛丸处理圈表面纹理细致,有利于冶金结合,改善铝铁结合区的粘结质量,且对超声波探伤也无影响,处理费用更低。

954

954

0

0

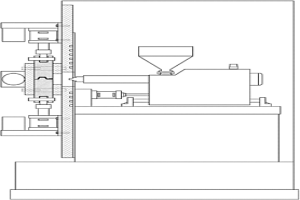

本发明公开了一种适用于生产高精密度、三维形状复杂的粉末冶金产品的电动多方位金属粉末压射成型机。其主要包括:一机座、一主板、四组电动导模装置、一‘十’字滑槽模具总成,一注射装置总成。四组电动导模装置安装在机器的正面上,滑块模具置入于‘十’字模架的滑槽中,并与电力驱动器的轴连接,藉由电力驱动器轴的直线运动而完成关模和开模的功能。机器的注射系统用于将混炼和加热的具有流动性的金属粉末材料注射到模具的模腔中,从而制造出高质量的高熔点金属材料零件。导模及注射装置全部使用电力作为动力,降低了设备的制造、使用及维护成本,降低了噪音及油污对环境的污染,同时提高零件的生产效率和质量,使操作更简单、安全、高效和环保。

本发明公开了一种带有焊接坡口型式的不锈钢管,所述不锈钢管的一端管壁上有弧形坡口,相邻不锈钢管的弧形坡口拼在一起形成U型坡口。同时本发明也公开了不锈钢管的焊接方法以及焊接方法中使用到的氩气保护装置。本发明焊缝成型效果好,焊缝余高均匀。本发明主要用于石油、化工、冶金、机械、造船等领域的奥氏体不锈钢焊接。

737

737

0

0

本发明公开了一种基于微乳液从提钒尾渣碱性浸出液选择性萃取镓的方法,属于湿法冶金分离提取镓技术领域。包括如下步骤:配制微乳液:所述微乳液包括7‑(4‑乙基‑1‑甲基辛基)‑8‑羟基喹啉、油酸山梨坦、碳链醇、油相以及水;将提钒尾渣碱性浸出液于所述微乳液中萃取,分离含有镓的水相和负载微乳相;将负载微乳相用盐酸反萃取,分离富集镓的水相和微乳相;所述微乳相复型得到复型后的微乳液,循环用于萃取。微乳液相比传统溶剂萃取单次萃取效率更高,并且微乳液经复型之后,对镓的萃取率与新制微乳液无明显差异。

1120

1120

0

0

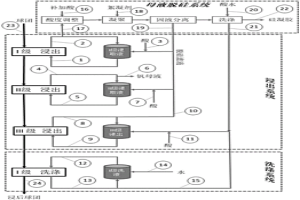

本发明属于湿法冶金领域,特别是涉及酸逆流循环多级浸出钒钛磁铁矿碱性氧化球团的方法。针对浸出钒钛磁铁矿碱性氧化球团浸钒的生产工艺,为提高母液中钒的浓度和降低硅凝胶对浸钒的影响,本发明提供了一种逆流循环酸浸钒钛磁铁矿碱性氧化球团的方法。本发明通过调整与控制浸取液酸浓度的方法,采用二级(多级)浸取液循环逆流浸取的方法,达到了增加母液中钒的浓度和控制铁的浸出率在0.4%以下的目的。本发明的硅和铝浸出率远高于铁的浸出率,在提高浸后球团铁品位的同时,也降低了硅和铝在球团中的含量,浸后球团更适合于作为高炉炼铁的原料。本发明采用定期外排浸取液进行脱硅处理的方法,防止了硅凝胶对球团浸钒的影响。

1029

1029

0

0

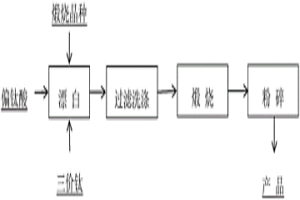

本发明公开了一种制备方法,尤其是公开了一种用于汽车漆用超细钛白粉的制备方法,属于汽车防腐材料的冶金生产工艺方法技术领域。提供一种工艺过程中简单,制备成本低廉的用于汽车漆用超细钛白粉的制备方法。所述的制备方法包括以下步骤,先向粒度检测合格的偏钛酸中加入煅烧晶种,然后在三价钛溶液环境中进行保温漂白和洗涤,接着将漂白和洗涤合格后的偏钛酸在控温条件下煅烧,最后将煅烧合格的物料粉碎至‑325目过筛即完成了所述汽车漆用超细钛白粉的制备工作。

720

720

0

0

本发明涉及锌铝镁合金镀层钢材的制备方法,属于钢铁冶金生产技术领域。本发明提供了锌铝镁合金镀层钢材的制备方法,包括以下步骤:钢基脱脂清洗,连续退火,热浸镀,气刀吹扫,光整。采用上述方法制备的锌铝镁合金镀层钢板不仅表面质量良好,同时还具有较好的耐蚀性、成形性和涂装性,综合性能优异,能够满足用户要求,尤其适用于家电和汽车领域,具有良好的推广应用前景。

896

896

0

0

本发明属于钒的冶金技术领域,具体涉及一种含钒物料钙化焙烧方法。本发明所要解决的技术问题是提供含钒物料钙化焙烧方法,包括以下步骤:A、将含钒物料、钙盐、粘结剂制备成球团,干燥获得球团生料;B、将球团生料和球团熟料混合进行焙烧即可。本发明焙烧方法可有效避免焙烧时物料粘结的问题。

758

758

0

0

本发明涉及焊条钢H08A的炼钢方法,属于钢铁冶金技术领域。本发明解决的技术问题是焊条钢H08A的生产过程中连铸时间短以及铸坯气泡缺陷明显。本发明的技术方案是提供焊条钢H08A的炼钢方法,包括转炉冶炼、LF精炼、连铸,LF精炼中加入主要成分为CaO、CaC2的精炼调渣剂扩散脱氧,控制钢水氧活度为0.0020%~0.0040%,Als含量为0.001%~0.005%,加入硅铁控制Si含量为0.02%~0.03%,然后进行钙处理。本发明通过制定合理的钢水控制制度,可稳定连续生产无内部缺陷焊条钢H08A连铸坯。

811

811

0

0

本发明公开了一种钒铝合金的生产方法,属于冶金技术领域。本发明要解决的技术问题是提高钒铝合金成品率和质量、降低钒铝合金杂质含量,并扩大其生产规模、降低成本。一种钒铝合金的生产方法,包括:向带有钻孔盖子的石墨坩埚中加入首批五氧化二钒和铝,点火进行铝热还原反应,反应完全后,依次加入后续批次五氧化二钒和铝,分别进行铝热还原反应,直至五氧化二钒和铝全部加入并反应完全,渣金分离,得钒铝合金。本发明方法采用分批加料的方式,采用带有钻孔盖子的石墨坩埚作为冶炼炉体,扩大了生产规模,提高了钒的收率,无需添加造渣冷却剂,成本更低,所得合金纯度和质量更高,完全符合工业大生产的要求。

771

771

0

0

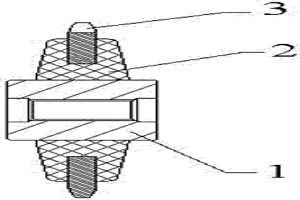

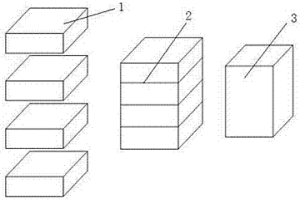

本发明公开了一种大尺寸材料的制备方法,本发明在传统粉末冶金工艺的基础之上,改进成型工艺,先压制高度较低的毛坯小块(1),再将多个毛坯小块叠加在一起形成毛坯(2),将毛坯(2)进行等静压,烧结时按叠加方向竖直装料,通过高温烧结,毛坯小块(1)之间完全固熔在一起,后加工磨除表面毛坯小块(1)之间边缘的痕迹,加工成需要的大小和形状即可;本发明可以制备轴向尺寸达1000mm的材料,且对压机压力要求不高,节约成本,减小一次成型带来的密度梯度,使烧结后的材料不易变型,满足应用要求。

1130

1130

0

0

本发明公开了一种优化铁精矿球团粒径的成形方法及铁精矿的加工方法,涉及冶金技术领域。该优化铁精矿球团粒径的成形方法包括:将铁精矿、膨润土和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7‑8%;将生球进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在1150‑1250℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理。该铁精矿的加工方法包括上述优化铁精矿球团粒径的成形方法,二者均在铁精矿球团的成形过程中能够显著增加8‑16mm粒级球团的成球率。

本发明公开了一种05Cr17Ni4Cu4Nb马氏体不锈钢及其热理工艺方法,属于冶金生产材料及工艺技术领域。提供一种满足用户对不同规格的锻制或轧制材料的力学性能的技术需求,防止因热处理工艺不当而产生开裂现象的05Cr17Ni4Cu4Nb马氏体不锈钢及其热理工艺方法。所述的马氏体不锈钢为包含有下述重量份组分的固溶时效处理不锈钢板,所述的重量份组分为C 0.040~0.055%、Si 0.20~0.40%、Mn 0.20~0.40%、Cr 15.1~15.45%、Ni 4.10~4.45%、Cu 3.10~3.40%,余量为Fe和不可避免的杂质,溶时效处理后的不锈钢板的σb为1431~1460MPa,σ0.2为1235~1265MPa,A为14~19%,Z为60~75%,Ak为34.35~37.47J,HBW为426~435,综合力学性能良好,所述的工艺方法包括按顺序设置的固溶热处理和时效热处理。

本发明涉及含Nb、Ti的铁路货车组合式制动梁用钢及其制造方法,属于钢铁冶金领域。本发明提供了含Nb、Ti的铁路货车组合式制动梁用钢,其化学成分按重量百分比计为:C:0.14%~0.18%、Si:0.25%~0.40%、Mn:1.35%~1.55%、Cr:0.20%~0.30%、V≤0.005%、Nb:0.030%~0.050%、Ti:0.010%~0.025%、N:0.0090%~0.0110%、P≤0.015%、S≤0.015%,其余为Fe和不可避免的杂质。上述钢材经920℃正火+480℃回火后,其屈服强度≥460MPa、Akv(‑40℃)≥27J,疲劳性能检验100万次无裂纹。

1044

1044

0

0

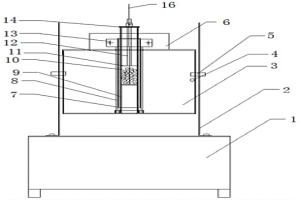

本发明涉及钢铁冶金领域,公开了一种有氧焙烧氧化球团的装置及方法。该装置包括底座、至少一个炉体支撑板、炉体、硅碳管加热器、外刚玉保护管、内刚玉保护管和高温试样容器;炉体支撑板竖直设置在底座上,炉体安装在炉体支撑板上,外刚玉保护管竖直设置于炉体底部,硅碳管加热器竖直设置于外刚玉保护管内侧,内刚玉保护管竖直设置于硅碳管加热器内侧;所述高温试样容器可拆卸安装于所述内刚玉保护管内侧,高温试样容器包括试样容器支撑板、试样热电偶管和高温容器。该装置可以保证试样在通风的状态下加热,使试样一直处于空气中,从而保证氧化性气氛供应充足,从而降低制得球团矿中FeO的含量,可以为工业生产提供可靠依据和指导。

904

904

0

0

本发明公开了一种采用含钠化合物处理含钒铁水的提钒方法,属于钒冶金技术领域,包括以下步骤:将含钒铁水兑入转炉后,在吹炼的过程中加入冷却剂、纯碱和氯化钠,一次吹炼结束后渣铁分离,将钒渣留于转炉内,在顶吹氧气和底吹氧气的条件下进行二次吹炼,二次吹炼结束后将钒渣用水浸出即得含钒浸出液。本发明通过在转炉中直接加入钠化合物,利用提钒过程中的热量,提高了钒的氧化率和浸出率,减少了含钒铁水生产含钒浸出液的工序,降低了提钒的成本。

733

733

0

0

本发明涉及冶金烧结领域,公开了一种利用超细粒级钒钛精矿的烧结方法,该方法包括以下步骤:(1)将超细粒级钒钛精矿、国内高粉、国内中粉、焦粉和返矿进行混合;(2)将熔剂加入步骤(1)所得混合料中进行混合;(3)将步骤(2)所得混合料加水进行滚动制粒,得到烧结混合料;(4)将步骤(3)所得烧结混合料进行点火抽风烧结,得到烧结饼;(5)将步骤(4)得到的烧结饼依次进行粗破、落下处理和筛分。该方法通过使用超细粒级钒钛精矿进行烧结不仅可以提高高炉入炉品位和利用率,还可以减少烧结成本。

1097

1097

0

0

本发明涉及超高强度热镀锌复相钢及其生产方法,属于复相钢冶金技术领域。本发明提供的热镀锌复相钢化学成分包括C:0.09~0.16%,Si:0.20~0.50%,Mn:1.70~2.50%,P≤0.025%,S≤0.005%,Mo:0.20~0.60%,Al:0.02~0.08%,Nb:0.010~0.070%,Ti:0.030~0.070%,N≤0.006%,制备方法包括冶炼、热轧、酸轧、热镀锌退火工序,热镀锌退火采用预氧化还原工艺。本发明制备的热镀锌复相钢成形性能、焊接性能和镀锌性能优良,达到高强度高延伸的要求。

中冶有色为您提供最新的四川有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!