全部

817

817

0

0

飞机教练机复合材料零件的快速修理工艺,包括以下步骤:将复合材料零件缺陷部位清理干净;按比例配制所需DG-3胶粘剂,根据修补部位确定是否需要在配制好的胶粘剂中添加稀释剂或填料;毛刷或刮刀等工具将混合均匀的胶液直接涂在待修补部位;或将EW100玻璃布剪成待修补区域形状并铺贴在待修补部位;胶粘剂涂刷后可在20℃~35℃室温停放12~24小时固化;用240#砂布将涂胶表面打磨至平整光滑,然后用320#砂纸将零件件表面的纱布痕迹打磨掉。对部分飞机教练机复合材料零件尤其是已装配的复合材料零件,直接在组件上对缺陷部位进行修复,避免零件的拆装工作,同时常温固化简单快速,可以极大的减少复合材料零件的维修成本。

726

726

0

0

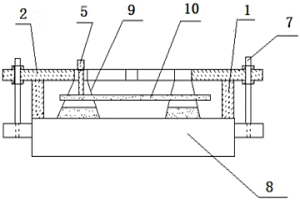

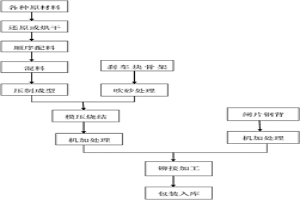

本发明涉及炭纤维复合材料技术领域,具体是一种薄壁异形复合材料构件的制备方法。(1)将碳纤维预浸料缠绕于模芯上,得到预制体;(2)将所述的预制体置于可拼装的金属外模中并锁紧,然后通过加热将模芯从预留的气孔排出,再将氮气从气孔注入预制体内部以加压,当压力达到设定值后将预制体带外模整体进行固化定型;(3)将所述步骤(2)中的固化定型体从外模中脱除后进行炭化处理,得到所需的薄壁异形复合材料制品;(4)将所述步骤(3)中的薄壁异形复合材料制品进行抛光涂层制得到所需的构件。本发明解决了现有技术中制备薄壁异形复合材料构件普遍存在生产成本高和产品性能差的问题。

1382

1382

0

0

本发明公开了一种无人机用复合材料弹簧的成型工艺,包括以下步骤:卷制预浸料成为圆形棒;将制成的圆形棒放置于空心圆柱软体材料表面的沟槽中,空心圆柱软体材料外表面具有螺旋形沟槽;将气囊塞入空心圆柱软体材料内,然后从充气嘴往气囊充气,直至其外表面呈筒形,然后继续充压,直至空心圆柱软体材料内径满足设计值;在空心圆柱软体材料的外表面,封装辅助材料层;对辅助材料层抽真空,对圆软体材料的外表面进行紫外线灯照射固化,固化成为复合材料弹簧;对气囊进行卸压,然后对复合材料弹簧脱模,清除复合材料弹簧的毛刺。该无人机用复合材料弹簧的成型工艺可使成型后的复合材料弹簧力学性能良好,表面光滑,耐腐蚀。

1026

1026

0

0

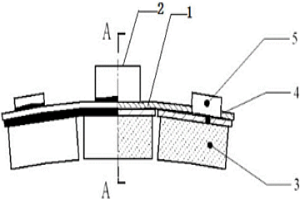

一种V型复合材料件的低成本成型方法,包括以下步骤:在阳模上铺贴脱模布使其成为预复合材料预制件;然后在内贴有脱模布的复合材料预制件1内腔底部塞入与制件理论内型相配合的软模;软模与复合材料预制件以及复合材料预制件与阴模一须紧密贴合;将内铺覆有脱模布的阴模二装配到阴模一上,且在阴模二与阴模一之间的装配区形成密封层;往复合材料预制件内表面铺覆真空袋;分别将真空管路与真空泵连接,将正压管路与空气压缩机连接,然后放入烘箱并按树脂基体的固化制度进行固化。通过该技术手段本发明取得的有益效果为,该V型复合材料件的低成本成型方法不仅能够保证制品的外表面的质量,而且受热后的软模膨胀能保证内腔底部的质量。

944

944

0

0

本发明公开了一种用于气凝胶复合中空玻璃的密封胶及其制备方法,密封胶由下列重量份的原料组成:聚二甲基硅烷18~20份、聚乙烯14~16份、3‑羟基丁腈10~13份、聚二甲基硅氧烷9~12份、白炭黑8~10份、聚氨酯6~9份、丙烯酰胺6~9份、二甲基二甲氧基硅烷5~8份、甲基三氯硅烷3~6份、六甲基二硅氧烷2~5份、丙烯酸钠4~7份、磷酸铵6~9份、乙醇胺5~8份、环庚三烯酚酮4~6份、聚硫3~5份、重铬酸钠2~3份、尿素3~6份、高锰酸钾2~5份、二氟乙酸乙酯1~3份、五氯苯胺2~4份、引发剂1~3份、交联剂3~5份和增塑剂2~4份。采用本发明所述方法制备的密封胶,其耐候性能好,还具防火性能,具有较好的应用前景。

828

828

0

0

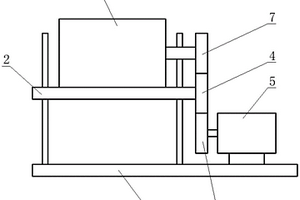

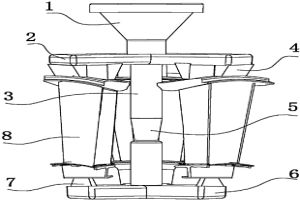

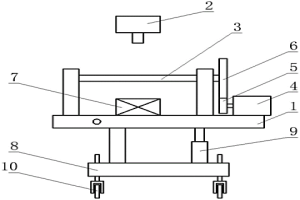

本实用新型提供一种用于熔模铸造工艺过程中的面层涂料搅拌装置,包括机架、承力转动杆和圆柱体形四周密闭内部中空的料浆桶,承力转动杆和料浆桶均可转动地安装于机架之上,并且承力转动杆外周面与料浆桶外周面相外切,承力转动杆末端安装有从动齿轮A。采用本实用新型的技术方案,面层涂料放置于圆柱体形四周密闭内部中空的料浆桶以内,通过承力转动杆的转动驱使料浆桶与承力转动杆彼此相向转动,料浆桶以内的面层涂料在料浆桶的转动过程中不断翻滚,达到拌和面层涂料的目的,在拌和过程中,面层涂料始终不与外界环境相接触,有效避免面层涂料出现变质,保证了拌和质量,为提高铸件冶金成型质量奠定了基础。

911

911

0

0

本实用新型公开了一种高温钟式阀,属于阀门;旨在提供一种在高温环境中仍然能够保持良好密封性能的阀门。它包括阀体、法兰盘、支架、阀杆、阀板、以及座圈;上密封球(7)和下密封碗(8)分别固定在上法兰盘(13)和下法兰盘(14)上,下密封球(9)固定在阀杆(1)上,上密封碗(6)安装在阀杆(1)上,上密封碗(6)的上方是固定在阀杆(1)上的压盖(4),该压盖与上密封碗(6)之间设有弹簧(5);座圈(12)为内部设有隔板(19)的环形空腔结构,在隔板(19)的两侧各设有一个与所述环形空腔连通的水嘴(18)。本实用新型在高温环境中仍能保持较好的密封性能,可广泛用于冶金、化工、铸造等领域。

1297

1297

0

0

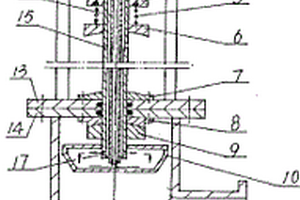

本实用新型公开了一种炭素构件焙烧铺料装置,属于工艺装备;旨在提供一种扬尘小的粉料铺料装置。它包括顶部设有吊环、底部设有阀门的料斗;外壁上固定有齿条(5)的内管(4)与料斗(2)固定连接,内管(4)上设有阀门(3);固定有电机(6)的外管(8)套在内管(4)上,固定在电机轴上的齿轮(9)与齿条(5)啮合。本实用新型结构简单、操作方便,不仅可大大降低车间粉尘的污染,而且无需增加行车的标高即可满足对料箱各个位置铺撒填充料的需要;可用于电解铝等冶金行业中的阳极炭块制造。

1053

1053

0

0

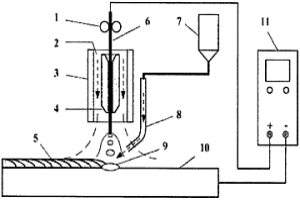

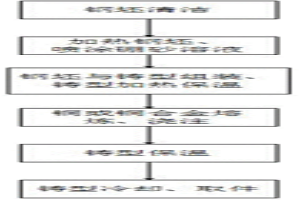

本发明提供了一种铜钢双金属铸造改进技术。通过静态铸型铸造方法直接在钢基体上浇铸一定厚度的铜或铜合金,主要工艺过程包括:钢坯清洗、钢坯加热喷涂硼砂溶液、铸型组合加热保温、铜或铜合金熔炼浇注、向钢坯施加超声波振动、铸型高温保温。通过本发明提供的铜钢双金属铸造改进技术,在静态镶铸的工艺技术基础上加入超声波振动搅拌步骤,可以在各种形状、各种尺寸的钢坯上铸造得到一定厚度、无偏析的铜或铜合金层,并且所得铸件的铜或铜合金层与钢坯之间能够实现良好的冶金结合。

1225

1225

0

0

本发明公开了一种精密铸造浇注系统,主要由浇口杯、直浇道、横浇道及内浇道组成,所述直浇道与浇口杯相连,并置于浇口杯正下方,所述横浇道包括上横浇道及下横浇道,所述上横浇道和下横浇道分别设置于直浇道的上方和下方,所述内浇道包括上内浇道和下内浇道,所述上内浇道位于上横浇道下方,下内浇道位于下横浇道上方,在直浇道上设置有缩颈。本发明通过在复合式浇注系统直浇道上设置缩颈并调整浇注系统上下横浇道及内浇道通道比例实现对合金液在浇注过程的分流。调节缩颈在直浇道上的高度达到合金液会合界面位置的精确控制。使设定的优先凝固部位优先凝固,从而避免在该位置产生疏松、冷隔等冶金缺陷,提高铸件合格率。

773

773

0

0

本发明公开了一种模壳脱蜡口带封堵装置的熔模离心铸造方法及其装置,其装置包括陶瓷堵头和与其形状大小相同的外螺纹蜡模,其方法为:按常规技术条件制作蜡模及制作与蜡模匹配的陶瓷堵头和外螺纹蜡模;将外螺纹蜡模粘结在蜡模模具组架底部后进行涂料制壳,完成后将外螺纹蜡模远离组架一端的表面涂料层切除;然后进行蒸气脱蜡及高温焙烧,将陶瓷堵头与焙烧后的模壳上脱蜡口部位进行封堵;封堵后进行离心浇注。采用了带螺纹配合后的陶瓷堵头后,运转和浇注过程中没有出现因堵头松动或脱落造成的铸造缺陷;模壳发气量减少,浇注后的钛合金铸件表面气孔明显减少;同时由于该操作过程简洁有效,减少了外来因素的影响,铸件内部冶金质量有了明显提高。

1128

1128

0

0

本实用新型公开了针对大尺寸和复杂框架式钛合金薄壁铸件的浇注工装,它包括上吊盘、浇注模组、模组固定架以及下吊盘,所述的浇注模组由铸件蜡模、直浇道和多条辅助浇道、横浇道、芯棒以及锁紧螺纹钢筋组成。本实用新型的有益效果是:解决了大尺寸、复杂框架式薄壁模组刚性和强度差的难题,大大减少了高渣、烧结、炮火等铸件缺陷形成的几率,大大改善了模壳的充型方式,解决了因铸件尺寸大、壁薄、结构复杂、金属液过热度低带来的铸件成形难题,为大尺寸、复杂薄壁钛合金铸件的浇注成形提供了很好的经验借鉴,提高了模组的刚性和强度,蜡模变形情况得到有效控制,铸件尺寸和冶金情况均大大改善,从而有效缩短了铸造周期,节约了铸件生产成本。

1003

1003

0

0

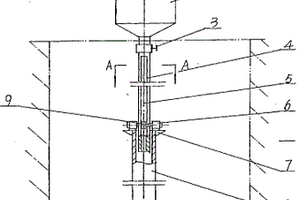

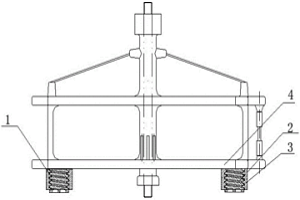

本实用新型提供一种用于喷涂或干燥大型铸件型壳的工装装置,包括支承框和料浆泵,料浆泵相对独立地部署于支承框的正上方,支承框之上安装有可转动的转轴和电动机,电动机输出轴上固定连接有主动齿轮,转轴之上固定连接有从动齿轮,主动齿轮与从动齿轮相互啮合。采用本实用新型的技术方案,大型铸件型壳直接固定套装在转轴上,通过电动机驱动转轴匀速转动,通过料浆泵将涂料均匀地喷洒在大型铸件型壳的表面,或者通过风机对大型铸件型壳表面进行均匀地通风干燥,为提高成品铸件的冶金质量奠定了基础,支承框相对于水平面的倾角可调,可适用于各种形状的大型铸件型壳,另外,操作人员远离大型铸件型壳的部署位置,减少了安全隐患。

1110

1110

0

0

本发明提供一种铝合金板表面激光熔覆成型方法,克服了传统技术难以破除铝及其合金表面快速生成的致密氧化膜,解决B4C颗粒质量轻不易送粉且与铝合金熔液润湿差,将B4C颗粒有效导入铝合金表层并形成冶金结合良好的Al基复合熔覆层的问题。结合粉‑丝复合熔覆的技术方案,利用熔化极惰性气体保护焊MIG焊,向铝合金板表面过渡铝合金焊丝的同时,辅助旁侧注射B4C颗粒融入Al基熔覆层,即为在铝合金板表面制备B4C颗粒增强Al基复合熔覆层。本发明的B4C颗粒增强Al基复合熔覆层与铝合金基板之间、熔覆层中的B4C颗粒与Al基体之间的结合均良好,无明显的气孔、裂纹等缺陷;铝合金板表面激光熔覆成型方法的耐磨性能高于45钢。

842

842

0

0

本发明提供了一种铜钢双金属铸造应用技术。通过静态铸型铸造方法直接在钢基体上浇铸一定厚度的铜或铜合金,工艺步骤主要包括:钢坯清洗、钢坯加热喷涂硼砂溶液、铸型组合加热保温、铜或铜合金熔炼浇注、铸型高温保温。通过本发明提供的铜钢双金属铸造应用技术,可以在各种形状、各种尺寸的钢坯上铸造得到一定厚度、无偏析的铜或铜合金层,而且所得铸件的铜或铜合金层与钢坯之间能够实现良好的冶金结合。

1165

1165

0

0

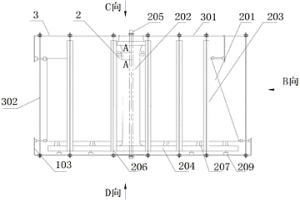

本发明公开了一种砂型铸造中型芯安装位置的检测方法,先根据主体型芯在下箱砂中的正确位置制作检测装置,将主体型芯安装在下砂箱中,做好下砂箱的浮砂清理;将检测装置放置在下砂箱上,利用定位固定部与下砂箱固定,利用检测装置即可对型芯安装的高度及平面角度进行检测,本发明可避免铸件欠铸、尺寸超差出现的可能性,提高了产品的合格率,使铸件尺寸稳定和内部冶金质量提高;有效缩短了铸造周期,节约了铸件生产成本。

1251

1251

0

0

本发明属于物理冶金检测技术领域,具体涉及一种钛合金显微组织图谱的制作和应用方法,先取铸态和热等静压态的被测铸件进行力学性能测试,然后制成金相样品,对其进行磨制、抛光后,在光学显微镜下放大倍数观察,选取有代表性的视场,并拍下组织图谱,并根据显微组织特征和力学性能试验数据对组织图片归类,选取组织特征中最能代表组织特征的图片作为该种特征下的组织评级标准图谱;然后对被测铸件取样进行力学性能试验,统计显微组织与力学性能试验数据的对应性,在光学显微镜下放大倍数观察,并拍下显微组织图片,并根据显微疏松标准图谱来确定铸态或热等静压态铸件是否合格,该法可有效地对力学性能试验后的钛合金铸件显微组织进行分级评定。

1157

1157

0

0

本发明公开了一种镁合金铸件的修复方法,属于铝合金铸件修复技术领域,该方法包括热水冲洗、酸洗、冷水冲洗、碱洗、热水冲洗、干燥、热等静压、冷却出炉和表面修复等步骤。本发明针对有内部冶金缺陷的镁合金铸件采用热等静压处理,通过缺陷处材料的蠕变和扩散,使疏松、缩孔和气孔等内部冶金缺陷消失,改善铸件内部的冶金质量,从而使铸件的拉伸性能、持久性能和疲劳性能得到了显著的提高。确保铸件合格交付,降低工厂的生产成本,提高生产效率。

878

878

0

0

一种高摩擦系数耐腐蚀铜基刹车材料,其配方以重量百分比计包含34~79%的铜、6~12%的碳、2~6%的钛、2~6%的镍、4~10%的石英砂、3~9%的碳化硅、2~6%的莫来石、0~8%的二硫化钼和2~9%的三氧化钼。上述材料可通过粉末冶金的方式在保护气氛下加压烧结成型,烧结温度为800~890℃,烧结时间为100~200分钟,施加压力为:1.9~3Mpa。本发明采用Cu-Ni-Ti合金组元作为连接相,克服了普通铜基粉末冶金刹车材料在海洋环境中耐腐蚀性能差的难题;采用莫来石作为摩擦相,解决了普通铜基刹车材料动、静摩擦系数偏低的问题。

1070

1070

0

0

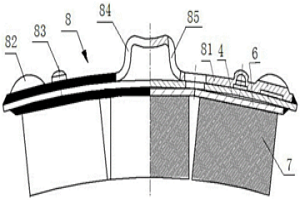

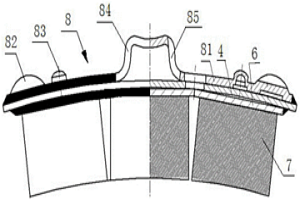

本发明提供的高贴合度粉末冶金高速闸片,包括刹车块、骨架和钢背,刹车块烧结在骨架上,骨架焊接在T型连接杆的上端,钢背上设有I型通孔,I型通孔上端的内部安装圆柱弹簧和U型支承座,圆柱弹簧被U型支承座压在I型通孔上端的内部,连接杆穿过U型支承座和钢背的I型通孔,弹性卡圈将T型连接杆的下端卡在钢背I型通孔下端的内部。在刹车压力的推动下,刹车块能自动贴紧制动盘进行制动,避免了偏磨以及由偏磨造成的刹车块容易掉边掉角、刹车效率低和制动距离过长等各种问题。

1039

1039

0

0

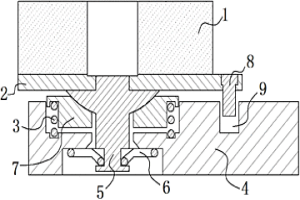

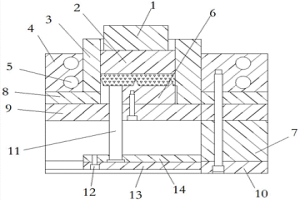

本发明公开了粉末冶金制件热压模结构,包括模架、型芯、型腔、加热系统、辅助装置,模架包括底板,底板的上端固定连接有模垫,模垫的上端固定连接有支撑板,支撑板的上端固定连接有固定板,支撑板的上端还固定连接有位于固定板内侧的型芯,固定板的上端固定连接有模套,固定板的上端还固定连接有套设与模套内侧的型腔,型腔为凹槽,型芯位于凹槽内,型芯包括固定连接在支撑板上端的下模冲,下模冲的上方设有上模冲,上模冲的上端固定连接有压块,支撑板的表面开设有通孔,且通孔内活动套接有固定连接在下模冲下端的顶杆。本发明能够使模具顶出机构进行快速的复位,提高了生产效率,在压制闸片时上模冲能够准确的定位。

869

869

0

0

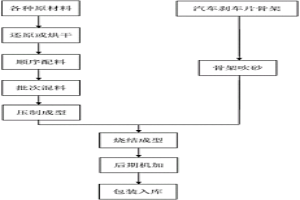

本发明公开了一种粉末冶金汽车刹车片及制备方法,由以下原料组成:铁粉、铜粉、石墨、碳化硅、石英砂、镍粉、碳化钨、二硫化钼,将这些原料通过还原或烘干、混料、压制成型、烧结成型及后期的机械加工等一系列加工流程,制造一种摩擦性能优越、超耐磨、耐高温且热衰退稳定的刹车片,特别适用于一些高档轿车、跑车、职业赛车。

929

929

0

0

本发明公开了一种提高铸件冶金质量的方法,首先将成份相同的炉料分成两炉进行熔炼,并将两炉料的温度分别控制在不同的温度范围内,然后在浇注时分别浇入两种不同温度的合金液。与现有技术相比,铸件经本发明所述的方法加工后,由于改变了铸件在型腔中的温度梯度,实现了铸件在型腔中的最佳凝固过程,解决了铸件的缩孔、缩松等技术问题,铸造合格率与机械加工合格率得到了显著提高。

1143

1143

0

0

本实用新型公开了一种粉未冶金闸瓦结构,所述闸瓦结构包括背板、钢背、摩擦体及瓦背部件,所述背板固定在瓦背部件内侧圆弧上,所述钢背位于背板内圆弧上,所述摩擦体固定在钢背上,所述瓦背部件由瓦背体及分别设置在瓦背体上的圆弧挡块、凸台定位销及曲面闸瓦鼻组成,且圆弧挡块、凸台定位销及曲面闸瓦鼻与瓦背体为一个整体。本实用新型通过闸瓦上中间位置刹车块钢背与瓦背焊接的焊缝与闸瓦上两边刹车块钢背与瓦背焊接的焊缝联接成一体,在闸瓦使用寿命内,可以避开目前使用的闸瓦在机车上频繁制动过程中,焊接零件的焊缝出现裂纹,特别是闸瓦上的闸瓦鼻焊接焊缝出现裂纹甚至脱落情况,消除了行车安全隐患。

964

964

0

0

本发明公开了一种粉末冶金闸瓦结构及其加工方法,所述闸瓦结构包括背板、钢背、摩擦体及瓦背部件,所述背板固定在瓦背部件内侧圆弧上,所述钢背位于背板内圆弧上,所述摩擦体固定在钢背上,所述瓦背部件由瓦背体及分别设置在瓦背体上的圆弧挡块、凸台定位销及曲面闸瓦鼻组成,且圆弧挡块、凸台定位销及曲面闸瓦鼻与瓦背体为一个整体。本发明通过闸瓦上中间位置刹车块钢背与瓦背焊接的焊缝与闸瓦上两边刹车块钢背与瓦背焊接的焊缝联接成一体,在闸瓦使用寿命内,可以避开目前使用的闸瓦在机车上频繁制动过程中,焊接零件的焊缝出现裂纹,特别是闸瓦上的闸瓦鼻焊接焊缝出现裂纹甚至脱落情况,消除了行车安全隐患。

848

848

0

0

本实用新型公开了一种铁路机车用防脱落粉末冶金闸瓦,包括瓦背、瓦鼻、摩擦体、钢背和挡块,所述瓦背为弧形且在外弧面上开有槽孔A和槽孔B,瓦背内弧面上焊接有钢背,所述摩擦体焊接在钢背上,所述瓦鼻和挡块分别插入瓦背的槽孔A和槽孔B内再进行焊接联结。通过瓦鼻和挡块插入瓦背内部再焊接在瓦背上,使瓦鼻和挡块老老实实的固定在瓦背上,该闸瓦能有效解决闸瓦在制动频繁使用过程中引起的挡块、瓦鼻脱落等安全问题,大大提高闸瓦的使用安全系数。

1648

1648

0

0

本发明公开了一种环保粉末冶金闸瓦及其制备方法,以铁作为基体组元,通过加入铜粉、硼铁粉、锰铁粉、锡粉等强化组元,从而对基体组元进行强化;通过加入碳化硅、氧化铝等组元,从而增加闸瓦摩擦系数;通过加入石墨、二硫化钼等润滑组元,从而增加闸瓦磨损过程中表面的光滑度并减少对制动轮的磨损量。使用本技术方案制备的闸瓦,没有使用到可能产生有毒有害物质的元素,平均摩擦系数比合成闸瓦高,制动距离短,而且没有明显的热衰退现象,摩擦系数稳定且闸瓦以及制动轮的磨损量都较小。

969

969

0

0

本发明涉及滑动摩擦集电材料技术领域,尤其是一种单轨车用铜基粉末冶金受电弓滑板材料。该材料所包含的组元及其在材料中所占的质量百分比为:铜粉69~75%、石墨5~7%、锡粉4~6%、镍粉4~9%、铬粉1~3%、二硫化钼1~3%、导电陶瓷5~10%。本发明是以较简单的工艺方法达到较佳的试验结果。本发明的特点是生产周期短、工艺方法简单,具有广泛的应用前景。

1026

1026

0

0

本发明公开了一种高速列车用粉末冶金闸片及其制备方法,属于制动器技术领域,包括原材料处理、配料、混料、压制成型、模压烧结、机加处理、铆接加工等步骤,其配方按重量份算包括铜粉50~70、铁粉3~10、石墨10~20、碳化硅5~10、石英砂2~6、镍粉0.5~3、碳化钨1~7、氧化钼0.5~2、锆英石1~4、锡粉2~6、氮化硼0.5~2。本技术方案以铜作为基体组元,通过加入铁粉、镍粉、锡粉等强化组元,从而对基体组元进行强化;通过加入碳化硅、锆英石、石英砂等组元,从而增加汽车刹车片的摩擦系数等,得到了一种制动平稳、使用寿命长,能更好地满足高速列车的制动要求的制动闸片。

北方有色为您提供最新的贵州安顺有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日