全部

1024

1024

0

0

本发明提供了一种掺杂氧化石墨烯增强ODS铜的制备方法,属于铜基复合材料制备技术领域。以雾化的Cu‑Al合金粉作为原料,向其中掺杂氧化石墨烯引入氧,与基体中的Al扩散结合形成Al2O3纳米粒子均匀分散在基体中,同时失去含氧官能团的石墨烯作为第二增强相分散在基体中,结合粉末冶金技术及后续塑性加工获得致密、强度高、加工性能优良的石墨烯增强ODS铜复合材料。本发明技术在提高铜基复合材料强度的同时又保证了其传导性能,石墨烯的加入也改善了传统ODS铜难加工的问题,适合大批量工业化生产。

1002

1002

0

0

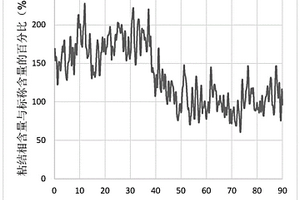

本发明公开了一种电热丝的配方及其制备工艺,包括以下质量分数配比的原料:Cr30‑50, Ni30‑50,W1‑5,Mo1‑3,Ai5‑10,Si1‑3, Y2O3复合氧化物0.3‑3,余量为Fe;将相应的原料配比粉末经过机械合金化后烘干、压制、烧结、锻坯、热轧、光亮退火及表面预氧化膜处理,其基体中存在着分布密度高、尺寸细小的纳米氧化物,弥散分布的氧化物对合金在高温条件下的位错运动起到了极强的钉扎作用,加大的提高了电热丝在高温下的抗蠕变能力,其使用寿命是现有电热丝寿命的十倍以上,使用温度可达1400℃,极大的提高了电热丝的使用性能。

1174

1174

0

0

一种通过构建亚微米活性层制备高致密度钼铜合金的方法,涉及粉末冶金技术领域。本发明通过以下步骤制备钼铜合金:1)通过理论计算,确定粗粉和细粉的质量;2)通过机械预处理对混合粉进行破碎和混合,使细粉颗粒附着于粗粉颗粒表面;3)通过冷压成形,使压坯密度为理论密度的60%;4)在800℃进行骨架烧结,保温时间3h,将烧结钼骨架置于熔渗模具中进行熔渗烧结,烧结温度为1160℃,保温时间1h。本发明提供的制备方法可操作性强、烧结温度低、烧结时间短、钼相与铜相物理结合增强、钼铜界面形成扩散层。

894

894

0

0

本发明公开了一种铁钛钼合金及其制备方法,该合金包含以下重量百分数的组分:88wt%~92wt%钛、6wt%钼、2wt%~6wt%铁。本发明的合金,不含Al和V,无任何毒性,能够获得均匀细小的显微组织,且Fe元素容易在钛合金孔隙间扩散,有利于提高合金的强度、韧性和抗磨损性能,比常用的Ti‑Al‑V类合金更好。

本发明具体涉及一种利用煤炭固废或铝矾土固废使用烧结法制备中空鸟巢状防毁伤工程材料基材的制备方法;使用煤炭固废中富含锂、镓稀有金属元素的高岭岩及勃姆石做燃烧助剂及挥发助剂,利用碳化硼烧结过程中的挥发特性、制备出中空鸟巢状由碳化硼与刚玉微粒组成的空芯基板,并将此基板放置入设计功能所需且具有一定温度金属、金属合金、高聚分子材料溶液中给予设定压力进行浸润,从而得到达到设计功能要求的碳化硼基金属、金属合金、高聚分子复合工程材料;其中,基板原料中所含金属质元素在基板烧结过程中以液相形式沉淀在基板底部形成硬质托底,恰好解决基板移动所需,并大大增强碳化硼基高分子防毁伤工程材料与陶瓷约束金属材料之间的粘合作用。

1031

1031

0

0

本发明属金属基复合材料领域,涉及一种原位内生多相颗粒增强铝基复合材料及其制备方法。该铝基复合材料特征是:铝基体上均匀分布原位生成的纳米级ZrB2、AlN和Al2O3颗粒;ZrB2的质量百分比为1.8~27.5,尺寸为50~300nm;AlN的质量百分比为3.3~41.3,尺寸为10~50nm;Al2O3的质量百分比为1.1~16.5,尺寸为10~100nm。其制备方法是:在氩气气氛下双速球磨,在冷/热等静压机中压制成预制体,采用固液顺序烧结法,获得ZrB2、AlN和Al2O3多相颗粒增强铝基复合材料。本发明制备的材料表面洁净无污染,与基体结合强度高;增强颗粒在基体上均匀分布,无团聚现象。不同尺度的颗粒具有协同增强效果,展示了良好的综合力学性能。

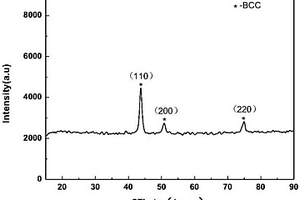

本发明公开了一种高硬体心立方相增强韧塑面心立方结构的高熵合金复合材料及其制备方法。制备工艺包括设计出高硬度的高熵合金及韧塑面心立方结构的高熵合金体系,按照计算配比后进行真空高能球磨制备两种高熵合金粉体;按照配比加入高硬相及韧性相并进行混粉;采用放电等离子烧结技术制备双相高熵合金复合材料。获得的复合材料可以改善增强相与韧性基体相界面结合强度,克服异质增强相与基体相之间的润湿问题,同时硬质的体心立方结构固溶体对韧性的面心立方固溶体造成挤压,形成形变孪晶,从而实现高熵合金复合材料的强塑结合,使双相高熵合金复合材料具有良好的力学性能。

785

785

0

0

本发明公开了一种彩色透明陶瓷及其制备方法,先将要获得的彩色透明陶瓷粉料,着色剂及烧结助剂采用行星球磨工艺充分混合,球磨预定时间后干燥,干燥后的粉料破碎过筛,再依次进行预压成型、冷等静压处理、高温烧结以及研磨/抛光步骤,制备得到彩色透明陶瓷样品。本发明可以制备得到彩色的透明陶瓷,其采用复合烧结助剂有效地促进了陶瓷的烧结进程,降低了烧结温度,提高了透明陶瓷的透光性,同时着色剂一次添加简化了制备工艺。

1191

1191

0

0

为了改善钛合金的硬度,耐磨性,设计了一种Ti‑3Al‑5Mo‑4.5V合金。采用Ti粉、Mo粉和Al‑V中间合金粉为原料,所制得的Ti‑3Al‑5Mo‑4.5V合金,其硬度,致密化程度,抗弯强度都得到大幅提升。其中,Ti‑3Al‑5Mo‑4.5V合金,在高温变形时呈现典型的加工硬化及流变软化特征,流变应力随应变速率提高而增大,随变形温度提高而降低,变形后的组织为细小的等轴组织。本发明能够为制备高性能的Ti‑3Al‑5Mo‑4.5V合金提供一种新的生产工艺。

828

828

0

0

为了改善复合材料的硬度、耐磨性,设计了一种Ni‑Cr‑Fe多孔材料。采用雾化镍粉,羰基铁粉和铬粉为原料,所制得的Ni‑Cr‑Fe多孔材料,其硬度、致密化程度、抗弯强度都得到大幅提升。其中,采用元素粉末合金反应法制备Ni‑Cr‑Fe多孔材料,随着温度的上升开始急剧膨胀,Cr、Fe原子的偏扩散固溶到基体Ni中形成固溶体,可形成无限替代式固溶体,在烧结过程中Fe原子会率先大量的固溶到Ni中,形成固溶体,一直到1250℃反应完成。Cr、Fe原子与Ni完全固溶形成均匀的固溶体,随着氧化时间的延长,Ni‑Cr‑Fe的氧化增质一直呈抛物线趋势缓慢增加,氧化产物呈细小颗粒并紧密附着于基体表面,呈现出优异的抗氧化性能。本发明能够为制备高性能的多孔材料提供一种新的生产工艺。

769

769

0

0

本发明涉及多孔金属材料的制备方法,包括多孔金属材料的制备方法,包括依次进行的如下方法:方法1、将已发泡的塑料填充入容器内,在其周围倒入液态耐火材料,耐火材料硬化后,升温加热使发泡塑料气化,模具呈原发泡塑料形状,将液态金属浇注到模具内,冷却后把耐火材料与金属分开,得到与原发泡塑料的形状一致的多孔金属材料;方法2、将填料和调节性载体按一定的比例均匀混合,把这种混合物在模子内压实,烘干后得到一定尺寸的预制块,将预制块放入高压渗流模内,加入熔融金属液,加压,冷却,将可燃性预制块在一定温度下燃烧去除,得到多孔金属材料;该发明简化了工艺流程,降低了成本,提高了多孔金属材料的质量并拓展了材料的应用过程。

913

913

0

0

一种陶瓷‑石墨复合材料炊具,所述炊具是由陶瓷粉和石墨粉组成的混合粉剂与外加剂混合后采用粉末冶金工艺制备而成,其中,按照重量百分比,所述陶瓷粉和石墨粉的混合粉剂含量为93‑97%,外加剂的含量为3‑7%,陶瓷粉和石墨粉的混合粉剂中,所述陶瓷粉占比为75‑90%,所述石墨粉的占比为10‑25%,所述外加剂为铝基复合粘接剂。本发明的炊具兼具陶瓷的强硬度与石墨材质的优良性能,其综合性能远远优于传统的陶瓷炊具与单一的石墨炊具,其不但能够满足金属器械的触碰,还具有一定的塑韧性与强度,不易碎裂。

910

910

0

0

本发明公开了一种具有表层富粘结相梯度结构的硬质合金及其制备方法,该表层富粘结相梯度结构的硬质合金是以Ni3Al、Ru、Re、B强化后的金属作为粘结相,以WC和立方碳化物如TaC、NbC、TiC、TiCxNy或它们的固溶体作为硬质相,立方碳化物占硬质合金质量分数的3‑12%,其中TiCxNy含量为0.5‑2.0%,粘结相占硬质合金质量分数的4.5‑12.5%,其余为WC。制备方法包括湿磨、干燥制粒、模压成型和烧结。本发明的表层富粘结相梯度结构的硬质合金具有优异的韧性、耐磨性和抗氧化性,适用于加工铸铁、合金钢、不锈钢、高温合金等金属材料。

929

929

0

0

本发明属于钕铁硼永磁体技术领域,具体涉及一种提高钕铁硼烧结永磁体矫顽力的制备方法。按照速凝工艺制备钕铁硼薄片,经氢处理、气流磨制备钕铁硼粉末;将纳米改性粉末添加到钕铁硼粉末中进行混粉,其中纳米改性粉末与磁粉的重量比为0.1‑5%;将混粉后的粉末添加到机械混合设备中,通入惰性气体,控制转速为350‑8000转/分,时间为5‑180min,温度为25‑500℃,在实现钕铁硼粉末圆化改造的同时得到纳米包覆钕铁硼粉末;将上述纳米包覆钕铁硼粉末压制成型、烧结、时效,得到所需钕铁硼磁体。通过机械混合在钕铁硼粉末表面形成均匀的改性包覆层并能够实现钕铁硼粉末的圆化改造,改善晶界相的分布并对晶界进行强化,以此提高磁体矫顽力。

832

832

0

0

本发明涉及一种红外透明陶瓷材料及其制备方法,其中,红外透明陶瓷材料的组成通式为Y2O3‑MgO‑Gd2O3,采用含有Y2O3的纳米粉末、MgO的纳米粉末和Gd2O3的纳米粉末组成的纳米复合粉体烧制而成。Y2O3的纳米粉末和MgO的纳米粉末的体积比为1:1,Gd2O3的纳米粉末占纳米复合粉体总摩尔量的百分数为0.01~18%。本发明中的红外透明陶瓷材料,由于Gd2O3具有极高的密度和机械强度,同时在烧结过程中因Gd2O3的加入能够抑制晶界扩散速度,降低晶粒长大速度,降低陶瓷材料的晶粒尺寸,达到细晶强化的目的,且透明陶瓷材料的透过率不受影响、机械性能得到进一步提高,以满足用作红外窗口材料更高的性能要求。

798

798

0

0

本发明涉及一种太阳光全波段光催化复合材料及其制备方法,该材料为纳米TiO2/VS4复合材料。本发明方法为一步水热合成直接得到产物的制备方法,具有操作简单、环境友好、耗能低等优点;本发明的复合材料是VS4包覆TiO2核壳结构的光催化剂,可以抑制光生电子‑空穴的快速复合,提高光催化效率;同时综合TiO2具有优异的紫外光催化效果和VS4具有优异的可见与近红外光催化效果,使复合材料最大限度的利用从紫外光到近红外光的太阳光全波段进行光催化,对于促进自然太阳光光催化技术应用,缓解能源危机以及加强环境治理具有重要的意义。

1205

1205

0

0

本发明公开了一种聚晶金刚石复合片及其制造方法,本发明的聚晶金刚石复合片包括硬质合金基体层和聚晶金刚石层,聚晶金刚石层连接在硬质合金基体层上,聚晶金刚石层由若干子金刚石层构成,通过球磨工艺向每个子金刚石层中均引入钨元素;每个子金刚石层中钨元素含量不同,使聚晶金刚石层内钨元素梯度分布。本发明的制造工艺操作简单,钨元素分布均匀;本发明的金刚石复合片既保证了金刚石复合片固有的耐磨性,又提高了抗冲击性,具有耐磨性能高、抗冲击性能好、热稳定性能好、切削效率高、使用寿命长、适应地层多等特点,极大的降低了钻探过程中的起钻频率,降低开采成本、提高开采效率。 1

1127

1127

0

0

本发明公开了一种从含钒石煤矿中提钒的方法,包括将石煤矿粉碎至≤50mm、将粉碎后的石煤矿筛分成多个粒级、将合适粒级的石煤矿在真空或惰性气体条件下加热并回收单质硫、干法磨矿、干式磁选和将磁选后的含钒石煤预富集精矿、阴极碳、硫酸和水按照100:5~20:20~40:15~30的比例混合后放置一段时间,然后加水浸泡等步骤。该方法可有效解决现有的方法中存在的在对钒回收过程中造成环境污染和钒的回收率低的问题,同时还可解决废弃的电解铝阴极碳处置问题,具有生产成本低,回收率高的优点。

1192

1192

0

0

本发明涉及一种高矫顽力共伴生稀土永磁体及其制备方法。该永磁体包括毛坯磁体和渗透重稀土HR,其中HR按质量百分比含量计算占最终永磁体的比例为:0<HR<2%;该永磁体通过如下步骤制备的:共伴生稀土毛坯磁体制备、涂覆渗透及渗透热处理;所述渗透重稀土HR是选自重稀土元素Tb、Dy和Ho中的一种或多种元素,来自于涂覆渗透步骤中的渗透材料,该渗透材料选自相应重稀土的金属、合金、氟化物、氧化物、氟氧化物中的至少一种。本发明通过渗透方法加入重稀土元素,对共伴生稀土永磁体的矫顽力进行改善,不仅可以在保证磁体性能的前提下,减少重稀土的使用节约生产成本,可以使共伴生磁体应用于高端领域。

1284

1284

0

0

本发明公开了一种旋流器耐磨陶瓷衬板及其制备方法,其由下述重量百分比的原料制成:氧化钇2%~8%、氧化铝2%~10%、碳纤维14%~20%、碳化硅65%~80%。本陶瓷衬板采用添加氧化铝和氧化钇等稀土材料的工艺,烧结过程中形成低温的钇铝石,有利于碳化硅衬板的致密,制品气孔率降低;同时考虑碳化硅的脆性大的特点,在原料中添加碳纤维,碳纤维的存在可使裂纹扩展偏转和纤维拔出等现象出现,从而提高制品的断裂韧性。本陶瓷衬板具有气孔率低、耐磨性号、韧性好、易于加工生产的特点,应用于重介质旋流器后可使其寿命提高到1年以上,远长于常规刚玉衬板的3~5个月,大大延长了重介质旋流器的使用寿命;可广泛应用于矿业等耐磨要求比较高的领域。

1046

1046

0

0

本发明提供一种用微碳铬铁制备高氮钢的方法,是先将微碳铬铁粉增氮制取高氮铬铁中间体,再用高氮铬铁中间体制取高氮钢,该方法用微碳铬铁粉自产高氮铬铁中间原料质量好且材质可控,有利于高氮合金及高氮钢熔体的平稳冶炼,可有效地控制高氮钢的化学成分,获得高品质高氮钢坯及铸件;微碳铬铁粉作为制备高氮钢的主要原料来源广且质量可靠,与直接采用氮化铬铁及高氮铬铁原料相比,可降低高氮钢坯及铸件制造成本。

818

818

0

0

本发明公开了一种Pt-Ru基高温合金材料及其制备方法,按照重量百分比的原料包括Pt、Ru、金属元素和稀土元素,金属元素为Re、Al、W、Ta、Nb、Ti、Zr、Cr和Ni中的一种或两种以上,稀土元素为La、Nd、Pr、Y、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Ce、Th中的一种或两种以上。本发明材料成本低、加工和使用性能较好,可取代一部份Pt基贵金属高温合金材料,具有很好的工业应用前景,适于产业化应用,耐高温、抗高温氧化损失、性价比优越,通过添加金属元素增强了合金组织中晶界的结合力和改善合金材料的韧性,增强合金与其它金属材料的同质性,改善合金的焊接性能;通过添加稀土元素合金提高了合金的高温持久强度。

1143

1143

0

0

本发明公开了一种复合硬质合金材料及其制备方法,该复合硬质合金材料由下列重量份数的组分制得:纳米碳化钛35-40份、纳米氮化钛5-15份、碳化钨7-9份、碳化铌5-8份、碳化硅3-7份、钴粉3-5份、氧化钇1-3份、碳化铝1-3份、钛粉1-5份。本发明的复合硬质合金材料强度高、韧性好、耐磨、热冲击性能好。

1251

1251

0

0

本发明公开了一种降低氧化铌电容器等效串联电阻的阴极制备工艺,该工艺步骤主要包括阳极芯块和介质膜的加工、阴极半导体的加工、阴极过渡层的加工及阴极引出层的加工;该工艺将形成介电层的阳极芯块浸渍、脱水、热分解低浓度和高浓度硝酸锰溶液,通过在阴极半导体层与阴极引出层间增加一层过渡层,消除了层间接触电阻,使电容器的等效串联电阻减小20%以上;该工艺由于在热分解硝酸锰溶液之前采用了脱水工艺,提高了二氧化锰对阳极芯块内部的填充率,而且取消了低浓度与高浓度硝酸锰的交替浸渍、热分解,使工艺操作更简单、效率更高,适合于工业化大批量生产。

753

753

0

0

本发明涉及一种熔盐电解铝惰性阳极及其制备方法和应用,属陶瓷-金属复合材料技术领域。本发明的惰性阳极由氧化物陶瓷主相和金属次相组成,氧化物主相由纳米和准纳米粒级NiFe2O4尖晶石主成分和ZrO2、V2O5、CeO2及MgO改性添加成分组成,金属次相由微米级Ni、Cu、Co、Zn、Cr、Ag、Ti、Al、Sc、Zr、No、V、Mn、Y、La元素中选取5~6种组成。惰性阳极经过尖晶石合成,高能球磨制取纳米和准纳米氧化物,氧化物与金属粉的普通球磨,压成形和真空或保护气氛烧结与机加工等步骤制成。本发明具有导电性好、抗高温盐腐蚀与氧化的能力强、抗热冲击性能好、阳极成分不污染铝电解产品的优点。用于熔盐电解铝,作为碳素阳极的替代物,解决当今铝工业高消耗高污染的问题。

751

751

0

0

本发明属于硬质合金技术领域,具体涉及一种表面具有双层梯度硬质合金及其制备方法。所述硬质合金从外到里包括第一梯度层、第二梯度层、芯部;所述第一梯度层不含立方相,所述第二梯度层含有立方相,所述芯部含有立方相;所述第一层梯度和第二梯度层中粘结相的含量分别高于和低于硬质合金中粘结相的平均含量。其制备方法为按设计组分配钨源、钴源、钛源、钽源、铌源、锆源、铪源、碳源;将配取的原料加入球磨机中进行湿磨后经干燥、压制成型处理得到压坯;对压坯两段烧结,得到表面具有双层梯度硬质合金。本发明结构设计合理,制备工艺简单可控,便于大规模的工业化应用。

933

933

0

0

本发明公开了一种夹芯式金刚石聚晶复合片及其制备方法和所使用的结合剂,结合剂采用Co粉、Ni粉、TaC粉和B粉按一定比例配比而成,该复合片包括两层硬质合金基体和其中间的金刚石聚晶层,金刚石聚晶层采用上述结合剂与金刚石粉进行一定配比,再与基体经过高温高压烧结相互复合形成一种三层材料的超硬复合材料。硬质合金层起保护层作用,大大改善了复合片金刚石聚晶层钻进时的受力状况,避免崩刃。纳米金属结合剂在高温高压下有助于烧结而提高金刚石之间(D-D键)的成键密度,具有较好的烧结促进作用,有利于形成强韧的烧结体,增加了夹心式金刚石聚晶复合片的抗冲击韧性、耐磨性能和耐热性,突破了金刚石复合片高耐磨性和高抗冲击韧性的技术瓶颈。

746

746

0

0

本发明提供了一种适用于光学陶瓷的冷等静压方法和光学陶瓷的制备方法,冷等静压方法包括以下步骤:a)将干压成型后的若干光学陶瓷圆柱体状素胚堆叠成一个圆柱体,并且每两个圆柱体状素胚之间用圆形称量纸隔开;b)将步骤a)堆叠成的圆柱体用保鲜膜包裹至少2层;c)将步骤b)包裹好的圆柱体放入真空袋中抽真空,然后冷等静压,经卸压得到冷等静压后的光学陶瓷素胚。采用本发明新的冷等静压的方法,可以制备出边缘受损较少的陶瓷胚体,进而制备出具有高透过率的陶瓷片。实验证明,本发明实施例采用新型的冷等静压技术烧结出的Nd:YAG激光陶瓷边缘缺陷大大的减少,抛光后透过率可达81%。

中冶有色为您提供最新的有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!