全部

1292

1292

0

0

粉末冶金技术制造增压器止推轴承是由铜基预合金粉、石墨和二硫化钼固体润滑剂,以及合金基体强化元素包括镍、钴、钨、钼等构成合金组分,经粉末冶金成型、烧结、真空浸油和精整等工序,制成增压器用的止推轴承。该轴承既适应中低转速状态下使用。又能满足高速旋转(3万至12万r/min)工况下运行。本发明具有生产工艺流程短,生产效率高,可达95%以上的成材率,自润滑性能好,使用寿命长等特点。

794

794

0

0

一种大功率风电机组用铜基粉末冶金制动闸片,由下述组分组成:铜、石墨、海砂、铬铁、锡、硅铁;其制备工艺,包括以下步骤:首先,按组分配比称取各组分的粉末,掺入硬脂酸锌和航空煤油,混合均匀;然后,压制成压坯;将压坯置于表面电镀铜的钢背上,在压坯表面覆盖石墨板盖,置入烧结炉中进行梯温梯压加压烧结后加水冷罩冷却至常温,出炉,即得到本发明的铜基粉末冶金制动闸片坯。本发明组分配比合理、加工制造方便、耐磨性好、使用寿命长;其使用寿命和制动性能能满足功率大于2.5MW风电机组高速轴制动要求,可实现工业化生产,产业化前景良好。

876

876

0

0

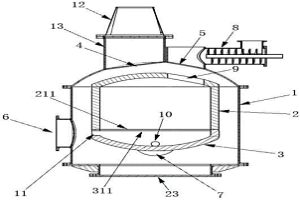

本发明公开了一种用于微波冶金时的持续升温方法及微波冶金炉,其中持续升温方法是将设置在炉体内的炉膛分成上炉膛和下炉膛,上炉膛采用透波耐火材料制成,下炉膛采用吸波发热材料制成;冶炼前期利用微波穿透上炉膛对炉膛内的固态原料进行加热冶炼,当固态原料受热在下炉膛形成液体后,利用下炉膛吸波发热对液体进行继续加热,从而使得炉膛内的温度持续上升。本发明能保持微波冶金炉内持续升温状态,为炉内后续的反应提供充分的温度条件,从而提高了微波冶金的质量和效率。

873

873

0

0

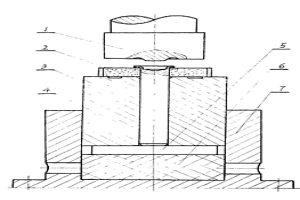

粉末冶金风扇摇头齿轮与钢轴联接技术,属于 粉末冶金风扇摇头齿轮与钢轴的一种永久性联接技 术。它包括适应粉末冶金风扇摇头齿轮与钢轴联接 的钢轴倒锥和铆接颈加工、适应粉末冶金风扇摇头齿 轮与钢轴联接的过盈量以及一套适应粉末冶金摇头 齿轮与钢轴联接的模夹装置(附图1)。用本发明可 以将粉末冶金风扇摇头齿轮和钢轴两种材质性能不 同的零件牢固地联接起来,并达到足够的联接精度, 作为控制风扇摇头功能的重要非易损件。

1150

1150

0

0

一种内燃机用铁基粉末冶金气门阀座, 其成分为 : 碳0.5~1.5%、钨2~6%、钼1~6%、钴1.2~5%、铬1.5~4%、 铜10~21%、钒1~4%、锰0.3~1.5%, 其余为铁。按上述配比 混合, 压制成型, 烧结后的性能 : 硬度HRC40-45, 密度7.51-8.13g/cm3, 导热系数10.756-11.032 cal/cm.c°.sec。特别适用于无铅汽油条件下使用, 耐磨性大大超过铸铁合金和目前市售的铁基粉末冶金阀座, 使用寿命长, 其工艺简单可靠, 且制造成本低。

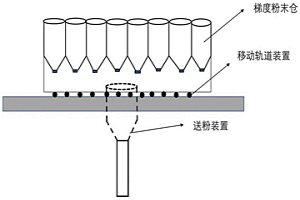

本发明公开梯度粉末冶金高速钢粉末预处理及其制备方法和梯度粉末冶金高速钢制备方法,主要包括如下内容:梯度粉末冶金高速钢粉末预处理,梯度粉末冶金高速钢粉末制备,梯度粉末送粉装置的设计与梯度粉末冶金高速钢的制备。本发明的有益效果:1)与传统粉末冶金高速钢成分均匀相比,本发明材质芯部与外表成分不同,表面硬度高,耐磨性强,芯部韧性好,同时满足硬度、韧性与耐磨性能要求;2)在芯部采用低成本高韧性材料,不但提高了芯部韧性,而且降低了材料成本。3)材料各部分匹配性能好,寿命高。在服役受力、热应力等不同情况下提高了组织界面对各部分材料匹配性。

2086

2086

0

0

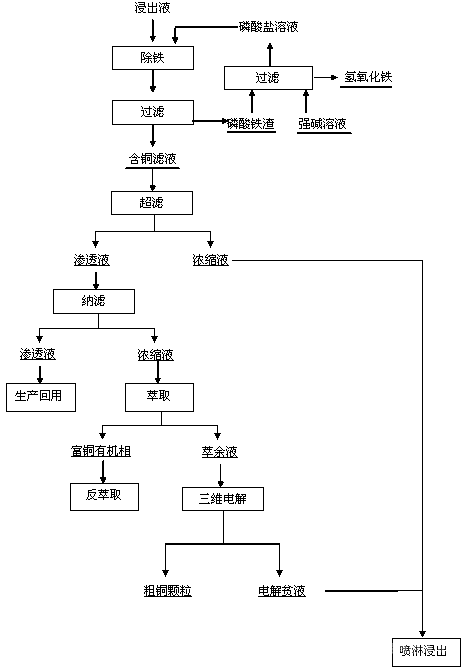

低品位铜矿生物浸出液处理方法,其特征在于包括以下步骤:步骤1:向铜浓度为100~2000mg/L、铁浓度为300~6000mg/L的低品位铜矿生物浸出液中加入理论需求量的2~5倍的磷酸盐溶液,用H2SO4溶液或NaOH溶液或KOH溶液调节pH=1.4~2.7,在反应温度T=30~90℃、反应器的转速ω=80~350r/min、反应时间t=0.5~2h条件下进行除铁,反应后静置时间t=0.5~1h,过滤,得到磷酸铁滤渣和含铜滤液;

1943

1943

0

0

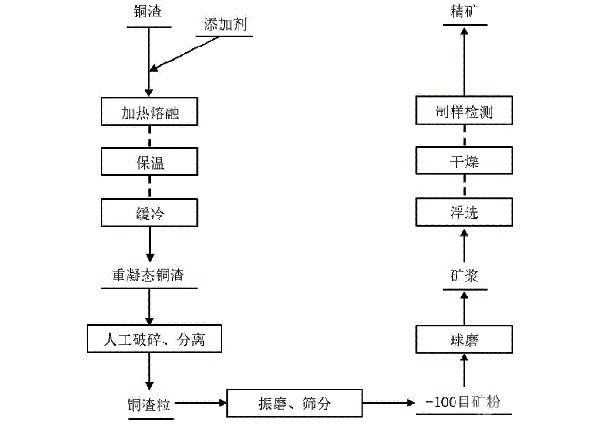

回收低品位铜冶炼渣中铜的方法,其特征在于:包括如下步骤:将铜渣颗粒与氧化硼混合得到混合物,混合物在空气气氛下焙烧,再经缓冷重凝后得到改性产物;改性产物经过破碎、球磨、浮选分离,即得到铜精矿。

中冶有色为您提供最新的湖南有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!