全部

742

742

0

0

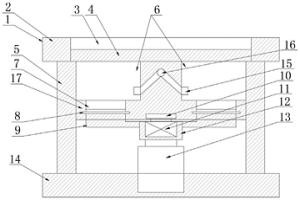

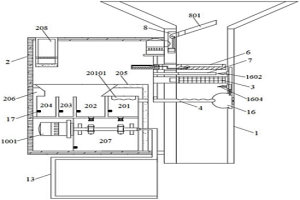

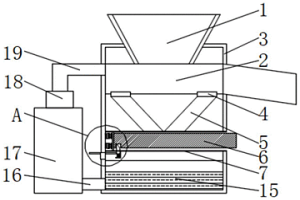

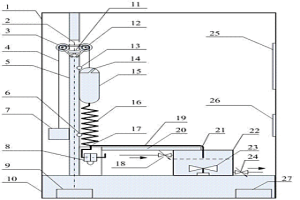

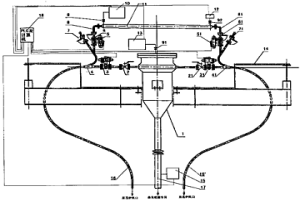

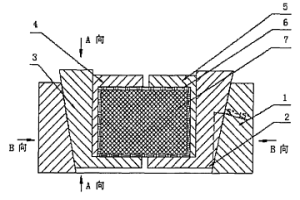

本发明公开了一种无铅汽油机用气门导管粉末冶金双出模,包括导管粉末冶金双出模、顶出机构,在导管粉末冶金双出模上设有基板,基板的上方设有模体,模体的内侧底部中央设有推送油缸,推送油缸的推轴上设有顶出机构,模体的内部上方对称设有成型模槽,顶出机构与成型槽体的底部配合安装,导管粉末冶金双出模的侧壁中央设有粉料注入口,粉料注入口通过导管与粉料出口排到对应的成型模槽内部,通过成型模槽侧壁上的电加热管加热后加压成型,最后采用顶出机构将成型后的导管一起推出成型模槽,该导管粉末冶金双出模设计合理,可以同时加工成型两个导管,加工效率高,导管的成品率高。

850

850

0

0

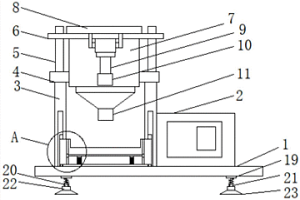

粉末冶金技术制造涡轮增压器自润滑浮动轴承的方法,由铜基合金粉、石墨和二硫化钼固体润滑剂,以及合金基体强化元素包括镍、钨等构成合金组分,经粉末冶金成型、烧结、真空浸油和精整等工序,制成增压器用的浮动轴承。该轴承既适应中低转速状态下使用又能满足高速旋转(6万至12万r/min)工况下运行,自润滑性能好,使用寿命长。本发明具有生产工艺流程短,生产效率高,可达95%以上的成材率等特点。

932

932

0

0

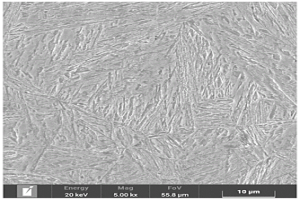

一种铝铜镁银系粉末冶金耐热铝合金及其制备方法,所述合金有下述组份按重量百分组成:Cu:4~10%,Mg:0.8~2.0%,Ag:0.4~2.0%,Mn:0~1.0%,Zr:0~1.0%,Ti:0~1.0%,余量为Al。采用元素粉末法,通过球磨、压坯、真空热压烧结及固溶时效的方法,获得晶粒细小的粉末冶金耐热铝合金,合金的性能明显超过现有的铸态铝铜镁银系耐热铝合金,可以满足中、高温结构材料对耐热铝合金的要求。可实现工业化应用,拓展了铝合金在中、高温结构材料领域的应用。

935

935

0

0

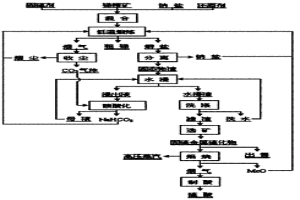

本发明公开了一种锑的低温熔盐清洁冶金方法,属有色金属冶金领域,其特征在于将锑精矿和一种与硫亲合力比锑大得多的金属的氧化物在低温惰性熔盐中进行还原固硫熔炼,产出液态金属锑和固硫金属硫化物,后者与未反应物作为固态物形成熔盐渣。大部分惰性熔盐与固态物分离后热态返回熔炼过程,熔盐渣则经“水浸-碳酸化沉淀”过程再生NaHCO3回用,浸出渣经选矿回收固硫金属硫化物精矿出售,或将其焙烧脱硫进行热能利用和烟气制酸,氧化物焙砂则返回熔炼作固硫剂。本发明大幅降低锑冶炼温度,一步产出粗锑,实现硫的回收和硫化物能源利用,在简化流程、降低成本、大幅提高锑直收率的同时,彻底消除低浓度SO2烟气的环境污染,具有低碳、清洁、高效的优点。

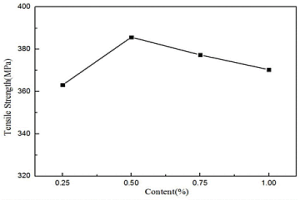

本发明涉及一种新型铝基合金的粉末冶金制备技术,具体涉及一种含Si/Ge的高性能粉末冶金Al‑Cu‑Mg合金及其制备方法。(Si+Ge)的质量占粉末冶金Al‑Cu‑Mg合金总质量的0.001‑2%。其制备方法为:按设计组分配取各原料;混合均匀后得到备用料;通过压制方式,将备用料制成压坯;在保护气氛下,对压坯进行烧结,在经固溶和时效处理后得到得到含Si、Ge的强化粉末冶金Al‑Cu‑Mg合金;所述烧结的温度为550‑650℃。本发明通过添加适当微量的Si、Ge粉末,有效改善铝合金的组织结构,明显提高其力学性能,可进一步拓宽铝合金的应用领域。

本发明公开了一种金属间化合物与碳氮化物共同强硬化粉末冶金高速钢,以原位生成的金属间化合物及外加碳氮化物对钢基体进行强化,通过粉末冶金方法得到金属间化合物与碳化物共同强硬化粉末冶金高速钢。本发明通过特定的稳定碳氮化物及合金元素添加,通过外加碳氮化物及原位生成的金属间化合物对材料进行共同强化,得到一种金属间化合物与碳氮化物共同强硬化粉末冶金高速钢。由于金属间化合物和基体中较少的碳,材料能保持优异的红硬性及抗粘刀性,同时稳定的高硬度碳氮化物的加入能够起到明显的细化晶粒及耐磨性提升的作用。

1005

1005

0

0

本发明公开了一种基于电化学冶金原理的二氧化锰电池,涉及电池技术领域;包括二氧化锰电极、电解质、负极;所述电解质为含有添加剂的硫酸、乙酸、磷酸、硝酸中的一种或多种,所述添加剂包括硫酸锰、硫酸锡、硫酸镉、硫酸铜中的一种或多种;目的是通过在电池中引入电化学冶金反应,获得具有高能量密度,高循环性的电池。本发明的二氧化锰正极和负极材料在充放电过程中可发生可逆的溶解和沉积过程。通过使用电化学冶金反应体系,获得了高循环性的水系电池。本发明可以获得具有高循环性,高能量密度的基于电化学冶金原理的二氧化锰电池,具有极大的科研,社会经济效益。

1081

1081

0

0

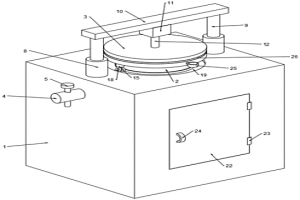

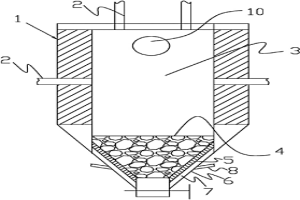

一种矿产冶金用粉末采样处理系统,该系统包括入料筒、附属盒、过滤装置、承料装置、第一旋转驱动装置;附属盒设置在入料筒的侧壁外部;第一旋转驱动装置设置在入料筒的侧壁上,且位于靠近附属盒的位置;过滤装置和承料装置分别与第一旋转驱动装置连接;过滤装置设置在承料装置的上方;第一旋转驱动装置驱动过滤装置和承料装置由入料筒进入附属盒。本实用新型针对初始矿产冶金粉末中各粉末体积不一致的问题,能够将初始矿产冶金粉末进行有效分类,并对分类后得到的不同类型的矿产冶金粉末分别进行检测,提高了采样及检测的方便性,也为后续的处理工序提供了依据。

1082

1082

0

0

本发明公开了一种粉末冶金改性低合金超高强度钢及其制备方法,属于粉末冶金领域。本发明所述粉末冶金改性低合金超高强度钢原料由低合金超高强度钢雾化粉末及改性元素粉末构成。本发明通过改性元素设计,改性混合粉末制备以及热等静压烧结,即可得到粉末冶金改性低合金超高强度钢材料。本发明通过材料设计以及制备工艺的搭配制备的粉末冶金改性超高强度钢材料具有工艺简单、无需后续加工和热处理等优势。通过本发明制备的粉末冶金改性低合金超高强度钢材料的抗拉强度超过1700MPa,延伸率可保持在8%左右;可广泛应用于复杂异形低合金超高强度钢构件的工业生产中。

1126

1126

0

0

本发明公开了一种矿山冶金用废水处理组件,涉及矿山技术领域,包括进料斗,所述进料斗下端与冶金装置上端固定连接,所述冶金装置右端与装置外壳右端固定连接,所述冶金装置下端开设有漏水孔,所述漏水孔下端与导流管上端固定连接,所述导流管下端与过滤板上端活动连接,所述过滤板下端与支撑板上端活动连接,所述过滤板左端与滑板右端活动连接,所述滑板左端与一号弹簧右端固定连接,所述一号弹簧左端与装置外壳左端内壁固定连接。该矿山冶金用废水处理组件,通过设置有导流管和过滤板,使得通过过滤板可以对冶金装置产生的废水进行过滤,然后流入集水箱通过水箱和水泵对过滤后的水进行循环利用达到环保的效果。

1153

1153

0

0

本实用新型涉及粉末冶金成型设备技术领域,尤其涉及一种便于组合安装的粉末冶金成型设备,包括底板,所述底板顶部的一侧固定连接有冶金机控制面板,所述底板顶部的两侧均固定连接有支撑板,所述支撑板的顶部固定连接有托块,所述托块的顶部固定连接有液压杆,两个所述液压杆之间固定连接有横板,两个托块之间固定连接有填充罐,所述填充罐的顶部固定连接有进料管。该便于组合安装的粉末冶金成型设备,通过支撑板两侧开设的限位槽,通过限位槽方便拆接收集箱,限位收集箱的位置,通过滚轮滚动,方便安装拆卸,通过收集箱内部开设的滑槽配合滑块和挡板,方便收集冶金成品,方便运输,从而达到方便安装拆卸的目的。

1076

1076

0

0

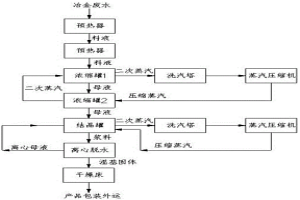

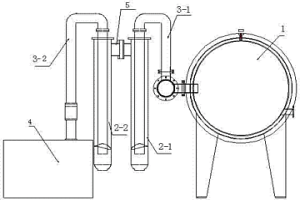

冶金高浓度含盐废水蒸发结晶工艺,该工艺包括以下步骤:将冶金废水通过预热系统预热;预热后料液进入浓缩罐1,浓缩后的料液继续进入下一级浓缩罐2,浓缩罐1蒸发的二次蒸汽通过蒸汽压缩机压缩后返回浓缩罐2的加热室进行加热;浓缩罐2蒸发的二次蒸汽作为浓缩罐1的热源进行加热;蒸发的浓缩液转入结晶罐;结晶罐析出的结晶盐通过盐腿排至盐浆桶,泵至增稠器,增稠后的浆料进入离心机脱水;上清母液和离心母液一起返回原料桶,从离心机出来的湿料固体进入干燥床干燥后得到结晶盐成品。本发明解决了冶金废水的污染问题,得到可回用的冷凝水和结晶盐,实现了冶金废水的资源化利用和零排放目标。

889

889

0

0

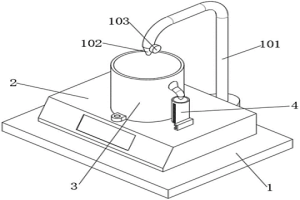

本实用新型公开一种粉末冶金制品密度测量装置,涉及粉末冶金制品领域。该粉末冶金制品密度测量装置包括工作台、电子秤、放置筒和细长量筒,所述工作台的上表面固定连接有水管,所述水管远离工作台的一端固定连接有出水头,所述水管上设置有阀门体,所述电子秤放置在工作台的上表面,所述放置筒放置在电子秤的上表面,所述放置筒位于出水头的下方,所述电子秤的外圆表面开设有溢流孔,所述放置筒的外圆表面固定连接有导流管,所述细长量筒放置在电子秤的上表面,所述细长量筒位于导流管的下方。该粉末冶金制品密度测量装置能够更精确地计算出外形尺寸较大的粉末冶金制品的密度。

888

888

0

0

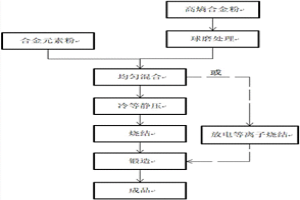

本发明公开了一种粉末冶金高速钢及其制备方法。该方法比现有粉末冶金高速钢制备方法简单,省去了高速钢母合金熔炼、雾化制粉、热等静压,不需要昂贵的设备投资,降低了粉末冶金高速钢的生产成本。采用本发明的方法所制备的粉末冶金高速钢的杂质含量低,使用性能优异。本发明的粉末冶金高速钢由以下方法制备得到:1)制备粉末混合物:按照设定组份及配比称取原料,在滚筒式球磨机中进行混合球磨,制备得到粉末混合物;2)成型:通过冷等静压成型将上述粉末混合物制成压坯;3)烧结:采用热压烧结技术对上述压坯进行真空或惰性气氛下烧结,烧结时将压坯加热至1100-1250℃并保温30-90分钟,烧结压力为10-40Mpa;4)热锻;5)热处理。

746

746

0

0

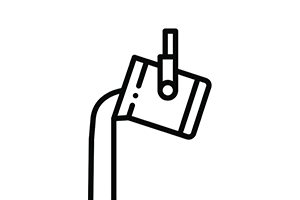

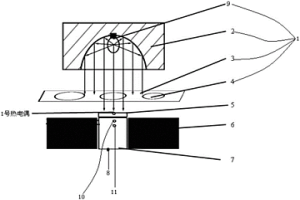

本发明公开了一种湿法冶金过程复杂料液多金属组分在线极谱检测装置和方法,旨在提供一种用于冶金工业现场的在线极谱检测装置,该装置包括自动滴汞快速提升装置、压差液位测量装置、螺旋软管连接器、自动清洗检测槽。采用本发明的在线极谱检测装置和方法,可以快速精准平稳地提升/下降贮汞瓶,保证每次提升贮汞瓶汞面液位的高度一致,采用的螺旋软管连接器经久耐用,检测槽可以实现料液自动加注和自动清洗。实现多金属组分的快速在线自动检测,为过程操作优化与控制提供实时准确的信息,有力推进湿法冶金生产过程的节能降耗与减排,对于提高企业生产的综合自动化水平和增强国际竞争能力具有十分重要的意义。

1126

1126

0

0

本发明公开了一种高纯铁精矿全氢还原制备粉末冶金铁粉的方法,包括以下步骤:步骤(1):氢还原;步骤(2):磨矿和筛分步骤(3):电加热致密化。本发明提出一种高纯铁精矿全氢冶金的新方法,完全不适用含碳能源和还原剂,从传统的碳冶金转变为氢冶金,根本上杜绝了环境污染问题,消除了碳排放。本发明提出的利用氢冶金取代碳冶金,氢气的分子量小、穿透力强、扩散能力强,还原效果好,能够加快反应速率,提高生产效率。本发明提出的电加热处理还原铁粉,能够提高铁粉致密度,消除加工硬化,增加松装密度,改善压缩性能,提高粉末冶金铁粉的质量。本发明直接利用微细的高纯铁精矿,通过氢还原,然后高温致密化后,即可获得粉末冶金铁粉。

939

939

0

0

本发明公开了一种冶金渣的余热回收装置,包括水箱,所述水箱内设置有罐体,罐体用于放置冶金渣,罐体上端设置有罐盖,所述水箱左侧壁上设置有进水管,进水管上设置有水阀一,水箱右侧壁上设置有出水管,出水管上设置有水阀二,所述罐盖上端设置有驱动装置,驱动装置可驱动罐体在水箱内旋转,通过进水管向水箱内加水,当水箱加满水后,关闭水阀一,向罐体内放置冶金渣,盖上罐盖,使驱动装置驱动罐体旋转,对罐体内的冶金渣进行搅拌,使靠内部的冶金渣运动到罐壁处对水进行加温,提高冶金渣的利用率和效率;通过设置水箱,可将罐体内冶金渣产生的热量对水箱内的水进行加温,充分的利用冶金渣上的流量,防止造成大量的能量浪费。

889

889

0

0

一种粉末冶金制备预变形线金刚石线据的方法,包括以下步骤:制备基线,选取金属丝,将至少两根金属丝绞合成线,并通过变形器进行变形,得到预变形基线;配制粉料,按照质量百分比称取金属粉末、粘结剂、金刚石,加入混料机中混合均匀;制备线坯,将基线和粉料放入模具中,以预变形基线为中心,采用成形技术制得线坯;制备线锯,将线锯放入烧结炉中烧结,随炉冷却即得。本发明制备方法工艺简单、成本低、生产效率高,生产的线锯性能优异、强度高、柔韧性好、对金刚石把持力高、切割性能稳定、不易断裂、排屑性能好、使用寿命长。

1068

1068

0

0

一种粉末冶金真空烧结炉排胶脱脂工艺及设备,本发明之工艺包括以下步骤:(1)炉烧结前准备;(2)烧结炉真空处理;(3)烧结炉工作;(4)烧结炉冷却处理;实现脱脂。本发明之设备包括烧结炉,所述烧结炉通过排气排胶管道与至少一个储油罐连通,所述两储油罐之间通过油管连通,并通过排气排胶管道与真空泵连通,排气排胶管道的底端口均置于储存于储油罐内的废油液面下方。本发明之工艺操作简单,能一次性完成烧结、脱脂,烧结时间短,烧结成本低,废物再利用,环保;本发明之设备,结构紧凑,能加快产品的流转速度。

1103

1103

0

0

本发明公开了一种冶金高炉煤粉喷枪堵塞自动监控系统,由分配器1、喷煤手动球阀2或21、喷煤气动球阀3或31、吹扫气动球阀5或51、吹扫手动球阀6或61、吹扫压缩空气环形管11及其安装的吹扫压力检测装置10、输煤主管17、喷煤支管16或16′、计算机18或PLC柜等组成。在向高炉风口内喷吹煤粉时,先关闭吹扫气动球阀5或51,打开喷煤气动球阀3或31;喷煤支管16或16′被堵塞时,先关闭喷煤气动球阀3或31一定时间后再打开吹扫气动球阀5或51让从吹扫支管8或81来的压缩空气将喷煤支管16或16′中的被堵塞煤粉吹除,此时在计算机18的显示屏上显示出各球阀的“开”、“关”状态,并根据吹扫压力等参数的监控曲线可以远程监控各根煤粉喷枪的堵塞与否。这套监控系统特别适合于对冶金高炉被堵塞煤粉喷枪的监控,效果明显。

1072

1072

0

0

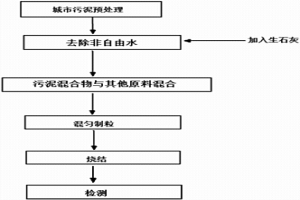

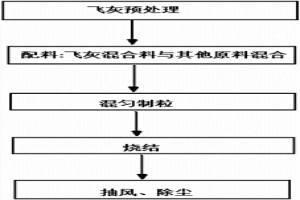

一种利用冶金烧结工艺处理污泥的方法,该方法包括以下步骤:(A)污泥预处理步骤:将污泥进行脱水;(B1)去除非自由水步骤:将生石灰与经过脱水后的污泥进行混合和反应,得到污泥混合物;(C1)配料步骤:将得到的污泥混合物与其他原料混合,混合均匀,得到烧结混合料;(D)混匀制粒步骤:将烧结混合料通过混合机经一混、二混后得到烧结混匀料;(E)烧结步骤:将所述烧结混匀料放入烧结机台车进行烧结。本发明利用城市污泥、钢铁冶金除尘灰中有效的化学成分用于冶金烧结,实现资源化利用。

1129

1129

0

0

本发明公开了一种锑浮选精矿闪速氧化粗炼生产工艺及锑闪速冶金炉,所属生产工艺包括如下步骤:(1)将燃料喷入炉膛中燃烧供热(2)炉膛升温后向炉膛中喷入锑浮选精矿粉及空气;(3)高温下锑浮选精矿与空气中的氧气在炉膛空中发生氧化反应生成氧化锑;(4)炉渣在炉体底部鼓风贫化后排出。适用该方法的锑闪速氧化冶金炉,包括含有炉膛和炉渣斗的炉体,该炉体上设有用于将燃料、空气、锑浮选精矿喷射到炉膛中的喷射孔。本发明适合处理低水份锑粉精矿,其煤耗在5%以下,能耗特别低,床能力特别高,可达到50t/m2.d,这两个指标与传统冶炼方法相比具有无比可拟的优势,能显著提高产能并节约能源。

1002

1002

0

0

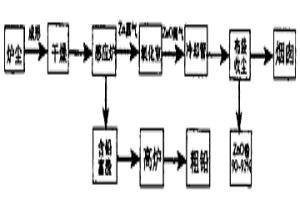

本发明公开的一种采用熔融还原方法的分离冶金炉尘中锌铅的新工艺,属于有色金属冶炼领域,具有能一次性分别回收冶金炉尘中的锌和铅,缩短处理工序,节约能源等特点,能广泛处理含锌、铅氧化物的各种炉尘及矿物。

本发明公开了一种控制粉末冶金材料及制品烧结膨胀缺陷的烧结方法及模具。在粉末坯体的烧结过程中,对坯体施加三向约束压应力,对坯体产生约束作用,限制烧结过程中坯体的物理或化学反应而产生的体积膨胀,实现约束烧结,控制其烧结致密化,消除烧结膨胀缺陷。在约束模(1)内设有外模,约束模(1)与外模之间的配合锥度为5°<Θ<15°,在外模内设有内模,在内模与烧结坯体之间设有防止坯体与模具发生反应的隔离片(6)。本发明是一种可以有效控制粉末冶金材料及其制品在烧结过程中产生的膨胀、变形、开裂和孔隙/空洞等缺陷,提高其烧结密度和质量的约束烧结方法及模具,该模具的使用方法简单易行。

1193

1193

0

0

本发明涉及一种汽车制动系统用粉末冶金高强钛基复合材料及其制备方法。所述复合材料由钛合金基体和均匀分布于基体内的强化相组成;所述强化相为高熵合金颗粒;所述基体以原子百分比计,包括下述组分:Fe10‑15%;Mn3‑5%;Nb2‑4%;Sn2‑4%;剩余成分为钛。所述高熵合金由Fe、Co、Cr、Ni、Mo按原子比1:1:1:1:0.15组成。其制备方法为:将基体粉末和高熵预合金粉混合均匀后压制成形并烧结,得到高熵合金颗粒增强的钛基复合材料。本发明工艺过程简单,采用常规粉末冶金生产工艺获得粉末高强钛基复合材料,还可以通过热模锻的方式制备紧固件,并同时获得高致密度的粉末高强钛基复合材料紧固件。

1116

1116

0

0

本发明涉及一种测试高温冶金渣性能的装置以及该装置的应用方法,属于冶金渣高温性能测试技术领域。本发明利用热源灯泡产生发射可控的热流照射在样品渣膜上,在冷端铜模内嵌入热电偶对温度进行同步采集,根据温度数据绘制通过样品渣膜的热流曲线,对热流曲线的变化进行分析,结合嵌入在渣膜样品上表面热电偶所记录的温度数据,即可获得熔渣结晶温度、熔化温度等相关热动力学数据。本发明与高温显微镜法,差热分析法,电导率法等方法相比,具有设备集成高,操作简单,成本低,测量数据精度高,通过一次实验即可获取热流、结晶温度、熔化温度等多项数据等优点。

一种垃圾焚烧飞灰冶金烧结资源化利用的方法,该方法包括以下步骤:(A1)飞灰预处理步骤:将垃圾焚烧飞灰和粘结剂搅拌混合均匀,得到飞灰混合料;(B1)配料步骤:将得到的飞灰混合料与其他原料混合,混合均匀,得到烧结混合料;(C)混匀制粒步骤:将初级烧结混合料通过混合机经一混、二混后得到烧结混匀料;(D)烧结步骤:将所述烧结混匀料放入烧结机台车进行烧结。本发明利用飞灰、城市污泥、钢铁冶金除尘灰中有效的化学成分用于冶金烧结,实现资源化利用。

773

773

0

0

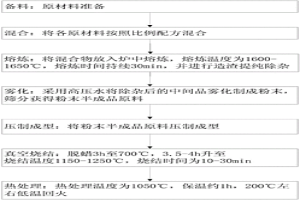

本发明提供了一种高碳高铬粉末冶金材料及其制备方法,各成分及其质量百分比分别为:C:2.8?3.3%;Cr:18?24%;Ti:0?6%;B:0.5?1.0%;余量为Fe。制备时,先备料再混合,然后进行熔炼、雾化成粉末后压制成型,最后进行真空烧结与热处理。采用本发明提供的所述制备方法制得的所述高碳高铬粉末冶金材料经试验,其组织均匀性、密度、耐磨性、冲击韧性、抗弯强度等各项性能表现优异,是制造耐磨棒、耐磨块、球磨机磨球、立磨磨辊磨盘、反击破板锤等耐磨件的理想材料。

中冶有色为您提供最新的湖南有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!