全部

1072

1072

0

0

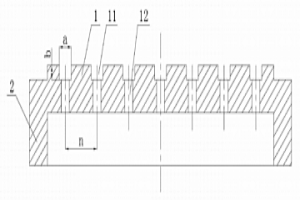

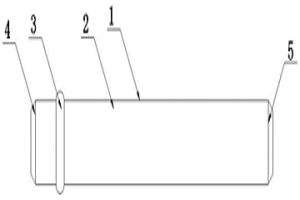

本发明公开了一种用于粉末冶金烧结的多用途舟皿,包括由侧壁和底板围成的盘状石墨舟皿本体,所述石墨舟皿本体于底板的外部设有用于放置长条形粉末冶金烧结体的若干沟槽。该用于粉末冶金烧结的多用途舟皿具有结构简单、适用范围广、可降低物料管理成本的优点。本发明还公开了一种多用途舟皿组,它由两个以上该舟皿叠加而成。

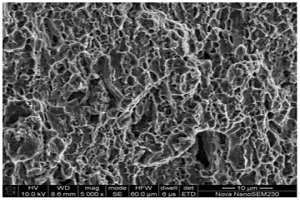

本发明公开了一种含金属碳化物和金属氧化物复合陶瓷摩擦组元的铜基粉末冶金摩擦材料及其制备方法,所述摩擦材料由下述组分按质量百分比组成:铜粉55%~65%,铁粉12%~18%,二硫化钼粉1%~3%,颗粒石墨粉6%~10%,鳞片石墨粉4%~8%,金属碳化物粉2%~5%,金属氧化物粉2%~5%。所述铜基粉末冶金摩擦材料通过配料、混料、压制和烧结制备而成。所述铜基粉末冶金摩擦材料采用金属碳化物和金属氧化物作为复合陶瓷摩擦组元,充分利用金属碳化物和金属氧化物作为摩擦组元的优势互补,通过两种摩擦组元的协同作用,进一步提高铜基粉末冶金摩擦材料的综合摩擦磨损性能,同时保证材料的耐磨性、高温稳定性、高摩擦系数及摩擦系数稳定性等各项性能。

857

857

0

0

本发明公开了一种镍矿冶金渣的处理和利用方法。本发明以回转窑-电炉工艺(RKEF)提炼镍铁排放的镍铁渣为主要原料制备水泥,方法是先将镍铁渣与硅铝质原料及少量碱金属盐的混合物低温煅烧得到富硅物料,再在后者中按比例加入水化时释放Ca(OH)2的原料和含CaSO4的原料磨细。本发明处理镍铁渣不产生二次废料也能避免重金属淋滤扩散,且适用于各种不同矿产地的镍铁渣,可大量处理和利用规模庞大的镍矿冶金废渣,并实现增值利用。与硅酸盐水泥相比,所得水泥早强性好,长期强度能满足多数使用要求,有更高的性价比,碳排放、能耗和污染等都大幅度减小。

1074

1074

0

0

本发明公开了一种高速动车组用粉末冶金制动闸片材料,其特征在于,其原料包括掺杂有锡、铁合金组元的铜基粉末和Α碳化硅,各成分的质量百分比为:1~8锡、4~10铁、50~80铜以及1~3Α碳化硅。本发明还提供了一种制备这种材料的工艺,其特征在于,包括以下步骤:按如下质量百分比称取各种粉末:4~10铁、6~12石墨、1~8海砂、1~3Α碳化硅、1~8锡、1~4三氧化二铝、1~10硼铁、1~5二硫化钼、2~8硅铁、余量为铜;混合均匀后掺入航空煤油和乳胶,混合均匀;将混合料经压制得到压坯;将压坯固定于支撑钢背上,经烧结得到粉末冶金制动闸片材料。应用本发明所制得的闸片使用寿命和制动性能能满足时速达250KM/H及以上速度的高速动车组制动要求。

961

961

0

0

本发明公开了一种用于汽车变速箱的粉末冶金减磨材料,该材料的制备工艺包括以下步骤:s1.将设定配比的Cr‑Fe粉、Mo粉和Mn粉混合,进行球磨;s2.将上述粉末在1000℃,流动氮气中渗氮1h获得高氮复合粉末;s3.将所述高氮复合粉末添加纯Fe粉并继续球磨处理;s4.取球磨后的粉料放入压机内,采用650MPa以上的压力将粉料压成所需变速箱形状,压制成型得到毛坯;s5.将毛坯放入网带炉内进行烧结得到粉末冶金变速箱,网带速度600‑800r/min;s6.将烧结后的粉末冶金变速箱通过压机进行整形,使所述的粉末冶金变速箱达到要求的公差范围;s7.将整形后的粉末冶金变速箱进行倒角处理和去毛刺处理;本发明的用于汽车变速箱的粉末冶金减磨材料,采用机械合金化工艺制备出高氮近球形包覆粉末,然后用粉末冶金压制‑烧结工艺制备出高氮奥氏体钢变速箱。

860

860

0

0

本发明公开了一种免加工粉末冶金气门导管及其加工方法,包括粉末冶金气门导管,在粉末冶金气门导管上设有管体,管体的两端分别设有端头A与端头B,管体的外壁设有防脱箍,防脱箍为半圆状,防脱箍与管体为一体结构,粉末冶金气门导管采用高精密一体成型的模具进行浇筑,模具槽的侧壁采用紧密排布环绕行加热管,通过高温加热使冶金粉末熔化,熔化成型后的气门导管冷却成型,将高精密的模具打开后先对气门导管内部进行钻孔,再将气门导管上的端头A与端头B进行打磨,使端头A与端头B表面成镜面,管体侧壁外用精抛光进行全面打磨,该粉末冶金气门导管的精度高,表面光滑,无需后期加工。

1212

1212

0

0

本发明公开了一种钽冶金副产物复合盐回收再利用的方法,包括如下步骤:1)将钽冶金过程生产的副产物复合盐与钽粉分离后,用去离子水冲洗复合盐,去除残留的钠,接着将冲洗干净的复合盐用破碎机进行破碎并烘干后,得到处理后的复合盐;2)将处理后的复合盐作为稀释剂,根据工艺要求与氟钽酸钾配比装炉,注钠还原冶金生产钽粉。本发明利用钽冶金生产过程产生的副产物复合盐作为稀释剂再次用于生产冶金级钽粉,实现了副产物复合盐的回收和再利用,可避免副产物复合盐带来的环境问题,同时很大程度上节约了成本。本发明实现了废弃资源的再利用,减少了环境污染,有效提高钽粉直收率,且钽粉满足冶金钽粉的行业标准。

1117

1117

0

0

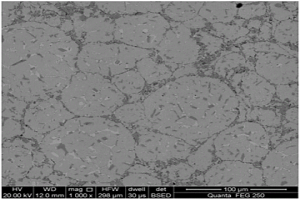

一种粉末冶金高熵合金基复合材料的制备方法,属于粉末冶金材料领域。首先,按设计的高熵合金基体的组分配比配取各组分,采用气体雾化法制备高熵合金粉末;然后,按设计的高熵合金基复合材料组分配比,配取高熵合金粉末与增强相二硼化钛粉末,混合均匀后,快速烧结成型。本发明采用雾化法预先制备出成分比较均匀的球形高熵合金粉,保证了高熵合金的简单固溶体相结构,然后采用放电等离子快速烧结获得制备所需的粉末冶金高熵合金基复合材料,克服了传统的采用金属粉为原料通过粉末冶金方法制备,难以获得简单固溶体结构高熵合金的缺点。本发明工艺过程简单,制备所得的粉末冶金高熵合金基复合材料,二硼化钛分布均匀、增强体与基体界面结合更好、综合性能更为优异,高比强、高比刚性及耐磨耐腐蚀性能优异。适于工业化生产。

1058

1058

0

0

一种利用含锰还原铁粉制备铁基粉末冶金材料的方法,是根据设计的铁基粉末冶金材料组分及配比称取各组分,同时,向所述组分中添加金属铜-钛合金粉,混合均匀;然后,烧结,冷至常温,即得到本发明利用含锰还原铁粉制备的铁基粉末冶金材料。本发明利用铜-钛合金中钛的活度降低,而金属钛的化学活性比锰高,当烧结温度超过铜钛合金的液相线温度后,铜合金粉末熔化并与铁粉颗粒发生反应溶解于铁粉颗粒中。当温度达到金属钛与锰氧化物的反应温度后,发生还原反应将金属锰还原出来并溶解在铁颗粒中实现对铁基体的固溶强化。本发明工艺方法简单,操作方便,成本低,适于工业化生产,使含锰铁鳞作为铁基粉末冶金材料制造原料成为可能。

763

763

0

0

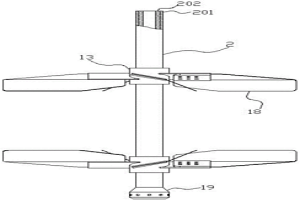

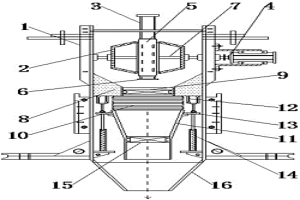

本实用新型公布了一种用于湿化冶金搅拌机的搅拌器,它包括搅拌杆(2),搅拌杆(2)上设置有两层搅拌叶轮(18);搅拌叶轮(18)的搅拌叶片(1)上下相互对称安装;搅拌叶片(1)包括呈夹角100-170°相连的基板(101)和翻板(102);基板(101)与水平面呈倾斜10-70°设置;搅拌杆(2)底端固定有空气喷头(19);空气喷头(19)上均匀设置有出气孔(14);设置在空气喷头(19)圆周面上的出气孔(14)与直径线呈α角度倾斜,α为5-45°;搅拌杆(2)为双层空心管结构,内层管为碳钢管(202),外层管为不锈钢管(201)。它能弥补湿法冶金搅拌机中容器中部区域空气缺少的缺憾,提高混合均匀度,促进化合效果,提高湿法冶金的质量和效率。

968

968

0

0

本发明公开了一种二氧化硫焙烧铁橄榄石类冶金废渣回收铁的方法。铁橄榄石类冶金废渣通入二氧化硫气体和氧气,在200-1100℃进行焙烧后,再用酸溶液浸出铁,浸出率>91%,或进行强磁选,磁选精矿中铁含量达到66%。本发明能通过二氧化硫焙烧有效地回收铁橄榄石类冶金废渣中铁,对于铁橄榄石类冶金废渣的减量化和铁资源化作用明显。

992

992

0

0

本实用新型涉及冶金设备技术领域,特别是涉及一种粉末冶金自动填充设备,包括填料筒、筛料网兜及填料管,筛料网兜设有两个且均位于填料筒内部上端,填料管设于填料筒内部下端,筛料网兜内侧外围均相接有环形轨,两条环形轨外围之间转动套接有环形套,环形套上端和下端分别连通有进料管及废料管,填料管上端连通有伸缩管,伸缩管上端连通有下料管,下料管下端且位于伸缩管的左右两端均固定有重力感应开关;通过填料管对金属粉末进行临时存储,当填料管的整体重量达到重力感应开关的预设启动值时,填料电磁阀则打开,利于精准的控制金属粉末的填充量,从而避免金属粉末填充过量或过少的情况发生,保证了冶金质量。

1153

1153

0

0

本发明公开了一种基于水热晶格转型的湿法冶金浸出液净化除铁的方法,属于湿法冶金净化除杂领域。该方法是将湿法冶金浸出液中的亚铁离子完全氧化成三价铁离子并通过中和沉淀使三价铁离子水解形成氢氧化铁类沉淀,氢氧化铁类沉淀通过水热反应转化为赤铁矿晶体。该方法具有除铁效果好、除铁渣可直接利用、操作简单、运行成本低等特点,既保证了浸出液中铁离子的深度净化,也能获得铁含量高的赤铁矿作为炼铁原料回收利用,相比于传统赤铁矿法需要高压釜加热的溶液体积大大减少,并免去高压釜通气和加碱作业,显著降低能耗和设备成本,从根本上解决冶炼厂堆存大量危险铁渣固废导致的高额尾矿坝建设维护成本和生态污染的问题。

955

955

0

0

本发明属于粉末冶金铜基摩擦材料制备技术领域,具体涉及一种在高能制动下与碳陶及钢铁系制动盘均具有良好匹配性的铜基粉末冶金摩擦材料。所述摩擦材料中各组分按照质量百分数计,由下述组分组成:铜粉50~60%、锡2~5%、镍2~7%、钨1~4%、海泡石1~5%、铁12~18%、硅酸锆3~8%、石墨9~15%、氮化硼1~8%。本发明提供的高能制动用铜基粉末冶金摩擦材料与碳陶及锻钢制动盘在高能制动过程中,本身没有出现裂纹和缺损等现象,也没有火花和尖锐噪音等情形发生,表现出良好的匹配性和优异的摩擦稳定性。

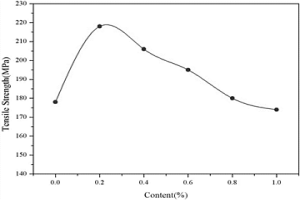

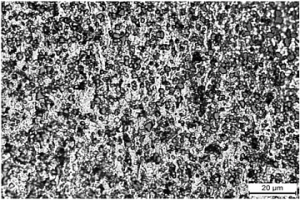

本发明涉及一种新型铝基合金的粉末冶金制备技术,具体涉及一种稀土元素氧化物强化粉末冶金Al‑Cu‑Mg合金及其制备方法。所述稀土元素氧化物分布于Al‑Cu‑Mg合金基体中;所述纳米级别的稀土氧化物占稀土元素氧化物强化粉末冶金Al‑Cu‑Mg合金总质量的0.001‑1%。其制备方法为:按设计组分配取各原料;混合均匀后得到备用料;通过压制方式,将备用料制成压坯;在保护气氛下,对步骤二所得压坯进行烧结,得到稀土元素氧化物强化粉末冶金Al‑Cu‑Mg合金;所述烧结的温度为625‑675℃。本发明通过添加微量的稀土元素氧化物,有效改善铝合金的组织结构,明显提高其力学性能,可进/一步拓宽铝合金的应用领域。

1055

1055

0

0

本发明涉及一种高硅铜镁系粉末冶金铝合金的制备方法,属于传统粉末冶金成形-烧结工艺和铝合金加工相结合的材料成形领域。本发明通过室温压制-烧结制备铝合金锭坯,然后将铝合金锭坯进行热挤压,得到铝合金型材,再将所述铝合金型材进行固溶淬火处理,最后将淬火处理后的铝合金型材进行时效处理。本发明通过适当的低温烧结,然后再辅以与低温烧结温度相匹配的热加工、热处理工艺,使得材料的性能得到显著提升,尤其在伸长率的提升上,产生了意想不到的效果。本发明制备工艺简单,所得产品性能优良,便于大规模的产业化应用。

798

798

0

0

本发明公开了一种钢铁冶金烧结烟气脱硫含铊废水的处理方法。首先分别用自来水配制可溶性硫化物与可溶性碳酸盐的混合溶液A及絮凝剂溶液B,然后在钢铁冶金烧结烟气脱硫含铊废水先加入混合溶液A反应一段时间后再加入絮凝剂溶液B沉淀,上清液即为处理后的废水。本发明利用共沉淀和干扰沉降原理与方法,对钢铁冶金烧结烟气脱硫废水进行处理,具有工艺简单,脱除效率高,成本低等特点,能将废水中的Tl+离子浓度从1000‑10000μg/L脱除至5μg/L以下,外排废水可达到湖南省《工业废水铊污染物排放标准(DB43/968‑2014)》要求,是一种具有良好工业应用价值的钢铁冶金烧结烟气脱硫含铊废水处理新方法。

848

848

0

0

本发明涉及一种钼钒多金属冶金物料分解方法。将冶金物料先加石灰进行一次焙烧,焙烧得到的焙砂再加硫酸进行二次焙烧,二次焙烧得到的焙砂再加水搅拌浸出。该方法具有加工成本低、有价金属浸出率高、作业环境好等优点。

1096

1096

0

0

本发明涉及一种粉末冶金2xxx铝合金薄板及应用,属于粉末冶金制备技术领域。本发明利用粉末冶金方法与固溶时效热处理工艺相结合,制备出高性能的2xxx铝合金薄板。具体操作为:将厚度小于等于1mm的粉末冶金坯体在625‑675℃保温120‑240min得到铝合金薄板;然后先在520‑550℃保温,接着降温,降温后再次升温在470‑500℃保温;然后油淬;油淬之后进行多级人工时效得到产品。本发明所得产品力学性能优良;通过优化热处理工艺和油淬工艺,在提升产品力学性能的同时保证了成品率。本发明还首次实现了粉末冶金超薄材料的力学性能增强和成品率同步提升的探索。为高性能超薄箔材的制备提供了一条有效的途径。

853

853

0

0

本发明公开一种复合冶金优化质变剂及其优化质变方法。该复合冶金优化质变剂包括(质量百分比计)钙离子化合物2-6%,钾离子化合物19-25%,镧基化合物8-12%,钇基化合物12-17%,锶基化合物19-25%,铈基化合物15-21%。其优化质变方法包括如下步骤:按钢水、铁水或钢铁液质量的0.1-0.4%将其加入到即将出炉的冶炼炉中,或随出炉后的钢水等一起加入到浇注包中,或直接加入到铸型中;然后快速浇注成型。本发明的冶金优化质变剂为复合型质变剂,一次加入后,同时发挥去氢、除氧、脱硫、脱磷等作用,所得产品的氧含量达到30ppm以下,脱硫率或脱磷率均可达到70%以上。

1194

1194

0

0

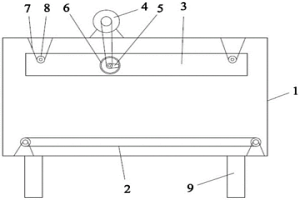

本发明公开了一种冶金粉末掺碳装置,包括掺碳容器、输送带、振动框、电机、偏心轮、金属环、悬挂绳以及转轮,所述输送带安装于掺碳容器的底壁上,所述振动框悬置于输送带上方且振动框的底壁上贯穿设有多个通孔,所述金属环固设于振动框的侧壁,所述偏心轮安装于金属环内,所述电机固设于掺碳容器上并用于驱动偏心轮转动,所述偏心轮转动时与金属环配合以驱动振动框产生振动,所述转轮数量至少四个且分设于振动框两相对侧壁上,所述悬挂绳的两端分别固设于掺碳容器上,所述转轮挂设于悬挂绳上。本发明具有如下优点:通过设置振动筛,在冶金粉末输送时,均匀的在冶金粉末表面上洒一层碳,这样,再进行搅拌混合时,冶金粉末与碳能充分混合。

1100

1100

0

0

本发明公开了一种矿山冶金用可调式筛板组件,涉及冶金技术领域。该矿山冶金用可调式筛板组件包括通道,所述通道顶部和底部分别开设有进料口和出料口,所述通道内壁固定连接有第一筛板,所述第一筛板顶部设置有第二筛板,所述第二筛板侧面与齿条杆底端固定连接。该矿山冶金用可调式筛板组件,通过第一旋钮可以对第二筛板的高度进行调节,从而使得第二筛板与第一筛板之间的距离发生改变,当需要筛选的原料过多时可以采用将第一筛板升高的方法来实现更快的筛选,当需要筛选的原料较少时,可以采用将第一筛板降低的方法来实现更精确地筛选,从而能够提高该筛选机构在不同情况下的实用性,进而使得该筛板组件能够达到更好的筛选效果。

1102

1102

0

0

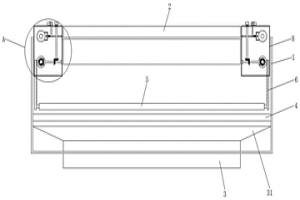

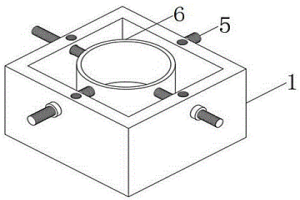

本实用新型提出了一种粉末冶金加工用烧结装置,包括烧结装置与插口,所述插口位于烧结装置的中心位置,所述插口上连接有模具,所述烧结装置上连接有定位夹具,所述定位夹具上滑动连接有用于固定模具用的夹板且夹板与定位夹具通过插件固定,所述定位夹具上中心位置连接有抵触件,所述烧结装置上连接有用于抵紧模具用的若干个抵柱。本实用新型提出了一种粉末冶金加工用烧结装置,方便人们更换烧结的模具,且方便人们将模具中心位置对称安装,为此,我们提出一种粉末冶金加工用烧结装置。

733

733

0

0

本发明公开了一种焙烧铁橄榄石类冶金废渣回收铁的方法。铁橄榄石类冶金废渣加入硫酸盐,在300-1000℃焙烧后,用酸溶液浸出铁,浸出率>92%;或对焙烧渣进行强磁选,磁选精矿中铁含量达到65%。本发明能通过硫酸盐焙烧有效回收铁橄榄石类冶金废渣和钛白副产物硫酸亚铁中铁,对于铁橄榄石类冶金废渣和钛白副产物硫酸亚铁的减量化和资源化作用明显。

1116

1116

0

0

本申请涉及轨道交通列车制动技术领域,提供一种高速轨道交通用的粉末冶金制动闸片,包括钢背、摩擦块、支撑块和弹簧卡扣,摩擦块为粉末冶金摩擦块,各摩擦块烧结在相对应的支撑块的一侧,支撑块的另一侧的中心设有紧固销以及围绕紧固销设有至少三个定位销,紧固销通过弹簧卡扣设置在钢背上,支撑块与钢背之间的紧固销上设有第一垫片以及各定位销上设有第二垫片,支撑块与钢背之间间隔设置;相邻的摩擦块之间间隔设置。通过采用粉末冶金摩擦块保证了制动闸片具备耐高温、摩擦系数稳定等优点;摩擦块之间间隔设置以及摩擦块与钢背之间间隔设置,结构简单,形成的散热通道多以及增加了散热面积,这样散热效果好。

1112

1112

0

0

本发明公开了一种黄铁矿焙烧铁橄榄石类冶金废渣回收铁的方法。铁橄榄石类冶金废渣加入黄铁矿,在300-1100℃进行氧化焙烧后,再用酸溶液浸出,铁浸出率>94%,或进行强磁选,磁选精矿中铁含量达到66%。本发明能通过黄铁矿自热氧化焙烧有效地回收铁橄榄石类冶金废渣和黄铁矿烧渣中的铁,对于铁橄榄石类冶金废渣和黄铁矿烧渣的减量化和资源化作用明显。

844

844

0

0

本发明涉及一种轧钢除尘机,尤其涉及一种冶金用高效轧钢除尘机。要解决的技术问题:提供一种效率较高和除尘较彻底的冶金用高效轧钢除尘机。本发明的技术实施方案是:一种冶金用高效轧钢除尘机,包括有底架、平板、立板和硬刷子,底架顶部设有平板,平板顶部两侧均设有立板,两块立板之间连接有硬刷子,还包括有导入机构和吸尘机构,立板上设有导入机构,平板和立板之间设有吸尘机构。本发明通过喷水机构、间歇机构、刷机构和吹干机构配合,间歇机构使得喷水机构间歇性将水均匀喷洒在轧钢上,节约水资源,然后刷机构再次清理轧钢表面的污渍,增强除尘效果。

697

697

0

0

本发明公开了一种冶金炉打孔放渣装置,包括预埋有铜管的渣口铜水套和铜水套塞子,铜水套塞子装配于渣口铜水套内,铜水套塞子的轴向中心有通孔。通过在渣口铜水套内增设铜水套塞子,两者之间通过渣口铜水套外端凸台上连接的钢板来固定限位,两者的实体内均预埋铜管。铜水套塞子可方便的从渣口铜水套的安装孔中拆卸更换。需要放渣时,打通铜水套塞子中间通孔内的封泥即可。渣口铜水套和铜水套塞子均为铜冷却件。避免了现有技术渣口钢水套因渣的冲刷严重变形强度减弱而易漏水的缺陷,克服了现有技术更换水套需要停炉的缺陷,从而提高冶金炉的实用安全性能,延长冶金炉的使用寿命,节约成本。

973

973

0

0

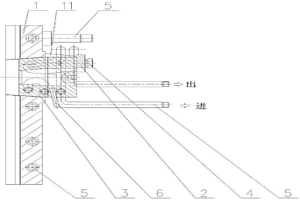

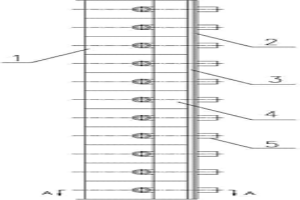

本实用新型公开了一种有色冶金炉窑的炉壁结构。为了提高冶金炉窑使用寿命同时降低投资成本,所述有色冶金炉窑炉壁结构包括耐火砖和设置在耐火砖外侧的钢板;所述耐火砖与钢板之间设有水冷管,该水冷管的两端分别与进水管路和出水管路相连。本实用新型解决了单纯的耐火砖加钢板结构的冶金炉窑炉壁耐火砖容易受到侵蚀、冲刷,寿命短的问题,在有色冶金炉窑的某些部位替代铜水套、钢水套,降低了投资成本、降低了能耗。

中冶有色为您提供最新的湖南有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!