全部

1030

1030

0

0

本发明公开了一种提取锌的工艺方法,尤其是公开了一种利用回转窑焙烧高炉瓦斯泥提取锌的工艺方法,属于冶金生产技术领域。提供一种对瓦斯泥中的氧化锌还原彻底、生产成本低廉的利用回转窑焙烧高炉瓦斯泥提取锌的工艺方法。所述工艺方法包括以下步骤,a)配料,向瓦斯泥中加入质量比为16%~20%的焦粉并混合均匀;b)检查,抽样检测混合均匀的瓦斯泥焦粉混合物的热值为1600~2000大卡/千克;c)焙烧还原,将检测合格的瓦斯泥焦粉混合物直接送入回转窑窑体内焙烧还原,生成氧化锌微粒和金属化炉渣;d)收集,从窑尾收集氧化锌微粒,从窑头排出剩余的金属化炉渣。

748

748

0

0

本发明涉及一种RH插入管喷补料及其制备方法和应用,属于冶金生产的炉外精炼领域。本发明所要解决的技术问题是提供一种RH插入管喷补料及其制备方法和应用。本发明RH插入管喷补料,按重量份由以下组分组成:电熔镁砂粗颗粒40~45重量份、电熔镁砂细颗粒10~15重量份、电熔镁砂细粉20~30重量份、纳米二氧化锆2~5重量份、纳米二氧化钛2~6重量份、铝酸钙水泥1~3重量份、硅微粉2~4重量份、磷酸二氢铝1~3重量份和羧甲基纤维素0.05~0.1重量份;本发明RH插入管喷补料不仅性能优越,而且实现了无铬化,完全达到了规定的环境指标和使用要求。

838

838

0

0

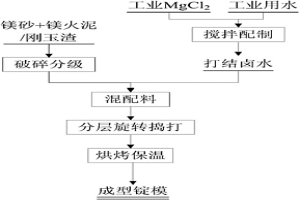

本发明公开了钒铁合金制备过程中浇铸锭模的打结方法,属于冶金领域。该浇铸锭模打结方法中以粒度区间0~5mm和5~10mm的镁砂和镁火泥为打结主料、粒度区间0~10mm钒铁冶炼刚玉渣为打结辅料,与卤水混合得打结混配料,再将打结混配料按配比要求进行内外层打结。该方法不仅降低了钒铁浇铸过程钒的损失量,也可使钒铁冶炼刚玉渣得到回收利用;用该方法打结的锭模,钒铁合金渗透厚度低至17.6mm,实际渗合金中钒损失低至3.82kg,单炉浇铸钒损失约为0.23%。

837

837

0

0

本发明涉及一种制备高纯微细低氧氢化钛粉和脱氢钛粉的方法,属于粉末冶金工艺中制粉技术领域。本发明解决的技术问题是提供制备高纯微细低氧氢化钛粉和脱氢钛粉的方法,该方法将氢化-脱氢与闭环气流磨工艺相结合,首先将海绵钛进行氢化处理并破碎制取粗颗粒氢化钛粉,然后利用闭环气流磨系统对粗氢化钛粉进行再破碎并自动分级处理、真空封装,得到氢化钛粉产品;对所述的氢化钛粉进行真空脱氢处理,再利用闭环气流磨细化并自动分级处理、真空封装,得到脱氢钛粉产品。整个工艺过程无污染、氧化少,可连续生产;制备得到的氢化钛粉及脱氢钛粉的纯度高、粒度均匀、氧含量低。

812

812

0

0

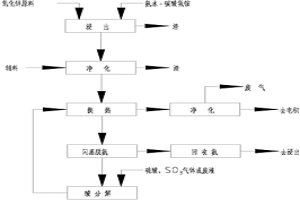

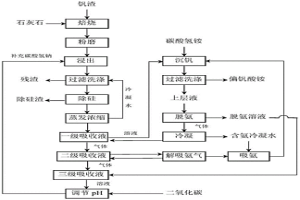

本发明公开了一种氨浸氧化锌制取电积锌的方法,属于湿法冶金领域。本发明的氨浸氧化锌制取电积锌的方法,包括氨浸、净化、闪蒸、酸解、电积,具体过程:用含铵溶液浸泡氧化锌矿,一段时间后,过滤,得滤液,所得滤液净化后得氨浸净液,对所得氨浸净液进行闪蒸脱氨,回收闪蒸所得气体氨,向闪蒸后的浆液中加入浓硫酸和/或三氧化硫(SO3)气体,进行酸解,得ZnSO4溶液,同时使氟、氯挥发去除,所得ZnSO4溶液冷却后进行电积,得电积锌。本发明的氨浸氧化锌制取电积锌的方法相对于传统氨浸氧化锌制取电积锌的方法增加了闪蒸回收氨和酸解脱氟、氯的过程,避免了氟、氯对设备及电积过程的不利影响,所得电积锌质量较高,阴极所得锌片结构更致密。

756

756

0

0

水磁选铁精粉机及其使用方法。属于冶金选矿机械和选矿方法。以解决工业硫酸废渣中含铁部分无良好用途,并已造成公害等问题。本发明以磁铁吸引硫酸废渣中的铁质成色;以非磁铁场快速消磁后提取铁质成分的显著效果,实现仅以2%至3%的原料成本,再投入20%至40%的水磁选铁生产费用,达到100%的效果。并可极大地减少空气、环境、地表、地下水等污染。具有新增社会、经济效益,减轻企业和公众公害的明显进步。

1151

1151

0

0

硬质合金混合料石蜡成型剂的一种加入方法,它涉及粉末冶金技术、硬质合金材料生产技术领域。它的加入方法为:经400目以上的筛网过滤的硬质合金料浆(不含石蜡),在沉淀后、干燥制粒前,将酒精料浆加热至45-100℃后,再加入过滤的含5-30%酒精的石蜡粉,并用螺旋双叶片以30-100转/分钟的速度进行搅拌加热10-60分钟,待料浆与石蜡混合均匀后,再干燥制粒,从而制成硬质合金混合料;本发明提高了球磨生产效率;同时提高了硬质合金混合料料浆的过滤网目,解决了球磨机桶内不易清洗、易残留粉末形成混料的难题。

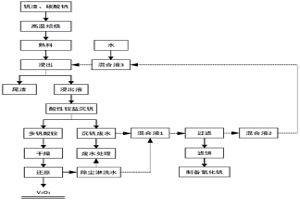

本发明属于钒的冶金技术领域,具体涉及一种沉钒废水与三氧化二钒除尘淋洗水回收处理方法及利用方法。本发明所要解决的技术问题是提供沉钒废水与三氧化二钒除尘淋洗水回收处理方法及利用方法,包括以下步骤:将酸性铵盐沉钒废水与三氧化二钒生产过程的除尘淋洗水混合得混合液,混合比例为使混合液pH为5.5~8.5,混合液静置后分离,得到液体和固体;所得固体作为制备氧化钒的原料使用和/或所得液体作为钠化熟料浸出的浸出剂使用。本发明方法能够很好地回收并利用沉钒废水与三氧化二钒除尘淋洗水。

707

707

0

0

本发明公开了一种光热催化分解硫化氢制备氢气和单质硫的方法,属于制氢和气体纯化技术领域。本发明的特征是,通过太阳能聚光产生高温使硫化氢或含硫化氢的气体分解,硫化氢在催化剂的存在下分解为氢气和单质硫;也可以通过加热的同时再加光,在催化剂作用下,利用其中光子的能量促进硫化氢的分解,使硫化氢的转化率增加。本发明的方法特别适用于天然气、石油和煤化学工业中的含硫化氢气体的处理,还可用于冶金、海洋等含硫化氢气体解离制氢和单质硫。本方法对气体的来源和组成没有特殊要求或者限制,因而对于硫化氢分解制氢具有普适性。

823

823

0

0

本发明属于粉末冶金技术领域,具体涉及一种TC4合金的制备方法。本发明所要解决的技术问题是提供一种制备TC4合金的方法,包括以下步骤:(1)将90%氢化钛、5.8~10%钒铝、0~4.2%铝混匀得到混合料;(2)将混合料压制成型,得到压坯;(3)将压坯真空烧结,得到TC4合金烧结体;(4)将TC4合金烧结体进行热处理,得到热处理样品;(5)将热处理样品冷却至室温,然后进行固体渗硼处理,即得成品TC4合金。本发明方法采用氢化钛粉作为主要原料,减少了氢化和脱氢工序,节省了设备和时间,降低了成本,近净成形减少了样品加工量;通过热处理和固体渗硼处理,提高了样品的力学性能及表面耐磨耐蚀性能。

1100

1100

0

0

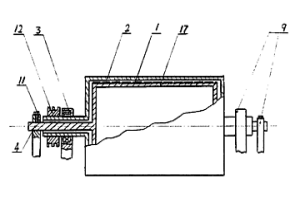

本发明公开了一种金属液磁悬浮连铸余热铸坯在线热加工生产线智能控制技术,它属于冶金行业金属材料生产领域。为了使金属液磁悬浮连铸余热铸坯在线热加工生产线能平稳、安全地进行生产,必须对全生产线进行智能控制。智能控制的要点及原理是使金属液流出速度与流出点高度始终保持在设定的范围内。智能控制的方法是将测量出包(炉)内金属液位高度数值与流出点高度数值,输入计算机,经计算机处理命令炉体倾动与炉体升降两执行机构随时运动,使两数值,随时都在设定的范围内。当生产线发生事故,由多处传感器信息和生产人员指令计算机,由计算机命令执行机构使包(炉)体快速、大幅降低截流,防止事故扩大。计算机有调节全生产线的能力。

1057

1057

0

0

本发明涉及冶金技术领域,尤其是高炉冶炼钒钛磁铁矿;本发明所要解决的技术问题是提供一种高炉冶炼钒钛磁铁矿的炉料结构。高炉冶炼钒钛磁铁矿的炉料结构,高炉渣TiO2含量为20.0~23.0%,高炉渣二元碱度w(CaO)/w(SiO2)为1.08~1.12;烧结矿碱度w(CaO)/w(SiO2)为2.1~2.2,TiO2含量≤3.0%;高炉炉料结构中,普通块矿配比≤2.0%。

1063

1063

0

0

本发明涉及提钒冶金技术领域,公开了一种钒渣碳酸化浸出提钒及介质循环利用的方法。该方法包括以下步骤:S1焙烧制备粉状熟料;S2制备浓缩液、脱氨溶液;S3钒渣提钒及介质循环过程,依次进行步骤a、b、c、d、e,然后对步骤e所得冷凝气体进行三级吸收;循环操作步骤S3。该方法能够降低工艺成本、减少水处理固废、实现介质循环利用。

1070

1070

0

0

本生产工艺公开一种固体废物烟灰(包括冶金铜烟灰和电子废物处理烟灰等)的回收加工生产工艺技术,是从含锡铅银等的固体废物烟灰回收锡、铅、银生产工艺。属冶炼提取、危废回收高值化处理和固废回收高值化处理技术领域。其特点在于在回收生产过程中大幅减少了产生废水的产生和生产成本低的特点,完全改变了目前传统生产工艺中产生大量废水的工艺技术路线,这大大减少了生产成本和生产对环境造成的潜在污染,是一种全新的生产工艺简化,回收率高,产能大,节能环保,环境友好型固体废物烟灰的回收加工生产技术方法。该生产工艺克服了传统酸性浸出,锌,锡浸出率低的,生产成本高的问题,浸出溶液的重复使用减少了污水的排放。

910

910

0

0

本发明公开涉及冶金提炼技术领域,尤其是一种用于提钛尾渣的除氯方法,其包括如下步骤:a、在电解质中加入水,搅拌均匀,从而得到电解质溶液,其中按质量分数计,电解质溶液中电解质的含量为0.5‑2%;b、将提钛尾渣加入步骤a中配置好的电解质溶液中,电解质溶液与提钛尾渣的质量比为4:1;c、将步骤b中含有提钛尾渣的电解质溶液加入电化学装置中,并通电进行电解反应;d、将通电电解反应后的混合液进行过滤、洗涤。本发明提供了一种操作简单、效果好的提钛尾渣的除氯方法。

735

735

0

0

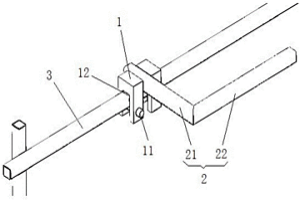

本发明公开的是建筑施工技术领域的一种立瓦安装装置及其使用方法,包括滑动块和支架,所述滑动块可滑动地安装在立瓦支撑架上,所述支架呈L型,支架短边的端部与滑动块固定连接,支架长边与立瓦支撑架平行。本发明的有益效果是:本装置可以就施工现场的材料焊接制作,成本低廉;使用非常方便、快捷,节约时间;可多人同时现场协作施工,提高了工作效率;使用范围广,实用于建筑、冶金、化工等需要立式安装彩钢瓦、玻璃等外墙、外罩的环境。

1121

1121

0

0

本发明公开了一种含铬钒酸钙中钒铬共提的方法,属于冶金技术领域。本发明为弥补含铬钒酸钙中钒、铬同时提取的工艺空白,提供了一种含铬钒酸钙中钒铬共提的方法:将含铬钒酸钙与水混合搅拌得浆液,向浆液中加入浸出剂,进行浸出钒液,反应结束,固液分离得钒铬溶液;所述浸出剂为碳酸氢钠和碳酸氢铵的混合物。本发明通过筛选浸出剂及其用量,控制浸出条件,使钙基本沉淀,钒、铬基本形成钒铬溶液,钒、铬浸出率均达95%以上,操作简单,成本低,易于实现工业化。

817

817

0

0

本发明属于钢铁冶金及钒钛化工技术领域,具体涉及采用钙系处理从铁水中提钒的方法。本发明所要解决的技术问题是钒渣生产过程钒的氧化率低、钒渣中钒的浸出率低。本发明公开了采用钙系处理从铁水中提钒的方法。步骤为:将铁水兑入转炉中,加入冷却剂、石灰进行一期吹炼氧化,得到钒渣和半钢,将钒渣倒入钒渣罐中,向钒渣罐中加入石灰后通入氧气进行二期氧化,二期氧化结束后得到含钙钒渣。本发明能够减少铁水生产含钒浸出液的工序数量,能提高钒的氧化率和浸出率、减少过程能量消耗,有利于资源的利用及提钒生产成本降低。

921

921

0

0

本发明提供一种结构功能一体化中子吸收材料的应用方法,成分为核级碳化硼、铝合金、纳米氧化物。本发明采用粉末冶金工艺制备,且制备出的复合材料是均质材料,纳米氧化物和碳化硼能均匀弥散地分布在铝合金中。采用热等静压、热挤压、热轧制、热锻压等二次加工工艺可制备出具有优异的高温力学性能、热导率和冲击韧性的复合板材,高温下的力学、热学性能稳定,可作为临界安全控制的中子吸收材料,具有较高的贮存密度,应用于军舰反应堆辐射防护材料、民用核反应堆乏燃料湿法贮存和干法贮存材料。

1033

1033

0

0

本发明涉及高钙高磷钒渣深度提钒的方法,属于钒的湿法冶金技术领域。本发明解决的技术问题是高钙高磷钒渣提钒过程钒损失大、钒产品质量不合格率高。本发明公开了高钙高磷钒渣深度提钒的方法,将焙烧熟料进行第一次酸浸,一次浸出液中加入除磷剂进行除磷,一次浸出残渣进行第二次酸浸,二次浸出液加入除磷剂除磷后返回第一次酸浸用于循环浸出焙烧熟料,二次浸出残渣返烧结综合利用。本发明可有效降低高钙高磷钒渣提钒过程钒损失,同时对浸出液中磷进行去除,实现废水循环,具有方法工艺操作简单、易产业化的优点。

717

717

0

0

本发明公开了一种回收高锌瓦斯泥中锌的方法,属于冶金固废处理技术领域。本发明为解决现有技术难以直接从高炉瓦斯泥中回收锌的技术问题,提供了一种回收高锌瓦斯泥中锌的方法,其包括:将高炉瓦斯泥加水配成浆料,将浆料输送入水力旋流器中,通过控制工作压力、给料质量浓度和旋流器沉砂嘴直径,将瓦斯泥中的轻相和重相分离,回收瓦斯泥中的轻相,得富锌料。本发明整个过程无废气和固废产生,水可以循环利用,可达到废水零排放要求;所得富锌料锌品位远高于原高炉瓦斯泥的锌品位,可用于进一步提锌,回收锌后贫锌瓦斯泥主要含铁和碳,可返回高炉冶炼系统再利用,达到了瓦斯泥综合利用的目的,并降低高炉炼铁系统的锌负荷。

1114

1114

0

0

本发明属于钒化工冶金技术领域,具体涉及钒渣碱石灰焙烧预脱硅磷的方法。本发明所要解决的技术问题在于提供一种工艺流程短、能有效除杂的钒渣碱石灰焙烧预脱硅磷的方法。该方法包括如下步骤:a、将钒渣、碱和含钙化物混合,球磨,得生料;b、生料焙烧,得熟料;c、熟料破碎后水浸,过滤,得合格钒液。本发明方法省去了钒渣钠化提钒工艺中的溶液除杂工序,缩短了工艺流程,降低了钒的损失。

873

873

0

0

本发明公开了一种FeV50合金细粉率的控制方法,属于冶金技术领域,包括冶炼、冷却、破碎的步骤,所述冷却包括以下步骤:a将冶炼制备的熔融渣金静置冷却至合金呈半凝固状态后分离冶炼弃渣和合金;b对合金进行喷砂处理,振动冷却,直到其冷却至钒铁固溶体熔点时停止振动;c将合金水淬至常温。本发明方法在传统冷却、破碎工艺基础上,通过改变FeV50合金凝固方式,能够增加细晶形成,增加FeV50合金强度,减少合金凝固过程的成分偏析及破碎过程的细粉率。

1208

1208

0

0

本发明公开了一种转炉含钙钒渣的生产及其后续浸出提钒方法,属于重金属钒冶金技术领域。本发明为现有技术铁水生产含钒浸出液的工序繁多、转炉提钒的钒氧化率低、能耗大等问题,提供了一种转炉含钙钒渣的生产及浸出方法,包括:铁水兑入转炉后,加入冷却剂和石灰,采用顶吹氧气底吹氮气进行吹炼;吹炼结束后,将钒渣留于转炉内,将底吹气体切换为氧气,并加入石灰,制得含钙钒渣;含钙钒渣经酸浸,得浸出液。本申请将钙化焙烧和转炉提钒结合,能够减少铁水生产含钒浸出液的工序数量,同时钒渣无需冷却后再焙烧,减少了能源消耗,且显著提高了提高钒的氧化率和浸出率。

689

689

0

0

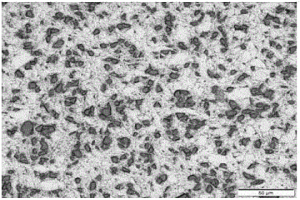

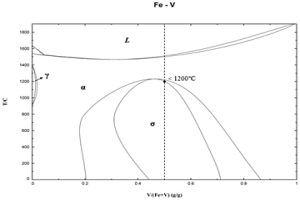

本发明属于钢铁冶金技术领域,特别涉及一种控制低铬不锈钢中δ铁素体含量的方法。本发明所要解决的技术问题是提供一种控制低铬不锈钢中δ铁素体含量的方法,包括以下步骤:对铸态、锻态或轧态任意一种状态下的不锈钢坯料进行以下处理:将坯料加热至650℃~AC1保温,再加热到AC3+30℃~1050℃保温,然后冷却至室温;其中,所述不锈钢AC1温度>650℃。本发明方法能够将低铬不锈钢铸锻轧状态中的δ铁素体降低到1%以内。

本发明提供了一种提钛尾渣的脱氯方法及其产品、矿渣微粉及其应用与其产品,涉及冶金环保技术领域。提钛尾渣的脱氯方法,该方法在密闭容器中,将提钛尾渣与水的混合物升温至100‑250℃,保温20‑150min,然后降温处理,得到提钛尾渣浊液。该提钛尾渣的脱氯方法缓解了现有技术缺乏一种脱氯效果好,且对提钛尾渣活性影响小的提钛尾渣脱氯方法的技术问题,本发明还提供了该提钛尾渣脱氯方法制备得到的脱氯提钛尾渣;此外,本发明还提供了一种矿渣微粉及其应用与其产品。

1060

1060

0

0

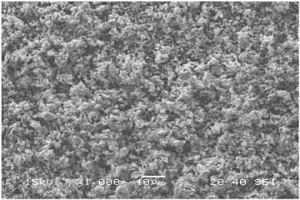

本发明涉及金属气基还原制备金属钒粉的方法,属于金属钒的金属热还原制备领域。本发明解决的技术问题是现有生产金属钒的工艺复杂,并且制备得到的金属钒通常不是金属钒粉。本发明公开了金属气基还原制备金属钒粉的方法,步骤包括以氧化钒为原料,活泼金属为还原剂,活泼金属以气体形式与原料接触发生热还原反应,反应产物经酸洗过滤、干燥得到金属钒粉。本发明操作简单,流程短,制备得到的金属钒粉纯度≥95%,粒度范围为1~200μm,金属钒粉颗粒表面呈多孔状,可应用于粉末冶金、3D打印等领域。

833

833

0

0

本发明属于混合冶金技术领域,具体涉及一种高钒含量粗四氯化钛预除钒的方法。针对现有缺乏一种对高钒含量的粗四氯化钛进行除钒的方法等问题,本发明提供一种高钒含量粗四氯化钛预除钒的方法,包括以下步骤:在25~80℃,搅拌条件下将预除钒试剂缓慢加入高钒含量的粗四氯化钛溶液中,搅拌反应0.5~3h,得到适用于精制除钒的四氯化钛。本发明是将钒含量为0.5~1wt%的粗钛预除钒至钒含量≤0.2wt%的方法,能有效作用与高钒含量的四氯化钛,除钒步骤简单,效果好,值得推广使用。

743

743

0

0

本发明公开了一种高耐腐蚀性聚芳硫醚砜复合分离膜的制备方法。其特点是按重量比将聚芳硫醚砜100~300份、亲水性聚合物1~150份、添加剂1~400份和溶剂300~900份,于30~150℃搅拌溶解,经真空脱泡、熟化,得到均一的聚合物溶液,通过相转化法或溶剂蒸发法制得的聚芳硫醚砜多孔平板膜、中空纤维膜或致密膜浸在含浓酸作催化剂的有机溶剂中,被氧化剂氧化,再经水洗、保孔、干燥工序除去残留溶剂得到高耐腐蚀性聚芳硫醚砜分离膜成品。该分离膜具有超强的稳定性,可广泛用于医药、生化、食品、冶金、煤矿、燃料电池存在酸、碱和有机溶剂以及高温严酷生产条件的分离领域。

中冶有色为您提供最新的四川有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!