全部

1124

1124

0

0

本发明公开了一种复相荧光陶瓷材料及其制备方法。该复相荧光陶瓷材料,其化学通式为Al2O3‑(Y1‑xCex)3(Al1‑ySiy)5(O1‑yNy)12,其中,0.001≤x≤0.01,0<y<0.3,Al2O3与(Y1‑xCex)3(Al1‑ySiy)5(O1‑yNy)12的质量比为0.5~50:50~99.5。按质量比与化学计量比称量Al2O3,Y2O3,CeO2和a‑Si3N4原料粉体,加入烧结助剂和溶剂;经过球磨、干燥、过筛得混合粉体;再进行干压和冷等静压,得到素坯;经过高温烧结和双面抛光,即得Al2O3‑(Y1‑xCex)3(Al1‑ySiy)5(O1‑yNy)12复相荧光陶瓷。

1072

1072

0

0

本发明属于材料技术领域,公开了一种高耐磨金属主轴及其强化方法和应用。该高耐磨金属主轴的强化方法包括以下步骤:确定金属主轴的待强化区域;预处理待强化区域的表面;将硬质合金复合至待强化区域,得到复合层;该复合的方式为电弧堆焊、超声速等离子喷涂、激光熔敷、真空熔敷中的一种;所述硬质合金由以下重量份数的组分组成:8‑16份的铬、6‑10份的镍、2‑3份的钼、13‑18份的碳化钛、2‑5份的铁以及48‑69份的钨。该强化方法使得该金属主轴的耐磨性提高,使用寿命延长,实现了金属主轴的再利用。该金属主轴的强化方法简单,易于产业化实现。

1005

1005

0

0

本发明公开了一种硬质合金耐磨烧结焊条及其制备方法,其原料包括如下重量份组分:金刚石颗粒0.2~3.0份、碳化钨硬质合金球粒15~50份、球形铸造碳化钨颗粒10~50份、镍基合金粉30~60份;将所有原料混合后烧结,即得。本发明提供的硬质合金耐磨烧结焊条具有良好的焊接性能和耐磨性能。

1087

1087

0

0

本发明提供了一种组合物及由其制备的孕镶块磨损件。所述组合物包括第一组分、第二组分和金刚石,其中,所述第一组分包括铜、锡、锌、铅和硬脂酸锌,所述第二组分为石蜡和/或环氧树脂。

936

936

0

0

本发明公开了一种超薄柔性均热板及制造方法,包括依次贴合设置的上壳板、上壳板吸液芯、柔性支撑板、下壳板吸液芯和下壳板,所述上壳板设有第一褶皱结构,所述下壳板设有第二褶皱结构,所述第一褶皱结构及第二褶皱结构的位置相对应,所述上壳板及下壳板均为凹坑结构,上壳板及下壳板贴合后形成密闭腔体,所述柔性支撑板为褶皱板,其上设有孔洞。本发明的超薄柔性均热板具有厚度薄,可柔性安装,散热能力高等优点,是柔性以及曲面电子元件散热的理想选择。

978

978

0

0

本发明公开了一种电解铝预焙阳极及其生产工艺,包括:骨料和粘结剂,所述骨料为煅后石油焦,所述粘结剂为酚醛树脂,所述煅后石油焦与酚醛树脂的重量比为4∶1。本申请具有降低预焙阳极的电阻率,提高导电性的效果。

1017

1017

0

0

本发明公开了一种高强度蓄热式电锅炉电热元件的制备方法,包括如下步骤:步骤一:将碳纤维丝没入有机溶剂进行浸泡;步骤二:将步骤一所得的碳纤维丝晾干。本发明通过将碳纤维丝经过单股加捻,然后再将多组单股加捻后的碳纤维丝再次合并加捻,然后均匀分布的缠绕于支撑芯体上,再经过烧结制得而成,该电热元件在使用的过程中,由于碳纤维本身的强度高,从而有效的提升了强度,同时多股碳纤维加捻工艺显著的提升了电热效率,从而降低了响应的时间,进而提升了工作的效率,而且多股加捻的丝束之间空隙分布较多且均匀,从而使得电磁波在空隙中不断反射和吸收,从而使得材料的发热率显著提升,进而使得蓄热能力显著增强。

1128

1128

0

0

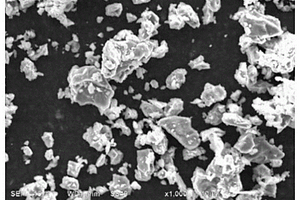

本发明公开了一种快速脱脂的钛粉注射成形用喂料及其钛制品;该喂料由钛粉和粘结剂组成。所用钛粉的平均粒度为10‑20μm。粘结剂占喂料总质量的10‑20%,粘结剂各组分的质量百分比分别为活化分散剂0.5‑2%、润滑剂1‑5%、骨架剂5‑15%、填充剂80‑90%。本发明通过配比,将活化分散剂、润滑剂、骨架剂、填充剂和钛粉均匀混合到一起,然后造粒或破碎得到注射成形用喂料。该喂料催化脱脂率在3小时达到73.10%,5小时达到85.50%,接近理论催化脱脂率,烧结前期进行热脱脂,最后脱脂率为99.9%。所制备的脱脂坯缺陷少、保形性好,相比蜡基喂料有很大的提升。最终烧结的钛制品不变形,表面光滑,无鼓包,具有较高的尺寸精度和表面精度,同时具有优异的力学性能。

933

933

0

0

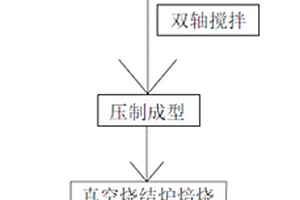

本申请涉及钕铁硼磁体的技术领域,更具体地说,它涉及一种耐高温钕铁硼磁体及其制备方法。耐高温钕铁硼磁体由包含以下重量份的原料制成:160‑210份镨钕合金、360‑420份铁、20‑40份硼、4‑18份晶界合金材料、1‑6份第一耐高温材料以及2‑8份第二耐高温材料,且所述晶界合金材料为铁钴钒合金与钆铁合金中的一种或者两种的组合物。耐高温钕铁硼磁体的制备方法:(1)初熔炼;(2)再熔炼;(3)氢破制粉;(4)压制成型;(5)烧结回火。本申请的耐高温钕铁硼磁体及其制备方法具有改善钕铁硼磁体的耐高温性能的优点。

1156

1156

0

0

本发明属于粉末冶金摩擦材料技术领域,公开了一种含钛的铜基粉末冶金摩擦材料及其制备方法,所述含钛的铜基粉末冶金摩擦材料按质量份数计,由电解铜粉30~45份、还原铁粉20~35份、钛粉15~25份、二硫化钼10~22份、二氧化硅8~15份、鳞片石墨粉6~14份、金属碳化物5~8份和铜纤维3~5份组成。本发明采用铜粉、铁粉和钛粉为原料,科学地设计材料的各种成分组成及配比,经过配料、球磨、干燥、制粒、成形、烧结等工艺成功制备了具有优异力学性能的含钛的铜基粉末冶金摩擦材料。同时,本发明根据实际工况需要,合理选择金属碳化物与其他原料进行搭配,发挥了该陶瓷摩擦组元的优势,提高了材料的综合摩擦磨损性能。

887

887

0

0

本发明公开了一种覆铜陶瓷基板的活性金属层的蚀刻液及其刻蚀方法。一种陶瓷覆铜基板的活性金属反应层的蚀刻液,由以下质量百分比的组分组成;5%‑15%H2O2、3%‑5%NaOH、1%‑3%M、3%‑5%N,余量为纯水;M为羟基乙叉二膦酸、氨基三甲叉膦酸、乙二胺四甲叉膦酸、乙二胺四甲叉膦酸钠、2‑膦酸丁烷‑1,2,4三羧酸、二乙烯三胺五甲叉膦酸、2‑羟基膦酰基乙酸、硫酸镁或硫酸镁的水合盐中的至少一种。上述蚀刻液针对于无银工艺焊料的含钛、铪、锆等活性金属与陶瓷形成的活性金属反应层,具备高针对性,溶液稳定性高、对温度不敏感、蚀刻效率高。

958

958

0

0

本发明公开了一种等离子烧结团聚金属陶瓷热喷涂复合粉的制备方法,包括如下步骤:选取材料、材料混合、球形颗粒造型、颗粒脱脂、等离子弧烧结、粉末收集。本发明所采用的等离子烧结步骤工艺简单,等离子出粉为气体喷送,高温烧结过程中粉末分散,不会产生粘结成块,采用的等离子电源为高频电路电源能耗低,等离子烧结时间短,烧结温度高,等离子温度高达5000‑12000℃,烧结粉的致密度高,等离子烧结的高温特性,特别适合于高熔点合金和陶瓷复合粉末的烧结。

1035

1035

0

0

本发明公开了一种CuSn10Pb10/45#钢双金属的制备方法,具体按照如下步骤进行:步骤1:将45#钢和CuPb10Sn10铜合金加工为具有一定的形状的内部多孔结构;步骤2:将45#钢结构件和CuPb10Sn10铜合金进行预处理;步骤3:对预处理过的45#钢结构件进行热浸镀锡;步骤4:将步骤2中得到的CuPb10Sn10铜合金置于步骤3得到的45#钢结构件中,然后将其进行热压微区扩散成型,得到CuSn10Pb10/45#钢双金属。本发明形成的双金属既综合了铜和钢的优越性能,同时还具有较高的界面强度和剪切强度。

871

871

0

0

本发明揭示了一种铝钪靶材的制备方法,包括以下步骤:将铝钪合金块粉碎、筛分后得到铝钪合金粉末;将所述铝钪合金粉末与铝粉或钪粉按照一定比例进行混合,进行均质处理后得到混合粉末;将所述混合粉末进行烧结后得到铝钪靶坯;将所述铝钪靶坯进行机加工得到铝钪靶材。本发明提供的一种铝钪靶材的制备方法,通过采用铝钪合金粉末与铝粉或钪粉进行混合,制备低钪含量的铝钪靶材只需要添加铝粉混合,制备高钪含量的铝钪靶材只需要添加钪粉混合,不需要经过繁琐的熔炼过程,同时也能有效解决现有技术采用钪粉和铝粉混合后热压烧结,导致使用过多昂贵的金属钪粉而产生成分偏析、氧含量高和晶粒尺寸不均匀的技术问题。

1130

1130

0

0

本发明公开了一种稀土永磁材料的制备方法,其通过雾化粉碎缩短了稀土永磁材料的制造周期,并使稀土永磁材料的磁能积能够有较大提高。

877

877

0

0

一种粉末轧制与高温扩散烧结制备高硅钢带材的方法,本发明采用水雾化铁粉和Si含量为50~70%的高纯硅铁粉为原料,形成Fe‑4.5~6.7%Si混合粉体。通过粉末轧制形成多孔板坯,将粉末轧制板坯在1055~1155℃进行真空或还原气氛保护烧结,使Fe粉颗粒实现不完全连接,而Si与Fe实现部分合金化,形成多孔、未完全合金化的高硅钢坯料,后续通过多次冷轧、不完全烧结,最后在1265~1325℃真空或还原气氛保护烧结,实现高硅钢的均质合金化,获得含4.5~6.7%Si的0.1~0.5mm厚,密度7.35~7.50g/cm3的高硅钢带材。

1160

1160

0

0

本发明提供了一种反应熔渗纳米碳管‑碳化硅复合材料的制备方法,属于新型高温强度微晶陶瓷的低成本制备技术领域。该发明利用SiC、C、Si、B及纳米碳管元素粉、加入酒精或者水、酚醛树脂及聚丙烯酰胺等粘结剂球磨混料,并模压成型,在保护气氛下熔渗Si进行烧结,所得材料由于微晶强韧化,断裂韧性提高。该法适用于工业规模。通过调整组分比例控制反应物的粒度组成可以控制碳化硅制品的强韧性。

1098

1098

0

0

为了改善粉末冶金零件的硬度、耐磨性,设计了一种汽车用粉末冶金不锈钢零件。采用316L气雾化不锈钢粉末为原料,经过配料、球磨、干燥、制粒、成形、球磨工艺成功制备了具有优异力学性能的汽车用粉末冶金不锈钢零件。其中,所研制的粉末冶金视镜底座各项性能指标均已达到进口件的相应的要求,可投入批量生产,实现了该零件国产化大批量生产。所研制产品具有一般不锈钢材料的金属颜色,具有表面光泽、致密无毛刺,其粗糙度均匀且美观,表明均已达到进口件的外观质量水平。所制得的汽车用粉末冶金不锈钢零件,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能的汽车用粉末冶金不锈钢零件提供一种新的生产工艺。

1164

1164

0

0

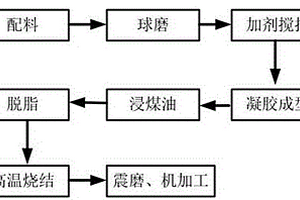

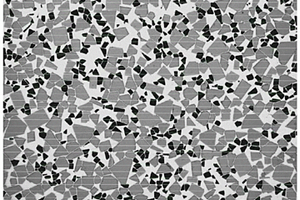

本发明属于陶瓷材料领域,具体涉及一种Fe‑Cr基复合陶瓷材料及其制备方法。所述的Fe‑Cr基复合陶瓷材料由包括Fe粉、Cr2O3粉、Al2O3粉组成,按照质量百分比计,Fe粉含量为45~50%,Cr2O3粉含量为35~40%,Al2O3粉含量为10~20%,Fe‑Cr基复合陶瓷材料的制备方法包括配料、球磨、加剂搅拌、凝胶成型、浸煤油、脱脂、高温烧结、震磨和机加工。本发明制备的Fe‑Cr基复合陶瓷材料具备耐高温、耐腐蚀,膨胀系数低,高强度、高韧性,良好的机加工性能等优点。

994

994

0

0

本发明涉及一种石墨烯复合氧化硅及其制备方法,包括以下步骤:将石墨烯粉体、无定形高纯氧化硅粉体混合后,选用尼龙球罐和氮化硅磨球,选用氮甲基吡咯烷酮为助磨剂湿磨,置于行星球磨中球磨;球磨后所得混合浆料置于旋转蒸发仪蒸发得到复合粉体;将复合粉体煅烧得到致密的石墨烯复合氧化硅陶瓷材料,打磨、制样获得最终产品。本发明制备的石墨烯复合氧化硅陶瓷材料,工艺简单,充分利用石墨烯独特的二维结构使其具有优异电学性能和力学性能,是一种新型的极具潜力的吸波介质材料和增强材料。本发明同时解决了传统的吸波材料中要求的质量轻,厚度薄等一系列难以解决的问题。本发明的制备方法具有工艺流程简单、生产成本低、环境友好、生产连续化等优点,具备工业化生产的可能性。

1199

1199

0

0

为了改善再生WC‑Co硬质合金的硬度、耐磨性,制备了一种含Y2O3的再生WC‑8Co硬质合金。采用锌熔法回收的WC‑Co复合粉末为原料,Y2O3的添加能够显著提高硬质合金的硬度及抗弯强度,其能够提升硬质合金力学性能的机理是能够在烧结过程中抑制晶粒的长大及异常生长。Y2O3的添加能使YG8硬质合金的抗弯强度从1780MPa提高到了2120MPa。二次球磨工艺能够制得混合更为均匀的复合粉末。两种制备工艺的结合是所制得的硬质合金具有优异力学性能的关键。所制得的含Y2O3的再生WC‑8Co硬质合金,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能的WC‑Co硬质合金提供一种新的生产工艺。

739

739

0

0

本发明公开了一种抗热裂混晶硬质合金及其制备方法,所述硬质合金包括硬质相、粘结相以及任选地耐温组分,硬质相包括粗WC和细WC,粗WC的平均晶径与细WC的平均晶径之比为1.7‑2.1,硬质合金的平均晶粒度为2.4‑3.4μm。本发明提供的抗热裂混晶硬质合金中,粗WC和细WC的平均晶径比控制准确,强度高、硬度高,抗热裂性能好。在热机械腐蚀疲劳的环境下使用,裂纹萌生晚,热裂纹扩展慢,特别适合在小型材轧机上轧制螺纹钢,不易掉块,轧材质量好,使用寿命提高20%以上。

1116

1116

0

0

本发明涉及一种用于爆炸成型弹丸药型罩的单相钨合金及其制备方法,属于特种金属材料技术领域。所述钨合金中镍的质量分数为35~90%,钨的质量分数为10~60%,以镍为溶剂钨为溶质得到面心立方结构的镍基固溶体合金,其密度大于10g/cm3,相比现铜提高10%以上,屈服强度约为270~350MPa,伸长率达到53%以上,从而满足EPF药型罩在炸药爆轰的高温、高压、高应变速率的极端加载条件下,经历极大的塑性变形而不发生动态失效的使用要求,有效提高EFP的威力性能。所述钨合金采用粉末烧结法制备,能够根据药型罩的实际质量和结构设计,由生坯至最终产品的材料利用率高,利于批量生产,无毒无放射性。

851

851

0

0

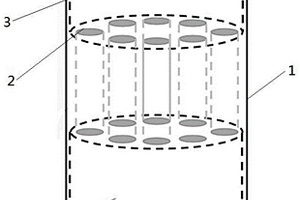

本发明涉及一种多型腔的真空热压烧结模具及其使用方法,该装置包括推出部件、模套和压板,每个模套为倒置圆台型腔体,腔体内装配由2个型腔半模拼装成模具型腔,每个模具型腔底设第一垫块;每个模具型腔内配压头,压板位于压头上,烧结后压板位于取出压头后倒置的模具底,模套与压板之间设第二垫块,推出部件位于真空热压烧结模具的顶部,推出部件包括多个推件块、固定板和垫板,多个推件块通过固定板安装在垫板上,每个模具型腔对应一个推件块,且每个推件块直径与模具型腔的顶端直径相同。本发明通过多个模具型腔的设计和推出部件与模具的密切配合来实现坯锭的快速高效脱模,并且通过锥面楔紧力来降低压头对模具型腔施加的压力,提高模具寿命。

1149

1149

0

0

本发明是负荷开关的新型焊接工艺,其包括以下步骤:1)制作铜铬触头:铜铬层的厚度为5.5mm;按重量百分比取47%~50%的铜粉和50%~53%的铬粉,铜粉的粒径为260~265目,铬粉的粒径为5.0~5.2μm,铜粉在氢气氛中经350℃~450℃还原2.5h,铬粉在高纯氢气氛中经1000℃~1200℃还原2.5h。本发明通过调整了铜铬层的原料的比例和原料粒径,使铜铬触头表面更加光滑和均一,使用寿命更长。

851

851

0

0

本发明公开了一种无油润滑轴承及其制备工艺,按照质量份数由以下组分构成:氧化锆5‑10份、石墨15‑30份、二硫化钼5‑12份、碳化硼10‑15份、硬脂酸锌5‑10份、钛3‑5份、镍3‑5份、铜4‑8份、镝3‑6份、铁10‑20份。本发明公开的制备方法简单,易于操作,制得的轴承表面的硬度高,利用镝在高温下的润滑效果,以保证轴承在使用过程中,当出现高温情况下能够保证轴承的润滑性能,以确保轴承的安全,该轴承材料可以有效与聚合物反应生成新的减摩物质,实现了较低的摩擦系数。该轴承不仅具有高强度、高硬度以及耐磨损的优点,而且具有较好的韧性,适用于航空航天、航海、核工业等工业领域需要的高强度、性能稳定的无油润滑轴承。

1167

1167

0

0

本发明公开了一种掺杂SrCO3的NbCr2金属间化合物多孔材料,其特征是在原子百分比Cr : Nb=2 : 1的Cr粉和Nb粉中掺杂质量比0-5%的SrCO3,经球磨混合后烧结而成。它在900-1100℃具有良好的高温抗氧化性,且孔隙率达到30%—60%。

934

934

0

0

本发明公开了一种高性能含钕铈镨铸片磁体及其制备方法,该铸片磁体的组份及重量百分含量为:Pr:4.0~5.0%、Nd:17.0~19.0%、Ce:6.5~7.5%、Gd:0.8~1.2%、Ho:0.9~1.3%、B:0.95~1.05%、Al:0.5~1.0%、Cu:0.15~0.2%、Co:0.20~0.40%、余量用Fe补充。本发明的制备方法包括铸片熔炼、氢粉碎、气流磨粉碎、磁场取向成型、等静压、烧结。本发明一方面减少了钕的使用,仍能保证永磁体具有优异的磁性,保护了钕资源。另一方面铸片熔炼工艺使铸片组织没有α-Fe晶体存在,铸片破碎更容易,缩短了生产周期。

1054

1054

0

0

本发明本发明公开了一种内置孔道结构的零件制备方法,使用两种不同熔点的材料压制而成,低熔点的材料为有任意形状结构的成型件,高熔点材料为粉末状,把低熔点的材料包裹定位在高熔点材料的粉末中制备。当制备完成以后,熔化去除其中的低温材料,烧结后成为有随意形状结构的孔道。在金属零件需要通水、通气、通油场合中应用,本发明代替了各种以机械拼接方法获取的孔道结构,或成本高昂的3D打印技术成型的孔道结构,应用广泛,成本低廉,工艺简单可控,适合批量化生产,具有非常广阔的市场前景。

中冶有色为您提供最新的有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!