全部

1191

1191

0

0

本发明公开了一种含锶硫酸盐精矿固钙浸出锶的处理方法,涉及湿法冶金技术领域。以含锶硫酸盐精矿为原料,将盐酸预浸出处理后的含锶硫酸盐精矿先固钙剂A反应,然后加入碳酸钠溶液,进行碳酸化转化反应后,将获得的转化渣与盐酸反应,生成浸出渣和富含锶的浸出液。该方法将具有精矿转化率高,除钙效率高,操作便捷可控,污染小的特点,给降低含锶混合产品中钙杂质提供了一种全新的方法,对降低含锶混合产品中钙杂质的含量,经济合理地利用含锶精矿具有重要意义。

875

875

0

0

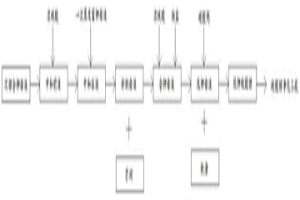

本发明涉及转炉加纯碱生产含钠钒渣及其氧化浸出的方法,属于钢铁冶金及钒钛化工领域。本发明解决的技术问题是钒渣生产过程钒的氧化率低、热量损失大。本发明公开转炉加纯碱生产含钠钒渣及其氧化浸出的方法,步骤包括在铁水兑入转炉后,进行一期吹炼氧化,吹炼过程中加入冷却剂、纯碱,一期吹炼结束后将半钢倒出,含钠钒渣留于转炉内,转炉内加入NaCl进行二期吹炼氧化,吹炼氧化结束后经水浸得到含钒浸出液。本发明能够减少铁水生产含钒浸出液的工序数量,能提高钒的氧化率、减少过程能量消耗,有利于资源的利用及提钒生产成本降低,为企业节约成本、创造效益。

1154

1154

0

0

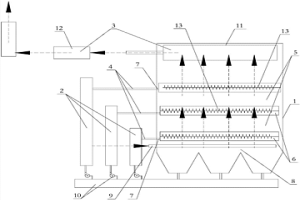

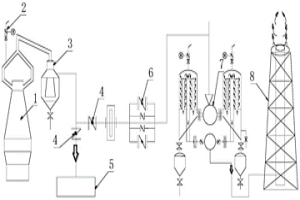

本发明公开了一种用于烟气干法脱硝脱硫除尘的一体化装置,属于冶金生产附属环保设施设计制造技术领域。提供一种处理烟气种类不受限制的一体化装置。所述的一体化装置包括烟气处理塔、烟气处理物料输送系统和除尘系统,所述烟气处理物料输送系统的物料输出端从所述烟气处理塔的中上部与该烟气处理塔连通,所述的除尘系统布置在烟气处理塔内腔的顶部,沿高度方向,在除尘系统下方的烟气处理塔内设置有至少两个烟气处理区,所述的物料输出端包括数量与所述烟气处理区数量相当的多个物料输出接口,一个所述的物料输出接口对应的与一个所述的烟气处理区连接;从所述烟气处理塔底部进入该烟气处理塔的烟气沿高度方向顺序的穿过各个所述的烟气处理区。

1076

1076

0

0

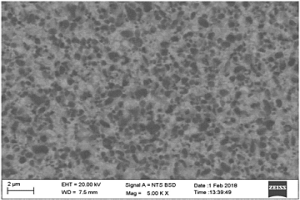

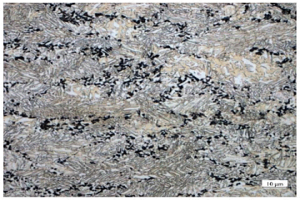

本发明涉及金属陶瓷材料制备技术领域,涉及一种无芯‑环结构金属陶瓷合金及其制备方法。本发明的无芯‑环结构金属陶瓷合金按重量百分比计,其成分为10~55%Ti(C,N)微米粉末,10~55%(Ti,M)(C,N)微米粉末,10~55%Ti(C,N)亚微米或/和纳米粉末10~55%(Ti,M)(C,N)亚微米/和纳米粉末,5~20%WC,0~30%TiC,0~30%TiN,0~20%Co,0~20%Ni,0~10%Cr,0~15%Mo2C,0~10%TaC/NbC,0~2.5%VC,0~5%Cr2C3,0~1.2%炭黑,按一定比例配成混合料,经球磨、过筛及模压制成坯料、烧结冷却可制得无芯‑环结构的金属陶瓷材料。本发明采用粉末冶金方法制备了一种无芯‑环结构的金属陶瓷合金,它克服了传统芯‑环结构金属陶瓷制备过程时微观结构芯‑环厚度不易控制的技术难点。

795

795

0

0

本发明属于钢铁冶金领域,具体涉及一种含Ti微合金建筑钢棒材及其生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含Ti微合金建筑钢棒材及其生产方法。该棒材的组成成分为:按重量百分比计,C:0.15%~0.30%、Si:0.30%~1.00%、Mn:0.60%~1.30%、N:0.0060%~0.0180%、P≤0.040%、S≤0.040%、Ti:0.010%~0.050%,余量为Fe和不可避免的杂质。其制备方法的关键在于在炉后小平台喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

1165

1165

0

0

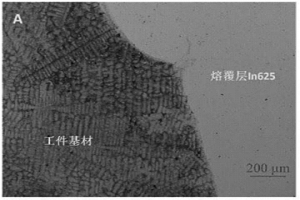

本发明公开了一种燃气轮机涡轮动叶片盖板顶孔的封堵工艺,包括以下步骤:(1)顶孔前期处理;(2)制备与顶孔相配合的紫铜棒作为衬垫;(3)将紫铜棒安装于顶孔的底部,通过同轴载气送粉装置向顶孔中送入封堵合金粉末进行激光熔覆加工,路径为单道多层;(4)使紫铜棒与盖板分离,并对顶孔封堵后的盖板进行修型处理;(5)对修型后的盖板进行无损检测。本发明舍弃传统真空钎焊工艺,采用激光熔覆技术对燃气轮机涡轮动叶片盖板顶孔进行封堵,封堵合金粉末与顶孔内壁之间形成冶金结合,结合强度高、使用过程不易脱落,且不需要保证真空,封堵成本低,且多层熔覆,提高熔覆质量。

954

954

0

0

本发明涉及大规格P92耐热钢锻件的制造方法,属于钢铁冶金技术领域。本发明所要解决的技术问题是提供大规格P92耐热钢锻件的制造方法,以减少P92钢锻件的内部缺陷,提高探伤合格率,其技术方案是提供了P92钢钢锭的锻造工艺,依次包括均质化处理、锻造和退火热处理步骤,然后冷却至室温,即得P92钢锻件。本发明通过均质化处理、锻造、退火热处理的优化工艺制造出P92耐热合金锻件,能有效地控制锻件内部质量及外表面质量,尤其适用于大规格P92耐热钢的制造。

1224

1224

0

0

本发明公开了一种镍基高温合金极薄带材制备方法,涉及冶金领域,目的在于提供一种新的制备镍基高温合金极薄带材的方法。本发明采用的技术方案是:镍基高温合金极薄带材制备方法,以固溶态镍基高温合金板作为轧制的坯料,然后对坯料采用四辊冷轧机进行三轧两退火轧制,得到半成品极薄带材,最后进行固溶处理和时效处理,得到成品极薄带材。对坯料采用四辊冷轧机进行三轧两退火轧制,通过合理分配各冷轧道次的变形量,有效减小加工硬化对轧制过程的影响,又尽可能多地减少了轧制道次;同时,合理控制轧制速率和张力大小,控制轧制过程坯料的有效变形,避免坯料被拉断。本发明用于制备厚度为0.10~0.16mm的镍基高温合金极薄带材。

899

899

0

0

本发明涉及一种逆相变钒微合金化轻质高强钢及其生产方法,属于冶金生产工艺技术领域。提供一种加工性能相对好的轻质高强钢及其生产方法。所述的轻质高强钢为一种包含有下述重量份组分的热轧钢板,所述的重量份组分为C:0.12%~0.28%,Si:0.15~0.55%,Mn:3.3%~4.6%,P≤0.020%,S≤0.010%,Als:2.7%~3.3%,V:0.022~0.066%,其余元素是Fe及不可避免的杂质;所述生产方法包括冶炼工序、热轧工序、逆相变退火几个步骤。

1103

1103

0

0

本发明属于冶金技术领域,具体涉及高炉布袋灰中锌、铟、铅的回收方法。本发明解决的技术问题是提供高炉布袋灰中锌、铟、铅的回收方法。该回收方法包括以下步骤:将高炉布袋灰加水配成浆料,将浆料通过旋流分级得到溢流轻相浆料和底流重相浆料,然后将溢流轻相浆料浓缩、沉降、过滤后干燥,即得到富集料。进一步地,将富集料与煤粉混合后经高温还原挥发,收集挥发烟尘,即得主要含锌、铟、铅的回收产物。该回收方法综合回收高炉布袋灰中的有价元素锌、铟、铅,提高固废资源的综合利用率和综合经济价值。

1032

1032

0

0

本发明公开了一种提高铝热法冶炼钒铝合金产品质量的方法,属于冶金技术领域。本发明为解决现有技术生产钒铝合金杂质含量偏高,成本偏高的技术问题,提供了一种提高铝热法冶炼钒铝合金产品质量的方法,包括:以五氧化二钒和铝粒为原料,在铝质胎皮作内衬的直筒炉中,点火进行铝热还原反应,得钒铝合金。本发明利用铝质胎皮作内衬,通过优化炉体结构和打结方式,不需要添加造渣冷却剂,减少了炉内外来水和杂质元素铁、硅等杂质的带入量,成品气孔减少,有效提高了钒铝合金质量,且成本更低,合金外观质量光滑整洁,合金成品率高。

708

708

0

0

本发明公开了一种矿石提锂生产系统除钾工艺,属于湿法冶金领域,具体涉及锂盐生产领域,以解决现有的锂云母中钾去除工艺流程长,除钾操作难度大的问题,包括如下步骤:中和蒸发出硝后生成富钾析钠母液;向调节pH后的富钾析钠母液中加入铁盐,得含钾母液;将含钾母液升温至95℃,搅拌反应结晶1‑3h,得悬浮液;将悬浮液沉降进行固液分离,上层清液采用碳酸钙调节pH至5‑7除铁。该工艺流程短,控制方便,后续除杂简单且能与硫酸法提锂工艺兼容,简单易行。

1141

1141

0

0

本发明属于冶金技术领域,具体涉及一种降低电炉镁碳砖氧化的方法。针对电炉镁碳砖容易氧化,使用寿命低的问题,本发明提供了一种降低电炉镁碳砖氧化的方法,包括以下步骤:a、在电炉砌筑时,于电炉的两块水冷壁缝隙间填充勾缝料;b、勾缝料填充完成48h后,在镁碳砖与水冷壁的缝隙之间,采用少量填充,多次捣打的方式填充捣打料,每次缝隙填充高度不超过50mm,捣打料与已砌筑镁碳砖上缘平齐后砌筑上层镁碳砖,每砌筑1~2层镁碳砖,再填充捣打料。本发明通过填充特制的勾缝料与捣打料,防止了电炉镁碳砖氧化,从根本上提升了电炉的使用寿命。本发明操作原理简单,成本低,具有显著的经济效益。

921

921

0

0

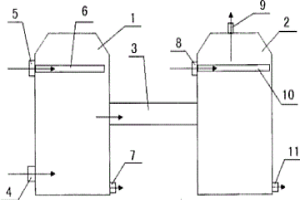

本发明公开了一种高炉开停炉环保放散方法与装置,涉及冶金行业高炉煤气除尘净化领域,避免高炉开停炉时产生的荒煤气或废气直接放散所导致的环境污染和噪音污染问题。本发明采用的技术方案是:高炉开停炉环保放散方法,首先对高炉开停炉产生的荒煤气或废气进行第一次除尘,然后进行减压,再进行第二次除尘,最后点火燃烧并高空放散。高炉开停炉环保放散装置,包括高炉和第一除尘器,高炉的炉顶通过管道与第一除尘器相连,第一除尘器的出口连接三通,三通的两个支管分别设置切换阀,其中一根支管接入高炉煤气干式除尘系统,另一根支管设置减压阀组并接入第二除尘器,第二除尘器的出口与点火放散塔相连。本发明用于高炉开停炉的污染防治。

860

860

0

0

本发明涉及钒的湿法冶金技术领域,公开了一种钙化提钒工艺沉钒废水的处理方法。该方法包括:(1)采用碱性溶液调节沉钒废水的pH值,然后加入碳酸铵,搅拌反应后固液分离,得到固相和液相,其中,所述沉钒废水中含有锰离子、镁离子、钙离子、NH4+和SO42+;(2)用水对所述固相进行洗涤,得到的洗涤液和所述液相混合后蒸发结晶,得到的(NH4)2SO4固体作为铵盐返回沉钒工序中使用,得到的冷凝水返回对所述固相进行洗涤;(3)将洗涤后的固相干燥、粉碎,得到含钙、锰、镁的混合盐,所述混合盐返回焙烧工序中作为钙化焙烧钙盐添加剂使用。该方法可实现沉钒废水中钙、锰、镁等元素的有价利用,同时可以回收钒,降低生产成本。

860

860

0

0

本发明涉及钢铁冶金领域,公开了一种提高烧结矿成品率的方法。所述提高烧结矿成品率的方法包括:(1)将烧结物料以及可选的返矿加清水进行第一次混合,所述返矿的用量为所述烧结物料的30重量%以下,所述返矿为粒径5mm以下的钒钛烧结矿;(2)将步骤(1)得到的混合料与混合料强化液进行第二次混合;(3)将步骤(2)得到的混合料进行布料、点火、烧结,其中,所述混合料强化液是由玉米淀粉:温水=(0.05‑1):99的比例进行配制,所述温水温度为40‑80℃。本发明所提供的的方法可以改善混合料粒度组成,进而提高烧结矿成品率。

984

984

0

0

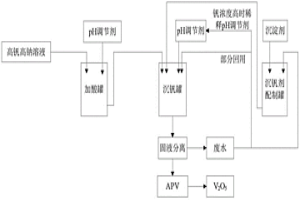

本发明涉及从高钒高钠溶液中沉钒的方法,属于冶金技术领域。本发明解决的技术问题是提供从高钒高钠溶液中沉钒的方法。该方法先预热高钒高钠溶液,然后再将其与水、沉钒剂溶液和pH调节剂混合沉钒,沉钒后,将混合液固液分离,液体为沉钒废水,固体洗涤后煅烧,得到五氧化二钒。与现有技术相比,本发明使用高钒高钠溶液进行沉淀,工艺简单,废水产生量少,降低了生产成本;且反应条件温和,不易沉废,产品质量好,沉钒后上层液钒浓度低,钒收率高。

1131

1131

0

0

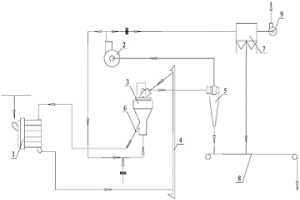

本发明公开了一种用于矿物料粉磨分级选矿的一体化设备系统,属于冶金生产设备设计制造技术领域。提供一种能将粉磨、分级选矿工作连为一体,从而有效提交生产效率的用于矿物料粉磨分级选矿的一体化设备系统。所述的一体化设备系统包括干式粉磨机和含有系统循环风机的干式选粉机,所述干式粉磨机的物料输出端与所述干式选粉机的物料输入端连接;通过所述干式粉磨机粉磨后的矿物粉料进入所述的干式选粉机后,在所述系统循环风机输出的分级风的作用下,分级为需要粒级的粉料成品。

742

742

0

0

本发明属于钢铁冶金技术领域,具体涉及一种降低半钢脱硫铁损的钝化石灰脱硫剂及其制备方法和用途。现有的脱硫剂在半钢脱硫时扒渣铁损较高、钢铁料消耗较大、成本较高,本发明提供一种钝化石灰脱硫剂及其制备方法,脱硫剂的组成包括:1~8重量份的钠盐,86~95重量份的石灰,0.5~1.5份的钝化剂。使用时将钠盐、石灰粉碎、混合,与钝化镁粉采用复合喷吹法脱硫。本发明所述的钝化石灰脱硫剂提高了脱硫效果,脱硫渣中铁、渣分离效果明显,扒除脱硫渣时间减少30%~60%;渣中带铁减少,降低半钢脱硫过程铁损8~12公斤/吨铁。

807

807

0

0

本发明属于冶金技术领域,具体涉及一种半钢炼钢转炉出钢低成本脱氧及控氮的方法。本发明半钢炼钢转炉出钢低成本脱氧及控氮的方法,当终点钢水氧活度≥800ppm时,出钢1/4~1/3时先采用增碳剂进行预脱氧;出钢1/3后采用硅铁进行脱氧;出钢结束后在炉后吹氩平台采用铝线进行彻底脱氧;当终点钢水500ppm≤氧活度<800ppm时,出钢1/3后直接采用增碳剂进行预脱氧;保证出钢后钢水氧活度>50ppm,出钢结束后在炉后吹氩平台采用铝线进行彻底脱氧。本发明脱氧控氮工艺能有效减少脱氧材料消耗,降低生产成本,节约资源,同时,能降低出钢过程增氮量,增氮能稳定控制在5ppm以内,保证了钢的性能。

996

996

0

0

本发明属于冶金技术领域,具体涉及一种半钢炼钢转炉出钢脱氧工艺。本发明半钢高拉碳条件下的出钢脱氧工艺:当转炉终点钢水中0.10%≤碳的质量百分含量<0.20%时,出钢1/3时加入增碳剂进行预脱氧;出钢结束后在炉后吹氩平台加入脱氧剂进行彻底脱氧;当转炉终点钢水中碳的质量百分含量≥0.20%时,出钢不脱氧,直接在炉后吹氩平台加入脱氧剂进行定氧,根据定氧值加入脱氧剂,出钢过程和出钢结束均对钢包底吹氩。本发明半钢高拉碳条件下的出钢脱氧工艺能降低脱氧材料消耗,降低生产成本,同时能减少出钢过程增氮量。

694

694

0

0

本发明属于钢铁冶金技术领域,具体涉及一种高海拔地区RH深脱碳的方法,通过在真空脱碳过程,结合钢包底吹氩工艺,改善脱碳动力学条件,提高真空脱碳能力。具体是从转炉终点碳氧控制、RH吹氩量控制、RH吹氩时刻控制以达到进一步降低真空氧脱碳(VCD)后碳含量的目的,工艺条件控制如下:(1)转炉终点碳氧控制:转炉终点碳为0.02%~0.07%,氧活度为400ppm~900ppm;(2)RH吹氩时刻:RH进站进行底吹氩气,真空度≤3mbar,真空脱碳时间≥8min,真空脱碳结束后同时停止吹氩;(3)RH吹氩量控制:以钢包液面不大翻为原则。

本发明公开的利用钒钛磁铁矿真空碳热原位反应烧结制备铁基摩擦材料的方法是先将钒钛磁铁精矿粉和还原剂石墨粉球磨混合均匀后进行真空碳热预还原,然后再与铁粉、润滑剂石墨粉、铜粉、锡粉、铅粉和硬脂酸锌粉进行二次球磨,混合均匀后经冷压制制成压坯,并将压坯置于真空烧结炉中进行烧结。由于本发明采用的是真空预还原+冷压+真空无压烧结的技术方案,因而可在不具备热压烧结条件下,用天然钒钛磁铁精矿粉制备出了铁基摩擦材料,填补了在没有热压烧结条件下利用真空碳热原位反应烧结法来制备铁基摩擦材料的空白,使获得的材料具有原位合成和粉末冶金技术的优点,而且基于真空烧结炉就可以实现材料制备,大大节约了设备的投资成本。

932

932

0

0

本发明公开了一种双金属耐磨无缝复合钢管,其特征在于:包括内层钢管以及冶金结合在该内层钢管上的外层钢管,所述外层钢管由304不锈钢材料制作而成,所述内层钢管由9Cr18MoVNb材料制作而成。本发明不仅结构简单,而且成本低廉,还能满足耐腐蚀以及耐磨要求,因此适合推广应用。

917

917

0

0

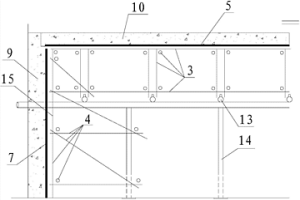

本发明公开了一种于加热炉内衬层的快速施工方法,属于冶金生产设设计制造技术领域。提供一种施工成本低,在炉墙浇筑施工完成后,又能同时对炉顶和炉底进行交叉施工的用于加热炉内衬层的快速施工方法。所述的快速施工方法包括以下步骤,利用加热炉水梁和立柱作为支撑骨架,以该支撑骨架为基础,先采用脚手架管在加热炉四周架设三角衍架,在支撑骨架上部架设满堂支架;然后将炉墙内衬层浇筑模板和炉顶内衬层浇筑模板分别固定到三角衍架和满堂支架上;接着进行炉墙耐火内衬层的浇筑和养护;随后拆除三角衍架,接着同时进行炉顶耐火内衬层的浇筑和炉底耐火砖层的砌筑;最后拆除全部脚手架管和模板,并浇筑修补位于炉底耐火砖层上的脚手眼孔进行。

967

967

0

0

本发明属化工冶金领域,具体涉及低品位钛矿制备高品位人造金红石的方法。本发明所要解决的技术问题是提供一种制造高品位人造金红石的方法,包括以下步骤:a、将低品位钛矿进行电选,得到电选精矿;b、电选精矿在800~1000℃氧化焙烧,得氧化矿;c、氧化矿在700~850℃还原焙烧,得到改性矿;d、改性矿分别酸浸、碱浸,洗涤后得人造金红石初品;e、将人造金红石初品进行煅烧,得到人造金红石成品。该方法具有工艺简单、效率高、成本低、产品质量好等优点。

937

937

0

0

本发明涉及钒火法冶金技术领域,公开了一种钠化钒渣的分级处理方法。该方法包括以下步骤:(1)将出炉熔融态的钒渣加入冶炼炉中并加入钠化剂,然后对钒渣喷吹氧气或空气进行反应,反应过程中通过外部供热使钒渣始终保持熔融状态,其中,钒渣与钠化剂的用量比为3~10:1;(2)反应结束后停止外部供热以及喷吹氧气或空气,同时在冶炼炉上加保温盖使钒渣随炉自然冷却,待钒渣中的富钒相充分上浮后,脱模得到钒渣饼;(3)分离钒渣饼中的富钒相,并将富钒相加入水中进行浸出;(4)浸出结束后进行过滤,得到含钒溶液和提钒尾渣。该方法具有热损失少、钒渣处理量小、钒浸出率高、浸出时间短等优点。

740

740

0

0

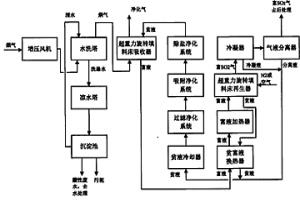

本发明通过超重力旋转填料床在离子液、有机胺等脱硫溶剂的烟气脱硫过程及脱硫溶剂再生过程中的应用,以及采用氮气、空气等气体作为气提气参与脱硫溶剂中SO2的解吸和脱硫溶剂的再生,并结合脱硫溶剂的过滤净化、吸附净化及除盐净化技术,形成了具备低设备投资、低运行能耗、高脱硫稳定性特点的,兼顾烟气脱硫治理和硫污染物资源化利用的超重力溶剂循环吸收法法烟气脱硫工艺。本发明所述技术内容可广泛应用于钢铁、有色冶金、火电、化工、建材等行业的烟气脱硫领域。

957

957

0

0

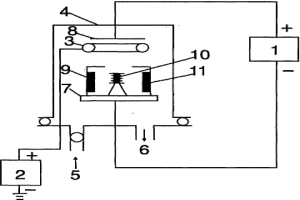

利用废水中的阳离子吸收烟气中SO2的方法,涉及一种烟气净化方法。 具体操作方法是:(一)用风机抽出含有SO2烟气,并将含有SO2烟气通过气 罐中;(二)从气罐上部喷淋炼钢厂含有阳离子的污泥水,用污泥水吸收烟 气中SO2;(三)净化的烟气从气罐出口排出。本发明还可以采用多级喷淋 净化方法,即将至少二个气罐通过连接管道串联,在每个气罐内喷淋炼钢 厂污泥水。所用的炼钢厂污泥水中,含有Ca2+、H+阳离子,pH值为7.5-12。 Ca2+阳离子浓度为50-600毫克/升。H+阳离子浓度为1×10-8~1×10-10摩尔/升。 目前在冶金行业中还没有用弱碱性废水或水来吸收烟气中SO2气体的先例,通 过废水来吸收烧结烟气中SO2气体,其吸收率可以达到75%以上,能有效达到 利废和减排的效果。

1034

1034

0

0

本发明涉及高性能陶瓷活塞环制造技术。目前,活塞环表面处理技术主要包括电镀铬、表面氮化、PVD与CVD镀膜、等离子喷钼、等离子喷涂陶瓷涂层等,但都存在不同的性能缺陷,达不到理想的效果。本发明采用双层辉光等离子表面冶金技术,使钼(或铬、钛、钨)元素深入普通低合金钢活塞环表层内,再经真空离子碳化和后续热处理,成为具有高硬度、高耐磨性等良好综合机械性能的陶瓷活塞环。

中冶有色为您提供最新的四川有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!