全部

1229

1229

0

0

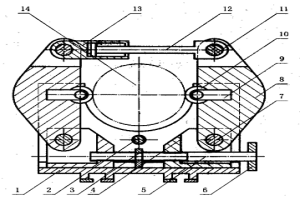

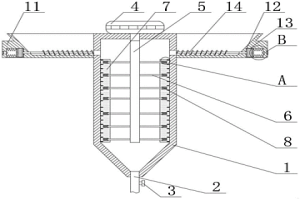

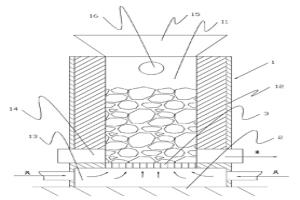

本发明公开了一种机械辗压轧辊表面的毛化强化方法及其装置,用滚轮10辗压轧辊14的表面,将滚轮10的表面形貌复印到轧辊14的表面上,实现轧辊表面毛化或强化。压杆8、刀杆9及滚轮10对称布置在轧辊14的两边。启动油缸13,油缸13的工作腔进油带动活塞杆12运动,它经活塞杆轴销11依次带动压杆8、刀杆9及滚轮10动作,滚轮10顶紧轧辊14,轧辊14在机床主轴驱动下旋转时,滚轮10对轧辊14的相应圆周实施辗压。用传动丝杆2将本装置沿轧辊14轴向进给时,滚轮10对轧辊14的整个外表面实施稳压,辗压所需的巨大压力在本装置内互相抵消,对机床本体无影响。本方法及装置可应用于冶金、有色和造纸行业各类轧辊的表面毛化或强化。

881

881

0

0

本发明公开了一种用于制造带式输送机托辊的高分子复合材料,其配方是:改性工程塑料、氧化镁、石墨,所用材料的配比(重量百分比)为:改性工程塑料:50~80%;氧化镁:10~50%石墨:0.5~2.9%;其中改性工程塑料由尼龙6(PA6)和玻璃纤维按重量3∶1~6∶1重量比例混合后制得,将所有材料按配比(重量百分比)混料后再经双螺杆造粒机混炼、挤出拉丝、水槽冷却、切粒、干燥制得,用本发明的高分子复合材料制作的托辊具有制作工艺简单、耐磨损、抗腐蚀、抗冲击、强度高、质量轻、抗静电、抗老化、阻燃、成本低、可大大延长托辊的使用寿命,可广泛用于冶金、矿山、建材、火力发电等行业。

1221

1221

0

0

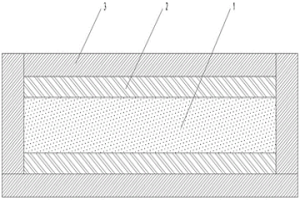

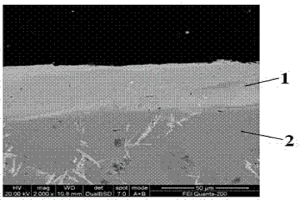

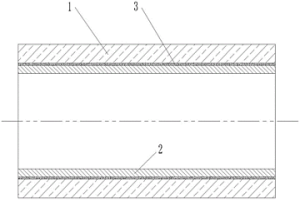

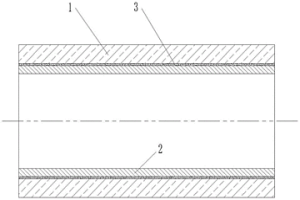

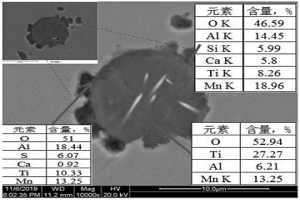

本发明公开了一种热轧粉末高速钢‑不锈钢复合钢板,包括:至少一层热轧成型的粉末高速钢芯层(1)和至少两层耐腐蚀不锈钢层(2),所述耐腐蚀不锈钢层(2)与所述粉末高速钢芯层(1)交替夹持设置,且所述耐腐蚀不锈钢层(2)与所述粉末高速钢芯层(1)相互烧结冶金结合。以及该热轧粉末高速钢‑不锈钢复合钢板的制造方法。高速钢粉末与不锈钢板材制成复合坯料后,通过热轧工艺生产粉末高速钢‑不锈钢复合板材,可使复合板材兼具粉末冶金合金的优点,且具有生产效率高、可生产规格多、可实现大规模生产等优点。

1153

1153

0

0

本发明公开了一种应用于冶金炼钢及机械铸造所使用的锰铁合金生产方法。先将锰含量大于20%的锰矿石、还原剂、发热剂、催化剂分别破碎研磨成颗粒粉料按重量百分比混匀再加入粘结剂制成复合锰合金球团,复合锰合金球团经冲天炉熔化成液态含锰渣料后直接转入感应炉中,并同时采用导电电极进行升温与还原。向感应炉中加入导电熔渣及铁矿石和废钢,在感应线圈及导电电极加热下,加入不同的渣系和还原剂形成含锰铁液渣还原气氛,将含锰铁液渣中的化合态锰铁还原成金属间化合物的锰铁合金,经铸造变成固态锰铁合金。用此方法生产锰铁合金可降低能耗、减少环境污染、提高生产效率。

1117

1117

0

0

一种用金属锑制备三氧化二锑(锑白)的方法, 属冶金工艺,该法是用一种锑白炉自热氧化挥发生 产三氧化二锑,采用的锑白炉似小型反射炉,炉内 设有两个圆柱形反应室,反应室下部装有空气管, 插入锑熔体中鼓风;在反应室内装有出口向下的空 气管,向锑熔体表面鼓风,当锑熔化后,在反应室 内被空气中的氧氧化生成的Sb2O3进入烟道剧烈冷却 成球状的Sb2O3,这种产品适用于搪瓷、油漆和阻燃 剂等工业部门。

937

937

0

0

一种制取焦锑酸钠的湿法工艺,属有色湿法冶 金,方法是将Sb2O3,NaOH,H2O2按比例加入反应釜 内,在温度25~150℃,压力1~3atm条件下,搅拌反 应生成焦锑酸钠(Na2H2Sb2O7·6H2O),反应式如下:2NaOH+Sb2O3+2H2O2+4H2O=Na2H2Sb2O7·6H2O 溶液进行结晶,结晶条件是:温度0~160℃,压力 1~3atm,结晶经过滤、洗涤得焦锑酸钠,适用作高 级玻璃澄清剂及阻燃助剂,有明显的经济效益。

892

892

0

0

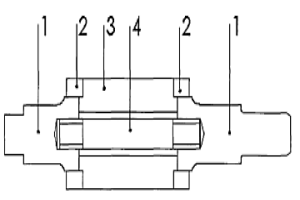

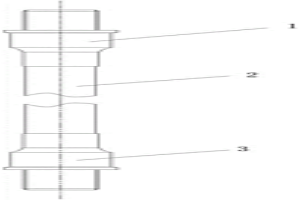

一种预应力厚壁辊套组合轧辊,属于冶金机械技术领域。包括螺母端套、压环2、辊套3和螺栓芯轴4,其特征在于:将螺母端套(1)、螺栓芯轴(4)加热膨胀后与辊套(3)联接,冷却至常温后,由于螺栓芯轴(4)收缩,两螺母端套(1)对厚壁辊套(3)施加相应预应力,螺母端套(1)与辊套(3)连接处加工到相同尺寸,同时与压环(2)保持过盈联接;辊套(3)的厚度为ΦD为轧辊辊身直径,Φd为轧辊辊颈直径。优点在于,结构稳定,解决了辊套轧辊使用中辊套容易破裂的问题,与整体轧辊相比,螺母端套、螺栓芯轴可反复使用,轧辊使用寿命可成倍提高,可大改小多次使用,报废后贵重合金可全部回收,节能降耗。

1057

1057

0

0

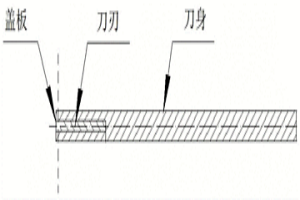

本发明公开了一种复合刀坯及其制备方法,包括刀身,刀身的前端设有刀刃;刀身采用2Cr13不锈钢或3Cr13不锈钢制备而成;刀刃采用10Cr15MoV合金粉末制备而成,刀身至少三面包裹刀刃,刀刃与刀身冶金结合。本发明的复合刀坯,包括刀身和布设在刀身前端的刀刃,刀刃采用10Cr15MoV合金粉末,具有高的硬度和耐磨性,刀身用低碳不锈钢材料3Cr13或2Cr13,有好耐腐蚀性和韧性,刀身与刀刃冶金复合,使得该双金属的复合刀坯,充分发挥低碳不锈钢材料和合金粉末材料的优势,既有好的耐腐蚀性能,又有好的锋利度且锋利持久性,且仅刀刃使用10Cr15MoV合金粉末,降低了复合刀坯的成本,且能实现大批量生产。

1007

1007

0

0

本发明公开了一种应用于冶金炼钢及机械铸造使用锰合金的生产工艺。将锰含量大于20%的锰矿配加还原剂、发热剂、催化剂分别破碎研磨成颗粒粉料后按比例混匀再加入粘结剂制成复合锰合金球团。将复合锰合金球团经竖炉或冲天炉熔化成液态含锰渣料后直接转入电弧炉或感应炉配加电渣炉中,在电弧炉电极或感应线圈和电渣炉电极加热下,配制不同的渣系形成有利于含锰液渣还原的气氛,将含锰液渣中的化合态锰还原成金属间结合的锰合金。用此生产工艺还可将锰含量为30.5%的锰矿球团经竖炉或冲天炉熔化后直接入交流电弧炉或中频感应炉配加的电渣炉中生产出锰铁合金或硅锰合金。本工艺降低了能耗、减少环境污染、提高了生产效率,可推广。

1031

1031

0

0

本发明涉及一种锑冶金火法精炼除铅的除铅剂,特别适用于锑反射炉精炼除铅。它由锑与硅或硼或磷的含氧酸根所组成,分子式为SbnRm,式中m为锑化合价,R、n分别为硅或硼或磷的含氧酸根及其化合价。该除铅剂可通过水溶液反应或高温合成制取,工艺简单,操作容易。它直接加入反射炉精炼除铅,可使锑中的铅含量降至0.025%,解决了锑反射炉精炼不能深度除铅的技术难题,对合理利用锑资源有重大意义,且经济效益显著。

826

826

0

0

本发明公开了一种基于电火花沉积的非晶纳米晶涂层制备方法。非晶纳米晶涂层各元素的化学成分按重量百分比为:4%~8.82%B,6%~72%Mo,0~15%Cr,0~15%Ni, 0~15%Mn, 0~15%V, Fe是余量;先采用粉末冶金工艺制备得到Fe2B-Mo2FeB2基金属陶瓷或Mo2FeB2基金属陶瓷的电极材料,然后对电极材料进行电火花沉积,并用惰性气体进行保护,其流量为0.01~10L/min,沉积的工艺参数为:输出功率为2000~8000W,输出电压为100~300V,沉积速率为0.5~10min/cm2。该制备方法使得电火花沉积的效率显著提高,涂层中非晶纳米晶相对含量的控制方便简单。

822

822

0

0

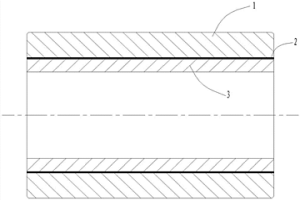

本实用新型公开了一种耐腐蚀HRB600E复合抗震钢筋,包括:不锈钢耐腐蚀外层和HRB600碳钢芯,所述不锈钢耐腐蚀外层包覆在所述HRB600碳钢芯外周,所述不锈钢耐腐蚀外层与所述HRB600碳钢芯组坯后热轧形成冶金结合过渡层;所述不锈钢耐腐蚀外层的厚度为0.10mm‑1.50mm,所述不锈钢耐腐蚀外层厚度为所述复合抗震钢筋半径的0.6%‑10%,所述冶金结合过渡层的厚度为0.02mm‑0.15mm,所述复合抗震钢筋长度为0.01m‑1000m。该复合钢筋具有良好的韧性性能,抗弯折能力大大提高,且强度大大提高;同时,内外层之间的冶金结合,使得两者相接触处相互渗透熔合形成中间过渡层,大大提高了该复合钢筋的整体性。

1190

1190

0

0

本实用新型提供一种大桥缆索用高强耐腐蚀不锈钢覆层钢丝,由不锈钢耐腐蚀外层与高强钢芯组坯后经热轧冷拔工艺成型,其包括不锈钢耐腐蚀外层、高强钢芯和冶金结合过渡层,所述不锈钢耐腐蚀外层包覆在所述高强钢芯外周,所述不锈钢耐腐蚀外层与所述高强钢芯组坯后热轧使其接触面形成所述冶金结合过渡层;所述大桥缆索用高强耐腐蚀不锈钢覆层钢丝直径为3‑7mm,所述不锈钢耐腐蚀外层厚度为所述大桥缆索用高强耐腐蚀不锈钢覆层钢丝直径的1‑8%,所述冶金结合过渡层的厚度为0.02mm‑0.10mm。本实用新型提供的高大桥缆索用高强耐腐蚀不锈钢覆层钢丝,大桥缆索用高强耐腐蚀不锈钢覆层钢丝,具有高强度、耐腐蚀性能优良、性能稳定的特点。

1048

1048

0

0

本发明公开了一种不锈钢复合精轧螺纹钢筋,包括:不锈钢耐腐蚀外层和低合金钢钢芯,以及所述不锈钢耐腐蚀外层与所述低合金钢钢芯在复合过程中热轧渗透所形成的冶金结合过渡层,所述不锈钢耐腐蚀外层包覆在所述低合金钢钢芯外周,所述冶金结合过渡层是从所述不锈钢耐腐蚀外层至所述低合金钢钢芯均匀渗透的延伸结合层;所述不锈钢耐腐蚀外层的厚度为0.10mm‑2.00mm,所述冶金结合过渡层的厚度为0.02mm‑0.15mm,所述不锈钢耐腐蚀外层厚度是所述精轧螺纹钢筋半径的0.6%‑10%。

978

978

0

0

本发明提供一种大桥缆索用高强耐腐蚀不锈钢覆层钢丝,包括不锈钢耐腐蚀外层、高强钢芯和冶金结合过渡层,所述不锈钢耐腐蚀外层与所述高强钢芯组坯后热轧使其接触面形成所述冶金结合过渡层;所述大桥缆索用高强耐腐蚀不锈钢覆层钢丝直径为3‑7mm,所述不锈钢耐腐蚀外层厚度为所述复合钢丝直径的1‑8%,所述冶金结合过渡层的厚度为0.02mm‑0.10mm;所述高强钢芯由合金钢制成,其包括按重量百分比计的如下成分:C:0.8‑0.95%,Si:0.8‑1.3%,Mn:0.6‑0.9%,Cr:0.2‑0.4%,Mo:0.05‑0.2%,Ni:0.1‑0.3%,Ti:0.02‑0.08%,V:0.03‑0.08%,Al:0.02‑0.06%,余量为Fe及不可避免的杂质。本发明提供的高大桥缆索用高强耐腐蚀不锈钢覆层钢丝,大桥缆索用高强耐腐蚀不锈钢覆层钢丝,具有高强度、耐腐蚀、性能优良、性能稳定的特点。

1139

1139

0

0

本发明公开了一种耐腐蚀HRB600E复合抗震钢筋,包括:不锈钢耐腐蚀外层和HRB600碳钢芯,所述不锈钢耐腐蚀外层包覆在所述HRB600碳钢芯外周,所述不锈钢耐腐蚀外层与所述HRB600碳钢芯组坯后热轧形成冶金结合过渡层;所述不锈钢耐腐蚀外层的厚度为0.10mm‑1.50mm,所述不锈钢耐腐蚀外层厚度为所述复合钢筋半径的0.6%‑10%,所述冶金结合过渡层的厚度为0.02mm‑0.15mm。以及公开了一种耐腐蚀HRB600E复合抗震钢筋的制造方法。该复合钢筋具有良好的韧性性能,抗弯折能力大大提高,且强度大大提高;同时,内外层之间的冶金结合,使得两者相接触处相互渗透熔合形成中间过渡层,大大提高了该复合钢筋的整体性。

1138

1138

0

0

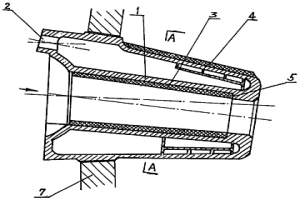

本实用新型公开了一种应用于冶金高炉送风系统的节能长效风口小套,在风口小套1与热风接触的内壁表面内套上有耐磨、耐高温的耐火衬套3,热风在通过风口小套1时传导到风口小套1内冷却水的热量减少,可降低热风的温度与热量损失。在风口小套1前端的外壁上设计有筋条6、6′,筋条6与6′之间涂敷有耐火保温层4,它可防止当液态的锌、铅或铁滴落在风口上方上时对风品小套1的铜壁造成熔蚀。把这种风口小套用于冶金高炉,开通冷却水从进水口2′进入风口小套1的内腔再从出水口2出来以冷却风口小套1不致使风口小套1烧坏。这种结构形状的风口小套可应用各种公称容量的冶金高炉。

817

817

0

0

本发明公开了一种不锈钢复合耐火钢筋,包括:不锈钢耐腐蚀外层、耐火钢钢芯和冶金结合过渡层,不锈钢耐腐蚀外层包覆在耐火钢钢芯外周,不锈钢耐腐蚀外层与耐火钢钢芯组坯后热轧使得两者相互渗透而形成冶金结合过渡层;不锈钢耐腐蚀外层、所述耐火钢钢芯与冶金结合过渡层的厚度之比为1:(10‑200):(0.1‑5)。

723

723

0

0

本实用新型公开了一种不锈钢覆层抽油杆,包括:上接头、杆体和下接头,所述上接头和所述下接头分别设置在所述杆体的两端,所述杆体包括低合金钢内芯和耐腐不锈钢外层,所述低合金钢内芯为圆钢棒,所述耐腐不锈钢外层为冶金结合的耐腐蚀不锈钢包覆层,所述耐腐不锈钢外层包覆在所述低合金钢内芯的外周,且所述耐腐不锈钢外层与所述低合金钢内芯之间为冶金结合。通过将杆体制作成外层为不锈钢、内芯为低合金钢的复合结构,并且内外层之间通过冶金结合,使得该不锈钢覆层抽油杆由于外部的不锈钢层保护而耐腐蚀性大大提高,由于内芯的低合金钢结构而强度大大提高,由于两者之间的冶金结合而耐疲劳性和整体强度更加优异。

927

927

0

0

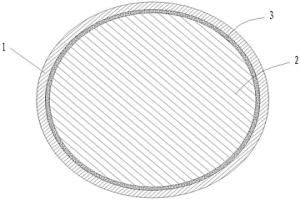

本实用新型公开了一种压力铸造复合辊套,包括:辊套外层、辊套内层和冶金结合层,辊套内层为预制的低碳无缝钢管,辊套外层为现浇的耐磨合金钢层,冶金结合层为现浇制作辊套外层时合金钢液与熔融的低碳无缝钢管表层相互渗透扩散而形成的结合层;辊套外层厚度为20mm‑150mm,辊套内层厚度为10mm‑60mm,冶金结合层厚度为0.1mm‑2.0mm,复合辊套在轴向方向的长度为10cm‑500cm。通过限定辊套外层、辊套内层和冶金结合层的厚度,以及三者之间的厚度比例,可以在不降低复合辊套强度的前提下,最大限度地提高了其耐磨性能和韧性度,达到了这三项性能的最佳组合。

764

764

0

0

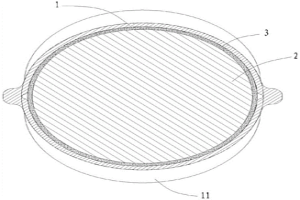

本发明公开了一种压力铸造复合辊套,包括:辊套外层(1)、辊套内层(2)和冶金结合层(3),所述辊套内层(2)为预制的低碳无缝钢管,所述辊套外层(1)为现浇的耐磨合金钢层,所述冶金结合层(3)为现浇制作所述辊套外层(1)时合金钢液与熔融的低碳无缝钢管表层相互渗透扩散而形成的结合层;所述辊套外层(1)厚度为20mm‑150mm,所述辊套内层(2)厚度为10mm‑60mm,所述冶金结合层(3)厚度为0.1mm‑2.0mm。通过限定辊套外层、辊套内层和冶金结合层的厚度,以及三者之间的厚度比例,是经过多次试验论证以及多次现场实践验证,被证明这样的厚度和厚度比限定,可以在不降低复合辊套强度的前提下,最大限度地提高了其耐磨性能和韧性度,达到了这三项性能的最佳组合。

1235

1235

0

0

一种用直接烧成法生产彩色水泥的方法。本发明 是把一定比例的工业冶金废渣或矿石等金属氧化物 与水泥生料混合粉磨,经高温锻烧成彩色水泥熟料, 然后往熟料中掺入一定比例的添加剂,共同粉磨成 彩色水泥成品。用这种方法生产彩色水泥,光泽均匀 耐久,生产成本低,并能综合利用工业冶金废渣。

1158

1158

0

0

本发明公开了一种轧辊辊套,包括:外工作层、中间复合层和内层无缝管,内层无缝管为预制的低碳无缝钢管,外工作层为预制的耐磨合金钢层;中间复合层为现浇合金液、铝热剂和造渣剂与现浇合金液反应生成的铁水以及外工作层、内层无缝管表层遇现浇合金液熔化的铁水相结合形成的复合层;外工作层、中间复合层和内层无缝管三者之间为冶金结合。以及公开了一种轧辊辊套的制造方法、包括该轧辊辊套的轧辊。通过采用复合的中间过渡层,即在现浇合金液浇铸时,铝热剂和造渣剂与合金液发生铝热反应而生成铁水、外工作层内表面、无缝钢管外表面遇高温熔化成铁水以及现浇的合金液相互渗入,共同形成中间复合层,从而实现了外工作层、内层无缝管与中间复合层的完全冶金结合,这样能够实现外工作层与内层无缝管牢固结合。

795

795

0

0

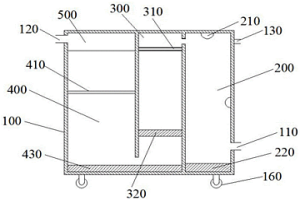

本发明涉及搅拌装置技术领域,尤其为一种冶金用物料搅拌装置,包括搅拌桶,所述搅拌桶上端固定连接有第一电机,且第一电机的主轴贯穿搅拌桶,所述第一电机的主轴下端固定连接有支撑杆,所述支撑杆左右两端均固定连接有搅拌杆,本发明通过设置的刮板和卡块,在搅拌桶内添加完物料后,第一电机启动带动支撑杆转动,从而通过搅拌杆带动刮板转动,使刮板在搅拌桶的内壁上滑动,将搅拌桶内壁上附着的物料从搅拌桶内壁上刮除,在搅拌桶内壁上凝结了块状物料时,凝结的物料往往表面不平,第二弹簧将卡块从刮板内推出,随着刮板的转动将凝结的块状物料打碎,防止物料凝结在搅拌桶内壁上,不仅浪费物料且导致搅拌桶不方便清洗。

769

769

0

0

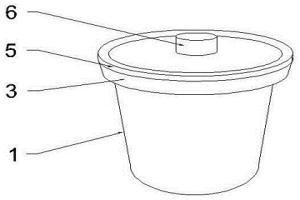

本实用新型公开了一种锑矿石底吹氧化粗炼冶金炉,该炉包括炉体,炉体顶部或上部侧面设有炉料投入口,炉体在炉膛底部的位置设有气流分布板,风机通过该气流分布板从炉膛底部向上送风,炉体顶部或上部侧面设有使烟气进入冷凝收尘系统的烟气出口,炉体底部有炉渣排口。本实用新型综合了现有鼓风炉、平炉、焙烧炉的特点,具有高料柱、薄料层、低焦率、回收率高的特点。

1210

1210

0

0

本申请属于冶金技术领域,具体涉及一种钙钛合金包芯线,包括:包覆层和包裹于所述包覆层内的包芯,所述包芯为钙钛合金,其可以提高氧化物夹杂的效果。

830

830

0

0

本实用新型公开一种冶金除尘装置,包括依次连通的进气通道、加湿室、干燥室、磁吸室和出气通道,加湿室、干燥室和磁吸室分别设置于箱体内,加湿室包括喷洒设备,喷洒设备与加湿室的壁面转动连接,且喷洒设备的喷头朝向加湿室的中间区域;箱体还设置有进入通道和流出通道,进入通道连通喷洒设备;加湿室内还设置第一收集设备,第一收集设备和流出通道连通;干燥室包括干燥层,干燥层固定于干燥室的壁面上;磁吸室包括磁吸设备,磁吸设备固定于磁吸室的壁面上。本实用新型提出技术方案中废气通过加湿室去除可溶解性或颗粒杂质,再在干燥室内吸附水分,最后在磁吸室内再次吸附去除杂质,废气经过多级处理,最大程度的降低了废气中有害杂质的含量。

1124

1124

0

0

本实用新型提供一种粉末冶金成型机用的型腔机构,它包括有圆柱形的座体,座体外周面上设有外螺纹,座体顶部扩展形成承托环,承托环顶部边缘处设有阶梯状的垫板槽,垫板槽内安装有垫片,座体中心设有型孔,型孔内活动装配有型芯。本实用新型在采用上述方案后,将原一体式结构改为分体式结构,承托面由垫片执行,承托面被磨损后只需要更换垫片即可,无需整体更换,可以大大降低企业的生产成本,同时更换速度快,可以节省大量时间进行生产。

中冶有色为您提供最新的湖南娄底有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!