全部

978

978

0

0

本发明公开了一种液压油及其制备方法,属于冶金领域。本发明是要解决普通液压油对油泵及液压阀损害大、使用成本高的问题。本发明提供一种液压油,由水乙二醇和难燃液压油组成,按重量配比为:水乙二醇∶难燃液压油=100∶3~7。该液压油的制备方法是将水乙二醇与难燃液压油按重量配比为100∶3~7混合均匀即可。该液压油对油泵及液压阀损害小,具有抗磨、润滑、防锈、防腐等作用,能有效增加液压元件的使用寿命及降低液压油缸漏油现象,并且适用于高温环境使用,该液压油制备方法简单,应用前景广阔。

912

912

0

0

本发明公开了一种连铸中间包在换包过程中的大方坯的二次冷却方法,属于冶金生产技术领域。提供一种在在线换中间包连续浇铸大方坯的过程中,可以有效保证扇形段大方尾坯浇铸质量的连铸中间包换包过程中大方坯的二次冷却方法。所述二次冷却方法包括中间包换包时,结晶器停机后,滞留在结晶器下方出口处外侧的扇形段大方尾坯的二次冷却,所述扇形段大方尾坯依次通过五个喷淋冷却区进行二次冷却,五个喷淋冷却区沿冷却方向的冷却强度依次为45~61.5L/(m2·min),8.2~11.7L/(m2·min),6.8~8.0L/(m2·min),4.5~5.5L/(m2·min),1.4~2.0L/(m2·min)。

1108

1108

0

0

本发明公开了一种钒分级浸出的方法,属于冶金领域。一种钒分级浸出的方法:通过依次调节含钒浸出料浆pH,依次进行分级浸出,包括10≤pH<13的一级浸出,7≤pH<10的二级浸出,6≤pH<7的三级浸出,4≤pH<5的四级浸出,2.5≤pH<3的五级浸出;1.5≤pH<2.5的六级浸出,1.0≤pH<1.5的七级浸出。本发明方法根据V5+在不同pH浸出液中的存在形式和颜色,创造性的提供了一种钒分级进出方法,产生不同的浸出产品,显著提高了钒浸出率,分级累计浸出率可到96%以上;可以根据钙化焙烧熟料中V5+的存在形式,灵活选择浸出级别,减少分级次数,降低成本,现场实施性强,具有广阔的推广价值。

926

926

0

0

本发明属于钢铁冶金技术领域,特别涉及一种高炉冶炼钒钛磁铁矿的方法。本发明所要 解决的技术问题是提供一种成本较低的高炉冶炼钒钛磁铁矿的方法,该方法为将烧结矿、混 合球团矿、全钒钛球团矿和块矿按照下述重量百分比加入高炉中冶炼:60%≤烧结矿≤70%∶ 0≤混合球团矿≤30%∶0<全钒钛球团矿≤30%∶3%≤块矿≤7%;其中,全钒钛球团矿的百分 含量不为0,混合球团矿和全钒钛球团矿总和为30%。本发明方法高炉冶炼终渣成分TiO2为21 ~23%,在目前高炉正常冶炼适宜范围内,对高炉稳定顺行没有影响。并且将烧结矿中的 TiO2含量降低,增加了球团矿中的TiO2含量,提高了高炉冶炼原料中钒钛矿的比例,降低了 炼铁成本。

1017

1017

0

0

本发明涉及生产42CrMo钢无缝钢管的方法,属于冶金领域。本发明所解决的技术问题是提供了一种生产42CrMo钢无缝钢管的方法,该方法可以生产得到全截面硬度均匀的无缝钢管。本发明生产42CrMo钢无缝钢管的方法,包括钢水冶炼、铸坯、热轧、热处理步骤,所述热处理步骤如下:a、热轧后的钢管淬火加热至800~900℃,然后用水冷却,其中,钢管的外表面以喷淋的方式冷却,钢管的内表面以内轴流的方式冷却,冷却时先开始内轴流,然后进行钢管外表面喷淋,冷却结束时先停止内轴流,然后停止钢管外表面喷淋;b、钢管冷至室温后进行回火,回火加热温度为520~620℃。

784

784

0

0

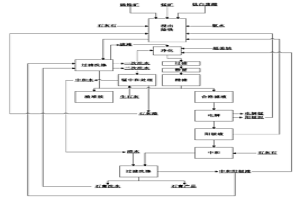

本发明涉及利用硫酸法钛白废酸生产锌的方法,属于冶金领域。本发明所解决的技术问题是提供了一种利用硫酸法钛白废酸生产锌的方法。本发明方法包括如下步骤:a、将含锌原料与硫酸法钛白废酸混合,制得一次浸出液和滤饼;b、将含锌原料、一次浸出液、电解锌的废电解液混合进行二次浸取,制得二次浸出液;c、于二次浸出液中加入石灰乳调节溶液pH值为5.0~6,过滤,滤液备用;d、c步骤所得滤液中加入氧化剂,并调节溶液pH值为5.0~5.4,过滤,滤液备用;e、d步骤所得滤液中加入锌置换镉,过滤,滤液备用;f、调节e步骤所得滤液的pH值为7.5~8.0,过滤,收集滤饼和滤液备用;g、f步骤所得滤饼加入硫酸溶解,过滤,所得滤液中加入过量锌,再次过滤,滤液电解得到金属锌。

1118

1118

0

0

本发明涉及一种以攀西地区含钛原料冶炼制取的TI-AL系金属间化合物,其100KG攀西地区含钛原料中配有如下重量配比的辅助材料:金属铝75~115KG、钙质冶金辅料15~25KG、氯酸钾18~28KG、钙-钠系处理剂1.5~3.5KG;同时还可配有以下重量配比的两种辅助材料中的任意一种或它们的组合:钒系原料3~10KG、铌系原料12~45KG,以及碳原料4~6KG或硅原料3~4KG。本发明原料来源稳定,生产工艺安全可靠,所制取的TI-AL系金属间化合物合金产品质量稳定,能满足现代工业对TI-AL系金属间化合物的技术质量要求;同时本发明还解决了用含杂质高的攀西地区钒钛原料冶炼制取TI-AL系金属间化合物合金产品的技术难题,从而改写了因攀西含钛原料杂质含量高不能生产钛合金的历史,填补了国内的空白。

924

924

0

0

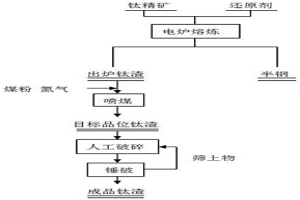

本发明涉及两步法冶炼钛渣的方法,属于冶金领域。本发明提供了两步法冶炼钛渣的方法,包括如下步骤:以钛精矿为冶炼原料,首先电炉冶炼得到TiO2品位为72%±1%的钛渣,然后出渣,出渣过程中向渣盆喷吹还原剂,将出炉钛渣还原成TiO2品位为74%±1%的钛渣产品。与现有钛渣冶炼工艺相比,本发明工艺操作简单,通过控制钛渣还原度,提高渣中FeO含量和降低低价钛氧化物含量,从而降低钛渣黏度,保证炉况顺行和出渣顺行。

1084

1084

0

0

本发明涉及钢铁冶金方法领域,尤其是一种有效改善板坯连铸普碳钢的连铸钢水的可浇性的板坯连铸普碳钢LF脱硫方法,包括如下步骤:a、钢水LF进站作业:确定钢水重量,取样化验钢水成分,测量钢水温度,测量钢水的氧含量;b、LF造渣:依据步骤a取样测得的参数加入精炼渣进行脱硫,所述精炼渣主要成分为CaO‑CaF2;c、步骤b处理完毕后,出站。本发明在冶炼精炼作业现场操作简单、易控制,能稳定控制钢水夹杂物状态,改善该类钢种连铸钢水的可浇性,保证连铸产品的质量,具有较高经济效益。本发明尤其适用于板坯连铸普碳钢LF脱硫工艺之中。

1127

1127

0

0

本发明公开了一种低碳、低硅、含锰的铝镇静钢钢水的精炼方法,属于钢铁冶金技术领域。该精炼方法通过加入石灰和精炼渣适当控制渣量,通过Ca‑Al‑Si质量关联准确喂入钙线,从而稳定控制钢水夹杂物状态,改善该类钢种连铸钢水的可浇性,保证了连铸产品的质量,具有较高的经济效益,推广应用前景良好。

675

675

0

0

本发明属于冶金技术领域,具体涉及低Δr值IF钢冷轧钢板及其制备方法。本发明所解决的技术问题是提供低Δr值IF钢冷轧钢板及其制备方法。本发明的制备方法包括以下步骤:冶炼、热轧、酸轧、退火工艺。本发明方法通过对热轧、冷轧及退火工艺中的参数进行严格控制,制备出强度较高且Δr低于0.10的连续退火IF钢冷轧钢板。本发明的IF钢冷轧钢板Rp0.2为130~150MPa,抗拉强度280~320MPa,伸长率≥45.0%,r90≥2.5,n90≥0.23,

1097

1097

0

0

本发明属于钒的湿法冶金技术领域,具体涉及一种钙化焙烧酸浸液铵氢协同制备高密度多钒酸铵的方法。针对钒渣钙化焙烧酸浸液沉钒产物多钒酸铵密度低,钒损失大,生产成本高等问题,本发明提供了一种钙化焙烧酸浸液铵氢协同制备高密度多钒酸铵的方法,包括以下步骤:a、取钒渣钙化焙烧酸浸液,调节至pH值为2.2~3.8,温度为20℃~75℃,控制NH4+浓度为酸浸液中钒浓度的0.22~0.33倍;b、调节溶液pH值至1.4~1.8,升温至沸腾,进行反应;c、将步骤b得到的产物固液分离、洗涤,干燥,得到高密度多钒酸铵。本发明采用钒渣钙化焙烧酸浸液制备得到了密度0.5g/cm3以上的多钒酸铵,密度较现有方法提高了2倍,同时酸浸液中的钒得到充分回收,经济效益显著。

1156

1156

0

0

本发明涉及冶金领域,尤其是一种型焦成型粘结剂。本发明所要解决的技术问题是提供一种可有效提高冷压成型率的型焦成型粘结剂。型焦成型粘结剂,其特征在于,所述粘结剂按质量份数计,为以下组分:丙三醇为45~55份,二异氰酸酯为18~25份,聚乙烯醇为8~15份,膨润土为3~10份,羧甲基纤维素为1.5~4份,葡甘露聚糖为1~3份,过硫酸铵为1~3份。产品还具有较高的成型性,而且还不产生二次污染。生满足铸造、冶金等的特殊要求,添加剂中不含磷、硫、氯等有害元素。冷压成型前不需对焦粉进行烘干,不需添加其它辅助材料,成本低,方法简单,对环境友好。本发明尤其适用于生产制造焦化生产中的焦成型粘结剂。

1175

1175

0

0

本发明属于冶金技术领域,特别涉及核岛无缝钢管用钢及其生产方法。本发明的核岛无缝钢管用钢化学成分按重量百分比计为:0

734

734

0

0

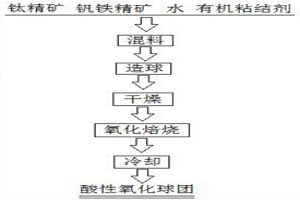

本发明公开了一种钛精矿与钒铁精矿混合精矿酸性氧化球团及其制备方法,属于冶金领域。一种钛精矿与钒铁精矿混合精矿酸性氧化球团的制备方法,该方法包括以下步骤:将钛精矿、钒铁精矿和有机粘结剂,混合均匀后,经造球、干燥、氧化焙烧、冷却,得钛精矿与钒铁精矿混合精矿酸性氧化球团。本发明同时利用了微细粒级钛精矿和钒铁精矿,并外配入有机粘结剂用于造球,在高温氧化气氛下焙烧制备酸性氧化球团,通过对各物料配比和造球、干燥、焙烧工艺的控制,使脱硫率达95%以上,钛精矿与钒铁精矿混合精矿酸性氧化球团的抗压强度>1800N/球,S含量<0.015%,应用前景非常可观。

681

681

0

0

本发明公开了一种在高炉冷却壁中铸入冷却水管的防渗碳施工工艺,属于冶金机械制造技术领域。提供一种在向高炉冷却壁内铸入冷却水管时不会在冷却水管的外表面渗入碳形成渗碳层的防渗碳施工工艺。所述防渗碳施工工艺,包括以下步骤,先弯制冷却水管,并对该弯制的冷却水管进行除锈处理;再在所述冷却水管的外表面上喷涂一层厚度不超过0.10mm~0.15mm的Al2O3;然后再在均涂合格的冷却水管外表面涂刷一层厚度不超过0.2mm的水基锆英粉涂料,并进行干燥处理;最后将冷却水管预埋入铸造型腔,合箱浇注冷却壁,其中的Al2O3涂层是由Al丝熔化后在喷涂过程中与空气中的氧化合后直接形成的。

969

969

0

0

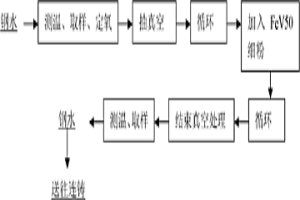

本发明属于钢铁冶金领域,特别涉及一种将钒铁细粉用于RH工位,对钢水进行钒合金化的方法。本发明要解决的技术问题是含钒细粉难以简单有效利用的问题。本发明解决上述的目的在于提供一种将粒度为5~15毫米的FeV50细粉用于RH钢水精炼工位对钢水合金化的方法。该方法不仅对炼钢任务和生产组织无影响,而且使粒度为5~15毫米的FeV50细粉资源得到了充分利用。该方法具有操作简单,易于控制,金属钒收率高等特点。为充分有效利用钒资源和降低炼钢过程生产成本提供了新的选择。

769

769

0

0

本发明涉及球团粘结剂及其制备方法,属于冶金领域。本发明所要解决的技术问题是提供了一种球团粘结剂,其可以完全代替膨润土作为球团粘结剂。本发明球团粘结剂由风化矿经钠化改性而制得;其中,所述风化矿中的TFe含量为15~30%,FeO含量为5.1~9.0%,TiO2含量为5.0~9.2%,V2O2含量为0.10~0.20%。本发明解决了风化矿长期存在的难以利用的技术难题,使得风化矿中的铁、钛、钒等资源得到充分利用,避免了资源浪费。本发明为风化矿的利用提供了一种新的途径,具有广阔的应用前景。

812

812

0

0

本发明属于冶金技术领域,具体涉及低Δr值微碳钢冷轧钢板及其制备方法。本发明所解决的技术问题是提供低Δr值微碳钢冷轧钢板及其制备方法。本发明的制备方法包括以下步骤:冶炼、热轧、酸轧、连续退火工艺。本发明针对微碳钢冷轧钢板,对热轧、冷轧及退火的工艺参数进行严格控制,制备出Δr低于0.10的微碳冷轧钢板,该微碳钢冷轧钢板Rp0.2为150~180MPa,抗拉强度280~350MPa,伸长率≥42.0%,r90≥2.0,n90≥0.21,

966

966

0

0

本发明属于冶金领域,具体涉及一种炼高钛渣用钛球团矿及其制备方法。本发明炼高钛渣用钛球团矿,其主要成分为TiO2?41%~49%,TFe?31%~34%;FeO?0.3%~2%,Fe2O3?42%~47%;粒度为5mm~20mm的钛球团矿质量百分数大于90%;主要原料为钛精矿及占其总质量0.5%~1.0%的由聚丙烯酰胺和氧化钙混合而成的有机成型添加剂。本发明还提供了炼高钛渣用钛球团矿的制备方法,包括以下步骤:配料,烘干,细磨混匀,滚动成型,氧化焙烧,冷却。本发明方法所制备的钛球团矿用于冶炼高钛渣。

1007

1007

0

0

本发明涉及一种含钒热轧钢板及其制备方法,属于冶金领域。解决了现有技术不能用同一种连铸板坯生产不同力学性能的钢板的技术难题。本发明含钒热轧钢板,其化学成分重量百分比为C:0.06%~0.12%,SI:≤0.30%,MN:0.90%~1.40%,V:0.02%~0.10%,P:≤0.025%,S:≤0.015%,余量为FE和不可避免杂质元素组成;含钒热轧钢板中铁素体的含量为71%~89%,珠光体的含量为11%~29%,铁素体的晶粒大小为5~16ΜM。本发明含钒热轧钢板的制备方法包括加热、粗轧、精轧、终轧、卷取等步骤。本发明含钒热轧钢板可以用于制造汽车大梁,汽车车轮,建筑结构,工程机械等结构零件。

997

997

0

0

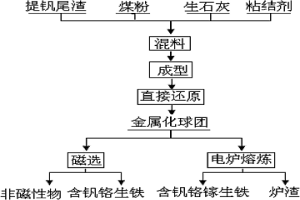

本发明涉及从提钒尾渣中回收铁、钒、铬和镓的方法,属于冶金领域。本发明所解决的技术问题是提供了一种从提钒尾渣中回收铁、钒、铬和镓的方法。本发明从提钒尾渣中回收铁、钒、铬和镓的方法包括如下步骤:a、物料混合:将提钒尾渣、还原剂、氧化钙、粘结剂按下述重量配比混匀:提钒尾渣∶还原剂∶氧化钙∶粘结剂=100∶12~25∶15~25∶2~4;b、造球:a步骤混匀后的物料造球得到生球团;c、初步还原:生球团于1000℃~1200℃下还原,得到金属化球团;d、熔炼及深还原:金属化球团于1450℃~1600℃下熔炼分离和深还原,得到炉渣和含钒、铬、镓的生铁。本发明方法为矿物中钒、镓和铬资源的利用提供了一种新的选择,具有广阔的应用前景。

792

792

0

0

本发明提供了一种钒钛烧结矿中硅酸盐物相的鉴定方法,涉及物相鉴定技术领域。本发明的实施例通过对钒钛矿进行预处理,然后依次进行精细磨抛,制备薄片样品、鉴别薄片样品的颜色和晶型以及对各硅酸盐的物相元素含量进行测定可以均匀、方便、高效、准确的进行烧结矿中物相的鉴定,保证测定数据的可靠性,搞清楚钒钛烧结矿中主要金属矿物的种类和结构,为后期评估钒钛烧结矿的冶金性能提供技术支撑,从而可以根据烧结矿中物相的组成、结构和嵌布特征与钒钛烧结矿的冶金性能对烧结和高炉生产进行调整,对于降低固体燃耗、提高烧结矿强度、降低高炉综合焦比等指标具有重要的理论指导意义,可推广应用于各实验室、生产现场的检验和研究院所。

1071

1071

0

0

本发明提供了一种高铬型钒钛磁铁矿的烧结方法,包括:将烧结原料配料;将配料后的烧结原料加水混合,得到混合料;将混合料造球后点火烧结;其特征在于,所述高铬型钒钛磁铁矿中Cr2O3的质量含量为0.55~0.82%,SiO2的质量含量为3~4%;所述混合料中水分含量为7.5~7.65%,配碳量为5.5~6.0%;所述点火烧结时的料层高度为660~720mm,氧气质量浓度为1.5~3%。本发明通过对烧结的工艺参数进行综合优化,在烧结过程中各种工艺条件的综合作用下,有效改善了高铬型钒钛磁铁矿烧结时的混合料组成和烧结矿组分,强化了烧结气氛,使烧结矿的矿产、质量和冶金性能均有较大的提高。

805

805

0

0

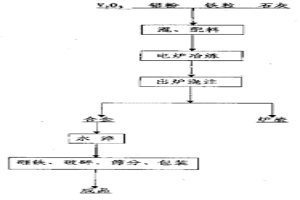

本发明属于钒冶金技术领域, 其原料由V2O3、铝粉、铁粒及石灰构成, 工艺过程为将V2O3、铝粉、铁粒及石灰混料后放入电炉冶炼, 将冶炼出的合金混合物出炉分离出炉渣后进行水淬, 最后进行砸铁、破碎、筛分、包装处理。本发明FeV50冶炼工艺极大降低了产品成本, 工艺过程相对简单, 成品钒回收率达到了94.5%以上, V、C、Si、P、S、A1、Mn的含量达到了技术标准要求, 工艺电耗低, 单炉合金产量高, 表面质量与结晶状况好, 渣量少。

894

894

0

0

本发明涉及一种高钛型高炉渣的添加剂及其制备方法,属于炼铁冶金技术领域。本发明所要解决的技术问题是提供一种降低高钛型高炉渣粘度的添加剂,该添加剂以硅石粉、萤石粉和玻璃粉为原料混匀,加入水溶性粘结剂混匀,压制成形并烘干制得;所述原料按重量比计为硅石粉10份,萤石粉1~5份,玻璃粉1~7份。高炉出铁过程中,将本发明的添加剂添加至高炉主沟中,利用高炉渣和铁水的热量熔化添加剂,使其与高炉渣充分反应,改变高炉渣的化学成分,降低高炉渣熔点和流动性,以达到降低主沟内炉渣含铁量的目的。

802

802

0

0

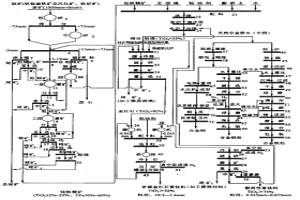

本发明公开了一种利用钛矿生产富钛料和钢铁制品的方法,本发明能有效回收利用钒钛磁铁矿表内矿、表外矿和风化矿或钛砂矿中各种有价元素。本发明的技术方案为:钒钛磁铁矿(或钛砂矿)经粗碎、中碎筛分后,+15MM~-75MM矿石磁滑轮抛尾,-3MM矿石或风化矿浓缩抛尾后重力选矿,-3MM~+15MM矿石入一段磨矿,磨机排矿经重力选矿进二段磨矿,二段磨机排矿经重选——弱磁——强磁——浮选得钛铁精矿,或者此钛铁精矿(或钛砂精矿或钛精矿)和钒钛铁精矿按一定比例混合配加粘结剂和碳质还原剂混匀后造球进行预还原生成金属化球团矿,进电高炉或矿热炉冶炼生产钛渣和天然合金铁水;钛渣经破碎磨矿重选得酸溶性富钛料;钛渣或酸溶性富钛料进入火法冶金选矿过程,生产人造金红石和微晶玻璃;人造金红石富钛料和煤细磨按一定比例混合配加粘结剂制成含碳钛粒,在焙烧炉内焙烧冷却后,筛分分级成+0.3MM~-1.4MM粒级含碳金红石富钛料;天然合金铁水经转炉双联法吹钒铬,所得钒铬钢渣用湿法冶金提取分离钒铬;天然合金铁水脱硫高压水雾化成铁粒,精还原磨碎得合金铁粉;天然合金铁水经脱硫增碳,钢包精炼,高压水雾化成钢粒,经磁选还原退火磨碎得合金钢粉;天然合金铁水经脱硫增碳,钢包精炼,电渣重熔,水压机锻压得合金钢。

985

985

0

0

本发明涉及由钛白废酸制取电解金属锰的方法,属于冶金化学领域。本发明所解决的技术问题是提供了一种生产成本更低的由钛白废酸制取电解金属锰的方法。本发明方法包括如下步骤:a、浸出:将含有二氧化锰的锰矿、硫铁矿和钛白废酸加入反应容器中,加热至温度为90~100℃进行反应,反应过程中加适量水弥补蒸发的水量,当溶液的pH值为1.5~2时,加入CaCO3中和溶液pH值至4.8~5.2,再加入氨水调节pH值至6.2~6.4;b、过滤:a步骤的反应产物过滤得到滤液和滤渣;c、净化除重金属:b步骤所得滤液加硫化盐除去重金属,过滤,滤液静置24~48h后再精滤,得到符合电解要求的滤液;d、电解,得到金属锰和含硫酸的废电解液即阳极液。

921

921

0

0

本发明公开了一种提高钒收得率的钒钛磁铁矿高炉冶炼方法,属于冶金领域。本发明是要解决钒钛磁铁矿高炉冶炼中钒收得率低的问题。一种提高钒收得率的钒钛磁铁矿高炉冶炼方法:将占焦炭加入总量10~20%的焦炭和烧结矿混合后,与钒钛球团矿一并加入到高炉中形成矿石层,所述矿石层与焦炭层交替排布,焦炭层中焦炭的量为焦炭加入总量的80~90%,烧结矿的量占矿石总重量的55~65%,钒钛球团矿的量占矿石总重量的35~45%。本发明能有效提高钒钛磁铁矿高炉冶炼过程中钒的收得率,同时也可加快铁的还原,提高高炉的冶炼强度和产量,对钒钛矿冶炼技术的提高具有重要的意义,具有很好的推广应用价值。

1097

1097

0

0

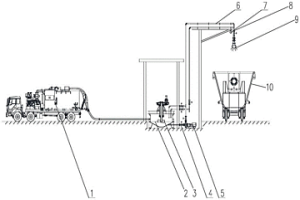

本发明涉及冶金机车渣罐喷洒装备领域,尤其是一种可根据渣罐实际情况而灵活调整喷浆状态,从而实现喷浆均匀、稳定、准确,并很好的实现对渣罐罐内石灰乳喷洒操作的渣罐罐内石灰乳喷洒装置,包括调节阀装置、泥浆泵、石灰乳发生池和喷头,所述石灰乳发生池通过连通管与喷头连通,所述调节阀装置设置于连通管上,泥浆泵与连通管连接,所述喷头处设置有感温探测器,其中,所述感温探测器与调节阀装置、泥浆泵以及喷头连通。本发明可以实现准确均匀的喷洒操作,保证渣罐内石灰乳浆料喷洒均匀稳定。本发明尤其适用于冶金机车渣罐喷洒作业之中。

中冶有色为您提供最新的四川攀枝花有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日