全部

923

923

0

0

本发明提供了一种钒钛烧结矿中金属氧化物物相的鉴定方法,涉及物相鉴定技术领域。本发明的实施例通过对钒钛矿进行预处理,然后依次进行精细磨抛,制备光片样品、鉴别光片样品的颜色和晶型以及对各金属氧化物的物相元素含量进行测定可均匀、方便、高效、准确的进行烧结矿中物相的鉴定,保证测定数据的可靠性,搞清楚钒钛烧结矿中主要金属矿物的种类和结构,为后期评估钒钛烧结矿的冶金性能提供技术支撑。从而可以根据烧结矿中物相的组成、结构和嵌布特征与钒钛烧结矿的冶金性能对烧结和高炉生产进行调整,对于降低固体燃耗、提高烧结矿强度、降低高炉综合焦比等指标具有重要的理论指导意义,可推广应用于各实验室、生产现场的检验和研究院所。

本发明提供了一种高铬型钒钛磁铁球团矿及提高高铬型钒钛磁铁球团矿质量的方法,涉及冶金技术领域。一种高铬型钒钛磁铁球团矿通过以下方法制备而得:将水分质量百分比含量为6~7%的高铬型钒钛磁铁精矿与粘结剂按照98.4:1.5~1.7的比例进行混合搅拌,得到混合料;对混合料进行造球,并使得造球后的生球的水分质量百分比含量为9~10%;将生球依次进行筛分以及焙烧后得到熟球,且焙烧是在氧化气氛中进行的。通过上述提高高铬型钒钛磁铁球团矿质量的方法制备而得到,此高铬型钒钛磁铁球团矿的冶金性能优异,质量高,不仅可以满足中小高炉对入炉球团矿的要求,还特别适用于特大高炉的入炉球团矿的要求,具有较大的工业生产前景。

786

786

0

0

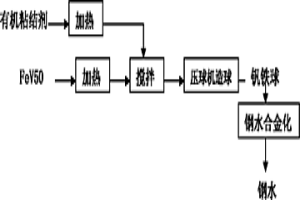

本发明属于冶金领域,涉及一种将钒铁细粉造球进行钢水钒合金化的方法。本发明要解决的技术问题是现有技术中由于钒铁细粉粒度过小,用于钢水钒合金化时钒收率低。解决上述技术问题的技术方案是提供一种将钒铁细粉配加有机粘结剂进行造球,并用于转炉炼钢出钢过程的钢水钒合金化的方法。造球过程FeV50细粉成球率达到98.8%以上,钒收率可达98.3%以上;此钒铁球用于转炉炼钢出钢过程钢水钒合金化,钒收率达到90%以上。本发明解决了由于钒铁细粉粒度过小,用于钢水钒合金化时大量钒铁细粉被风机抽走而引起钒收率低的问题,充分利用了钒资源,降低了炼钢过程生产成本。

1127

1127

0

0

本发明涉及精炼渣及钢水精炼方法,属于冶金领域。本发明所解决的技术问题是提供了一种精炼渣,该精炼渣可以降低帘线钢等钢水中的杂质含量,提高钢水的洁净度。本发明精炼渣含有如下重量份的组分:40~55份CaO,30~45份SiO2,10~25份CaF2。本发明可以有效控制钢中的杂质,并使钢中夹杂物成分位于塑性区域,提高了产品质量。为多种钢种的生产,特别是帘线钢的生产提供了一种新的选择,具有广阔的应用前景。

984

984

0

0

本发明涉及生产钛铁的方法,属于冶金领域。本发明所解决的技术问题是提供了一种成本更低的生产钛铁的方法。本发明生产钛铁的方法,包括原料混合步骤,原料混合后分成≥2批,每冶炼1~3批原料就进行一次除炉渣操作,然后加入下一批原料冶炼,直至冶炼结束。本发明方法相比现有方法,其工序更简单,减少了设备和人力消耗,从而降低了生产成本;本发明方法不需要采用炉外预热,也不需要加入氯酸钾,还节约了铝的用量,提高了操作人员和设备的安全性;采用本发明方法冶炼FeTi30时,不需另配加含钛高的高钛渣或金红石,节约了钛资源;本发明方法为钛铁的生产提供了一种新的途径,具有广阔的应用前景。

690

690

0

0

本发明涉及冶金领域,具体涉及一种抗拉强度590MPa级的热轧钢板及其生产方法。本发明所解决的技术问题是提供一种抗拉强度590MPa级的热轧钢板。它是由如下重量百分比的组分组成:C?0.05~0.10%、Si?0.10~0.25%、Mn?1.10~1.50%、P?0.03~0.08%、S≤0.008%、Cr?0.50~0.80%、Als?0.015~0.065%,余量为铁及不可避免的杂质。通过添加微量合金元素P、Cr及直接控轧控冷工艺得到的热轧钢板具有低屈强比、高延展性、高强度的优点,具有优良的延伸凸缘性能和剪切边拉伸成形性能,尺寸精度高,表面质量好;而且不添加昂贵合金元素,成本低。可用于高档轿车车轮轮辐制造,也可用于要求深冲性能好,表面质量要求高的其它复杂结构件;或推广应用到汽车以及其它领域要求冷冲性能高的安全结构件。

1076

1076

0

0

本发明属于冶金领域,具体涉及锈化固结球团的养护方法。所解决的技术问题是提供一种全新的锈化固结球团的养护方法,固结养护时间短,球团强度高。具体是将球团置于内壁铺设了隔热材料的容器后用隔热材料密封后,待球堆中心温度达到40~60℃时,间断揭开密封用隔热材料以排除水汽;待球团干燥后,去除密封用隔热材料,冷却至室温,外喷水或浓度为小于5%的稀硫酸至球团全部湿润,再用隔热材料密封,待球堆中心温度上升至60~80℃后,间断揭开隔热材料以排除水汽;若球团强度未达到要求,可重复该步骤直至达到要求。应用该方法,加速球团固结反应速度,缩短球团养护周期,减少养护场地,提高了球团机械强度和生产效率,适于高效和规模化生产。

764

764

0

0

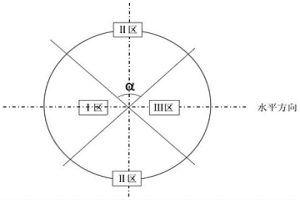

本发明属于钒的冶金技术领域,具体涉及转炉分段底吹CO2提钒的方法。本发明所要解决的技术问题是提供一种转炉分段底吹CO2提钒的方法。本发明提供了转炉分段底吹CO2提钒的方法:将含钒铁水兑入转炉中,转炉底部Ⅰ区、Ⅱ区和Ⅲ区分别吹N2和CO2的混合气体,开吹后2min内,底部Ⅰ区、Ⅱ区和Ⅲ区内N2+CO2按不同体积占比进行吹炼,开吹后2~4min,分别调节转炉底部Ⅰ区、Ⅱ区和Ⅲ区内单个透气砖N2和CO2的体积占比,开吹4min后,转炉底部切换为N2,同时采用氧枪顶吹O2,氧枪开吹的2min内加入冷却剂,吹炼至终点。本发明方法能够达到节能减排的效果;同时具有提钒保碳的作用,还能够有效地降低残钒含量。

977

977

0

0

本发明公开了一种能够提高钒收率的钒铁冶炼方法,涉及冶金技术领域。能够提高钒收率的钒铁冶炼方法包括依次进行的如下步骤:A、在V2O5或V2O3中根据不同的配铝系数添加包括铝粉的配料得到第一批原料、第二批原料和第三批原料,配铝系数为实际配铝量除以理论需铝量,理论需铝量的计算方法为V2O5或V2O3中氧元素的质量乘以1.125;第一批原料为在V2O5中添加配料,配铝系数为1.1~1.15;第二批原料为在V2O3中添加配料,配铝系数为0.8~1.0;第三批原料为在V2O3中添加配料,配铝系数为1.09~1.28;第一批原料、第二批原料和第三批原料的质量比为0.4:2:2。B、分批将上述原料加入冶炼炉;C、用氮气对冶炼熔渣层进行喷吹;D、向炉内加入氟化钙并精炼。

1135

1135

0

0

本发明属于钢铁冶金领域,涉及到对钢水进行处理的方法,特别是一种板坯连铸普碳钢钢水处理方法,为了达到稳定控制钢水夹杂物状态,改善该类钢种连铸钢水的可浇性,保证连铸产品的质量的发明目的,本发明钢水处理方法采用的技术方案是:A、钢水出钢作业:经初炼炉熔炼的钢水,出钢时加入硅铁、硅锰合金,出钢时加入CaO含量>90%的渣料;B、氩站吹氩定氧,喂铝线;C、LF精炼:钢水在精炼炉中加入精炼渣、铝粒加热,定氧,喂铝线,出站定氧,控制钢水温度,即得板坯连铸普碳钢钢水。本发明通过改进出钢合金化方法、造渣控制工艺,解决了板坯连铸普碳钢钢水可浇性差的问题,提高了该类钢钢水的洁净度,保证了连铸生产稳定顺行、经济效益。

775

775

0

0

本发明公开了一种钛白废弃物综合利用方法,属于冶金领域。本发明方法是要解决现有技术中不能低成本充分利用钛白废弃物的技术问题。钛白废弃物综合利用方法,包括以下步骤:a、氯化钙溶液的制取:向盐酸溶液中加入石灰石,充分反应得到氯化钙溶液;b、石膏的制取:向氯化钙溶液中加入钛白废弃物,充分反应后过滤得二水硫酸钙,经烘干处理得到产品石膏;c、铁精矿的制取:向步骤b所得滤液中加入氢氧化钠溶液,充分反应后生成氢氧化亚铁沉淀和氯化钠溶液,所述氢氧化亚铁沉淀经洗涤、压滤、焙烧制得铁精矿。本发明方法充分利用了钛白废弃物硫酸亚铁和工业废盐酸,生产多种化工产品,解决了钛白废弃物对环境污染的问题,具有很好的推广前景。

725

725

0

0

本发明涉及从高钙金属渣中提取金属的方法,属于冶金领域。本发明所解决的技术问题是提供了一种可以有效的从高钙金属渣中提取金属的方法。本发明从高钙金属渣中提取金属的方法包括如下步骤:a、配料:取高钙金属渣和添加剂混匀得到混合物料,其中,所述的高钙金属渣中的金属为钒、铬中至少一种;所述的添加剂为铝酸钠,或碳酸钠、碳酸氢钠、氢氧化钠中的至少一种与氢氧化铝、铝氧化物中的至少一种的混合物;高钙金属渣以金属元素含量计与添加剂以Na2O计的重量配比为0.8~2.5;b、焙烧:混合物料于700~1000℃有氧焙烧2~7h;c、浸出:焙烧后的物料浸出,得到含该金属元素的溶液。

960

960

0

0

本发明涉及制备还原铁粉的方法,属于冶金领域。本发明所解决的技术问题是提供了一种利用炼铁废渣经破碎、磁选、筛分后得到的尾渣为原料制备还原铁粉的方法。本发明制备还原铁粉的方法,包括将炼铁废渣经过破碎、磁选、筛分得到残铁和尾渣步骤,其中,本发明方法包括如下步骤:a、尾渣经过粉碎至颗粒直径≤25mm,然后经过磁选得到块铁和粉铁;b、粉铁再次进行粉碎至颗粒直径≤0.4mm,然后于0.02mm~0.4mm细度要求下进行重力选矿得到MFe≥70%的高品位粉铁;c、高品位粉铁再次进行粉碎至颗粒直径≤0.074mm,然后经过重力选矿得到颗粒直径≤0.02mm的重选铁粉;d、重选铁粉进行干燥,然后过40目的筛,筛下物即为还原铁粉。

750

750

0

0

本发明属于冶金技术领域,特别涉及490MPa级免酸洗热轧钢板的生产方法。本发明所要解决的技术问题是提供一种490MPa级免酸洗热轧钢板的生产方法,该方法具体包括连铸坯加热、热轧、冷却、卷取等步骤。其中,钢坯的化学成分为(wt%):C:0.04~0.11、Si:0.13~0.27、Mn:0.9~1.30、N:0.001~0.007、P:0~0.027、S:0~0.017、Al:0.01~0.09、Nb:0.013~0.027、Ti:0.004~0.012、Fe:余量。钢坯加热温度为1200~1240℃;热轧初轧温度开轧为1120~1220℃,终轧温度为870~910℃;冷却步骤采用轧后前段层流水冷;卷取步骤温度550~585℃。本发明方法获得的钢带成品屈服强度≥380MPa,抗拉强度≥490MPa,延伸率≥17%,冷弯性能优良,成品表面氧化铁皮中Fe3O4所占的比例均超过80%。

本发明提供了一种用Al2O3-MgO-CaO合成耐火原料生产Al2O3-MgO砖的方法,所述方法包括的步骤有:将Al2O3-MgO-CaO合成耐火原料制备成0mm~3mm的颗粒;将镁砂制备成0mm~2mm的颗粒和小于180目的细粉;向Al2O3-MgO-CaO合成耐火原料颗粒、镁砂颗粒和细粉中加入结合剂和添加剂,其中,以配料总重量为100%计,Al2O3-MgO-CaO合成耐火原料颗粒的重量百分比为40%-70%,镁砂颗粒的重量百分比为0%~30%,镁砂细粉的重量百分比为15%~30%,结合剂的重量百分比为2%~5%,添加剂的重量百分比为0~10%;将上述物料进行混练;将混练后的物料成型为样块;烘干样块;将烘干后的样块进行烧成;将烧成后的样块冷却,得到Al2O3-MgO砖。本发明采用由废弃的冶金炉渣-刚玉渣生产的耐火原料为主要原料,生产出一种性能优良、成本低廉的Al2O3-MgO耐火砖。

1172

1172

0

0

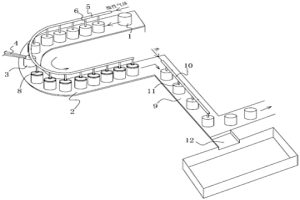

本发明公开了一种降低钛渣中金红石型TiO2的钛渣快速冷却系统及方法,属于冶金技术领域,可实现降低钛渣中金红石型TiO2的含量。所述系统,包括渣桶输送通道,从渣桶输送通道的入口端至出口端之间设置有风冷段输送通道,位于风冷段输送通道的中部的其中一个渣桶工位设置为钛渣加料工位;在风冷段输送通道内沿渣桶输送通道的走向设置的主气管,并且沿主气管的走向间隔设置有多个支气管,以通过各支气管的吹气口向位于对应支气管下方的渣桶内喷吹惰性气体进行风冷。本发明在钛渣进入渣桶过程中及之后进行喷吹惰性气体的处理方式,可实现初步风冷处理并起到保护钛渣氧化的效果,能有效地降低出炉钛渣中金红石型TiO2的含量,进而能够有效提高钛渣酸解率。

1034

1034

0

0

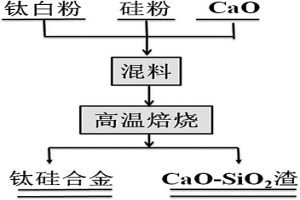

本发明涉及一种钛合金材料及其制备方法,尤其涉及一种钛硅合金及其制备方法,属于冶金技术领域。本发明的钛硅合金材料含有:37~60重量份的Ti、40~63重量份的Si。本发明的钛硅合金材料的制备方法包括如下步骤:a.配料:取钛白粉35.7~38.5重量份,硅粉26.9~32重量份,氧化钙25~34.6重量份;b.混匀:将a步骤配好的料混合均匀;c.焙烧:将b步骤混匀的原料焙烧,焙烧温度1450~1600℃,焙烧时间10~30min;d.冷却:将c步骤焙烧后的原料冷却,实现钛硅合金和熔渣的有效分离。本发明利用电硅热还原钛白粉一步合成制备钛硅合金的,工艺简单,无需在惰性气体或真空环境下进行,能耗较低,能规模化的生产制备,具有较大的应用前景。

1008

1008

0

0

本发明涉及一种钛精矿的烧结造块方法及其应用的固结剂,属于钢铁冶金领域。本发明所解决的技术问题提供一种钛精矿的烧结造块方法,该烧结造块方法是将粒度极细的钛精矿与特定的添加剂一起烧结成块,达到不降低钛渣的TiO2品位,并利于钛精矿在电炉中还原时控制反应速度的目的。本发明钛精矿的烧结造块方法包括A配料、B混合、C布料、D烧结步骤,其关键是采用了如下固结剂,包括下述重量配比的组分:重力除尘灰2?4份、动力除尘灰6?8份。采用本方法优点主要有二方面:一是比单纯用煤粉作为燃料进行烧结固结,增加了ZnO固结氧化物,提高了固结效果,同时不影响钛渣的品位;二是综合利用了高炉含锌除尘灰,减少了对高炉的不利影响。

1092

1092

0

0

本发明涉及采用含钒转炉钢渣生产含钒生铁的方法,属于冶金领域。本发明所解决的技术问题是提供了一种采用低品位含钒转炉钢渣生产含钒生铁的方法。本发明采用含钒转炉钢渣生产含钒生铁的方法包括如下步骤:a、物料配料:将含钒转炉钢渣、含铁物料、焦炭、河砂和萤石按一定重量配比混匀:b、冶炼:a步骤的各物料加热至1600~1650℃并保温2~4h进行冶炼,得到渣铁和铁水;c、分离:b步骤所得渣铁与铁水分离,铁水冷却得到含钒生铁。本发明方法工艺步骤简单,为含钒转炉钢渣特别是低品位含钒转炉钢渣中的钒资源的回收利用提供了一种新的途径,具有广阔的应用前景。

882

882

0

0

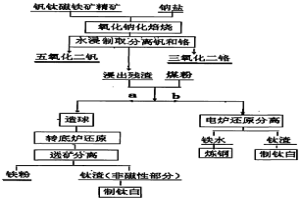

本发明公开了一种从钒钛磁铁矿中回收利用有价元素的方法,包括将矿石或精矿破碎后配入钠盐、氧化焙烧,将钒和铬转化为可溶于水的钒酸钠和铬酸钠,水浸到溶液中,从溶液中分离钒铬得到五氧化二钒和三氧化二铬产品。浸出后残渣可配入煤粉造球,在转底炉内还原,磁选分离铁和钛,得到磁性铁粉可作为粉末冶金或炼钢的原料,和含TiO2大于50%的非磁性产品作为提钛的原料。或者将浸出后残渣在电炉内将铁还原,得到铁水作为炼钢的原料,和含TiO2大于50%的电炉炉渣作为提钛的原料。本方法不仅工艺流程短,经济合算,而且铁钒钛铬的回收率高。

932

932

0

0

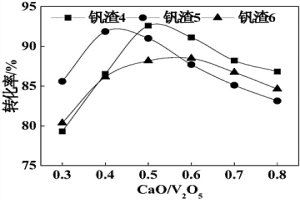

本发明公开了一种控制钒渣钙化焙烧及其熟料硫酸浸出工艺参数的方法,属于冶金领域。本发明方法通过调节钙钒比,可获得不同TV/TiO2和(MnO,CaO)含量的钒渣在不同钙化焙烧方式中的(CaO/V2O5,转化率)曲线;通过调节钙化焙烧熟料浸出pH,可获得不同TV/V5+熟料的(浸出pH,浸出率)曲线。通过对钙化焙烧和浸出环节的参数进行动态调整,获得了钒渣钙化焙烧的最优体系CaO/V2O5和最高转化率、熟料的最优浸出pH和最高浸出率,显著提高了钒渣钙化焙烧转化率及其熟料浸出率,极大的降低了生产成本;通过绘制标准图谱,可针对不同矿源指导钒渣在不同钙化焙烧方式和熟料浸出环节的参数控制,具备巨大的实用性,值得推广应用。

784

784

0

0

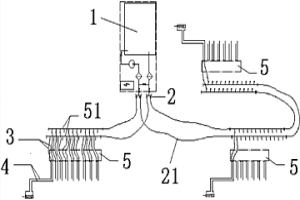

本发明涉及冶金液压系统冲洗装备领域,尤其是一种液压系统冲洗装置。本发明所要解决的技术问题是提供一种能实现液压系统冲洗后,冲洗设备的零部件可循环多次利用的液压系统冲洗装置。本发明解决其技术问题所采用的技术方案是:液压系统冲洗装置,包括用于循环输送液压油的输油装置、用于进行清洗操作的阀台,还包括至少设置有一个支管回路的阀台集管和设置于输油装置上的主集管,主集管至少含有两个出油口,所述阀台集管与主集管的出油口通过软管主管连接,支管回路与阀台之间通过软管支管连接。本发明适用于多种不同位置关系,不同工况条件下的冶金液压系统的冲洗工序中。

879

879

0

0

本发明涉及生产钒铁的方法,属于冶金技术领域。本发明所解决的技术问题是提供了一种生产成本较低的生产钒铁的方法。本发明生产钒铁的方法包括如下步骤:a、配料:将含钒原料、铁红粉、铝粉、CaO混匀得到混合物料;其中,所述的含钒原料为多钒酸铵、偏钒酸铵中至少一种;含钒原料以钒计、铁红粉以铁计的重量配比为1∶0.16~0.26;配铝系数为1.05~1.15;配CaO系数为0.35~0.47;b、造球:所得混合物料造球,球团干燥;c、入炉冶炼:干燥后的球团入炉冶炼至混合物料反应完全;d、出炉,得到钒铁。

1039

1039

0

0

本发明涉及钒铬铁合金及其生产方法,属于冶金领域。本发明所解决的技术问题是提供了一种生产成本较低的钒铬铁合金,其可以作为制取钒基储氢合金的基础材料。本发明钒铬铁合金由下述重量配比的组分组成:58.53~71.21wt%的V、24.76~36.49wt%的Cr、5.02~8.27wt%的Fe,余量为不可避免的杂质。本发明钒铬铁合金,不需要采用纯铬和纯钒为原料进行生产,生产成本相对较低,可以满足产业化生产的需要。本发明为钒铬铁合金的生产提供了一种新的方法,具有广阔的应用前景。

1016

1016

0

0

本发明属于钢铁冶金技术领域,特别涉及一种含钒铁水转炉冶炼的工艺,所解决的技术问题是提高含钒铁水冶炼转炉炉龄。该工艺通过两次造渣:即第一次造渣时使吹炼后铁水的钒含量降至0.03%以下,排出形成的初渣;再在转炉中第二次加入造渣材料进行冶炼。第一次造渣形成较高钒含量和磷含量的炉渣,并尽可能排除,第二次造渣形成高熔点、低氧化性适合溅渣护炉的转炉炉渣,从而显著提高含钒铁水冶炼转炉炉龄。该方法不仅能有效使转炉炼钢工艺更加顺行,同时得到更适合溅渣护炉的转炉炉渣,使转炉炉龄也得到大幅度提高。

1123

1123

0

0

本发明涉及球团矿冶炼领域,尤其是一种有效改善高钛炉渣的冶金性能的含氟钒钛球团矿的生产方法,包括如下步骤:将按重量计93~97份的钒钛铁精矿粉矿、1~3份的萤石矿粉以及1~3份的膨润土充分混匀后,经球磨机润磨5~10min,然后经圆盘加水造球得到8~16mm的球团,其中,生球中的水分含量为6~10%,生球进行干燥的温度为200~600℃,干燥的时间为10~15min,球团预热温度为800~1000℃,预热时间为15~25min,球团进行焙烧温度为1150~1300℃,焙烧时间为20~40min,焙烧之后得到含氟钒钛球团矿。本发明解决了萤石粉矿的使用问题,可较均匀的提高炉渣CaF2含量,含氟钒钛球团矿加入高炉冶炼也可以有效改善高钛炉渣的冶金性能,尤其适用于含氟钒钛球团矿的生产制备之中。

1031

1031

0

0

本发明公开了一种降低半钢炼钢辅料消耗的方法,属于冶金技术领域。本发明为了解决目前半钢炼钢形成初期渣所需时间长、脱磷率低、且辅料消耗较大等技术问题,提供了一种降低半钢炼钢辅料消耗的方法,包括:转炉兑入半钢后,开吹的同时向炉内加入活性石灰、高镁石灰、酸性复合造渣剂和转炉废弃渣,控制氧枪枪位和吹氧强度,控制终点炉渣碱度为3~4,得合格终点钢水。本发明提供添加废弃转炉终点渣替代部分冶金辅料,显著降低了辅料消耗;通过调整炼钢条件,还使半钢炼钢具有化渣造、成渣速度快、脱磷率高的优点;实现了铁质资源的高效回收及炼钢固体废弃物资源化的绿色循环。

849

849

0

0

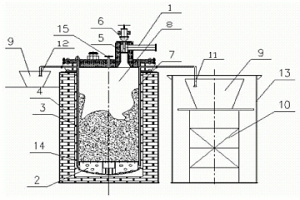

本发明涉及有色冶金海绵钛生产领域,具体涉及一种海绵钛生产用双氯化镁管反应器及海绵钛的生产方法。本发明所解决的技术问题是提供一种可使还原、蒸馏生产一体化联合的海绵钛生产用双氯化镁管反应器。本发明还提供了可使还原、蒸馏生产一体化联合的海绵钛的生产方法。本发明海绵钛生产用双氯化镁管反应器,包括罐体(8)和氯化镁主排放管道(7),其中,罐体(8)上还设置有氯化镁副排放管道(3)。本发明海绵钛的生产方法,在镁还原阶段,最后一次液体氯化镁排放由热端反应器的副排放管道排出,其它的液体氯化镁排放由热端反应器的主排放管道排出。本发明缩短了单炉生产周期、提高了生产的海绵钛的质量、大幅度降低了生产成本,具有广阔的应用前景。

934

934

0

0

本发明涉及一种亚铁盐溶液的提纯方法, 本法是 先用炼钢转炉污泥铁粉和碳酰胺将钢板酸洗溶液的pH值调至 3~5, 然后鼓空气氧化, 加入阴离子型或非离子型有机絮凝剂搅 拌混合, 静置过滤沉淀, 即可得到纯化的亚铁盐溶液。本发明的 优点在于工艺简单, 去硅效果较好, 并能充分利用冶金二次资源, 增加高档氧化铁粉产量, 可将亚铁盐溶液中SiO2含量从600ppm降至10ppm以下, 同时还能有效的去除Al、V、Ti、Ca、Mg等杂质, 铁损较少, 所得纯化液可进而用湿法结晶沉淀或喷雾焙烧法制取高纯氧化铁粉。

中冶有色为您提供最新的四川攀枝花有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日