全部

935

935

0

0

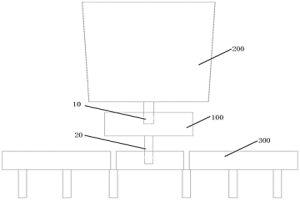

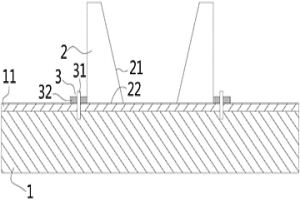

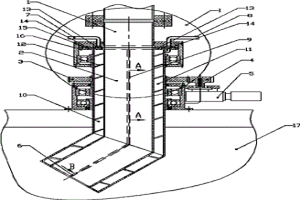

本发明涉及钢铁冶金领域,公开了一种连铸生产过程的中包液位控制方法,所述方法具体是在钢包与中包之间设置缓存包,以维持换包过程中中包液位稳定,所述缓存包的尺寸根据连铸机断面尺寸、连铸机浇铸流数、连铸机浇铸拉速及浇铸换包时长确定。本发明提供的技术方案能够保证换包期间中包液位稳定,避免保证液位而进行的拉速调整,为铸坯质量稳定提供装备技术保障。

1024

1024

0

0

本发明涉及钢铁冶金领域,公开了一种SWRH82B钢及其冶炼方法,具体包括:在转炉内兑加质量百分比小于等于0.010%的S进行吹炼;当钢液中C的质量百分比大于等于0.050%、钢液的温度为1660‑1700℃时,转炉出钢;出钢过程进行吹氩及钢液脱氧合金化处理;小平台喂铝60‑100m;钢液到达LF炉后,添加活性石灰和石英砂;控制精炼渣碱度为2.0‑3.0;控制钢液的出站温度为1570‑1585℃;对钢液进行真空处理,并进行合金成分微调,出站,控制出站温度为1530‑1545℃;浇铸温度为1483‑1490℃。本发明提供的技术方案生产出的SWRH82B钢均质性及芯部致密性高。

866

866

0

0

本发明属于钒化工冶金技术领域,具体涉及酸性高磷钒液提钒的方法。本发明所要解决的技术问题是提供一种能够有效降低钒损失的酸性高磷钒液提钒的方法。该方法包括如下步骤:a、向酸性高磷钒液中加入还原剂反应,得还原溶液;b、调节还原溶液的pH值使四价钒沉淀,过滤得钒沉淀渣和含磷溶液;c、将钒沉淀渣干燥,酸洗,煅烧得五氧化二钒。采用本发明方法能够有效分离钒和磷,降低钒的损失。

845

845

0

0

本发明公开了一种提高冶炼炉排料效率的方法,属于冶金技术领域,所述的一种提高冶炼炉排料效率的方法,包括如下步骤:(a)、冶炼炉内反应达到终点前进行排料通道预钻,预钻时将通道钻至芯部发红为止;(b)、然后在达到排料条件时,更换更小尺寸的钻头进一步钻穿排料通道,然后通过排料通道对冶炼炉内熔体进行排料。本发明采用提前预钻开口准备+排料时快速钻穿熔体流出通道的分段钻孔手段,并通过组合使用不同尺寸钻头,既缩短了开口、熔体排出时间,提高生产效率;又提高了熔体流出过程的控制水平,确保了过程平稳有序,安全可控。

1144

1144

0

0

本发明涉及提高AlV55钒铝合金成品率的方法,属于冶金领域技术领域。本发明解决的技术问题是现有一步法制备AlV55合金成品率偏低。本发明提供提高AlV55钒铝合金成品率的方法,a.将V2O5、金属Al和AlV55碎合金称量后装入料罐中混合均匀;b.将反应器置入密闭空间,倒入步骤a混好的物料,引燃镁带触发反应,进行铝热还原冶炼;c.将步骤b反应物料放入真空感应炉内进行重熔浇铸;d.打开真空感应炉,经喷砂破碎处理得到AlV55钒铝合金成品。本发明可将AlV55钒铝合金的成品率提高到70%以上,合金表面光滑,无缩孔,无粘渣。

812

812

0

0

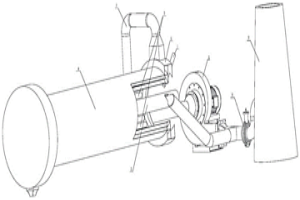

本发明公开了一种引风干燥方法,尤其是公开了一种用于钛精矿的引风干燥方法,属于冶金原料生产设备设计制造技术领域。提供一种能有效提高钛精矿干燥效率,降低煤气消耗的用于钛精矿的引风干燥方法。所述的引风干燥方法通过在进料管下方的烟气主管与烟气回气管之间吹入温度在85℃~98℃之间的压力烟气,使通过进料管输入回转窑的窑头内的钛精矿处于悬浮的弥散状态,以及使位于回转窑内的钛精矿脱离烟气主管和回转窑的侧壁防止钛精矿板结来提高钛精矿的干燥速度,其中,弥散状钛精矿+烟气的混合物中G钛精矿/G烟气的比值控制在2.3~3.7之间。

1189

1189

0

0

本发明公开的是冶金领域的一种生产断面为φ280mm的30CrMo圆管钢铸坯的中心偏析控制方法。该方法包括转炉冶炼、LF炉精炼钢水、RH精炼以及连铸钢水等步骤,其中的关键技术在于在连铸阶段采用了结晶器电磁搅拌与凝固末端电磁搅拌相结合的技术。本发明的有益效果是:首先在钢水冶炼阶段按照合理的参数控制,提高了钢水的纯净度并使其出站条件达到最佳,随后在钢水浇注的过程中,采用结晶器电磁搅拌与凝固末端电磁搅拌相结合的方式,使得钢液成分均匀化,并采用较低的温度进行浇注,使得坯壳均匀生长,柱状晶组织在搅拌过程中不断冲刷熔断,等轴晶形核率提高,柱状晶生长被抑制,从而避免或减少铸坯中心偏析。

1143

1143

0

0

本发明属于冶金资源综合利用领域,具体涉及到一种碳热还原含钛高炉渣制备碳化钛的方法。其工艺步骤包括(1)细磨;(2)混料;(3)还原;(4)冷却;(5)酸浸;(6)静置分层;(7)水洗干燥;最终得到碳化钛。本发明的亮点在于添加含硼化合物进行碳热还原,对还原料进行酸浸和静置分层处理,实现了钛与炉渣中的钙、镁、铝、硅、铁等元素的分离。本发明解决了目前含钛高炉渣综合利用中存在的提钛率低、资源综合利用率低等问题,具有工艺简单、钛提取率高、绿色高效等优点。所制备的碳化钛具有耐高温、耐磨、高硬度、等优异性能,可广泛用于航空航天、耐磨耐火材料、合金等高精尖行业,具有巨大的经济效益。

1128

1128

0

0

本发明属于湿法冶金领域,具体涉及一种偏钒酸钠的制备方法。本发明偏钒酸钠的制备方法,包括以下步骤:a、将偏钒酸铵与碳酸钠、碳酸氢钠或氢氧化钠加入到水中溶解,微波加热同时抽真空进行脱氨反应;b、将a步骤脱氨后的溶液搅拌蒸发结晶,当其中结晶的晶体占溶液体积的2/3~4/5时,过滤,并用1~10℃的冷水淋洗,得到二水合偏钒酸钠晶体;c、将b步骤得到的二水合偏钒酸钠晶体,在150~200℃下干燥脱水30~60min,即得。本发明具有工艺简单、反应时间短、操作方便;效率高耗时少,工艺中原料利用率高,节约成本,促进环保等特点。

776

776

0

0

本发明公开了一种稳定器,尤其是公开了一种用于等离子切割机割咀的稳定器,属于冶金生产辅助设备设计制造技术领域。提供一种能有效的提高切口的形位质量的用于等离子切割机割咀的稳定器。所述的稳定器包括支撑调节组件和支撑移动组件,所述的支撑调节组件和所述的支撑移动组件分别安装在所述割咀沿切割线方向的两侧;在所述等离子切割机切割联体方钢的过程中,所述的割咀通过所述的支撑调节组件调整割咀最下端距所述联体方钢上表面的高度,所述的割咀通过所述的支撑移动组件沿切割线移动。

862

862

0

0

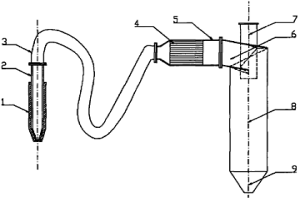

本发明公开了一种吸渣装置及使用该吸渣装置的除渣方法。所述吸渣装置包括顺序连接的进气管、金属软管、抽气单元和金属直筒,其中,所述进气管具有设置有吸渣口的一端,以通过所述吸渣口将金属液表面上的渣吸入进气管内;所述抽气单元的进气端与金属软管连接,所述抽气单元的出气端与金属直筒的中部的进气口连接,以形成依次经过进气管、金属软管、抽气单元和金属直筒的气流;所述金属直筒的下端与集渣斗连接以收集所述渣,所述金属直筒的上端与出气管连接以排出所述气流。本发明的吸渣装置及使用该吸渣装置的除渣方法能够在使金属液损失最小化的情况下,去除金属液表面上的冶金渣。此外,所述吸渣装置还具有操作灵活、除渣效率高的优点。

699

699

0

0

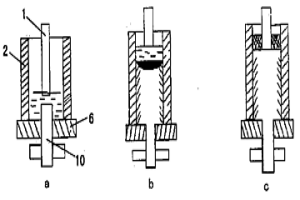

本发明公开了一种电渣熔铸列车车轴的工艺,特别是适合于高速列车的车轴的生产工艺。本发明的电渣熔铸列车车轴的工艺流程为:①将电渣熔铸的结晶器的底水盘作为电极,②将车轴钢坯作自耗电极,③选用渣系和填充比,④电渣熔铸成实心车轴或空心车轴或车轴坯。采用电渣熔铸列车车轴的工艺生产的列车车轴化学成分均匀、金属致密、枝晶细化、显微偏析小、无疏松、无夹渣缩孔等缺陷,夹杂物少分布弥散,提高了列车轴的力学性能,疲劳寿命比炉外精炼钢制作的列车轴高5-10倍。而且,采用该工艺能减少原有冶金制造工艺中的锻造、反复加热等工序,降低了生产成本,提高了产品的合格率。

771

771

0

0

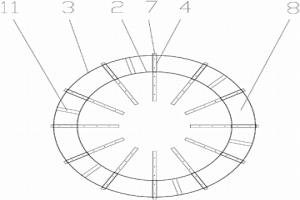

本发明公开了一种方便使用的用于锥体料仓组焊的可调平台。该可调平台,包括放置在同一平面的内环板以及外环板,所述内环板与外环板通过多个套管连接,所述套管内套装有限位杆,所述限位杆与套管活动连接。在对锥体料仓由下至上进行组焊时,只需通过调节限位杆与套管的配合位置,使限位杆的端头围成不同直径的圆,然后卡在锥体料仓的表面,便可以将可调平台固定在锥体料仓的设定位置,使用非常方便,而且该可调平台为整体式结构,在上下移动过程中,仅仅需要起升装置将其吊装到设定位置即可,减少了搭建时间,提高工作效率,缩短了操作工期,节约了人力成本。适合在冶金工程领域推广运用。

869

869

0

0

本发明涉及中钒铁冶炼方法,属于冶金领域。本发明所要解决的技术问题是提供一种冶炼周期短、工艺过程简单、钒冶炼回收率稳定的电硅热法冶炼中钒铁的方法。本发明中钒铁冶炼方法,采用氧化钒电硅热法,以硅铝铁合金、氧化钒、铁和石灰为原料,所述的硅铝铁合金的化学成分按重量配比为:SI:50%~55%,AL:20%~25%,余量为FE和不可避免的杂质。本发明中钒铁冶炼方法,将硅铝铁合金直接与氧化钒、石灰和铁粒等混匀后入炉,既简化了工艺过程,又改善了冶炼炉况,避免了铝饼入炉烧损较大的问题,钒冶炼回收率稳定,冶炼通电时间缩短至4~5H,具有广阔的应用前景。

814

814

0

0

本实用新型涉及冶金起重领域,尤其是一种钢水包快速坐放装置。本实用新型所要解决的技术问题是提供一种可以灵活调节开口大小,从而适应钢水包安全快捷坐放要求的钢水包快速坐放装置。本实用新型解决其技术问题所采用的技术方案是:钢水包快速坐放装置,包括底座和两个座架,其中所述两个座架的座架斜面相对布置,所述底座上表面设置有防滑层,所述座架通过座架底面而设置于底座的防滑层上,两个座架的外侧分别紧贴设置有座架固定装置,所述座架固定装置可拆卸连接于底座上。本实用新型对原有结构的改动小,但可以大大提高钢水包坐放时的便捷性,具有十分广阔的市场推广前景,尤其适用于冶金起重钢水包坐放操作中。

975

975

0

0

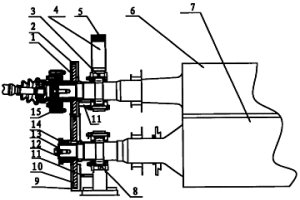

本实用新型公开了一种用于冶金行业冷轧热镀锌带钢生产线上的挤干辊夹送装置,可保证上辊和下辊的表面线速度同步。该装置中的下辊支撑在固定于机架上的固定轴承座上,上辊支撑在活动轴承座上,上辊与下辊之间通过同步传动机构传动连接。上辊与下辊都成为主动辊,其上辊和下辊的辊面线速度与带钢的线速度保持了较好的一致性,从而大幅度提高了辊子的使用寿命,减少了机组的故障。在施压装置的作用下还可自动补偿因挤干辊直径减小而产生的两辊间中心距减小量,当上辊发生故障时能够通过施压装置进行快速打开并在停止位置进行处理。该装置具有结构简单、维修方便的特点,能大幅度的提高辊子的使用寿命,可广泛应用于冶金行业冷轧热镀锌带钢生产线上。

1146

1146

0

0

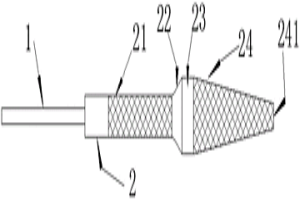

本实用新型涉及一种锉刀,特别是一种去毛刺专用锉刀,属于粉末冶金技术领域。本实用新型提供一种去毛刺专用锉刀,该去毛刺专用锉刀能锉削凸曲面、凹曲面和直角凹槽。去毛刺专用锉刀,包括刀柄和刀身,所述刀柄的一端与刀身固定连接,所述刀身上还设置有长方体和圆台,所述长方体和圆台固定连接;所述长方体和圆台的表面还设置有齿纹。本实用新型的去毛刺专用锉刀,可用于去除粉末冶金毛坯或烧结件毛刺,这种锉刀的齿纹间的长度、齿纹与工件的角度和锉刀工作部份两端的直径等均可变化,将圆锉、三角锉和平锉的功能集于一身。操作者在去毛刺时,可灵活使用锉刀的不同部位,不用更换锉刀类型,达到提高工效,降低劳动强度的目的。

697

697

0

0

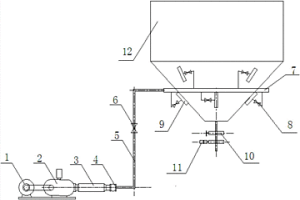

本实用新型涉及冶金工业制粉设备领域,尤其是一种高效且防堵塞的粉料卸料系统,包括罐体,包括设置于罐体底部的出口阀和设置于罐体内的卸料气动板,罐体外壁设置有环式送气管且所述环式送气管与卸料气动板连通,所述环式送气管与风机连通。在实际使用时,通过风机而将空气驱动,并通过环式送气管然后分配到卸料气动板,所述卸料气动板将空气喷射出,然后驱使罐体内的粉料通过出口阀排出。本实用新型构思的巧妙之处在于通过空气的驱动,将粉料顺畅的通过出口阀排出,不仅省去了传统的结构中的人工疏通,也大大的提高了卸料效率。本实用新型尤其适用于冶金工业粉料卸料中。

1020

1020

0

0

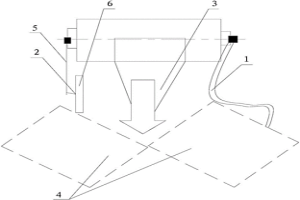

本实用新型公开了一种对冶金电炉原料布料时使用的加料管,具有可有效提高炉墙使用寿命的特点。该加料管,包括连接为一体的进料管与出料管,在出料管上连接有旋转驱动装置,出料管的出料口端为弯头结构。当需要布料时,旋转驱动装置工作,带动出料管沿进料管的轴心线转动,实现环形布料,布料完成后,布料断面为倒W形,布料偏析小,炉墙处物料较多,避免电弧辐射炉墙使炉墙挂渣熔化,起到保护炉墙作用;同时,在电炉电极附近,由于受电极的高温影响,在电极附近的物料最先熔化,这时,旋转驱动装置工作,使出料管对准电极附近,对电极附近区域进行定点布料,提高电炉冶炼效率,尤其适合在冶金电炉的布料管上推广使用。

1000

1000

0

0

本发明涉及环保型转炉炼钢化渣剂及其制备方法,属于钢铁冶金转炉炼钢技术领域。本发明解决的技术问题是冶金过程普遍存在废弃物综合利用难度大。本发明提供的保型转炉炼钢化渣剂主要由炼钢转炉污泥10‑25份、炼钢除尘灰20‑35份、中间包废干式料10‑20份、石英砂40‑50份、结合剂5‑10份制备而成,先将除尘灰进行均化处理,然后与其他原料按照配方混匀后,采用压球制粒、烘干、冷却的工艺制成球团化渣剂。本发明实现废弃资源内部循环利用,具有明显的环保社会效益,同时降低了炼钢化渣剂产品的生产成本,具有较大经济效益。

971

971

0

0

本发明属于钢铁冶炼领域,具体涉及一种铁矿石低炭烧结方法。本发明所要解决的技术问题是提供一种烧结能耗低的铁矿石低炭烧结方法。本发明所采用的技术方案为:铁矿石低炭烧结方法,包括将铁矿石、燃料、熔剂先经过配料、混合得混合料后再进行烧结,以质量分数计,所述铁矿石中磁铁矿含量≥50%,非磁铁矿含量m1:0<m1≤40%;冶金废料含量m2:0≤m2≤10%;所述非磁铁矿为赤铁矿、褐铁矿、菱铁矿中至少一种;所述冶金废料为主要组成为Fe与FeO的含铁废料。本发明方法通过调整混合料中的原料组成与工艺参数,增加了非碳热量收入,降低了配碳量,使烧结能耗得以降低。

1392

1392

0

0

本发明涉及冶金领域,提供了一种含钒含钛无取向电工钢,其化学成分重量百分比为C?0.001~0.005%、Si?0.85~1.00%、Mn?0.15~0.35%、P≤0.025%、S≤0.008%、Als?0.30~0.40%、N≤0.004%、0

726

726

0

0

本发明涉及P91钢圆坯连铸方法,属于冶金技术领域。本发明所要解决的技术问题是提供一种P91钢圆坯连铸方法,该方法可以避免浇铸高合金钢P91连铸圆坯产生铸坯表面裂纹和中心裂纹缺陷。本发明P91钢圆坯连铸方法,采用连铸二次冷却方法冷却,其特征在于:连铸二冷比水量为0.20~0.28L/kg,二冷区分五段冷却,各段水量百分比分别为:第一段18~25%、第二段12~18%、第三段12~18%、第四段28~38%、第五段17~25%。

1031

1031

0

0

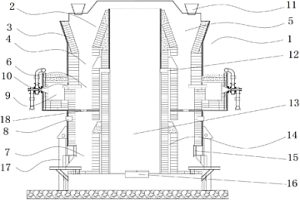

本实用新型属于冶金行业,具体涉及一种用于焙烧氧化球团的竖炉。该用于焙烧氧化球团的竖炉,包括炉体,所述炉体的炉壁包括内层和外层,所述内层和外层之间形成物料通道,所述物料通道在竖直方向依次设置有进料部、焙烧室、冷却装置以及出料部,所述焙烧室的底板上设置有物料通孔,所述内层内壁所围成的空间形成烟道,所述烟道通过导风通道与焙烧室连通,所述炉体的外层外壁上设置有与焙烧室通过火道连通的燃烧室。该结构使焙烧氧化球团整个工艺过程由上至下依次完成,保证了竖炉的体积,使其占地面积小,节约固定成本的投入,本实用新型结构简单实用,适合在冶金行业推广、运用。

879

879

0

0

本发明属于冶金技术领域,具体涉及低△r值微碳钢热镀锌钢板及其制备方法。本发明所解决的技术问题是提供低△r值微碳钢热镀锌钢板及其制备方法。本发明的制备方法包括以下步骤:冶炼、热轧、酸轧、退火、热镀锌工艺。本发明针对微碳钢热镀锌钢板,通过对热轧、酸轧及热镀锌工艺中的参数进行严格控制,制备出强度较高且△r低于0.08的微碳钢热镀锌钢板,所得微碳钢热镀锌钢板Rp0.2为150~180MPa,抗拉强度280~350MPa,伸长率≥42.0%,r90≥2.0,n90≥0.21,r≥1.6。

728

728

0

0

本发明属于冶金领域,涉及一种冶炼钒铁合金中的喷吹精炼方法。本发明解决技术问题的技术方案为:a、将配料混合后的含V2O5及V2O3冶炼原料分批加入冶炼炉内,通电冶炼;b、冶炼结束后进行喷吹;其中,喷吹料为铝粉和钒铁细粉的混合料;c、喷吹结束后继续通电精炼。本发明方法可以提高喷吹效率、降低钒铁冶炼渣中钒含量、提高冶炼钒收率。

831

831

0

0

本发明涉及冶金领域,提供了一种低牌号含钒含钛无取向电工钢,其化学成分的重量百分比为C≤0.005%、Si0.10~0.25%、Mn?0.15~0.35%、P≤0.025%、S≤0.008%、Als?0.25~0.35%、N≤0.007%、0

1159

1159

0

0

本实用新型公开了一种矿物浸罐,其特征在于,包括罐体上方中部设置有注入口,注入口左右两侧设置有观测窗,罐体前后两端面从左至右依次设置有至少三个紧固架,所述紧固架上设置有紧固螺钉,所述紧固螺钉的安装方向与罐体前端面垂直。有色冶金工业指通过熔炼、精练、电解或其他方法从有色金属矿、废杂金属料等有色金属原料中提炼常用金属的生产活动。其中包括铝、铜、镍、铅、锌、稀土、金、银等金属的冶炼。有色冶金工业指除黑色金属以外的所有金属的生产,包括对有色金属矿的开采、选矿、冶炼以及加工成材的工业部门。按其生产性质可分为:重金属的生产,如铜、铅、锌、镍等。

1117

1117

0

0

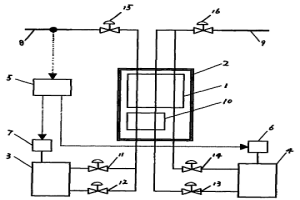

本实用新型公开了一种利用液氧液氮冷量互换进行实时调控管道供氧量的储氧装置,主要由液化器、保温冷箱、液氧储罐、液氮储罐、压力控制器构成,液化器为液氧液氮冷量交换器,液化器的氧热端与氧气管网连接,液化器的氧冷端与液氧储罐连接,液化器的氮热端与氮气管网连接,液化器的氮冷端与液氮储罐连接。用氧低谷时,在压力控制器控制下,氧气管网中的氧气被液化为液氧流入液氧储罐储存;用氧高峰时,在压力控制器控制下液氧储罐中的液氧被汽化为氧气向氧气管网补给氧气。本实用新型实现了低能耗、低成本、高效率地回收冶金企业氧气管网放损的氧气,并能在用氧高峰时快速地向氧气管网补供氧气,达到节约能源,有效调控冶金生产供氧的目的。

中冶有色为您提供最新的四川攀枝花有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日