全部

1189

1189

0

0

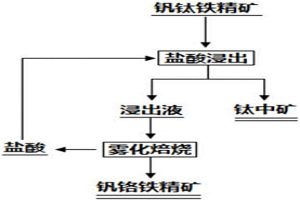

本发明涉及一种钒钛磁铁精矿综合利用的方法,特别涉及湿法与火法冶金相结合处理钒钛磁铁精矿的方法,属于钒钛磁铁矿的冶炼领域。本发明的钒钛磁铁精矿综合利用的方法,包括如下步骤:1)将钒钛磁铁精矿与盐酸在75~95℃下进行酸解、浸出,过滤获得酸浸液和钛中矿,其中酸浸反应的液固质量比为5:1~8:1,反应时间60~100min;2)利用雾化焙烧法将步骤1)获得的酸浸液进行雾化焙烧,通过气固分离得到钒铬铁精矿和盐酸,其中焙烧温度为500~700℃,喷雾压力为0.1~0.3MPa,气液体积比为0.4~0.6。本发明能实现钒钛磁铁精矿中钛、铁、钒、铬的综合回收利用,解决了从钒钛磁铁精矿中回收钛资源的难题,工艺简单、成本低、产品附加值高,工艺过程环境友好。

867

867

0

0

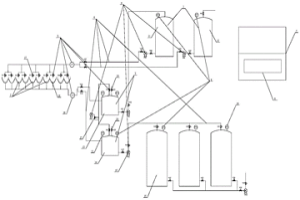

本发明公开了一种利用钛矿生产富钛料和钢铁制品的方法,本发明能有效回收利用钒钛磁铁矿表内矿、表外矿和风化矿或钛砂矿中各种有价元素。本发明的技术方案为:钒钛磁铁矿(或钛砂矿)经粗碎、中碎筛分后,+15MM~-75MM矿石磁滑轮抛尾,-3MM矿石或风化矿浓缩抛尾后重力选矿,-3MM~+15MM矿石入一段磨矿,磨机排矿经重力选矿进二段磨矿,二段磨机排矿经重选——弱磁——强磁——浮选得钛铁精矿,或者此钛铁精矿(或钛砂精矿或钛精矿)和钒钛铁精矿按一定比例混合配加粘结剂和碳质还原剂混匀后造球进行预还原生成金属化球团矿,进电高炉或矿热炉冶炼生产钛渣和天然合金铁水;钛渣经破碎磨矿重选得酸溶性富钛料;钛渣或酸溶性富钛料进入火法冶金选矿过程,生产人造金红石和微晶玻璃;人造金红石富钛料和煤细磨按一定比例混合配加粘结剂制成含碳钛粒,在焙烧炉内焙烧冷却后,筛分分级成+0.3MM~-1.4MM粒级含碳金红石富钛料;天然合金铁水经转炉双联法吹钒铬,所得钒铬钢渣用湿法冶金提取分离钒铬;天然合金铁水脱硫高压水雾化成铁粒,精还原磨碎得合金铁粉;天然合金铁水经脱硫增碳,钢包精炼,高压水雾化成钢粒,经磁选还原退火磨碎得合金钢粉;天然合金铁水经脱硫增碳,钢包精炼,电渣重熔,水压机锻压得合金钢。

1044

1044

0

0

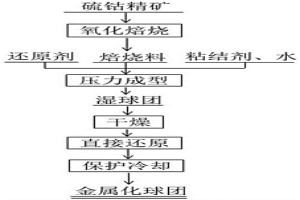

本发明属于火法冶金技术领域,特别涉及一种硫钴精矿金属化球团的制备方法。步骤如下,(1)氧化焙烧;(2)压力成型;(3)干燥;(4)直接还原;(5)保护冷却;最终得到金属化球团。本发明提供了一种处理硫钴精矿的新工艺方法,解决了目前硫钴精矿中有价资源回收率低、湿法冶炼钴镍行业工艺过程复杂、能耗高、副产品多、污染大等问题,具有工艺简单、成本低廉、周期短、效率高等优点,能高效地将硫钴精矿中的铁、钴、镍、铜等金属元素进行高温快速还原,得到金属化率较高的硫钴精矿金属化球团,该球团可经磨矿磁选或电炉熔炼分离提取其中的钴镍铁等有价资源,以提高硫钴精矿和攀枝花钒钛磁铁矿资源的综合回收率。

1043

1043

0

0

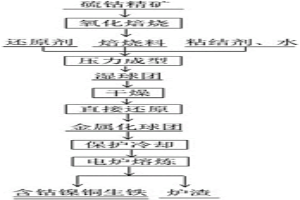

本发明属于火法冶金技术领域,特别涉及一种从硫钴精矿中综合回收其中钴镍铜铁资源的方法,步骤包括(1)氧化焙烧;(2)压力成型;(3)干燥;(4)直接还原;(5)保护冷却;(6)熔炼深还原;最终得到含钴镍铜生铁和炉渣。本发明方法解决了湿法冶炼钴镍行业工艺过程复杂、能耗高、副产品多、污染大、效率低、钴镍回收率低等问题,具有工艺简单、成本低廉、周期短、效率高等优点,资源回收率均在95%以上。

897

897

0

0

本发明属于氧化铝生产领域,具体涉及一种非冶金氧化铝的制备方法。非冶金氧化铝的制备方法,具体制备步骤为:a)在铝熔渣中添加碱性物质于1000-1250℃下焙烧改性;b)将焙烧改性的铝熔渣通过拜耳法制得氧化铝或氢氧化铝;c)利用b步骤所得氧化铝或氢氧化铝制得非冶金氧化铝;其中,铝熔渣与碱性物质重量比为100:5~50;所述铝熔渣为采用熔融还原法制取硅钛铁合金过程中产生的尾渣。本发明利用熔融还原法制取硅钛铁合金时产生的铝熔尾渣来生产非冶金氧化铝,实现铝熔渣综合资源化和无害化处理,具有良好的环保效应,符合国家循环经济的产业政策;另外,该渣产生的过程中具有大量余热,因而有效的利用该渣节约电耗,具有一定的经济效益。

1148

1148

0

0

本发明属于氧化铝生产领域,具体涉及一种冶金氧化铝的制备方法。冶金氧化铝的制备方法,具体制备步骤为:a)在铝熔渣中添加碱性物质于1000-1250℃下焙烧改性;b)将焙烧改性的铝熔渣通过拜耳法制得冶金氧化铝;其中,铝熔渣与碱性物质的重量比为100:5~50;所述铝熔渣为采用熔融还原法制取硅钛铁合金过程中产生的尾渣。本发明利用熔融还原法制取硅钛铁合金中产生的铝熔废渣来生产冶金氧化铝,所得产品符合GB/T4294?2010的国家标准,且铝熔渣提取氧化铝后的残渣赤泥可用于生产水泥产品,不再产生尾渣,可以实现铝熔渣无害化处理,具有良好的环保效应。另外,该渣产生的过程中具有大量余热,因而有效的利用该渣可节约电耗,具有一定的经济效益。

829

829

0

0

本发明公开了一种利用冶金固废制备红外涂层涂料的方法,属于红外节能材料领域。利用冶金固废制备红外涂层涂料的方法包括如下步骤:a.将冶金固废与氧化铁红混合均匀;b.将混料分阶段烧结,冷却后得到焙烧料;c.将焙烧料、MgO与过渡金属氧化物混合均匀;d.将混料再次烧结后冷却,机械破碎后得到红外涂层粉料;e.将红外涂层粉料、高温粘结剂和水充分混合后,得到红外涂层涂料。采用本发明方法制备得到的材料,软化温度不低于1500℃,高温粘结性较好,综合发射率不低于0.87,其低波段发射率(1‑5μm)不低于0.93,综合性能优异,生产成本低廉,可有效解决现有高温条件下红外涂层涂料辐射性能较差、制备成本较高的问题。

1116

1116

0

0

本实用新型公开了一种高效节能的电弧炉合金熔炼温控装置,涉及冶金技术领域,在将流体进口和流体出口分别与一水循环冷却装置的进水口和出水口连接,其就具有了散热冷却功能,即缩短维护总时长,变向提高了生产效率,交错型加强筋板的设计增大了中空夹层内的散热面积,继而达到高效水冷的目的;若关闭开关阀门Ⅱ并打开开关阀门Ⅰ,将一抽真空装置的吸口与流体出口连接,就可对中空夹层抽真空,继而较大程度的阻断了炉内与外界的热传递路径,大大的提高了电弧炉的熔金效率,且避免电弧炉外界的空气温度过高,使工人的工作环境更佳;交错型加强筋板的设计,能提高电弧炉的结构强度,避免因中空夹层的设计而出现的结构强度过于降低的问题。

1006

1006

0

0

本发明公开了一种航空动力装置用耐高温钛合金及其熔炼方法,属于冶金生产工艺技术领域。提供一种能明显的提高成品工作温度,在比现有工作温度高得多的环境条件下工作仍能保持稳定的航空动力装置用耐高温钛合金,以及生产该耐高温钛合金的熔炼方法。所述的耐高温钛合金为通过铪和钽元素在电炉中共熔获得的含有β同质异形相的钛合金坯。所述的熔炼方法采用电炉通过共熔工序获得所述的耐高温钛合金。

1015

1015

0

0

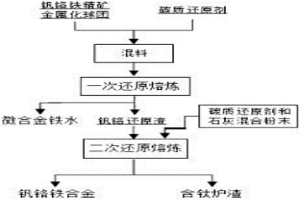

本发明公开了一种钒铬还原渣二步法还原熔炼制备钒铬铁合金的方法,属于冶金领域。一种钒铬还原渣二步法还原熔炼制备钒铬铁合金的方法,该方法包括以下步骤:A、将钒铬铁精矿金属化球团、含碳还原剂混合均匀,进行还原熔炼,生成微合金化铁水和钒铬还原渣,将微合金化铁水放出,钒铬还原渣留在熔炼炉中;B、微合金化铁水放完后,加入含碳还原剂和石灰的混合料,再进行还原熔炼,生成钒铬铁水和含钛炉渣,放出钒铬铁水并冷却后得到钒铬铁合金。本发明方法通过二步法还原熔炼,控制两步还原熔炼工艺条件,得到钒铬总含量较高的钒铬铁合金。

1132

1132

0

0

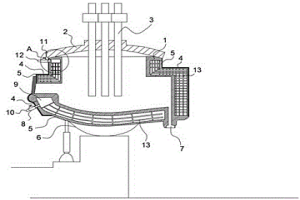

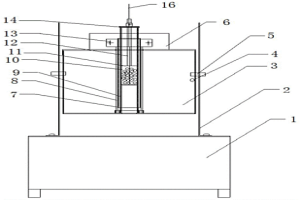

本发明涉及钢铁冶金领域,公开了一种有氧焙烧氧化球团的装置及方法。该装置包括底座、至少一个炉体支撑板、炉体、硅碳管加热器、外刚玉保护管、内刚玉保护管和高温试样容器;炉体支撑板竖直设置在底座上,炉体安装在炉体支撑板上,外刚玉保护管竖直设置于炉体底部,硅碳管加热器竖直设置于外刚玉保护管内侧,内刚玉保护管竖直设置于硅碳管加热器内侧;所述高温试样容器可拆卸安装于所述内刚玉保护管内侧,高温试样容器包括试样容器支撑板、试样热电偶管和高温容器。该装置可以保证试样在通风的状态下加热,使试样一直处于空气中,从而保证氧化性气氛供应充足,从而降低制得球团矿中FeO的含量,可以为工业生产提供可靠依据和指导。

786

786

0

0

本发明公开了一种钠化焙烧水浸净化液盐酸沉钒的方法,属于湿法冶金领域。钠化焙烧水浸净化液盐酸沉钒的方法为在净化液中加盐酸,调节溶液的pH值,在加热和不断搅拌下,析出沉淀,将沉淀洗涤后升温熔化得到五氧化二钒,本发明方法可生产五氧化二钒含量为98.0%、99.0%和99.5%牌号的产品。本发明方法工艺简单、工序较少、生产效率高。在相同条件下,盐酸较硫酸沉钒率高,所得五氧化二钒更纯,有效解决了现有硫酸水解沉钒方法得到的钒产品纯度和沉钒率较低的问题。

1188

1188

0

0

本发明属于钒化工冶金技术领域,具体涉及钒渣碱石灰焙烧预脱硅磷的方法。本发明所要解决的技术问题在于提供一种工艺流程短、能有效除杂的钒渣碱石灰焙烧预脱硅磷的方法。该方法包括如下步骤:a、将钒渣、碱和含钙化物混合,球磨,得生料;b、生料焙烧,得熟料;c、熟料破碎后水浸,过滤,得合格钒液。本发明方法省去了钒渣钠化提钒工艺中的溶液除杂工序,缩短了工艺流程,降低了钒的损失。

862

862

0

0

本发明公开了一种棒磨机,尤其是公开了一种用于钙化焙烧熟料研磨的棒磨机,属于冶金生产设备设计制造技术领域。提供一种更换方便,能有效的降低研磨系统对磨料筒造成严重损坏的用于钙化焙烧熟料研磨的棒磨机。所述的棒磨机包括磨料筒和研磨组件,所述的研磨组件布置在所述的磨料筒内,所述的棒磨机还包括一体化快拆式内衬板,所述磨料筒的研磨内壁通过所述的一体化快拆式内衬板防护。

1227

1227

0

0

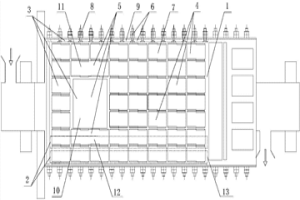

本发明公开了一种自动控制系统,尤其是公开了一种用于焙烧钒渣浸洗分离的自动控制系统,属于冶金生产设备设计制造技术领域。提供一种操作简单、操作人员劳动强度低,明显提高浸出浆液指标的用于焙烧钒渣浸洗分离的自动控制系统。所述的自动控制系统包括加液装置、浸洗装置和浸出浆液回收装置,所述的自动控制系统还包括管道输送组件、流量控制组件和带有PLC模块的自动控制组件,控制线与PLC模块连接的流量控制组件串接在所述管道输送组件的相应位置处,所述的加液装置、浸洗装置和浸出浆液回收装置通过所述的管道输送组件相应的连通。

1110

1110

0

0

本发明公开了一种生产方法,尤其是公开了一种用含铬物料混合焙烧提铬的生产方法,属于冶金生产工艺技术领域。提供一种流程简短、焙烧不烧结、易实施,提取效果好的用含铬物料混合焙烧提铬的生产方法。所述的生产方法通过将铬矿、纯碱以及熟料按100:50‑120:200‑400的质量比混均、焙烧、破碎、研磨后水浸获得铬酸钠溶液的工序提取铬,其中,研磨后的焙烧熟料的粒径不超过0.2㎜。

1156

1156

0

0

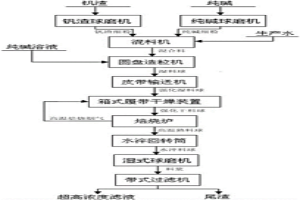

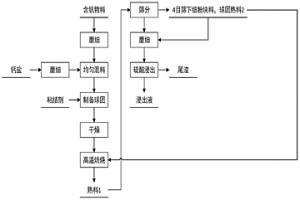

本发明涉及冶金化工技术领域,公开了一种精钒渣造粒焙烧方法及其生产系统,该方法包括如下步骤:a、磨料:将钒渣和纯碱分别破碎研磨成细粉;b、混料:将研磨的钒渣细粉和纯碱细粉进行充分混料形成混合料;c、造粒干燥:在混合料中加入造粒粘结剂进行造粒形成料球,并将料球进行干燥;d、焙烧浸出:对干燥后的料球进行高温焙烧,得到熟料球,对熟料球进行水淬、破碎、研磨和打浆,并打浆好的料浆进行浸出提钒。该方法将钒渣细粉和纯碱细粉充分混料后制成料球进行输送和焙烧,具有碱比稳定、焙烧炉负荷小、产能大、炉况稳定、焙烧转化率高、物料反应内热利用效率高、钒浸液浓度超高,操作简单可控、成本低等优点,具有较大的社会效益。

1124

1124

0

0

本发明涉及钒的湿法冶金技术领域,具体涉及钒渣低钙焙烧酸浸提钒的方法。本发明所要解决的技术问题是提高能够实现钒渣低钙焙烧,降低二次残渣中的钙、硫含量的钒渣低钙焙烧酸浸提钒的方法。该方法是:a、钒渣和石灰石按CaO/V2O5重量比为0.15~0.25混合,焙烧,得焙烧熟料;b、向焙烧熟料中加入浸出剂1进行一次浸出,固液分离得一次含钒浸出液和一次残渣;c、向一次残渣中加入浸出剂2进行二次浸出,控制浸出终点的pH值,固液分离得二次含钒浸出液和二次残渣;所述二次含钒浸出液作为浸出剂1返回步骤b使用。采用本发明方法可实现回收利用钒渣中的钒、锰资源,同时降低尾渣中钙、硫含量。

1043

1043

0

0

本发明属于钒的冶金技术领域,具体涉及一种含钒物料钙化焙烧方法。本发明所要解决的技术问题是提供含钒物料钙化焙烧方法,包括以下步骤:A、将含钒物料、钙盐、粘结剂制备成球团,干燥获得球团生料;B、将球团生料和球团熟料混合进行焙烧即可。本发明焙烧方法可有效避免焙烧时物料粘结的问题。

1048

1048

0

0

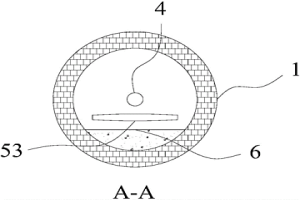

本实用新型公开了一种增加窑体内空气量、使窑体内部物料充分焙烧的回转窑焙烧物料充分氧化装置,属于回转窑技术领域,本实用新型主要用于冶金工业回转窑技术领域。本实用新型涉及的回转窑焙烧物料充分氧化装置,包括燃烧装置、窑体、窑头、窑尾和烧嘴,还包括高压风机、风机连接管和高压风道管和支架;所述高压风道管的横截面呈扁平状;所述高压风道管和烧嘴从所述窑头伸入窑体内,所述烧嘴位于所述窑体圆心处,所述高压风道管在所述烧嘴下方;所述风机连接管连接所述高压风机和高压风道管;所述支架用于支撑所述高压风道管。这种结构可以增加空气量使窑体内的物料能完全充分氧化,提高转化率,解决焙烧结块、结球的难题。

810

810

0

0

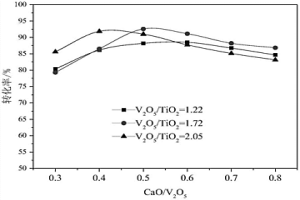

本发明属于冶金领域,具体涉及一种V2O5/TiO2变化钒渣的钙化焙烧工艺。本发明提供了一种V2O5/TiO2变化钒渣的钙化焙烧工艺,通过分析钒渣中V2O5/TiO2比例,焙烧时控制合适的钙钒比、焙烧温度、熟料循环比、焙烧时间,从而能够使每批次钒转化率均在88%以上。

1091

1091

0

0

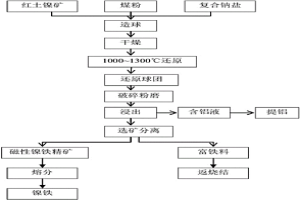

本发明涉及红土镍矿的综合利用,具体是一种红土镍矿的钠化还原焙烧分离方法,包括钠化还原?焙烧、化学浸出、磁选分离、熔分分离等步骤,属冶金化学领域。本发明所解决的技术问题是提供了采用红土镍矿的钠化还原焙烧分离方法对红土镍矿进行综合利用,尤其是针对高铁高铝低镍型红土镍矿,其矿物成分包括TFe?55%~58%、Al2O3?10%~12%、NiO?1%~1.5%;以及不可避免的杂质。可得到含镍6%~10%的镍铁产品,镍的收率80%以上,尾矿中TFe品位达到了54%以上,为处理高铝型红土镍矿提供了一种新的选择。

942

942

0

0

本发明涉及钒的湿法冶金技术领域,具体涉及钒渣低钙焙烧提钒的方法。本发明所要解决的技术问题是提供能够实现钒渣低钙焙烧,降低残渣中的钙、硫含量的钒渣低钙焙烧提钒的方法。该方法包括如下步骤:a、钒渣和石灰石按CaO/V2O5重量比为0.15~0.25混合,焙烧,得焙烧熟料;b、向焙烧熟料中加入浸出剂浸出,得浸出料浆;c、向浸出料浆中加入pH调节剂至pH值为2.5~3.5,固液分离得浸出液和浸出残渣。本发明方法能够实现回收利用钒渣中的钒、锰资源,同时降低尾渣中钙、硫含量。

794

794

0

0

本实用新型涉及一种用于物料焙烧,应用于冶金及化工等领域的立式反射焙烧炉。该炉由灰渣室、燃烧室、水箱、中心火塔、炉壁侧火道、焙烧室及炉壳和炉壁耐火衬砖组成。其特征在于燃烧室顶面为一中间开孔的下凸抛物面,可使高温热气流能顺畅地通过中心火道和侧火道进入焙烧室,并能反射热量,提高燃煤利用率;燃烧室与焙烧室分开,焙烧物料不易污染。焙烧室与燃烧室之间设循环水冷却箱,焙烧室内的中心火塔和侧火道均设有下倾烧嘴,焙烧室上部还设有温度调节装置及气氛调节阀,可结合炉外风机较好地控制焙烧温度和气氛。

942

942

0

0

本发明涉及冶金分离技术领域,具体涉及一种铬钒钛磁铁矿的焙烧方法以及分离方法,其将含有铬钒钛磁铁矿、碳酸盐、还原剂以及粘结剂的生球团在中性气氛或微氧化性气氛下进行第一次焙烧,其中,碳酸盐包括碳酸钠或碳酸钙中的至少一种,实现了同时对铁的还原以及钒的氧化,然后将第一次焙烧后的金属化球团破碎后进行第一次水浸分离。将第一次水浸分离后得到的固体剩余物进行磁选分离;将磁选分离后的非磁性物料与强碱混合并进行第二次焙烧后,再进行第二次水浸分离。采用上述分离方法,实现了对铁、钒、铬、钛的有效分离,并且工艺流程简单,成本较低,控制难度低。

785

785

0

0

本发明公开了一种提取锌的工艺方法,尤其是公开了一种利用回转窑焙烧高炉瓦斯泥提取锌的工艺方法,属于冶金生产技术领域。提供一种对瓦斯泥中的氧化锌还原彻底、生产成本低廉的利用回转窑焙烧高炉瓦斯泥提取锌的工艺方法。所述工艺方法包括以下步骤,a)配料,向瓦斯泥中加入质量比为16%~20%的焦粉并混合均匀;b)检查,抽样检测混合均匀的瓦斯泥焦粉混合物的热值为1600~2000大卡/千克;c)焙烧还原,将检测合格的瓦斯泥焦粉混合物直接送入回转窑窑体内焙烧还原,生成氧化锌微粒和金属化炉渣;d)收集,从窑尾收集氧化锌微粒,从窑头排出剩余的金属化炉渣。

1121

1121

0

0

本发明涉及钒和锰的湿法冶金技术领域,具体涉及钒渣焙烧提取钒和锰的方法。本发明所要解决的技术问题是提供一种同时提取钒渣中钒和锰的方法。该方法包括如下步骤:a、将钒渣与含锰物质混合,焙烧,得焙烧熟料;b、向焙烧熟料中加入浸出剂浸出,得浸出料浆,调节pH值,固液分离得浸出液和浸出残渣;c、浸出液采用酸性铵盐沉钒法沉钒得多钒酸铵和沉钒上层液,向沉钒上层液中加入除杂剂后,电解,得金属锰和阳极液。本发明方法可实现同时回收利用钒渣中的钒、锰资源,具有广阔的应用前景。

1011

1011

0

0

本发明属于化工和冶金领域,具体涉及一种钒渣钙锰复合焙烧提钒的方法。针对现有方法钒浸出率还有待提高、提钒废水处理复杂、处理成本高的问题,本发明提供了一种钒渣钙锰复合焙烧提钒的方法,包括以下步骤:a、以含钙、锰的化合物为添加剂,与钒渣精粉充分混匀后焙烧得熟料;b、将熟料进行一次浸出,得到一次含钒浸出液和一次浸出尾渣;c、将一次浸出尾渣进行二次浸出,得到二次含钒浸出液和二次浸出尾渣;d、向一次含钒浸出液中加入浓硫酸,调节溶液pH=1.5~2.2,加热至80℃~100℃,保温30~120min,得到五氧化二钒。本发明使得钒综合浸出率达到94~97%,含钒浸出通过沉钒、煅烧得到五氧化二钒,实现钒的高效回收。

1016

1016

0

0

本发明公开了一种烧结杯焙烧钒钛球团的方法,可适用于没有专业焙烧设备的实验室使用,能焙烧出适合实验研究需求的球团。本发明不需要专用的球团焙烧设备,通过烧结杯以及特定的球团布料方式即可完成满足实验室研究需求的球团焙烧,本发明所生产的球团氧化性气氛充足、球团固相结晶明显,且一次生产量较大,能够满足实验室对球团各项指标及冶金性能的检测和研究工作。

中冶有色为您提供最新的四川攀枝花有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!