全部

1082

1082

0

0

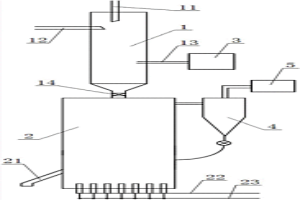

本发明公开了一种自熔性钒钛球团的制备方法,属于钢铁冶金领域。一种自熔性钒钛球团矿的制备方法,该方法包括以下步骤:A、将钒钛精矿、熔剂和膨润土按质量比为96~98:2~2.5:0~1.5混合均匀,然后进行造球,得生球;B、对步骤A所得生球进行筛分,得粒度为8~16mm的合格生球;C、步骤B所得合格生球经焙烧、冷却,得自熔性钒钛球团。本发明方法以高钛的钒钛磁铁精矿、熔剂和/或膨润土为原料,生产出一种优质的自熔性钒钛球团,可作为高炉的原料,从而降低生铁成本。

1069

1069

0

0

本发明属于钒的冶金技术领域,具体涉及提钒尾渣造球提钒的方法。本发明所要解决的技术问题是提供能够降低浸出残渣中钒含量的提钒尾渣造球提钒的方法。该方法包括如下步骤:a、将含钒物料与提钒尾渣混匀,干燥得混合料1;b、混合料1与钠盐混合,得混合料2,以氢氧化钠、粘结剂和水制备粘结溶液,将混合料2与粘结溶液混合,制得湿球团;c、将湿球团烘干,焙烧,浸出。采用本发明方法可使浸出后的残渣中的钒含量可降低至0.3%以下。

972

972

0

0

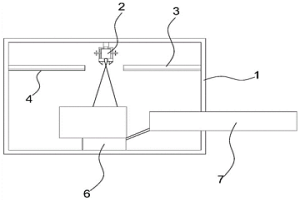

本实用新型公开了一种矿物浸罐,其特征在于,包括罐体上方中部设置有注入口,注入口左右两侧设置有观测窗,罐体前后两端面从左至右依次设置有至少三个紧固架,所述紧固架上设置有紧固螺钉,所述紧固螺钉的安装方向与罐体前端面垂直。有色冶金工业指通过熔炼、精练、电解或其他方法从有色金属矿、废杂金属料等有色金属原料中提炼常用金属的生产活动。其中包括铝、铜、镍、铅、锌、稀土、金、银等金属的冶炼。有色冶金工业指除黑色金属以外的所有金属的生产,包括对有色金属矿的开采、选矿、冶炼以及加工成材的工业部门。按其生产性质可分为:重金属的生产,如铜、铅、锌、镍等。

936

936

0

0

本发明属于粉末冶金技术领域,具体涉及一种制备球形钛铝基合金粉末的方法。针对现有方法制备的球形钛铝基合金粉末球形度低,粒度不均,氧含量高等问题,本发明提供一种制备球形钛铝基合金粉末的方法,先采用真空自耗电弧熔炼炉进行熔炼,制备出钛铝基合金铸锭,经扒皮处理,并进行均匀化热处理,获得合金成分均匀的铸锭。然后对铸锭进行氢化处理、破碎,获得吸氢钛铝基合金粉末。本发明制备的球形钛铝基合金粉末,具备成分均匀、粒径细小、流动性好、球化率高、氧含量低,适用于激光束/电子束3D打印、熔覆成形、注射成形和热喷涂等技术领域。

818

818

0

0

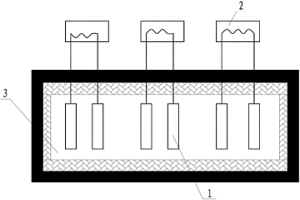

本实用新型公开了一种电极布置结构,尤其是公开了一种钛渣电炉的电极布置结构,属于冶金生产设备技术领域。提供一种熔炼过程稳定、熔炼过程中热量分布均匀的钛渣电炉的电极布置结构。所述钛渣电炉的电极布置结构包括至少两根石墨电极和至少一台变压器,每台变压器均含有两个输出端,所述各石墨电极相互平行的布置在钛渣电炉的熔炼炉内,变压器的一个输出端对应的连接一根石墨电极。

948

948

0

0

本发明提供了一种高铬型钒钛磁铁球团矿及其制备方法,涉及冶金技术领域。一种高铬型钒钛磁铁球团矿通过以下方法制备而得:将水分质量百分比含量为6~7%的高铬型钒钛磁铁精矿与粘结剂按照98.4:1.5~1.7的比例进行混合搅拌,得到混合料;对混合料进行造球,并使得造球后的生球的水分质量百分比含量为8~9%;将生球依次进行筛分以及焙烧后得到熟球。通过上述高铬型钒钛磁铁球团矿的制备方法制备而得到,此高铬型钒钛磁铁球团矿的冶金性能优异,质量高,具有较大的工业生产前景。

1155

1155

0

0

本发明属于钒铬冶金技术领域,具体涉及从钒铬渣中分离钒与铬的方法。本发明所要解决的技术问题是提供从钒铬渣中分离钒与铬的方法,包括以下步骤:a、将钒铬渣、碳酸钠、熟料混匀后进行焙烧,得钠化熟料;b、将钠化熟料进行水浸,固液分离得钒铬浸出液和浸出残渣;c、将钒铬浸出液加热至90~100℃,加入氧化钙沉钒,固液分离得钒酸钙和铬溶液;d、钒酸钙采用碳酸氢钠、碳酸氢铵混合溶液浸出,固液分离得到含钒浸出液;向含钒浸出液中加入偏铝酸钠,固液分离,再向液体中加入碳酸氢铵沉钒,获得偏钒酸铵。本发明方法可有效降低焙烧温度,同时避免加入阴离子造成的不利影响。

1081

1081

0

0

本发明属于冶金化工技术领域,主要应用于含钒熟料浸出提钒过程中,一种利用氧化钒工业废水制备钒液的方法。本发明的目的是利用氧化钒生产的提锰废水和水浴料两种废水,用于钙化焙烧熟料的酸性浸出,用于回收其中的有价元素,实现了废水有效利用。该方法包括如下步骤:(1)对水浴料进行过滤,将滤液与提锰废水按一定比例混合,得到混合液;(2)将钙化焙烧熟料按一定液固比加入到混合液中,搅拌并升温至40~55℃,调节体系pH至2.6~3.0;(3)进行固液分离,滤渣采用步骤(1)中的混合液进行洗涤,所得滤液为含钒浸出液。

906

906

0

0

本发明公开了一种金属化钒钛球团矿及其制备方法,涉及钢铁冶金领域,目的是减少高炉冶炼的燃料消耗,降低炼铁成本,并提高产量。本发明采用的技术方案是:金属化钒钛球团矿制备方法,将钒钛铁精矿、除尘灰和钢渣微粉按85~90∶5~10∶3~5的重量比充分混匀,得混合料,然后将混合料加水制备生球,再进行干燥、预热、焙烧,最后得到金属化钒钛球团矿。除尘灰C含量高、配比高,在焙烧过程中,一部分C燃烧,还有一部分球团中心区域的C参与了氧化铁的还原反应,生成了部分的金属铁,因此得到了金属化钒钛球团矿。金属化钒钛球团矿加入高炉冶炼,既利用了二次资源,减少了高炉冶炼的燃料消耗,还强化了高炉冶炼,提高了产量。

776

776

0

0

本发明属于硫化钠生产技术领域,具体涉及一种将冶金提钒工艺产生的固废硫酸钠用于生产硫化钠的方法。为解决现有技术中存在的现有技术中的成本较高,煤粉消耗量大,产生的废渣较多,不利于环保的技术问题;提供一种基于提钒固废硫酸钠生产硫化钠的方法,其包括步骤:A:配料;B:焙烧;C:热化浸取;D:除渣澄清;E:蒸发浓缩。本发明采用提钒工艺产生的固废硫酸钠作为原料将废料二次使用,降低了原料成本;采用焦粉作为还原剂,采用焦粉替代传统生产工艺中的煤粉作为还原剂减少了原料消耗;本发明采用配料、焙烧、热化浸取、除渣澄清、蒸发浓缩和结晶的生产工艺流程,生产成本更低,对环境更友好,从而使本发明产生更好的经济效益和环保效益。

882

882

0

0

本发明属于材料冶金领域,具体涉及一种碳包覆含钒复合材料及其制备方法。本发明碳包覆含钒复合材料的制备方法,包括以下步骤:a、液态导电剂的制备:将预添加导电剂溶解在溶剂中,搅拌,调节溶液pH值,得到液态导电剂;b、复合材料前驱体制备:向含钒溶液中加入液态导电剂,再加入沉淀剂,调节溶液pH值,加热,沉淀,制得碳包覆含钒复合材料前驱体;c、碳包覆含钒复合材料制备:将碳包覆含钒复合材料前驱体,在300~400℃焙烧1~2h;随后在700~800℃再焙烧2~4h,得到碳包覆含钒复合材料。本发明制备方法简单,避免现有技术中机械研磨时间长的问题,达到了分子尺度下的均匀混合。

987

987

0

0

本发明属于湿法冶金和钒钛磁铁矿球团浸钒领域,特别是涉及一种钒钛磁铁矿碱性氧化球团酸浸后处理的方法。针对采用钒钛磁铁矿碱性氧化球团提钒酸浸后,球团中氯含量或硫含量不能满足高炉炼铁对球团杂质含量的要求,同时浸后球团强度下降等现象。本发明对浸后球团进行焙烧后处理,脱去了球团中的酸根,改善了球团的质量,增加了球团的强度。同时,降低浸前球团的焙烧温度和减少制球时膨润土的配比,增加了钒的浸出率。

1228

1228

0

0

本发明公开了钒钛磁铁矿制备液体提钒合格原料及直接提钒的工艺,属于冶金领域。本发明针对目前钒钛磁铁精矿的钠化提钒浸出率偏低的技术问题,提供了一种钒钛磁铁矿制备液体提钒合格原料及直接提钒的工艺,包括:将钒钛磁铁精矿、钠盐和水溶性淀粉混合,加水,进行造球,得球团;将球团于300~500℃放入回转窑,以8~12℃/min的速率升温至1150~1190℃氧化钠化焙烧1.5~2h,冷却,得液体提钒合格原料;再用稀硫酸提钒,得到钒液。本发明在造球时,加入水溶性淀粉,通过对球团的性质进行改进,并控制球团粒度和焙烧条件,使液体提钒合格原料中FeO不超过1.0wt%,显著提高了钒浸出率。

924

924

0

0

本发明公开了一种钙化提钒尾渣脱钙提钒的方法,属于钒冶金化工技术领域。本发明针对现有钙化提钒尾渣工艺的不足,提供了一种钙化提钒尾渣脱钙提钒的方法,包括:钙化提钒尾渣进行脱水、磨料、筛分,碳酸盐进行机械活化,两者混合后,加入热水并进行鼓泡,搅拌反应后,经抽滤、烘干、冷却,得脱硫渣;脱硫渣进行氧化焙烧,得熟料;熟料与水混合,并进行鼓泡,采用硫酸进行强化浸出,分离,得钒浸出液和残渣。本发明采用碳酸化脱硫‑焙烧‑强化浸出工艺,并对工艺进行优化,使脱硫率达到99%以上,尾渣钒浸出率达到70%以上,实现了钙化提钒尾渣有效提钒。

1201

1201

0

0

本发明属于化工和冶金领域,具体涉及一种TiCl4除钒尾渣提取氧化钒的方法。针对现有除钒尾渣提取氧化钒多采用酸浸或钠化焙烧后提取,存在提取流程长、收率低、成本高等问题,本发明提供一种TiCl4除钒尾渣提取氧化钒的方法,包括以下步骤:a、取TiCl4除钒尾渣,用有机物浸出,得到含钒浸出液;b、将步骤a所得含钒浸出液抽真空,蒸发得到有机溶剂和含钒固体;c、将步骤b所得含钒固体置于500~800℃下氧化焙烧,得到五氧化二钒。本发明提取氧化钒的方法操作简单,流程短,收率高,钒收率达到90%以上,提取的氧化钒纯度在98%以上,能达到国标的纯度要求;同时,本发明的浸出液可循环使用,进一步节约生产成本,便于推广实施。

976

976

0

0

本发明公开了一种不锈钢双金属复合管及其制造方法,具有可提高不锈钢双金属复合管质量的优点。不锈钢双金属复合管的制造方法,包括下述步骤:①将不锈钢液与另一种金属液分别在两个熔炼炉中进行熔炼;②不锈钢液与另一种金属液熔清后进行去渣及脱氧处理;③先将外层材质金属液进行离心浇铸,待外层金属液浇铸到重量百分比为50%~67%之后随外层金属液加入玻璃渣保护剂;④待浇铸完外层金属液3~5分钟,外层金属液凝固之后浇铸内层材质金属液,直到结束,内外两层金属液在离心力作用下冷却凝固为不锈钢双金属复合管坯料。通过离心复合浇铸方式使内外两种金属实现冶金结合,大大提高了产品质量,尤其适合在高端钢材产品上推广使用。

1034

1034

0

0

本发明提供了一种钨铜合金的制备方法,将电子束熔炼炉抽真空,利用电子枪组件向铜原料发射电子束,使铜液化并蒸发,形成铜蒸气;利用电子枪组件向钨原料发射电子束,使钨液化并蒸发,形成钨蒸气;钨蒸气与铜蒸气混合,得到铜钨混合蒸气,经过快速冷却降温后,铜钨混合蒸气凝固成为铜钨合金。还提供了一种钨铜合金的制备设备,包括电子束熔炼炉,所述电子束熔炼炉的顶部设置有电子枪组件,底部设置有原料放置机构,侧壁设置有进料机构,所述进料机构的出料端与原料放置机构相连。电子束熔炼本身具有提纯、精炼的作用,因此本发明的铜原料和钨原料可以是低成本的回收料,成本比只使用粉末冶金降低15%以上。

841

841

0

0

本发明属于钒冶金技术领域,具体涉及钒渣两次转化成盐提钒的方法。本发明所要解决的技术问题是提供钒渣两次转化成盐提钒的方法。该方法为:a、将钒渣氧化焙烧,得第一次熟料,经第一次碳酸化浸出,得第一次浸出残渣和第一次浸出液;b、将第一次浸出残渣氧化成盐转化焙烧,得第二次熟料,经第二次碳酸化浸出,得第二次浸出残渣和第二次浸出液;c、调节第一次浸出液的pH值,结晶分离偏钒酸铵/偏钒酸钠后,母液作为浸出剂返回第二次碳酸化浸出循环利用;第二次浸出液作为浸出剂返回第一次碳酸化浸出循环利用。本发明方法不需外配成盐添加剂,能够降低浸出残渣中的钒含量,提高钒的转浸率,且钒转浸率波动小。

952

952

0

0

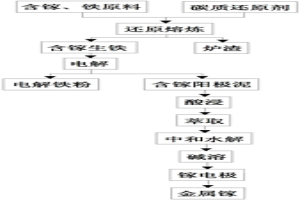

本发明涉及一种从低品位含镓、铁的原料中回收镓和铁的方法,其包括:a)含镓生铁的制备;浇铸阳极板:将所述步骤a)得到的含镓生铁浇铸成含镓阳极板;c)电解分离镓铁:将所述步骤b)得到的含镓阳极板电解制取电解铁粉和含镓阳极泥;d)含镓阳极泥焙烧、酸浸除铁:将所述步骤c)得到的含镓阳极泥焙烧酸浸;e)镓的萃取:将步骤d)得到的酸浸过滤液来得到富镓有机相萃余液;f)反萃取:将步骤e)得到的萃余液反萃取,得到镓反萃取液;g)中和水解除杂:将步骤f)得到的反萃取液的Ga3+与Fe2+、Ti3+、Al3+、Cu2+、Zn2+、Mn2+分离,生成沉淀;h)、碱溶:将步骤g)得到的反萃液加碱碱化。本发明的方法简单、成本低,能高效的回收冶金固体废弃物中的有价元素镓、铁。

908

908

0

0

本发明涉及高钙高磷钒渣深度提钒的方法,属于钒的湿法冶金技术领域。本发明解决的技术问题是高钙高磷钒渣提钒过程钒损失大、钒产品质量不合格率高。本发明公开了高钙高磷钒渣深度提钒的方法,将焙烧熟料进行第一次酸浸,一次浸出液中加入除磷剂进行除磷,一次浸出残渣进行第二次酸浸,二次浸出液加入除磷剂除磷后返回第一次酸浸用于循环浸出焙烧熟料,二次浸出残渣返烧结综合利用。本发明可有效降低高钙高磷钒渣提钒过程钒损失,同时对浸出液中磷进行去除,实现废水循环,具有方法工艺操作简单、易产业化的优点。

976

976

0

0

本发明属于冶金化工,具体涉及利用刚玉渣和氯化废酸制备氢氧化铝的方法。本发明所要解决的技术问题是提供利用刚玉渣和氯化废酸制备氢氧化铝的方法,包括以下步骤:a、将刚玉渣与钠化剂进行焙烧,焙烧后浸出,固液分离得到液体;b、对步骤a所得液体进行除杂,固液分离得到液体;c、将步骤b所得液体与氯化废酸混合至混合体系pH为6~10进行反应,固液分离,洗涤、干燥固体,即得氢氧化铝。本发明方法将两个副产物变成有用的工业原料制备了氢氧化铝,同时该方法具有操作简单、成本低、资源合理利用等优点。

803

803

0

0

本发明属于钢铁冶金领域,涉及到对钢水进行处理的方法,特别是一种板坯连铸普碳钢钢水处理方法,为了达到稳定控制钢水夹杂物状态,改善该类钢种连铸钢水的可浇性,保证连铸产品的质量的发明目的,本发明钢水处理方法采用的技术方案是:A、钢水出钢作业:经初炼炉熔炼的钢水,出钢时加入硅铁、硅锰合金,出钢时加入CaO含量>90%的渣料;B、氩站吹氩定氧,喂铝线;C、LF精炼:钢水在精炼炉中加入精炼渣、铝粒加热,定氧,喂铝线,出站定氧,控制钢水温度,即得板坯连铸普碳钢钢水。本发明通过改进出钢合金化方法、造渣控制工艺,解决了板坯连铸普碳钢钢水可浇性差的问题,提高了该类钢钢水的洁净度,保证了连铸生产稳定顺行、经济效益。

972

972

0

0

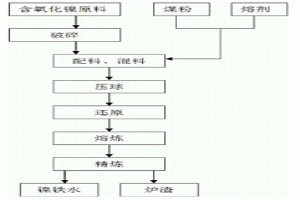

本发明属于冶金技术领域,特别涉及一种镍铁合金制备工艺。本发明所要解决的技术问题是提供一种生产效率高、流程短、能耗低、以普通煤为还原剂、炉料不易结块的镍铁合金制备工艺。本发明的技术方案包括以下步骤:A.含氧化镍原料、煤粉和熔剂混合后,压制成球团;B.球团还原得到金属化球团;C.金属化球团熔炼得到粗镍铁合金;D.粗镍铁合金经过精炼得到精制镍铁合金。本发明在原料内配煤粉造球,反应面积增大,动力学条件改善,有利于还原过程进行。还原时间短,能耗低;并且球团炉料不粘结炉衬,粉尘少、有用元素回收率高。

784

784

0

0

本发明涉及钒铬冶金领域,尤其是一种有效实现钒铬渣中钒、铬资源清洁、高效的回收利用的从钒铬渣中分离钒与铬的方法,包括如下步骤:a、将钒铬渣粉与纯碱、铝盐混合后制备成钒铬渣球团;b、将所述的钒铬渣球团焙烧,获得熟料球团;c、将熟料球团水浸,浸出浆料固液分离,获得钒铬溶液和残渣;d、加入氧化钙沉钒50~120min,获得粗钒酸钙和铬溶液;e、获得精钒酸钙和含钒、铬洗水;所述含钒、铬洗水用于焙烧熟料的浸出;f、铬溶液采用碳化法制备重铬酸钠,副产碳酸氢钠作为钠化添加剂用于钒铬渣焙烧。本发明尤其适用于从钒铬渣中分离钒与铬的工艺之中。

1088

1088

0

0

本发明公开了一种有机物除钒泥浆节能资源化利用方法及装置,涉及混合冶金技术领域,利用流态化技术和喷雾冷凝技术,解决现有有机物除钒泥浆处理方法能耗高,泥浆中含有大量的钒,未能实现钒的资源化利用的问题。本发明采用的技术方案是:先将有机物除钒泥浆,喷入喷雾冷凝器与来自氯化生产的高温TiCl4蒸汽接触实现固液分离,得到精制尾渣和液态TiCl4,低温TiCl4蒸汽进入冷凝系统;然后,停止喷雾冷凝器的供料,精制尾渣导入沸腾炉焙烧,焙烧烟气进入旋风收尘器和尾气处理系统处理,焙烧合格后得到钒渣产品。本发明充分利用氯化生产的余热,低能耗;连续处理有机物除钒泥浆及其中间产物,高效率;钒渣可回收利用,实现资源化利用。

893

893

0

0

本发明涉及冶金化工领域,公开了一种从四氯化钛精制尾渣中分离钒钛的方法。该方法包括:(1)将四氯化钛精制尾渣在100‑300℃下焙烧5‑30min,得到焙烧渣;(2)向步骤(1)中得到的焙烧渣中加水进行搅拌浸出,然后进行固液分离,得到含钒浸出液和浸出残渣;(3)向步骤(2)中得到的含钒浸出液中加入TiO2晶种,进行静置,然后过滤得到含钒净化液和滤渣,其中,所述TiO2晶种与所述含钒浸出液中的钛元素的重量比为(0.001‑0.05):1。本发明所述的方法实现了四氯化钛精制尾渣中钒钛的选择性分离。

1090

1090

0

0

本发明公开了一种钒钛磁铁矿提钒工艺,属于冶金领域。本发明提供了一种钒浸出率高、焙烧条件温和、浸出剂用量小、绿色环保的钒钛磁铁矿提钒工艺:将钒钛磁铁矿、钠盐、粘结剂和水溶性淀粉混合,加水,进行造球,得球团,然后进行氧化焙烧,冷却,得钠化氧化球团,再与水混合,置于湿式球磨机中球磨,然后与pH=0.3~0.5的稀硫酸混合浸出,固液分离。本发明采用有机粘结剂,同时加入水溶性淀粉,通过对球团的性质进行改进,降低了焙烧温度、减少氧化时间和能耗,并能提高钒的氧化和钠化转化率,并且采用球磨后再浸出,可使提钒浸出液的钒浸出率达90%以上,大幅降低了浸出剂的用量。

中冶有色为您提供最新的四川攀枝花有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!