全部

917

917

0

0

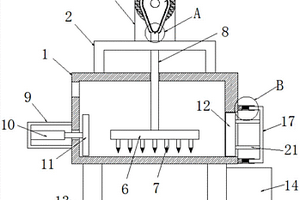

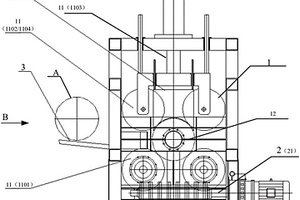

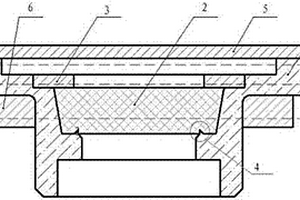

本实用新型公开了一种危险废物预处理装置,包括破碎壳,破碎壳的上端固定设有龙门架,龙门架的横梁上端固定设有电机座,电机座的上端固定设有电机,电机的输出轴末端转动连接有凸轮,凸轮的轮壁开设有第一环形槽,且第一弧形槽相对的侧壁均开设有第二环形槽,破碎壳的内部设有移动板,移动板的下端固定设有多个均匀分布的破碎刀,移动板的上端固定设有移动杆,移动杆远离移动板的一端向上依次贯穿破碎壳的上端和龙门架的横梁并延伸至第一环形槽内,且移动杆远离移动板的一端通过两个滑杆分别与两个第二环形槽滑动连接。本实用新型,操作方便,能够对废物进行预处理,降低了废物焚烧时的耗能,降低危险废物处理成本。

956

956

0

0

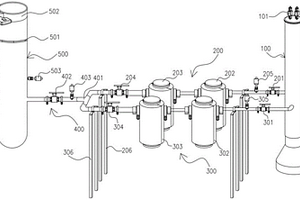

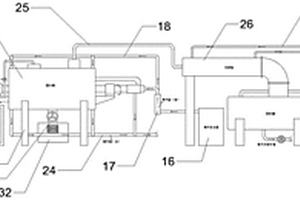

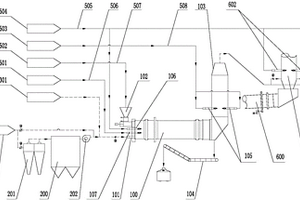

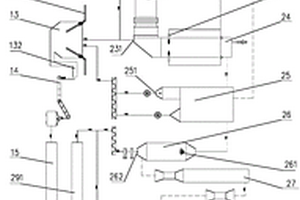

本实用新型公开一种危险废气无害处理设备,包括进气筒(100)、第一管路(200)、第二管路(300)、第三管路(400)和风机筒(500),进气筒(100)的中部分别与第一管路(200)和第二管路(300)连通,第一管路(200)和第二管路(300)均包括阀门和吸附桶,第三管路(400)连通第一管路(200)、第二管路(300)和风机筒(500)的中部,风机筒(500)的上部设有风机(501),吸附桶内部均填充吸附剂。本实用新型采用吸附式处理方案,可实现所用设备有害颗粒及残留危险液体排放性质尾气、毒性尾气、腐蚀性尾气的一次性、集中性处理,设备安装容易,操作简单,废气处理能耗低。

893

893

0

0

本发明公开了一种危险废物焚烧灰渣协同制备玻璃体及脱碳的方法,具体步骤如下:测定危废底渣中残碳含量,若残碳含量≥1%,向底渣中配加CaCO3;检测危废底渣的化学成分,根据危废底渣中氧化钙与氧化硅和氧化铝之和的比值,并将底渣分为三类;不同种类底渣与底渣、底渣与飞灰之间的协同配料,且保证氧化钙与氧化硅和氧化铝之和的比值在0.3‑0.75范围内;将混合料加入等离子炉内熔融并保温后,将熔渣经排渣口流出,水淬冷却后得玻璃体。通过对底渣的复配,实现不同废料协同制备玻璃体,实现“以废治废,协同处置”,降低处理成本;同时使用碳酸钙作为脱碳剂脱除底渣中碳含量,降低玻璃体内残碳量。

1066

1066

0

0

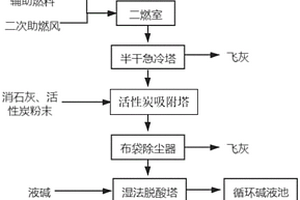

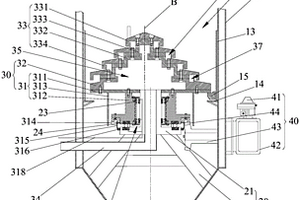

本实用新型公开了一种危险废物的处理装置,要解决的技术问题是避免二噁英类二次污染物形成。本实用新型的装置,由等离子体反应器与旋转二燃室连接构成,等离子体反应器的出口与旋转二燃室的头部入口相连通,等离子体反应器连接有喷枪、离子体炬喷头,旋转二燃室由室体和传动机构组成,室体由室体部分、头部及尾部连接构成,头部上部设有进料口,尾部上部出口连接尾气净化系统,下部设有出料口,室体头部朝上尾部朝下倾斜设置,坡度为3%~5%,传动机构驱动室体部分旋转。本实用新型与现有技术相比,采用等离子体热解和燃烧组合作为危险废物的处理反应器,处理效率高,不会产生二次污染,可以有效处理液、气及固态等各种状态的危险废物。

1027

1027

0

0

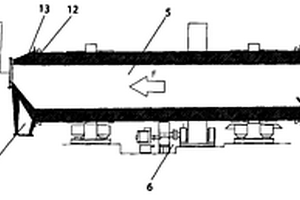

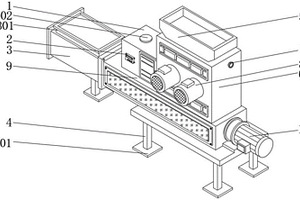

本实用新型涉及危废处置技术领域,尤其涉及一种直接入窑的危废处置系统破碎混合螺旋进窑结构。其技术方案包括:箱体、壳体与传输框,第二电机另一侧的传输框内部活动安装有传输轴,延长框内部的传输轴另一侧表面活动安装有延长轴,破碎轮顶部的壳体内部固定安装有到导水管,喷头另一侧的壳体内部固定安装有喷液管,水泵与喷液管之间固定安装有导液管。本实用新型通过各种结构的组合使得本装置能够对危险废物进行破碎,并且便于使用人员根据需要延长传输距离,减小了装置的局限性,增加了装置的实用性,可实现自动对装置的内部进行清洗,避免残留的危险废物残留在装置的内部溢出的气体对环境和使用人员的身体造成危害。

858

858

0

0

本发明涉及一种危废焚烧灰渣火法处理方法,所述危废焚烧灰渣火法处理方法包括:灰渣需加入固化剂进行固化处理,将固化后的灰渣与废旧电路板及其他可燃物料混合配比,形成混合原料,混合原料内添加熔剂后进入熔炼系统进行火法熔炼得到炉渣和粗铜及吸附在粗铜内部的其他金属相;熔炼产生的烟气经过烟气系统净化后达标排放;烟气系统产生的烟灰进入原料车间进行再次原料配比后二次熔炼。本发明所述方法可用于工业化及大型化生产,处理成本低,灰渣利用率高,无二次污染,金属回收率高,从本质上实现灰渣的资源化、无害化处理。

854

854

0

0

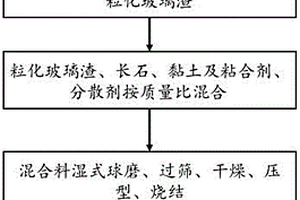

本发明公开了一种危废焚烧灰渣制备陶瓷材料的方法,属于危险废物资源化利用和环境保护领域,包括步骤如下:将危废焚烧飞灰和危废焚烧底渣按质量比1:(3~8)配料混合;将所得混合物采用等离子炉熔融形成液态熔渣,再经水淬粒化后得到粒化玻璃渣;将粒化玻璃渣、长石、黏土按质量比100:(5~15):(5~15)配料混合得到原料,再向原料中分别加入占原料总重量0.1~0.3%的粘合剂、占原料总重量0.1~0.4%的分散剂,得到混合料;将所得混合料依次进行湿式球磨、过筛、干燥、压型和烧结,得到陶瓷材料。本发明拓展了危废灰渣的资源化利用路径,同时灰渣能替代绝大部分生产陶瓷用的矿石原料,节约了矿石原料,降低了生产成本。

852

852

0

0

本实用新型公开了一种危险废物熔融、二燃室一体化炉,包括:炉体,所述炉体内设有连通的熔融池和二燃室腔,所述二燃室腔位于所述熔融池的上方;多个钼电极枪座,贯通设置于所述炉体的侧壁上,与所述熔融池相连通,用于插装钼电极;多个等离子炬枪座,贯通设置于所述炉体的侧壁上,位于所述钼电极枪座的上方,与所述熔融池的顶部相连通,用于插装等离子炬;进料口,设置于所述炉体上,与所述熔融池相连通;排渣口,设置于所述炉体上,与所述熔融池相连通;烟气排放口,设置于所述炉体上,与所述二燃室腔的顶部相连通。二燃室能够直接利用熔融池的热能对烟气进行处理,节约能源,降低运行成本。本实用新型运用于危废处理装置领域。

1144

1144

0

0

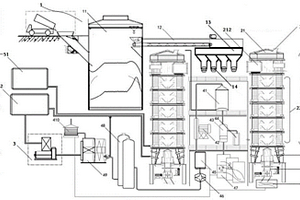

本发明公开了一种危险废物焚烧工艺及系统,包括以下步骤:S1、配伍:将危险废物进行混料、配伍,送入第一焚烧区;S2、焚烧:配伍后的混料先在第一焚烧区进行一次燃烧反应,得一次烟气;将所述一次烟气输入第二焚烧区进行二次燃烧反应,得二次烟气;S3、烟气处理:对二次烟气进行降温,净化后排出;其中,所述一次燃烧反应过程中,使用的助燃气I中含有45~55%的氧气;所述二次燃烧反应过程中,使用的助燃气II中含有75~85%的氧气。本发明方案工艺及系统,投资运营成本低,处理效果好。

966

966

0

0

本发明公开了一种高危废水浓缩液固化设备,包括浓缩液输送机构、浓缩液固化机构、固化物回收机构和浓缩蒸汽回收机构,所述浓缩液固化机构包括固化桶,所述固化桶的底部固定连接有抬升支撑架,所述浓缩液输送机构包括浓缩液存放箱,所述浓缩液存放箱的一侧固定安装有输送水泵,所述输送水泵的输入端与浓缩液存放箱的内部相通,本发明提供的一种高危废水浓缩液固化设备,其通过将驱动轴分设为驱动前段和驱动后段,并通过设置换向传动机构使得驱动前段和驱动后段沿相反方向转动,进而带动两组搅拌叶轮沿相反方向转动,在实现对固化桶内浓缩液搅拌的同时,将浓缩液向股话筒中部推移集中,使得对浓缩液的卸料操作更加方便。

837

837

0

0

本实用新型公开了一种危险废物刚性填埋用安全倒运装置,包括驾驶舱,驾驶舱后方固定连接有承载台,承载台顶部滑动连接有承载滑板,承载滑板顶部固定连接有存储箱,存储箱顶部靠近驾驶舱一侧开设有进料口,存储箱底部远离进料口一侧开设有出料口,存储箱底部远离出料口一侧固定连接有多重折叠电动伸缩杆,多重折叠电动伸缩杆顶部固定连接有承载板,承载板远离多重折叠电动伸缩杆一侧底部转动连接有连接柱,连接柱底部与存储箱固定连接,有益效果是:存储箱的防腐防爆材料设置,可以有效的保证运输装置的安全性,防止危险废物对车体的伤害,底部出料口的设置,可以将危险废物直接倾倒入填埋池内,防止危险废物泄漏在填埋池外。

1110

1110

0

0

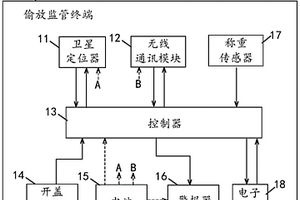

本发明涉及危险废物贮存容器技术领域,公开了一种应用于危险废物贮存容器的偷放监管终端及系统,主要解决现有技术无法监控容器中的危险废物是否被偷放的技术问题。该终端包括:用于获取所述容器的状态数据的开盖感应器,用于获取所述容器的位置数据的卫星定位器,无线通讯模块,警报器,电池,以及控制器,所述控制器用于接收并向监管服务器上传所述容器的状态数据和位置数据,所述控制器还用于接收监管服务器下发的警报指令、控制所述警报器产生警报信号。该系统包括:上述的终端,以及与所述终端通讯连接的监管服务器。其具有终端能耗低、精度高、续航长等特点。

1198

1198

0

0

本实用新型涉及危废品处理技术领域,公开了一种危废仓库,包括具有储存仓的仓体,所述仓体内布置有抽风机、喷淋塔和用于储存生物处理液的储液槽,所述喷淋塔布置在所述抽风机的进气侧,所述喷淋塔包括除雾单元和喷淋管路,所述除雾单元的进气侧布置有所述喷淋管路,所述喷淋管路与所述储液槽连通。喷淋塔的喷淋管路与储存有生物处理液的储液槽连通,在存储危险废物时,抽风机向外抽气,生物处理液从喷淋管路内喷出形成液滴,由于喷淋管路布置在除雾单元的进气侧,废气先与液滴充分接触、反应,消除废气中的污染物,然后废气再进入除雾单元,除雾单元可以消除气流中的液滴,避免反应后的液滴被排至外界,降低污染。

835

835

0

0

本发明涉及污水处理领域。目前针对危险废物安全填埋渗滤液的达标处理方法尚属技术空白,为此,本发明提供一种危险废物安全填埋渗滤液的处理工艺,其中包括:第一步,芬顿反应,去除渗滤液中难降解有机物、破坏重金属络合物、提高可生化性;第二步,向处理后渗滤液加入铁盐和碱,沉淀并得到滤液;第三步,离子交换系统,再进入组合式多功能生物反应器,去除渗滤液中的COD和氨氮,反应后泵入电催化氧化器进行电催化氧化处理,最终得到出水。本发明能有效地处理危险废物安全填埋渗滤液,实现渗滤液中COD、氨氮、重金属、磷等污染物高标准达标排放,处理后渗滤液符合《城镇污水处理厂污染物排放标准》(GB18918‑2002)中一级A标准水质要求。

932

932

0

0

本发明公开了环保系统技术领域的一种有机固体危废无氧碳化处理工艺,将有机固体废物通过输送带送至热风旋转炉内,密封热风旋转炉,在热风旋转炉内通入氧气;将热风旋转炉内的温度设置在350‑450℃,将热风旋转炉内的压力设置低于常压,有机固体废物在热风旋转炉带动下均匀受热;有机固体废物中的有机物受热产生炉气和炉液,对炉气和炉液进行回收处理;将回收后剩余的废气通过烟道管路处理后排放。本发明通过低温无氧碳化工艺应用于含有机物工业固废和危险废物的处理综合利用,该工艺技术过程具有不需要填埋占用土地,又可以综合利用回收炭黑产品的优势。

963

963

0

0

本实用新型公开了一种用于水泥窑协同处置危险废物的焚烧处理系统,包括危险废物焚烧窑、固体喂料装置、二次燃烧室和用于清理残渣的捞渣机,固体喂料装置设置在危险废物焚烧窑的窑头端,二次燃烧室安装在危险废物焚烧窑的窑尾端且与危险废物焚烧窑内连通,捞渣机安装在二次燃烧室的下方,二次燃烧室侧壁上设有第一废液燃烧器,危险废物焚烧窑的窑头端依次设有第二废液燃烧器、第三废液燃烧器和高温烟气进气口。本实用新型可以处置热值更高、数量更多的危险废物,具有更大的环保和经济效益,可以节省更多的燃煤。

1106

1106

0

0

本发明涉及一种布朗气热解危固废物处置技术系统,包括前端预处理系统、氢能热解气化炉系统、电控系统、处置产物处理系统、余热能源利用系统与能源供应系统;所述前端预处理系统、氢能热解气化炉系统、处置产物处理系统与余热能源利用系统依次连接,所述电控系统连接所述前端预处理系统、氢能热解气化炉系统、处置产物处理系统、余热能源利用系统与能源供应系统,所述能源供应系统连接所述氢能热解气化炉系统、处置产物处理系统与余热能源利用系统。本发明提供的一种布朗气热解危固废物处置技术系统及应用方法,能够有效的提升热效利用率以及高效灵活处置速度,进而实现危固废弃物的无害化与去量化及资源利用化处理。

812

812

0

0

本实用新型公开了一种危险废物处理气化炉,其包括炉体、支撑装置、旋转炉篦装置和旋转驱动装置,炉体具有一处理腔,处理腔的底部设有与处理腔连通的废渣排出口,支撑装置安装于处理腔中,旋转炉篦装置安装于支撑装置上且与炉体呈偏心布置,旋转驱动装置安装于炉体外侧,旋转炉篦装置包括承托组件、底层炉篦、中上层炉篦组件和风管,承托组件可转动的安装于支撑装置上,旋转驱动装置的输出端连接于承托组件并驱动承托组件绕炉体的中心轴转动,底层炉篦安装于承托组件顶部,中上层炉篦组件安装于底层炉篦上。本实用新型的危险废物处理气化炉具有布气均匀的优点。

812

812

0

0

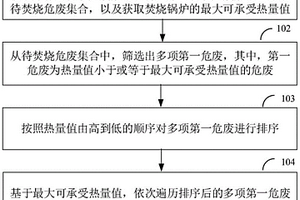

本申请适用于危废焚烧技术领域,提供了一种危险废物焚烧处置智能配伍方法、装置及终端设备,该方法包括:获取库存的各项危废数据和待入库的各项危废数据,形成待焚烧危废集合,以及获取焚烧锅炉的最大可承受热量值;从待焚烧危废集合中,筛选出多项第一危废,其中,第一危废为热量值小于或等于最大可承受热量值的危废;按照热量值由高到低的顺序对多项第一危废进行排序;基于最大可承受热量值,依次遍历排序后的多项第一危废,得到危废焚烧的智能配伍结果。本申请可以在保证焚烧效率的情况下,得到最优的焚烧智能配伍方案。

859

859

0

0

本发明涉及无害处理技术领域,尤其涉及一种利用危废物制造砖块的方法,该方法包括S1、将危废物燃烧,获得余热,余热连接至余热锅炉,收集燃烧后的灰烬,冷却灰烬;S2、将灰烬研磨,然后将其与膨润土、火山石和粘结剂混合,得到第一原料;采用基体材料,得到第二原料;S3、将所述第一原料放入模具中压合成型,然后开模,将所述第二原料放入模具中并包覆所述第一原料,继续压合成型,得到砖块坯;S4、将所述砖块坯放入烧结炉中烧结,所述余热锅炉的热量转换成电能并传送至所述烧结炉中,烧结温度是850℃~1200℃,烧结4~6小时,得到砖体,该方法能充分回收危废物的能量,并且能有效地回收利用危废物,防止危废物污染环境。

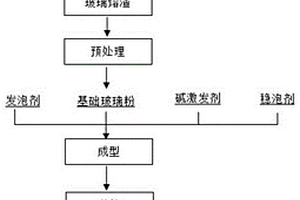

本发明公开了一种垃圾焚烧飞灰协同危废底渣制备泡沫微晶玻璃的方法,属于固废处置与资源化领域。该方法以垃圾焚烧飞灰和危废底渣为原料,经等离子高温熔融后得到玻璃熔渣,将得到的玻璃熔渣经干磨、筛分后与发泡剂、碱激发剂和稳泡剂混合,在碱性激发剂和发泡剂作用下发生活化反应和起泡反应,经成型、养护得到泡沫玻璃胚体,将得到的泡沫玻璃胚体经核化晶化一步热处理得到泡沫微晶玻璃。本发明将等离子高温熔融产生的烟气通过烟气急冷装置速降至200℃以下,避免残余氯化物再次合成二噁英。本发明实现了垃圾焚烧飞灰和危废底渣协同处置,实现了“以废治废、变废为宝”,具有工艺简单,成本低廉,可操作性强,附加值高的优点。

1081

1081

0

0

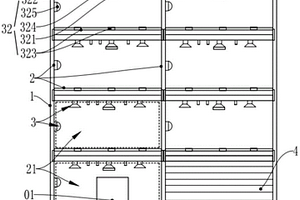

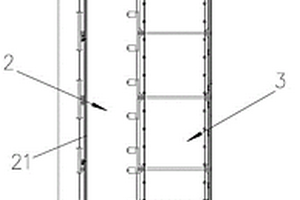

一种用于储存危险废物的智能安全货架,包括:支撑架、置物板和探测装置;若干个置物板成竖直关系和/或水平关系依次安装于支撑架,多个相邻位置的置物板之间形成至少四面封闭的隔层空间;隔层空间用于放置危险废物;安全喷淋装置安装于隔层空间的内侧壁;物理参数探测装置安装于隔层空间内;安全喷淋装置,用于向所在的隔层空间内喷淋具有灭火作用和/或冷却作用的灭火剂;物理参数探测装置,用于检测危险废物的物理参数变化。本智能安全货架能缓解危险废物贮存过程中普遍存在的胀桶问题,并能够解决胀桶所引发的危险废物外泄与仓库异味难题,可精准地了解仓库智能安全货架每个区域的废物贮存情况,实现精细化管理。

1131

1131

0

0

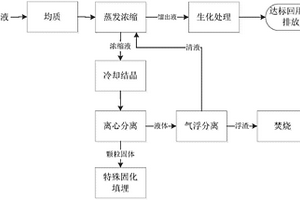

本发明公开了一种危险废物填埋场渗滤液的处理方法,包括以下步骤:(1)使用蒸发浓缩工艺:向危险废物渗滤液中加入酸性物质,控制蒸发过程中pH值为4‑5;采用减压蒸馏减压,控制蒸发温度在60‑70℃之间,馏出液经过处理后回用或排放;(2)对蒸馏过程中产生的浓缩液先进行冷却结晶,再进行晶体分离;(3)对步骤(2)中分离所得的液体进行混凝絮凝,然后通过气浮分离工艺去除絮状物,分离所得的浮渣送至危险废物焚烧炉进行焚烧处理;(4)对步骤(2)中分离所得的固体,送至危险废物填埋场进行填埋。本发明的处理方法可最大限度有效、妥善地对危险废物填埋场渗滤液进行减量化、无害化处理,不产生二次污染物,不对后续处理造成负荷冲击。

704

704

0

0

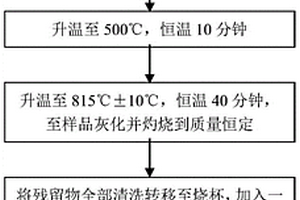

本发明涉及危险废物检测技术领域,具体公开了一种危废物料中水溶性盐总量测定的预处理方法,包括:称取5g的危废物料样品,放入马弗炉;炉内加热至105℃,恒温10分钟;升温至500℃,恒温10分钟;升温至815℃±10℃,恒温40分钟,至样品灰化并灼烧到质量恒定;将残留物全部清洗转移至烧杯,加入一定量的水至水量至约100mL;放在恒温水浴超声器当中恒温25℃超声30min。利用多次多级的加热灼烧达到将具有疏水性或不溶于水的危废物料转化为水溶液使之满足HJ/T51‑1999水质全盐量的测定重量法明确的水溶性盐检测方法的适用范围,从而利用危废物料中水溶性盐来监测其碱金属含量来指导生产,同时避免了可燃危废物料在灰化过程中剧烈燃烧,减少实验过程风险。

948

948

0

0

本实用新型提供一种危废物料储存桶桶料分离和物料破碎一体化装置。所述一体化装置包括:桶料分离单元,用以将危废物料储存桶与桶内的危废物料进行分离;碎料单元,用以对所述危废物料进行破碎;其中,所述桶料分离单元包括:切盖装置,所述切盖装置将位于所述危废物料储存桶两端的桶盖切除;和推料装置,用以将所述危废物料从经过所述切盖装置处理后的所述危废物料储存桶的一端推出。根据本实用新型的危废物料储存桶桶料分离和物料破碎一体化装置,实现了桶料分离,分离后的危废物料直接进入破碎装置进行破碎,整个装置实现了桶料分离和危废物料破碎的一体化,简化了处理流程,提升了危废物料的处理效率。

761

761

0

0

本实用新型公开一种危险废物焚烧回转窑用开式消防系统,包括破碎室,位于所述破碎室末端的、且接收破碎室破碎处理后对废弃物进行加工的预处理间,与所述预处理间并排设置的固废池,以及绕所述破碎室、预处理间和固废池分布安装的消防喷水管道;还包括在所述固废池内侧上方安装的开式泡沫喷淋系统,所述开式泡沫喷淋系统包括布设管道,与所述布设管道固定连通的外接管,以及安装在所述外接管上的阀门控制装置;通过在固废池内布设开式泡沫喷淋系统,能够在固废池起火的情况下进行远程手动操作以及超温警报自动操作,对固废池内起火废物进行迅速有效灭火,使得固废池内堆放的危险废物更加安全,减少经济损失。

970

970

0

0

本发明提供一种危险废物贮存容器的被动排气装置,被动排气装置包括桶体和用于过滤危险废物贮存容器中一定密度的颗粒物并释放气体,且降低随释放气体扩散颗粒物的排放速度的滤芯;其中,桶体固定安装于危险废物贮存容器的顶部后,其外壁与危险废物贮存容器的顶部内壁相紧密贴合;滤芯内嵌于桶体的内壁上,并将桶体隔离成上下两个腔体,且滤芯上设有一定数量的排气孔。实施本发明实施例,能够降低废物存储容器易燃易爆气体的产生,并能够降低放射性核素随气体泄露的扩散度。

867

867

0

0

本实用新型公开了一种危险废物处置的焚烧熔融工艺系统,包括危险废物焚烧线系统和高温熔融炉系统;危险废物焚烧线系统包括依次连通的焚烧窑、二燃室、余热回收装置、除酸反应器和除尘器;焚烧窑的窑头设有喂料装置和第一喷枪,窑尾设有第一排渣口;余热回收装置的底部设有第二排渣口;高温熔融炉系统包括添加料掺入装置、高温熔融炉和急冷排渣系统,添加料掺入装置与高温熔融炉连通;第一排渣口和第二排渣口均连通于高温熔融炉。本实用新型的危险废物处置的焚烧熔融工艺系统,能实现危险废物的无害化和资源化利用,同时减少了能源消耗,降低了成本。

1089

1089

0

0

本发明提供一种医院高危有毒废水处理系统及其处理方法,包括按高危有毒废水流向依次通过管路连通的预消毒处理池、衰减池、调节池、重金属混凝共沉池、多级过滤吸附装置、臭氧氧化分解池和废气处理装置;处理后的废水和废气直接排出。本发明提供的处理方法采用“预消毒和衰减等预处理+重金属混凝共沉法+多级过滤吸附法+臭氧氧化分解法”组合处理工艺组成;通过采用几种工艺组合和综合作用实现高效处理医院高危有毒废水,且处理过程为密闭式处理,产生的废气也进一步经过臭氧氧化净化处理,避免产生二次污染。

中冶有色为您提供最新的广东有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日