全部

1199

1199

0

0

本发明公开了一种耐高温极压润滑脂,由以下重量份数的原料制成:含氢硅油2.5-4.3份、多异氰酸酯2.3-4.6份、杏仁油5-8份、烷基酚聚氧乙烯醚3.5-7.6份、苯乙烯丁二烯2.4-7.5份、双酚A二缩水甘油醚30-55份和长链多元酰胺4.7-8.4份。本发明与现有的润滑脂相比,在100摄氏度的情况下运动粘度为15-50,工作锥入度范围为220-340,在高温状态下依然保持白色而不变色,遇明火不燃烧,满足400℃的高温润滑要求,适用于纺织、冶金、陶瓷、石化等行业的窑炉、烘烤箱、高温输送带轴承、链条或轨道。

821

821

0

0

本发明涉及一种中碳轴承钢贝氏体等温淬火热处理工艺,首先要进行正火处理,得到片状珠光体组织,然后进行球化退火处理,得到细小均匀的球化组织,球化退火后的钢件进行贝氏体等温淬火和低温回火处理。采用该工艺方法处理后的轴承具有高硬度、高耐冲击韧性、高耐磨性和长疲劳寿命,较好地满足了耐冲击、重载荷的冶金矿山、石油等轴承性能需要,具有较好的经济效益。

1058

1058

0

0

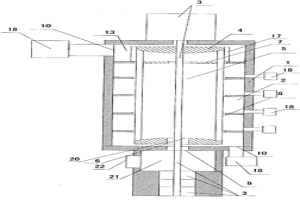

一种分离器,包括壳体,壳体内设置至少一个壳体腔,壳体上安装传动装置,壳体腔内设置涡流分离筒,传动装置与涡流分离筒连接,涡流分离筒内设涡流分离室,涡流分离室一端开设流体进口,涡流分离室外周设多个涡流分离室出口,对应流体进口设置壳体腔进口,壳体腔设置至少两个壳体腔出口。本分离器采用全新的分离原理和方法,充分利用圆周运动和流体运动,利用从中心到外围转速递增的涡流使流体在涡流中实现分离。可广泛用于污水处理、除尘、吸尘、垃圾处理、选粉、选矿、海水淡化、海洋化工、制氧、制氢、纳米材料制造、有害气体分解处理、制冷、反应器、炼油、冶金等领域,可提供清洁能源解决能源问题,可解决环境污染问题。可彻底实现蓝天、白云、碧水。

1035

1035

0

0

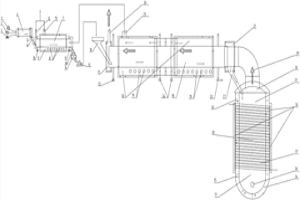

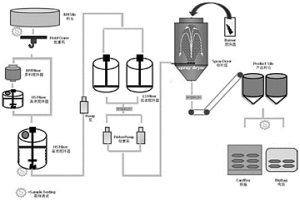

一种高效节能还原铁粉生产工艺,通过以下技术方案实现:1)高纯铁精矿粉/轧钢铁鳞、还原剂、粘结剂按一定比例进行配料、混合、润磨处理后,经造球/压球制得生球。2)生球经筛分、烘干后,进入转底炉进行一次还原,制得海绵铁。铁矿粉与还原剂直接接触,还原速度快、用时短,生产效率高。转底炉1000℃-1100℃高温烟气进入烟气余热回收系统,从而实现热能的高效利用。3)对海绵铁进行破碎、磁选、筛分后,在钢带式还原炉内进行二次还原,所得粉饼经破碎、筛分、合批,制得还原铁粉。4)本发明有效解决了粉末冶金行业还原铁粉产能低、质量稳定性差、热能利用率低、工作强度大、工作环境差等问题。

903

903

0

0

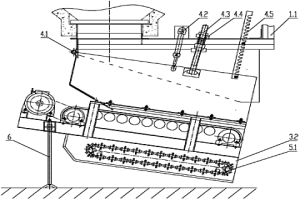

本发明涉及矿山、冶金、港口用给料设备,具体涉及一种无漏料防堵料环保给料机。该给料机包括给料机构,其中,给料机的给料机构下部设有集输料装置,集输料装置包括集输料斗或集输料板,集输料斗或集输料板上设有刮板清料器。通过在有撒落料结构的给料机下部设置集输料装置,对给料机的撒落料、回程落料进行收集清理,使撒落料、回程落料得到了有效利用,解决了回落料堆积凝结,造成停机停产的现实问题,减少了资源浪费及环境污染。

861

861

0

0

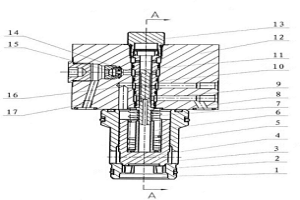

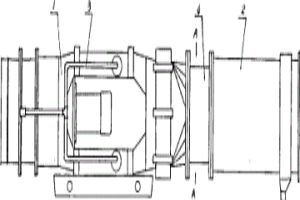

本发明涉及一种大流量机械反馈先导控制插装式比例节流阀系统,特别是正反向流动的节流阀系统工程机械设备。它是由主阀套的侧面设置主阀进油口和主阀出油口,主阀芯和导向套之间装置复位弹簧,先导阀套一端设置螺盖,先导阀芯和导向套之间装置反馈弹簧,第一号控制口连通第一号单向阀一端,第一号单向阀另一端连通先导阀进油口,第二号控制口连通第二号单向阀一端,第二号单向阀另一端连通先导阀工作口,先导阀进油口与先导阀工作口连通,第三号控制口连通先导阀控制口,先导阀回油口连通导向套和盖板回油口。效果是结构简单,瞬时开启,采用机械闭环反馈,线性度高,滞环小,广泛用于工程机械机床铸锻压铸冶金船舶矿山行业的液压控制系统上。

1124

1124

0

0

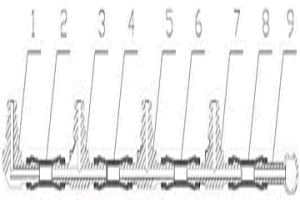

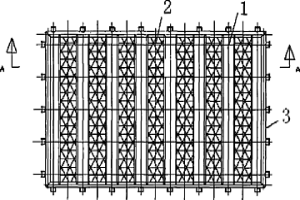

本发明公开一种水冷式滚轴筛分装置,其特征在于,包括进料箱体、底座、密封罩、筛上物溜槽、筛下物溜槽、水冷装置、若干滚轴筛及若干驱动机构,所述的水冷装置包括水冷管线、冷却塔及泵站,所述的滚轴筛包括碟盘、滚轴、旋转密封接头及传动齿轮,所述的滚轴筛通过传动齿轮与对应的驱动机构连接;所述的滚轴筛的滚轴为中空圆柱管,其两端通过旋转密封接头与水冷装置的水冷管线连接;所述的滚轴筛旋转为顺着物料流动方向转动,能够推动物料前进。该发明装置结构简单,方便实用,耐受高温,可有效完成对冶金除尘灰生产工序中大块高温窑渣的筛分。

710

710

0

0

本发明涉及一种吹炼枪位模式提高转炉冶炼效率的方法,涉及到黑色冶金领域,通过氧枪枪位控制方法,以优化或改进转炉氧枪喷头参数为抓手,对转炉入炉钢铁料进行跟踪梳理,不同装入量下对应不同的氧枪枪位和氧气压力;结合转炉吹炼时枪位的变化以及氧气压力的变化,根据一氧化碳浓度的波动以及转炉内火焰变化,进行有节奏地调整枪位,并研究与分析转炉终点钢水的成分、温度。运用本发明较好地控制整个冶炼过程,打破了多年来转炉吹炼过程的枪位控制,能够极大地缩短转炉吹炼周期提升冶炼效率,进行良好地转炉化渣以及炉衬维护,达到炉渣不返干,钢水不喷溅的效果,在行业中具有重大的应用实用价值。

880

880

0

0

本发明属于钢铁冶金技术领域,具体涉及一种高氮齿轮钢及其制备方法,所述高氮齿轮钢,其化学成分质量百分比为:C:0.17‑0.23%、Si:≤0.30%、Mn:0.55‑0.90%、Cr:0.85‑1.25%、P:≤0.030%、S:0.020‑0.035%、Ni:≤0.30%、Cu:≤0.20%、Mo:0.15‑0.35%、N:0.010‑0.020%、Al:0.025‑0.050%、B≤0.0005%、[O]≤15ppm,其余为Fe和不可避免的杂质,且2.5≤Al/N≤5。采用电炉冶炼、LF精炼、真空处理、连铸浇注、轧制、探伤,获得圆钢。本发明采用增氮控铝的方式提升钢中AlN的含量,从而细化晶粒。同时采用VD后喂入氮化锰包芯线对钢材进行增N处理,钢材氮的收得率可达85%以上,与传统的钒氮合金增氮的方法相比,钢材成分的均匀性和氮的收得率明显提高。

727

727

0

0

本发明涉及一种新型夹送辊,包括上夹送辊和下夹送辊,上夹送辊包括上夹送辊套,所述上夹送辊套内部设有上夹送辊芯轴,所述上夹送辊芯轴主体长度大于上夹送辊套主体长度,所述上夹送辊套开口两端分别设有端面挡板,所述端面挡板上设有一侧设有连接键块,所述连接键块上设有用于固定的键块紧固螺栓,所述端面挡板上和连接键块相反侧设有用于固定的挡板紧固螺栓,所述上夹送辊芯轴中部上设有和两侧端面挡板内侧相配合的轴肩,所述端面挡板和上夹送辊芯轴相连接位置处设有芯轴连接键块,所述下夹送辊包括下夹送辊套,所述下夹送辊套内设有冶金结合的下夹送辊芯轴。本发明克服现有技术缺点,结构合理,耐磨及强韧性高,提高夹送辊的综合使用性能。

1004

1004

0

0

本发明公开了一种用激光3D打印技术制备准晶‑纳米晶改性梯度复合材料的方法。用同轴送法将Stellite 12‑B4C‑Y2O3混合粉末激光合金化于TA15合金表面形成组织较为组大的下层;后将Stellite 12‑B4C‑Cu‑Y2O3混合粉末激光沉积于下层表面形成组织较为致密的上层,上层与下层之间呈良好的冶金结合,且都具有较好的耐磨性。实验结果表明,随着Cu的加入产生了许多超细纳米晶及准晶相,改变了激光增材制造梯度复合层的结构并提高了其力学性能。本发明能够获得组织结构致密且具有极高耐磨性的梯度复合材料。

1175

1175

0

0

本发明提供一种大型卷扬机用高耐磨球墨铸铁卷筒的制造方法,包括以下制备步骤:1)首先,将粒度为0.5‑2毫米的FeAl/TiB2金属陶瓷颗粒和无机盐溶液混合均匀,放置在石墨模具中压实;2)将含金属陶瓷颗粒的石墨模具放置在真空碳管炉中加热,冷却脱模后形成孔隙状陶瓷颗粒预制体;3)将陶瓷颗粒预制体放置于铸型中待增强位置,然后在烘箱中预热;4)然后采用铸渗工艺浇注钢铁基体材料金属液,冷却脱模后得到高耐磨球墨铸铁卷筒,本发明具有如下的有益效果:得到的FeAl/TiB2金属陶瓷颗粒相对于其他的外加增强颗粒,与基体的界面呈现冶金结合,与基体润湿性良好,并且可以进行电火花加工。

881

881

0

0

本发明属于冶金技术领域,尤其涉及一种短流程炼铁装置及其无焦无硝节能环保短流程炼铁方法。本发明的铁矿粉直接内配碳热压球,球团无需烧结,煤炭省去焦化,冶炼过程无需采用焦炭,内配碳球团具有“自还原”功能,也不产生NOx,工序流程短,冶炼过程生产的煤气和高温烟气均回收充分利用,大大降低冶炼成本,而且铁水是半钢成份,非常适合和满足转炉炼钢要求。本发明是一种具有流程短、燃料适应性强、节能环保减排绿色冶炼铁水的新方法,是取代高炉炼铁的最佳方法,是世界炼铁行业技术发展的里程碑。

864

864

0

0

本发明公开了一种高韧性厚钢板用复合铸坯的制备工艺,采用不同炉号相同钢种不同含碳量的连铸坯复合,以满足整体强度和心部韧性的要求,得到高表面质量且心部冲击韧性优良的特厚钢板用复合连铸坯。内层低碳设计大幅提高中心部位冶金质量,为中心和整体韧性提高提供强力支撑,外层高碳设计为整体成分提供碳源,保证整体强度,通过扩散达到成分均匀化,最终获得韧性和强度兼顾的整体成分,减少了表面裂纹发生率。

727

727

0

0

本发明公开了一种烧结低负压点火装置及方法,属于冶金行业烧结技术领域,该烧结低负压点火装置,包括位于烧结机的点火炉下方的点火风箱室,所述点火风箱室连接有风箱支管,所述风箱支管的底部通过双层卸灰阀连接有排料管,所述风箱支管的侧壁上还连接有旁路风管,所述旁路风管的入口与所述风箱支管之间呈一定角度设置,所述旁路风管与大烟道连接,所述旁路风管上设置有启闭阀,所述风箱支管与所述启闭阀之间的所述旁路风管上设置有补偿器。该烧结低负压点火方法,采用上述烧结低负压点火装置。本发明可使点火风箱负压在‑7KPa以下,实现废气和积料的分离,可以实现提高烧结矿的产量和质量。

846

846

0

0

本发明公开了一种低合金高强度钢的增氮方法,属于钢铁冶金技术领域。采用转炉或电炉出钢过程中采用渣洗的方式加入AD粉进行增氮和后续添加含氮合金增氮双联的方式进行低合金高强度钢的冶炼。本发明解决了当前通用冶炼工艺中合金增氮成本高的问题,可以稳定控制低合金高强度钢中的氮含量在80~150ppm之间。

1075

1075

0

0

本发明属于新型复合材料技术领域,涉及一种焙烧型复合材料受电弓滑板的制备方法。由金属网、纤维织物和混杂纤维增强复合材料组成且相互层间分布;所述金属网为铜网、铝网和不锈钢网中的任一种;纤维织物为碳纤维织物、玻璃纤维织物、玄武岩纤维织物中的任一种或三种混杂;混杂纤维增强复合材料由混杂纤维、腰果壳油改性酚醛树脂、摩擦性能调节剂组成。保证受电弓滑板良好的耐磨和减摩性能;通过多次反复浸渍酚醛树脂和焙烧处理,提高了受电弓滑板的耐热性和性能稳定性。兼有粉末冶金滑板高力学性能和碳滑板优良的润滑特性以及金属材料良好的导电性等优点,是现代铁路电力机车所需用的理想受电弓滑板。

783

783

0

0

本发明公开了一种热熔渣岩棉生产工艺,采用高温熔化炉熔化煤矸石生产热熔渣或采用冶金热熔渣,通过出渣口出渣至渣罐内,渣罐经运输线上的渣罐车直线运输至调温调质跨,渣罐运输线上设有在线烘烤器,可随时加热渣罐,调温调质跨内行车吊运热熔渣加入调温调质炉,经调温调质后进行成棉,生产出合格岩棉,实现了由热熔渣生产岩棉的一体化生产工艺。通过本发明将热熔炉和岩棉车间相互连接,渣罐车承载渣罐运行于出渣和调温调质之间,并通过调温调质跨内行车吊运渣罐至跨内任何一座调温调质炉,大大拉近了热熔炉与岩棉车间的距离,多座热熔炉对应多个调温调质炉,实现了热熔渣岩棉生产的连续、紧凑和动态有序。

824

824

0

0

本发明涉及冶金工业辅料技术领域,特别涉及一种含磷渣的高氧化钠预熔精炼渣及其生产方法。其化学组成成份以质量百分数计:SiO236‑42%,CaO 21‑27%,Na2O 26‑31%,Al2O32‑4%。解决不锈钢及特种钢用连铸保护渣在生产中存在的诸多问题,避免高氧化钠原材料熔点差距过大出现熔融断层,高碱度预熔料加热熔化不均衡,并且兼顾除杂效果的问题。

1100

1100

0

0

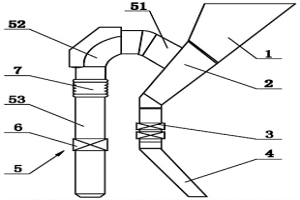

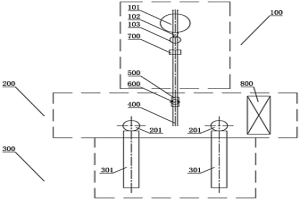

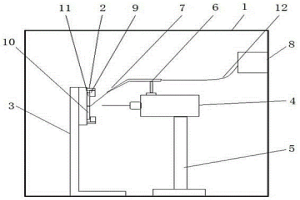

一种用于冶金、矿山、煤矿井下掘进工作面以及其它产尘作业点通风、除尘的矿用湿式除尘风机。包含有防爆的局部型通风机(1)、除尘器(2)、喷雾装置(3)、导向器(4)等。设置有喷雾装置(3)的通风机(1)通过导向器(4)与除尘器(2)连通。导向器(4)包含有风筒(5)、叶片(6)、中轴(7)等。叶片(6)的一端与中轴(7)固定联接、另一端与风筒(5)固定联接;含尘空气在通风机(1)动力的作用下经导向器(4)送入除尘器(2)时,被喷雾装置(3)喷雾加湿,在导向器(4)的作用下,湿润的粉尘粒子、粉尘团被滞留在除尘器(2)的器壁上,从排污口排出,达到除尘的目的,具有结构简单,能有效地提高除尘效果,并能避免颗粒的飞溅等特点。

789

789

0

0

本发明涉及粉末冶金技术领域,具体地说是一种粉末注射钨合金鱼坠制备工艺,包括配料;基体金属粉末按配比称取,粘结剂按配比称取。混料;将配比好的基体金属粉末混合均匀后加入粘结剂进一步混合,出料破碎待用。注射;进一步的将破碎料送入注射机,模具注射成型。萃取;进一步的萃取产品中的粘结剂。脱脂;进一步的高温脱粘。烧结;进一步的产品烧结成型。抛光;产品抛光去毛刺。

920

920

0

0

本发明公开了一种钛金属材料与铝合金材料的填丝电子束焊接方法,其特征在于焊接时所述钛合金与铝合金对接面填充铝合金焊丝,所述铝合金焊丝经电子束焊接方法将钛合金与铝合金焊接在一起,通过对钛合金与合金的异种金属电子束焊接过程引入填丝焊接工艺,显著改善焊缝的成形、提高焊缝的力学性能,避免了焊接缺陷,并且可以高效稳定地完成异种金属的连接,并且由于所述钛合金与铝合金的电子束填丝焊是在真空中进行,并且铝合金焊丝对焊缝熔池有冶金改善作用,所以焊缝不会生成氧化物夹杂,同时可以显著抑制金属间化合物的产生,解决了现有技术中钛合金与铝合金异种金属不能通过电子束焊接进行可靠连接的实质性技术问题。

965

965

0

0

本发明涉及一种发动机回油管接头总成,其特征在于:它由两通、高压油管一、三通一、高压油管二、三通二、高压油管三、三通三、高压油管四、球形接头构成,由上述零件顺序连接,该发动机回油管接头总成是由粉末冶金技术一次注射成型后烧结完成,其结构简单,无渗漏可靠性高,尺寸精度高,无需机械加工,可以达到发动机国Ⅴ排放标准。

1123

1123

0

0

本发明涉及钢铁冶金技术领域,具体地涉及高炉重力除尘器的排灰装置,包括排灰阀,所述排灰阀包括一次排灰阀和二次排灰阀,一次排灰阀和二次排灰阀之间设有中间短节,中间短节通过气封管路连接有气封补气阀,气封补气阀通过气封管路连通有调压阀,气封管路内压力大于高炉重力除尘器内荒煤气的压力。本发明具有采用二次密封并通有有压无害气体进行气封、密封可靠、安全有效的优点。

803

803

0

0

本发明属于冶金领域,具体涉及一种含碲的高锰钢及其制备方法。含碲的高锰钢的化学成分为:C?1.1~1.4wt%,Si?0.3~1.0wt%,Mn?6~12wt%,Cr?2.0~5.0wt%,Te?0.05~3.0wt%,Ni4.0~6.0wt%,B?0.001~0.1wt%,P≦0.04wt%,S≦0.1wt%,余量为Fe。合金元素碲的加入使组织中能够有效地细化晶粒,改善碳化物的大小和形态,提高基体的强度和硬度,并且分布更加均匀弥散,极大地提高了钢的强度和冲击韧性。在生产热处理工艺中,最高温度仅需要850℃,相对原生产工艺的1100℃降低250℃,同时保温时间也缩短为20min~40min,节能环保。

840

840

0

0

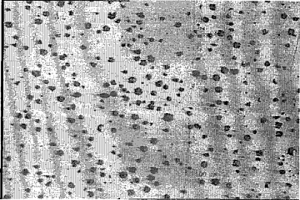

本发明属于冶金技术领域,具体涉及一种碳化硅基球墨铸铁专用复合变质剂。一种碳化硅基球墨铸铁专用复合变质剂,由以下质量比例的组分组成:C∶SiC=1.5~2.5∶1。本发明的碳化硅基球墨铸铁专用复合变质剂固定碳和硅含量高,分解速度快,吸收率高达90~95%,与传统的增碳剂相比,采用本发明的复合变质剂可保证铸件金相球化1~3级以上,石墨大小6~8级;节约成本,视各厂的工艺及使用方法,吨铸件75硅铁加入量可减少5~15公斤。

1165

1165

0

0

炭阳极焙烧炉的节能减排方法,涉及冶金工业炭素技术领域,专门为焙烧炉配置了专用炉面密封炉盖,对焙烧炉工艺进行了优化:火焰的喷射长度为火道深度的0.35倍;预热炉室制品温度与火道烟气温度差距在280℃以上;预热炉室第2个料箱插入热电偶。本发明大大提高了焙烧炉的密封效果,有效的防止了冷空气进入焙烧炉中;同时根据炉室温度分布的实践经验,对焙烧炉的操作工艺方法进行了优化,保证了挥发份的充分燃烧和火道的上下温度均匀,大大降低了炭阳极焙烧炉的能耗。

中冶有色为您提供最新的山东有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!