全部

1141

1141

0

0

本发明属于冶金技术领域,具体涉及一种降低电炉镁碳砖氧化的方法。针对电炉镁碳砖容易氧化,使用寿命低的问题,本发明提供了一种降低电炉镁碳砖氧化的方法,包括以下步骤:a、在电炉砌筑时,于电炉的两块水冷壁缝隙间填充勾缝料;b、勾缝料填充完成48h后,在镁碳砖与水冷壁的缝隙之间,采用少量填充,多次捣打的方式填充捣打料,每次缝隙填充高度不超过50mm,捣打料与已砌筑镁碳砖上缘平齐后砌筑上层镁碳砖,每砌筑1~2层镁碳砖,再填充捣打料。本发明通过填充特制的勾缝料与捣打料,防止了电炉镁碳砖氧化,从根本上提升了电炉的使用寿命。本发明操作原理简单,成本低,具有显著的经济效益。

921

921

0

0

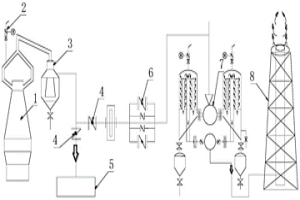

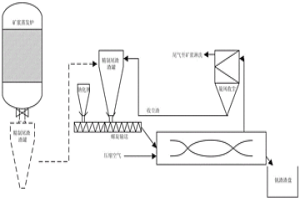

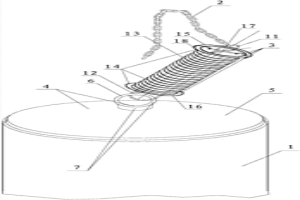

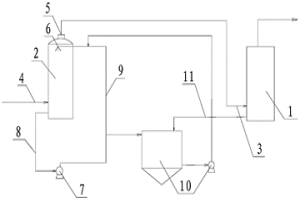

本发明公开了一种高炉开停炉环保放散方法与装置,涉及冶金行业高炉煤气除尘净化领域,避免高炉开停炉时产生的荒煤气或废气直接放散所导致的环境污染和噪音污染问题。本发明采用的技术方案是:高炉开停炉环保放散方法,首先对高炉开停炉产生的荒煤气或废气进行第一次除尘,然后进行减压,再进行第二次除尘,最后点火燃烧并高空放散。高炉开停炉环保放散装置,包括高炉和第一除尘器,高炉的炉顶通过管道与第一除尘器相连,第一除尘器的出口连接三通,三通的两个支管分别设置切换阀,其中一根支管接入高炉煤气干式除尘系统,另一根支管设置减压阀组并接入第二除尘器,第二除尘器的出口与点火放散塔相连。本发明用于高炉开停炉的污染防治。

860

860

0

0

本发明涉及钢铁冶金领域,公开了一种提高烧结矿成品率的方法。所述提高烧结矿成品率的方法包括:(1)将烧结物料以及可选的返矿加清水进行第一次混合,所述返矿的用量为所述烧结物料的30重量%以下,所述返矿为粒径5mm以下的钒钛烧结矿;(2)将步骤(1)得到的混合料与混合料强化液进行第二次混合;(3)将步骤(2)得到的混合料进行布料、点火、烧结,其中,所述混合料强化液是由玉米淀粉:温水=(0.05‑1):99的比例进行配制,所述温水温度为40‑80℃。本发明所提供的的方法可以改善混合料粒度组成,进而提高烧结矿成品率。

984

984

0

0

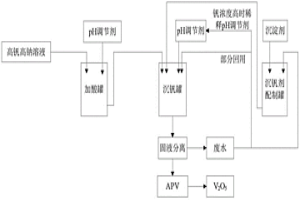

本发明涉及从高钒高钠溶液中沉钒的方法,属于冶金技术领域。本发明解决的技术问题是提供从高钒高钠溶液中沉钒的方法。该方法先预热高钒高钠溶液,然后再将其与水、沉钒剂溶液和pH调节剂混合沉钒,沉钒后,将混合液固液分离,液体为沉钒废水,固体洗涤后煅烧,得到五氧化二钒。与现有技术相比,本发明使用高钒高钠溶液进行沉淀,工艺简单,废水产生量少,降低了生产成本;且反应条件温和,不易沉废,产品质量好,沉钒后上层液钒浓度低,钒收率高。

743

743

0

0

本发明属于钢铁冶金技术领域,具体涉及一种降低半钢脱硫铁损的钝化石灰脱硫剂及其制备方法和用途。现有的脱硫剂在半钢脱硫时扒渣铁损较高、钢铁料消耗较大、成本较高,本发明提供一种钝化石灰脱硫剂及其制备方法,脱硫剂的组成包括:1~8重量份的钠盐,86~95重量份的石灰,0.5~1.5份的钝化剂。使用时将钠盐、石灰粉碎、混合,与钝化镁粉采用复合喷吹法脱硫。本发明所述的钝化石灰脱硫剂提高了脱硫效果,脱硫渣中铁、渣分离效果明显,扒除脱硫渣时间减少30%~60%;渣中带铁减少,降低半钢脱硫过程铁损8~12公斤/吨铁。

808

808

0

0

本发明属于冶金技术领域,具体涉及一种半钢炼钢转炉出钢低成本脱氧及控氮的方法。本发明半钢炼钢转炉出钢低成本脱氧及控氮的方法,当终点钢水氧活度≥800ppm时,出钢1/4~1/3时先采用增碳剂进行预脱氧;出钢1/3后采用硅铁进行脱氧;出钢结束后在炉后吹氩平台采用铝线进行彻底脱氧;当终点钢水500ppm≤氧活度<800ppm时,出钢1/3后直接采用增碳剂进行预脱氧;保证出钢后钢水氧活度>50ppm,出钢结束后在炉后吹氩平台采用铝线进行彻底脱氧。本发明脱氧控氮工艺能有效减少脱氧材料消耗,降低生产成本,节约资源,同时,能降低出钢过程增氮量,增氮能稳定控制在5ppm以内,保证了钢的性能。

998

998

0

0

本发明属于冶金技术领域,具体涉及一种半钢炼钢转炉出钢脱氧工艺。本发明半钢高拉碳条件下的出钢脱氧工艺:当转炉终点钢水中0.10%≤碳的质量百分含量<0.20%时,出钢1/3时加入增碳剂进行预脱氧;出钢结束后在炉后吹氩平台加入脱氧剂进行彻底脱氧;当转炉终点钢水中碳的质量百分含量≥0.20%时,出钢不脱氧,直接在炉后吹氩平台加入脱氧剂进行定氧,根据定氧值加入脱氧剂,出钢过程和出钢结束均对钢包底吹氩。本发明半钢高拉碳条件下的出钢脱氧工艺能降低脱氧材料消耗,降低生产成本,同时能减少出钢过程增氮量。

694

694

0

0

本发明属于钢铁冶金技术领域,具体涉及一种高海拔地区RH深脱碳的方法,通过在真空脱碳过程,结合钢包底吹氩工艺,改善脱碳动力学条件,提高真空脱碳能力。具体是从转炉终点碳氧控制、RH吹氩量控制、RH吹氩时刻控制以达到进一步降低真空氧脱碳(VCD)后碳含量的目的,工艺条件控制如下:(1)转炉终点碳氧控制:转炉终点碳为0.02%~0.07%,氧活度为400ppm~900ppm;(2)RH吹氩时刻:RH进站进行底吹氩气,真空度≤3mbar,真空脱碳时间≥8min,真空脱碳结束后同时停止吹氩;(3)RH吹氩量控制:以钢包液面不大翻为原则。

917

917

0

0

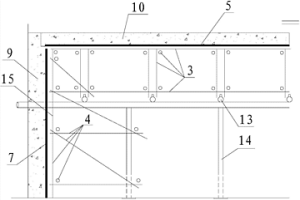

本发明公开了一种于加热炉内衬层的快速施工方法,属于冶金生产设设计制造技术领域。提供一种施工成本低,在炉墙浇筑施工完成后,又能同时对炉顶和炉底进行交叉施工的用于加热炉内衬层的快速施工方法。所述的快速施工方法包括以下步骤,利用加热炉水梁和立柱作为支撑骨架,以该支撑骨架为基础,先采用脚手架管在加热炉四周架设三角衍架,在支撑骨架上部架设满堂支架;然后将炉墙内衬层浇筑模板和炉顶内衬层浇筑模板分别固定到三角衍架和满堂支架上;接着进行炉墙耐火内衬层的浇筑和养护;随后拆除三角衍架,接着同时进行炉顶耐火内衬层的浇筑和炉底耐火砖层的砌筑;最后拆除全部脚手架管和模板,并浇筑修补位于炉底耐火砖层上的脚手眼孔进行。

940

940

0

0

本发明涉及钒火法冶金技术领域,公开了一种钠化钒渣的分级处理方法。该方法包括以下步骤:(1)将出炉熔融态的钒渣加入冶炼炉中并加入钠化剂,然后对钒渣喷吹氧气或空气进行反应,反应过程中通过外部供热使钒渣始终保持熔融状态,其中,钒渣与钠化剂的用量比为3~10:1;(2)反应结束后停止外部供热以及喷吹氧气或空气,同时在冶炼炉上加保温盖使钒渣随炉自然冷却,待钒渣中的富钒相充分上浮后,脱模得到钒渣饼;(3)分离钒渣饼中的富钒相,并将富钒相加入水中进行浸出;(4)浸出结束后进行过滤,得到含钒溶液和提钒尾渣。该方法具有热损失少、钒渣处理量小、钒浸出率高、浸出时间短等优点。

1131

1131

0

0

本发明属于化工、冶金技术领域,具体涉及高炉渣低温氯化制取三氯氧钒的方法。本发明所要解决的技术问题是提供高炉渣低温氯化制备三氯氧钒的方法,包括以下步骤:将高炉渣和碳质还原剂混合、预热,然后通入氯气进行反应,得到含三氯氧钒的混合产物。本发明方法能够很好地回收高炉渣中的钒。

802

802

0

0

本发明属于化工、冶金技术领域,具体涉及高炉渣直接进行氯化制取三氯氧钒的方法。本发明所要解决的技术问题是提供高炉渣氯化提钒的方法,包括以下步骤:将高炉渣、碳质还原剂和金属钛粉混合、预热,然后通入氯气进行反应,得到含三氯氧钒的混合产物。本发明方法能够很好地回收高炉渣中的钒。

720

720

0

0

本发明公开了一种有机物精制除钒尾渣热装钠化工艺,属于冶金技术领域。本发明为充分利用有机物精制除钒尾渣中的钒和余热,降低能源消耗和生产成本,提供了一种有机物精制除钒尾渣热装钠化工艺,包括:将150℃~350℃的有机物精制除钒尾渣和钠化剂装入回转窑中,装料完毕,通入空气,650℃~700℃进行焙烧,焙烧完毕,得钠化焙烧熟料。本发明方法避免了精制尾渣中钒的挥发,保护环境的同时,实现了钒资源的最大化利用;利用精制尾渣中的活性炭燃烧产生的热供给自身反应,降低能源消耗,大幅降低生产成本。

931

931

0

0

本发明涉及冶金领域,公开了一种利用钒渣提钒废弃铁质料制备FeV50合金的方法,该方法包括:将钒氧化物、铝粒、钒渣提钒废弃铁质料、铁屑和石灰混合均匀,得到钒铁冶炼混合料,然后将钒铁冶炼混合料均匀装入冶炼电炉中进行冶炼,冶炼结束后对炉体进行空冷,接着拆炉得到FeV50合金和冶炼渣。该方法充分利用了钒渣提钒过程废弃铁质料的成分特点和成本优势,最终生产得到的钒铁合金产品成分合格,质量较好。

734

734

0

0

本发明涉及钒冶金技术领域,公开了一种以红钒为原料制备五氧化二钒的方法。该方法包括以下步骤:(1)将红钒在250~450℃下反应30~90min进行脱水;(2)将步骤(1)得到的物料在850~1250℃下熔化形成液态熔池,并维持液态熔池温度,将液态物料中的五氧化二钒转变为五氧化二钒蒸气;(3)以0.1~0.3Mpa的压力从液态熔池的底部向液态熔池中通入气体,五氧化二钒蒸气从所述液态熔池中挥发并冷却降温至200~300℃,得到纯度不低于99.90%的五氧化二钒。该方法无需加入化学试剂,也无废水产生,工艺简单,生产成本低,制备的五氧化二钒纯度高。

1035

1035

0

0

本发明涉及高钛钢的生产方法,属于钢铁冶金技术领域。本发明所要解决的技术问题是现有高钛钢采用“转炉‑精炼‑连铸”工艺流程生产时存在漏钢严重无法实现连续浇注,以及坯材缺陷严重。本发明提供高钛钢的生产方法,按照转炉‑LF‑RH‑板坯连铸工艺流程生产,转炉终点控制,转炉出钢、LF、RH分步对钢水进行脱氧合金化,转炉出钢、LF向钢包内加入高钛低碳钢精炼渣造渣并控制钢包渣成分,浇注过程采用保护渣,以质量分数计钢中钛含量0.1‑0.8%。本发明实现了大于120分钟的连续浇注,浇注出的铸坯表面无裂纹,内部质量良好,无中心裂纹和中间裂纹。

762

762

0

0

本发明提供了一种高钛耐磨钢及其制备方法,属于冶金技术领域,所述耐磨钢是由以下重量百分含量的成分组成C:0.15~0.28%,Si:0.18~0.22%,Mn:0.9~1.5%,S≤0.015%,P≤0.020%,Mo:0.15~0.32%,Ti:0.30~0.6%,Als:0.02~0.06%,余量为Fe和不可避免的杂质。由本发明成分配比组成的耐磨钢在保证硬度的同时还能够大幅度的提升钢板的耐磨性;并且本发明钢板的成分中不含有Nb、Cr、B等重金属元素,环保且价格低廉,具有广阔的市场应用前景。

1204

1204

0

0

本发明公开了一种连接系统,尤其是公开了一种用于除尘布袋固定的连接系统,属于冶金生产附属设备设计制造技术领域。提供一种连接牢固,运行过程中不容易松脱跌落的用于除尘布袋固定的连接系统。所述的连接系统包括除尘布袋和固定支撑链条,所述的连接系统还包括弹性快装组件和防脱封闭连接组件,所述弹性快装组件的上端与所述的固定支撑链条连接,所述弹性快装组件的下端通过所述的防脱封闭连接组件与所述的除尘布袋活动连接。

728

728

0

0

本发明公开了一种半钢冶炼转炉快速脱磷的方法以及炼钢方法,涉及冶金技术领域。该半钢冶炼转炉快速脱磷的方法包括以下步骤:往装有半钢的炼钢转炉中顶吹氧气进行吹炼造渣,在吹炼造渣的过程中,分两批次加入含氧化铁物质。加入含氧化铁物质的目的是为了提高渣中氧化铁的含量,渣中较高的氧化铁含量能显著降低石灰熔点,促进快速成渣,从而达到提高脱磷效率的目的,分两次加入含氧化铁物质能够避免大量的碳氧反应导致的转炉大喷,在安全的基础上提高脱磷效率。

797

797

0

0

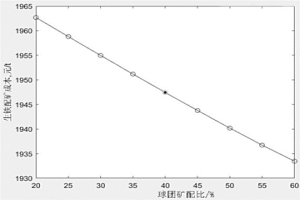

本发明涉及钢铁冶金技术领域,公开了一种钒钛磁铁精矿造块经济性快速评价方法。该方法包括:S1、确定烧结原料和高炉原料的成分及价格;S2、根据球团矿和膨润土的配比计算球团矿的入炉品位;S3、根据入炉品位计算理论矿石单耗和高炉炉料结构表;S4、根据高炉炉料结构表计算烧结矿的TFe含量和烧结矿单耗;S5、根据炉渣碱度、烧结矿的TFe含量、烧结矿单耗、烧结燃料配比、熔剂配比构建线性方程组,求解烧结原料单耗;S6、计算烧结原料的配比和成分以及生铁成本,得到球团矿配比的变化对烧结配矿结构的影响规律。本方法在设定的高炉TiO2负荷、炉渣碱度和入炉品位不变时,可快速分析球团矿配比的变化对烧结配矿结构的影响规律。

763

763

0

0

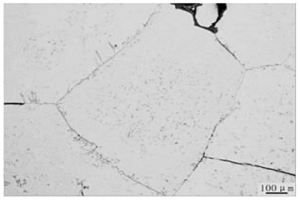

本发明公开了一种改善FeV80合金破碎性能的方法,属于冶金技术领域,改善FeV80合金破碎性能的方法,包括冶炼、冷却、破碎的步骤,所述冷却包括以下步骤:a将冶炼制备的熔融渣金静置冷却至合金呈半凝固状态后分离冶炼弃渣和合金;b对半凝固状态的合金进行喷砂处理后振动冷却至合金完全凝固;c将合金水淬至常温。本发明方法在传统冷却、破碎工艺基础上,通过增加振动操作使FeV80合金凝固过程内部结晶形态发生改变,降低单位合金细粉产生量,减少了合金成分偏析,从而有效改善了FeV80合金的破碎性能,提高了产品一次合格率。

1018

1018

0

0

本发明公开了一种钒铁合金的制备方法,属于冶金技术领域,包括以下步骤:a以含钒物料为原料,将冶炼过程分为N期,按各期分别配置混合料,将1~N‑1期混合料分两批次入炉冶炼,在第N‑1期冶炼结束出渣后,将第N期混合料一次性加至炉中进行冶炼预还原;其中,1~N‑1期第一批混合料的配铝系数为1.0~1.1,1~N‑1期第二批混合料的配铝系数为1.0~1.4,第N期混合料的配铝系数为0.2~1.0,总炉料的综合配铝系数为1.00~1.08;b还原结束后,将熔融渣金倾翻至精炼炉中进行精炼;精炼结束后,待炉体自然冷却后拆炉,分离渣金得合金。本发明方法不仅有利于改善冶炼过程的热动力学条件,还能大幅降低渣中钒损。

942

942

0

0

本发明属于冶金技术领域,具体涉及铁基碳化钒涂层的制备方法。本发明所要解决的技术问题是提供一种能够快速制备铁基碳化钒涂层的方法。该方法包括如下步骤:a、将钒氯化物气化为气态钒氯化物;b、在保护气氛下,将气态钒氯化物与CH4气体通过喷枪喷出并汇聚于预热的铁基体表面;c、开启激光束,控制激光束的能量密度为80~250J/mm3,熔化铁基体表面,碳化反应生成碳化钒,碳化钒附着于熔融的铁基体表面,形成铁基碳化钒涂层。本发明方法能够一次性的快速实现碳化钒涂层的制备,本发明制备的铁基碳化钒涂层可以进一步通过热处理工艺实现其在铁及铁合金中碳化物的定点析出,从而改善钢及对应含钒微合金钢的力学性能。

908

908

0

0

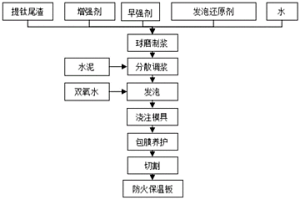

本发明涉及无机非金属材料技术领域,公开了一种钛渣防火保温板及其制备方法和应用。所述钛渣防火保温板由含有提钛尾渣、水泥、增强剂、发泡还原剂和早强剂的组合物以及水制成;在所述组合物中,以总质量为100份计,所述组合物含有20‑60份提钛尾渣、30‑70份水泥、5‑20份增强剂、3‑5份发泡还原剂以及2‑5份早强剂;所述提钛尾渣、增强剂、发泡还原剂和早强剂的质量之和与水的质量之比为1:(2‑3)。本发明所述钛渣防火保温板具有体积密度低、发泡均匀、耐火性能优良以及强度较好的特点;制备过程采用来源广泛、价廉易得的提钛尾渣为主要原材料,可以消耗冶金废渣资源,使得生产成本低,实现了提钛尾渣的资源化利用。

734

734

0

0

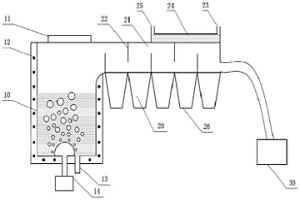

本发明公开了一种用于焦炉荒煤气的冷凝除尘系统及其工艺方法,属于冶金和环保工艺技术领域。提供一种能显著降低初冷器堵塞,降低初凝器运行成本的用于焦炉荒煤气的冷凝除尘系统及其工艺方法。所述的冷凝除尘系统包括初冷器,所述的冷凝除尘系统还包括前置高温除尘喷洗装置,所述前置高温除尘喷洗装置的荒煤气输出端与初冷器的荒煤气输入端连接。所述的工艺方法先将从焦炉来的78‑82℃的荒煤气从底部送入氨水空喷塔,并在氨水空喷塔的顶部用78‑80℃的循环氨水喷洗,将荒煤气的大部分粉尘和部分焦油洗到循环氨水中,然后再将从氨水空喷塔顶部排出的荒煤气输入初冷器中进行粉尘、焦油以及萘的处理完成通过初冷器对荒煤气进行处理的工作。

1154

1154

0

0

本发明属于钢铁冶金技术领域,具体涉及一种化渣剂及其使用方法。本发明的目的在于提供一种化渣剂以解决现有钒钛铁水罐粘结严重、铁损高的技术问题。化渣剂按质量百分比计由以下成分组成:煤粉8‑12%、河沙20‑40%、萤石40‑60%、生石灰10‑20%。出铁时,将化渣剂加入铁水罐铁水冲击区域,利用铁水流入铁水罐的冲击力搅拌化渣剂,利用铁水的高温熔化化渣剂并充分与铁水罐表面的渣混合形成新的熔融渣。本发明化渣剂熔点低,可以改善渣的熔点,同时能够调整渣的性能,降低渣中带铁,解决了钒钛铁水罐粘结严重现状,并能降低铁损,具有广阔的应用前景。

1129

1129

0

0

本发明涉及一种转炉钢渣炉内气化脱磷炼钢的方法,属冶金技术领域。该方法包括:第一炉冶炼:吹气,开吹的同时向第一炉中加入造渣材料,控制终点炉渣碱度,直至吹炼结束,出钢前加入第一无烟煤,出钢后溅渣,气化脱磷并保留全部钢渣。第二炉冶炼:将造渣材料用量减半,出钢后保留一半炉渣,然后溅渣并保留剩余的钢渣;其余步骤与第一炉冶炼相同。第三炉至第十炉冶炼:将造渣材料用量在第一炉的基础上减少20‑30wt%,出钢后保留一半炉渣,然后溅渣;其余步骤与第一炉冶炼相同。此方法简单,能降低钢渣中磷含量,增加钢渣循环利用次数及降低辅料消耗,提高转炉脱磷效率,缓解半钢冶炼热源不足的问题,减少钢渣排放量。

1160

1160

0

0

本发明属于冶金领域,具体涉及一种低钙铁水脱硫渣的利用方法。现有低钙铁水脱硫渣产量大、污染环境,无法回收利用的问题,本发明提供一种低钙铁水脱硫渣的利用方法,包括以下步骤:取低钙铁水脱硫渣,配加90‑99%的高品质矿粉进行烧结;所述的低钙铁水脱硫渣组成包括:按重量百分比计,TFe 50~60%,SiO2 1~6%,CaO 15~25%,MgO 1~5%,Al2O3 1~5%。本发明充分利用了工业废物低钙铁水脱硫渣进行烧结,能够改善烧结矿结构,保证烧结矿成品率、转鼓强度等,还能有效利用工业副产物低钙铁水脱硫渣,降低环境压力,节约生产成本,经济效益显著。

1091

1091

0

0

本发明属于钢铁冶金领域,具体涉及一种含V、Nb、Cr微合金建筑钢棒材及其LF炉生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V、Nb、Cr微合金建筑钢棒材及其LF炉生产方法。该棒材的组成成分为:按重量百分比计,C:0.15%~0.30%、Si:0.30%~1.00%、Mn:0.60%~1.30%、N:0.0060%~0.0180%、P≤0.040%、S≤0.040%、V:0.010%~0.100%、Nb:0.010%~0.030%、Cr:0.10%~0.60%,余量为Fe和不可避免的杂质。其制备方法的关键在于LF炉精炼后喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

中冶有色为您提供最新的四川攀枝花有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日