全部

986

986

0

0

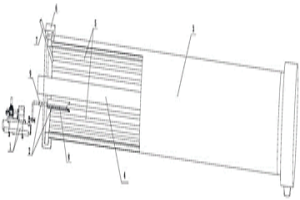

本发明公开了一种用于防止钛精矿板结的吹扫干燥系统及工艺方法,属于冶金原料生产设备设计制造技术领域。提供一种能有效防止钛精矿板结,从而提交钛精矿干燥效率的用于防止钛精矿板结的吹扫干燥系统及工艺方法。所述的吹扫干燥系统包括加压组件和吹扫机构,所述的吹扫机构绕自身轴向中心线可自由旋转的布置回转窑内烟气主管下方的烟气主管与烟气回气管之间,吹扫机构穿出回转窑固定窑座的气体输入端与所述的加压组件连接;在钛精矿的干燥过程中,通过下料管进入回转窑内的钛精矿在吹扫机构输出的压力值为4000Pa~5000Pa的有压气体的配合下分散悬浮,位于回转窑内壁和烟气主管外侧壁上的钛精矿在吹扫机构输出的上述有压气体的配合下与相应的侧壁分离。

855

855

0

0

本发明属于钢铁冶金技术领域,特别涉及一种精炼造渣剂及其制备方法和使用方法。本发明所要解决的技术问题是提供一种精炼造渣剂,按重量百分比计包括40~70%的Al2O3、0~10%的金属Al,由铝灰、铝矾土混合得到。本发明精炼造渣剂中没有配加萤石,减轻了钢渣中氟元素对钢包耐火材料的侵蚀,有利于钢包使用寿命的提高;同时可以实现LF炉精炼过程快速化渣,并具有较高的脱硫效率。

1093

1093

0

0

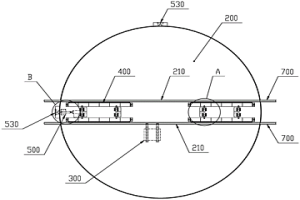

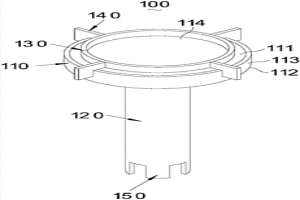

本发明属于钢铁冶金控制技术领域,具体公开了一种可降低人工劳动强度并提高生产效率和生产安全性的转车台,以及采用了上述转车台的板坯连铸用转车台的自动控制方法。该转车台,包括台架、转盘、转盘驱动装置、涨轮装置、定位装置和控制系统;控制系统包括分别与转盘驱动装置、涨轮装置和定位装置电性连接的控制器以及分别与控制器电性连接的信号发生器、转盘位置检测器、罐车位置检测器、压力检测器、减速位位置开关和停止位位置开关。利用该转车台不仅能够实现罐车的转向功能,而且自动化程度较高,可有效降低人工劳动强度,提高生产效率和生产安全性,并能够取得较好的经济效益和社会效益。

910

910

0

0

本发明涉及冶金技术领域,公开了一种钒钛铝合金的制备方法。该方法包括:将四氯化钛精制尾渣焙烧熟料与钒氧化物、还原剂和造渣剂按比例混合均匀后置于冶炼炉中,采用电铝热还原法进行冶炼,冶炼结束后对炉体进行空冷,接着拆炉分离渣、金,得到钒钛铝合金饼和冶炼渣。本发明所述的方法能够提取四氯化钛精制尾渣中的大部分钒和钛,钒和钛的冶炼收率高,制备得到的钒钛铝合金产品不仅能够作为传统钢铁行业含钒中间合金,还可作为钛合金用高值化中间合金。

891

891

0

0

本发明涉及冶金技术领域,公开了一种四氯化钛精制尾渣制备钒铁合金的方法。该方法包括以下步骤:(1)将四氯化钛精制尾渣破碎磨细,于回转窑中氧化焙烧,得到含钒焙烧熟料;(2)将含钒焙烧熟料和钒氧化物与铁粒、还原剂、造渣剂、发热剂混合均匀作为钒铁冶炼混合料,然后将钒铁冶炼混合料均匀分布于冶炼炉中,进行冶炼;(3)冶炼结束后,待炉体和渣、金自然冷却后,拆炉并分离渣、金,得到钒铁合金饼和冶炼渣。该方法将四氯化钛精制尾渣焙烧得到含钒焙烧熟料,和钒氧化物作为混合含钒原料,按照电热还原工艺和自蔓延冶炼工艺进行冶炼,不仅能够制备得到合格的钒铁合金产品,钒冶炼收率高,而且产生的冶炼渣可作为提钛原料进一步资源化利用。

893

893

0

0

本发明涉及热态高炉冶炼领域,尤其是一种有效解决出渣口被堵塞,从而保证热态高炉渣的安全进入碳化炉,又避免了直接将热态高炉渣导入碳化炉对碳化炉造成巨大冲击的高钛型熔融高炉渣热装入炉装置,包括装置本体,所述装置本体包括热渣入口、出渣口以及设置于装置本体内的闸门密封装置,所述闸门密封装置通过与出渣口紧贴而将出渣口密封,其中,所述热渣入口处设置有撇渣板结构。本发明结构简单,操作方便,采购成本低廉,可广泛应用于冶金、化工等行业需要倒入流体的地方,尤其适用于大块的渣体的输入场合。

765

765

0

0

一种氮化合金及其制作方法,属于冶金领域。氮化合金按质量百分数计的成分组成如下:V18~28,Mn6~18,Si6~18,S<0.05,P<0.01,N10~20,不可避免的杂质含量不超过1,其余为铁,各成分之和为100%。氮化合金的品质稳定,且氮化效果显著。其制作方法具有低成本、高产率的优点,满足炼钢的合金化要求。

942

942

0

0

本发明涉及高洁净度高钛低碳钢的生产方法,属于钢铁冶金技术领域。本发明所要解决的技术问题是钛含量较高时钢质变差,洁净度低,最终生产出的产品品质低。本发明提供高洁净度高钛低碳钢的生产方法,按照转炉‑RH‑吹氩‑板坯连铸工艺流程生产,转炉终点控制,转炉出钢、RH分步对钢水进行脱氧合金化,转炉出钢过程向钢包内加入高钛低碳钢精炼渣造渣并控制钢包渣成分,浇注过程采用保护渣,以质量分数计钢中钛含量0.15‑0.8%。本发明可实现高钛低碳钢的顺利浇注,且钢包渣、中包覆盖剂以及保护渣等辅料具有良好的吸收非金属夹杂物的能力,且在吸收大量夹杂物后性能仍能保持稳定,钢水洁净度较高,浇注出的铸坯品质好。

931

931

0

0

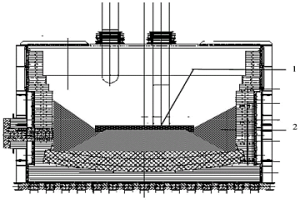

本发明涉及高品质FeV50合金的生产方法,属于冶金技术领域。本发明解决的技术问题是现有直筒炉冶炼FeV50合金成分均匀性较差、钒冶炼收率不高、产品易砂化等问题。本发明提供高品质FeV50的生产方法,主要包括电铝热冶炼、浇铸、冷却的步骤,具体为将冶炼到符合要求的FeV50合金液出炉浇铸到锭模中,14~16min后开启水冷系统,110~130min后关闭水冷系统,20~24h后拆炉得到高品质FeV50合金。本发明制备得到高品质FeV50满足FeV50合金的A级品要求,且偏析程度小,无砂化现象,钒收率稳定在96%以上,应用前景广阔。

781

781

0

0

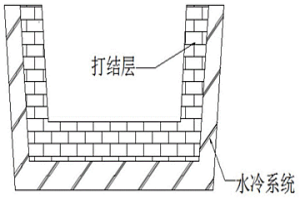

本发明公开了一种烘炉方法,尤其是公开了一种用于含钛高炉渣提钛电炉的烘炉方法,属于冶金生产设备维修维护工艺技术领域。提供一种烘炉质量好,可以有效的减少甚至避免烘炉过程中炉衬剥落的用于含钛高炉渣提钛电炉的烘炉方法。所述的烘炉方法所述的烘炉方法先分别在炉底和炉壁内侧铺设烘烤料和炉衬保护料,然后再在烘烤料上设置引弧圆钢,最后放入电炉的三相电极与引弧圆钢导通起弧送电,通过电弧热将烘烤料熔化,并通过烘烤料的传导热对新砌炉衬逐步升温,完成对含钛高炉渣提钛电炉炉衬的脱水、结晶以及均热。

786

786

0

0

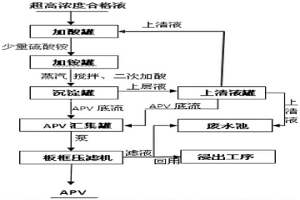

本发明属于冶金化工技术领域,具体涉及一种低成本高效沉钒方法。本发明方法包括以下步骤:a、取钒浸液,加入硫酸;b、向a步骤加酸处理后的钒浸液中加入硫酸铵;c、将b步骤加入硫酸铵后的溶液,通入蒸汽,调节溶液pH值为1.8~2.5,搅拌均匀后静置分层,分离,得到上清液和沉淀;d、将c步骤得到的上清液部分返回到钒浸液中,代替硫酸和部分硫酸铵。本发明新沉钒工艺为企业带来显著经济效益,具有吨钒废水产生量少,耗酸量少,耗铵量少,可进行超高合格液浓度沉淀作业,成本低等优点,另外劳动强度低,作业环境好,具有较大的社会效益和经济效益。

968

968

0

0

本发明属于冶金领域,具体涉及倾翻炉电铝热法制备钒铁的方法。本发明的目的在于提供一种利用大型倾翻炉电铝热法生产钒铁的方法,包括以下操作:将满足生产要求的原料氧化钒、铝、铁、石灰混匀后加入到可倾翻式电弧炉中,采用多期冶炼和阶梯配铝相结合的方法,当渣中钒含量降至一定水平后除去大部分渣,之后进行多期加料和出渣的反复操作,最后一期冶炼时渣铁同出,浇铸到锭模中,冷却后即可得到钒铁合金。本发明提供的倾翻炉电铝热法制备钒铁的方法,操作方便,节约铝耗,经济效益明显,同时提高了钒铁的冶炼收率,且得到的钒铁产品铝含量较低。

964

964

0

0

本发明涉及钢铁冶金领域,尤其是一种可以根据实际需要灵活调节电炉冶炼碳化渣溢渣状态,从而提高熔渣的碳化反应程度以及生产效率的控制电炉冶炼碳化渣溢渣的方法,当熔渣因泡沫化持续上涨的时候,通过调节电极插入深度从而降低电极与熔渣的接触面积,并最终实现减少功率输入实现溢渣控制。在实际使用时,当出现了熔渣因泡沫化持续上涨的时候,既可以便捷有效的通过调节电极插入深度从而降低电极与熔渣的接触面积,从而对反应的强度进行灵活的控制,并最终实现减少功率输入实现溢渣控制。在实际使用时,本发明十分的便捷有效,尤其适用于电炉冶炼碳化渣溢渣的控制之中。 1

1117

1117

0

0

本发明公开了一种超大断面重轨钢坯壳质量控制方法,特别是一种涉及钢铁冶金领域的超大断面重轨钢坯壳质量控制方法。本发明的超大断面重轨钢坯壳质量控制方法,结晶器采用内壁形状为抛物线型锥度曲线的管式结晶器,管式结晶器冷却水管路设置有两个冷却水进口和两个冷却水出口,结晶器采用浸入式水口,浸入式水口采用双侧孔,且侧孔向下倾谢15°,水口插入水中的深度在100mm至120mm,电磁搅拌电流强度控制范围为300A至400A,搅拌电流频率为2.4Hz。采用本申请的超大断面重轨钢坯壳质量控制方法生产的超大断面(320mm*410mm)重轨钢铸坯坯壳质量良好,坯壳厚度沿轴向均匀分布,铸坯其他质量得到有效控制,铸坯中心区域等轴晶区对称性较好,低倍质量指标控制较优。

718

718

0

0

本发明公开了一种重轨钢硫化物夹杂物的变性方法,属于钢铁冶金技术领域。本发明解决的技术问题是提供一种重轨钢硫化物夹杂物的变性方法。重轨钢硫化物夹杂物的变性方法,该方法包括铁水预处理、转炉冶炼、LF精炼、RH精炼、连铸、热连轧、轧后控冷的步骤;所述LF精炼中,进行精准脱硫,控制钢水S含量为0.002%~0.020%,控制钢水a[O]≤0.0015%;所述RH精炼中,加入TiO2,控制TiO2的加入量为钢水重量的0.0100%~0.0200%。本发明方法通过对钢水S含量、a[O]和TiO2加入量的控制,采用TiO2对重轨钢MnS夹杂物进行变性,使硫化物夹杂物弹性模量平均值达到30~50Gpa,降低了硫化物夹杂物评级,使重轨钢夹杂物评级≤1.5级评级比例提高到80%~100%,显著提高了重轨钢质量。

812

812

0

0

本发明提供一种钢液导流滤渣器、钢液净化装置以及钢液净化方法,涉及冶金工程领域。钢液导流滤渣器包括导流盘、导流管和滤渣环。钢液净化装置,包括上述的钢液导流滤渣器。钢液净化方法包括:设置具有吹气孔的第一炉体,向所述第一炉体内注入钢液,将上述的钢液导流滤渣器设置于第一炉体内,保持导流管腔和导流盘腔均与第一炉体的内腔连通。在0.1MPa的绝对压力下,通过吹气孔向第一炉体内部吹入氮气并带动钢液循环。在0.1~0.15MPa的绝对压力下,通过吹气孔向第一炉体内部吹入氮气并带动钢液循环,再在50~100Pa的绝对压力下,通过吹气孔向第一炉体内部吹入氮气并带动钢液循环。较好地除去钢液中的钢渣。

1062

1062

0

0

本发明属于冶金技术领域,具体涉及一种碳素结构钢及其冶炼方法。为了有效利用攀钢冶炼半钢后钢水中残留的V、Ti、Cr、Ni,降低炼钢成本,本发明提供一种碳素结构钢及其冶炼方法,钢成分为:按重量百分比计,C:0.13~0.20%,Si:0.10~0.15%,Mn:0.10~0.15%,P:0~0.035%,S:0~0.035%,V:0.005~0.015%,Ti:0.003~0.008%,Cr:0.01~0.03%,Ni:0.02~0.04%,余量为Fe和不可避免的杂质。该方法能利用攀钢冶炼半钢后钢水中残存的V、Ti、Cr、Ni生产出具有攀钢特色的钒、钛微合金化低压管网用钢,有效的将Mn、Si添加量降低了50%以上,从而降低了炼钢成本,所炼钢能满足低压管网用钢的性能要求。

1159

1159

0

0

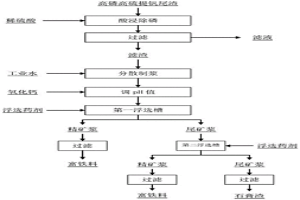

本发明属于冶金固废资源综合利用技术领域,具体公开了一种能够有效脱除提钒尾渣中磷和硫,并且可降低生产成本的预处理方法。该方法采用特定pH值的稀硫酸溶液与适当量的高磷高硫提钒尾渣混合,进行浸出脱磷,并有效控制浸出时间,能使得脱磷率达到80%以上,确保渣中磷含量从0.25%以上降低到0.05%以下,达到良好的脱硫效果;通过配制特定的浆体,并经过两次浮选脱硫,可使得脱硫效率达到95%以上,确保富铁料中的硫从4.6%以上降低到0.3%以下,铁含量从27%提高到35%,同时钒、锰也在富铁料中得到有效富集。

816

816

0

0

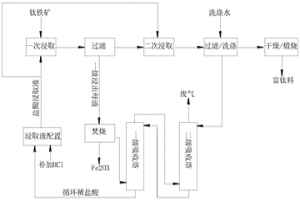

本发明属于湿法冶金技术领域,提供了一种富钛料的生产方法。该生产方法采用盐酸浸取液多级浸取钛铁物料,最优一级浸出液固比为:一级浸出得到一级浸出母液中的含杂质金属量等于钛铁物料在整个浸出过程中杂质金属的浸出总量;并将一级浸出的母液全部直接进入焚烧,二级及二级以后的浸出母液和滤饼的洗涤液用于HCl气体的吸附液。该生产方法可提高盐酸的利用率,减少浸出母液焚烧量,降低工艺能耗;可采用提高二级浸出母液中剩余盐酸浓度,从而达到提高产品质量的目的,同时可不增加母液的焚烧量;降低了生产高品质人造金红石和钛黄粉的生产成本,具有良好的工业应用前景。

700

700

0

0

本发明属于钒的湿法冶金技术领域,具体涉及一种从钒酸钠溶液中回收钒与钠的方法。本发明所要解决的技术问题是提供一种从钒酸钠溶液中回收钒与钠的方法,包括以下步骤:a、向钒酸钠溶液中添加铵盐,反应后固液分离得到固体和液体;b、固体经煅烧得到五氧化二钒;分解液体中的铵盐,得到脱氨溶液,通入CO2调节pH为7.8~8.5,固液分离得到碳酸氢钠。本发明方法能够提高钒回收率,同时回收钠盐,避免固废硫酸钠产生。

913

913

0

0

本发明属于冶金技术领域,具体是一种高洁净钢IF钢连铸过程中间包覆盖剂及其加入方法。初始覆盖剂包括(wt%):CaO:40.0~50.0,BaO:10.0~12.0,MgO:11.0~15.0,SiO2:2~4,Al2O3:20.0~24.0,Li2CO3:1.0~3.0,CaF2:0.8~1.2,FeO+MnO<1等;改质覆盖剂包括(wt%):CaO:62~72,BaO:6~10,MgO:6~10,SiO2:1~3,Al2O3:5~9,Li2CO3:3~5,CaF2:1.8~2.2,FeO+MnO<1等;本发明通过在浇铸初期加入初始覆盖剂,浇铸中期加入改质覆盖剂,改善IF钢生产过程钢水纯净度。

1031

1031

0

0

本发明公开了一种工艺方法,尤其是公开了一种用含钛高炉渣还原碳化制取TiC晶粒的工艺方法,属于冶金尾渣再利用生产工艺技术领域。提供一种能有效的提高TiC晶粒团聚体的粒径的用含钛高炉渣还原碳化制取TiC晶粒的工艺方法。所述的工艺方法包括以下步骤,先烧制密度与含钛高炉渣熔液密度相适应的球形含铁焦炭颗粒,然后将球形含铁焦炭颗粒与含钛高炉渣熔液混均高温碳化即制得径直为220~280μm的Fe‑TiC结合体,其中,TiC晶粒的平均径向长度在20~30μm之间。

1037

1037

0

0

本发明公开了一种生产方法,尤其是公开了一种用于钛铝合金的生产方法,属于冶金生产工艺技术领域。提供一种能显著提高成品纯度,显著降低生产成本,降低生产能耗的用于钛铝合金的生产方法。所述的生产方法以钛渣作为钛原材料,添加钙热还原剂和过量的金属铝粉,混合后在1450‑1750℃的还原温度条件下还原熔炼制得所述的钛铝合金。

729

729

0

0

本发明涉及冶金固废处理方向领域,具体而言,涉及提钛尾渣的脱氯工艺以及矿渣微粉的制备工艺。提钛尾渣的脱氯工艺,包括以下步骤:将提钛尾渣与脱氯剂混合后在300‑800℃温度下煅烧30‑120分钟。该工艺不仅可以实现提钛尾渣的脱氯,同时可保持提钛尾渣的玻璃相结构,为其资源化利用提供保障。该矿渣微粉内氯含量降低至0.06%以下,同时游离碳含量降低至1%以下,矿物相结构中85%以上的玻璃相结构,脱氯后的提钛尾渣经过粉磨后28天活性指数可达到95%以上,可替代S95级矿渣微粉使用或者出售。

1032

1032

0

0

本发明公开了一种二元供气转炉提钒方法,属于钢铁冶金技术领域。本发明提供了一种二元供气转炉提钒方法,以针对不同钒钛铁水,调整供气吹炼条件,从而降低残钒和碳烧损、提高钒氧化率,提高半钢质量。本发明采用两种不同的气体按不同比例进行吹炼,解决了不同温度、不同硅含量铁水条件下,残钒高、钒渣V2O5低的问题,提钒后残钒显著降低,钒氧化率显著提高,半钢质量得到提高,具有很好的推广应用前景。

1070

1070

0

0

本发明公开了一种从钒酸铁中分离回收钒和铁的方法,属于冶金技术领域。本发明为了解决现有技术中从钒酸铁中分离回收钒和铁工艺的不足,提供了一种从钒酸铁中分离回收钒和铁的方法,包括:将钒酸铁和还原剂打浆,调节浆料pH至0.8~3,进行还原反应,分离,得浸出液;将浸出液pH调节至3~4,进行铁沉淀反应,固液分离,得含钒滤液和氢氧化铁;将含钒滤液pH调节至5~7,进行钒沉淀反应,固液分离,得钒沉淀物;钒沉淀物经干燥和煅烧,得五氧化二钒。本发明采用还原剂还原‑酸性除杂‑碱性沉铁‑碱性沉钒的工艺路线,实现了钒酸铁中钒、铁分离,并充分回收了钒、铁。

910

910

0

0

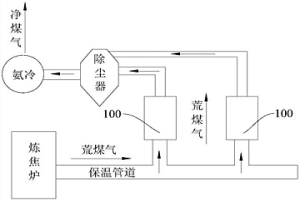

本发明提供一种利用荒煤气辅助物料成型的方法及用于钢铁冶炼的物料,涉及冶金技术领域。该方法包括:将荒煤气导入至含有物料的混合器内。荒煤气的温度为650‑850℃,物料的含水量大于或等于8wt%。物料为钢铁厂尘泥或物料为铁精矿、煤粉中的一种或两种。荒煤气与物料混合后再将荒煤气从混合器内排出。荒煤气与物料混合后使物料温度升高、荒煤气温度降低。每1吨物料与能制得净煤气量为450‑1600m3的荒煤气混合。荒煤气与物料混合并进行热交换,一方面使荒煤气降温,降低氨冷时的氨水用量和能耗;一方面使物料的温度升高,有助于物料后期的成型;另一方面荒煤气在降温过程中析出焦油,焦油充当粘接剂辅助物料后期成型。

本发明属于钢铁冶金领域,具体涉及一种含V、Nb、Cr微合金建筑钢盘条及其LF炉生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V、Nb、Cr微合金建筑钢盘条及其LF炉生产方法。该盘条的组成成分为:按重量百分比计,C:0.15%~0.30%、Si:0.30%~1.00%、Mn:0.60%~1.30%、N:0.0060%~0.0180%、P≤0.040%、S≤0.040%、V:0.010%~0.100%、Nb:0.010%~0.030%、Cr:0.10%~0.60%,余量为Fe和不可避免的杂质。其制备方法的关键在于在LF炉中喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

1164

1164

0

0

本发明属于钢铁冶金领域,具体涉及一种含Nb微合金建筑钢盘条及其LF炉生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含Nb微合金建筑钢盘条及其LF炉生产方法。该盘条的组成成分为:按重量百分比计,C:0.15~0.30%、Si:0.30~1.00%、Mn:0.60~1.30%、N:0.0060~0.0180%、P≤0.040%、S≤0.040%、Nb:0.010~0.050%,余量为Fe和不可避免的杂质。其制备方法的关键在于在LF炉中喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

中冶有色为您提供最新的四川攀枝花有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日