全部

1144

1144

0

0

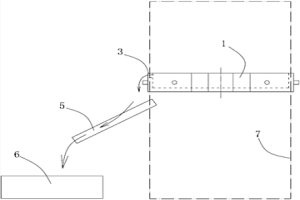

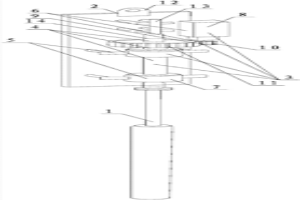

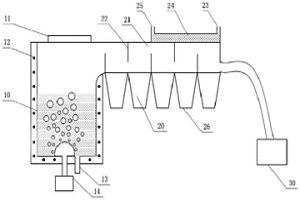

本发明公开了一种分散进料系统,尤其是公开了一种用于钛精矿干燥的分散进料系统,属于冶金原料生产设备设计制造技术领域。提供一种能有效改变钛精矿进料形态及下料方向,减缓钛精矿板结,提高钛精矿干燥效率的用于钛精矿干燥的分散进料系统。所述的的分散进料系统包括回转窑窑头座,所述的分散进料系统包括下料管和分散给料组件,下料管穿入回转窑窑头座内的输出末端与布置在回转窑窑头座内的分散给料组件连接;通过下料管进入回转窑窑头座内的钛精矿在分散给料组件的配合下由束状变成分散状,并从烟气主管上方输送至回转窑窑腔中。

1066

1066

0

0

本发明属于冶金技术领域,具体涉及一种高洁净钢生产过程引流砂填充方法。本发明方法在流钢通道内依次填充铁珠、中空锆质引流砂、实心锆质引流砂。填充的铁珠高度为h1,中空锆质引流砂高度为h2,实心锆质引流砂高度为h3,所述h3包括实心锆质引流砂高出流钢通道碗口部位的高度H0,所述h1=H+H0‑h3‑h2,H为流钢通道高度。本发明方法在保证开浇率的情况下,采用不同粒度与中空引流砂进行填充,提高了进入中包钢水的引流砂上浮去除率,采用铁珠替代部分填充引流砂,减少了进入中包钢水的引流砂数量,降低对钢水洁净度影响。

806

806

0

0

本发明涉及含V、Ti、Nb的锌铝镁合金镀层钢材及其制备方法,属于钢铁冶金生产技术领域。本发明提供了含V、Ti、Nb的锌铝镁合金镀层钢材,镀层的化学成分按质量百分比计为:铝0~5%,镁0.5~10%,钒0.01~0.50%,钛0~0.5%,铌0.001%~0.5%,其它微量合金元素≤0.3%,其余为锌及不可避免的杂质;其中Al/Mg为0~1.5,钒+钛+铌总量≤1.0%,所述的其它微量合金元素选自硅、钙、锰、镧、铈、铬、锆、铋中至少一种。本发明提供的锌铝镁合金镀层钢材能够满足用户对于钢材耐蚀性和成形性双高的要求,尤其适用于家电和汽车领域,具有良好的推广应用前景。

694

694

0

0

本发明属于钒的冶金技术领域,具体涉及转炉提钒的方法。本发明所要解决的技术问题是提供一种转炉提钒的方法,降低残钒含量。本发明提供的转炉提钒的方法包括如下步骤:将含钒铁水兑入转炉中,摇炉后转炉底吹CO2,同时采用氧枪顶吹O2,开吹的2min内加入冷却剂,开吹的3~4min时,将底吹CO2切换为N2,吹炼至终点。本发明将钢铁生产所排放的二氧化碳气体进行回收,用于转炉提钒,能够达到节能减排的效果;同时本发明采用CO2替代部分O2或者N2进行转炉提钒,可以起到抑止熔池升温,有利于提钒保碳的作用,还能够有效地降低残钒含量。

本发明属于钢铁冶金领域,具体涉及一种含V、Ti、Cr微合金建筑钢盘条及其LF炉生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V、Ti、Cr微合金建筑钢盘条及其LF炉生产方法。该盘条的组成成分为:按重量百分比计,C:0.15~0.30%、Si:0.30~1.00%、Mn:0.60~1.30%、N:0.0060~0.0180%、P≤0.040%、S≤0.040%、V:0.010~0.100%、Ti:0.010~0.030%、Cr:0.10~0.60%,余量为Fe和不可避免的杂质。其制备方法的关键在于在LF炉中喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

953

953

0

0

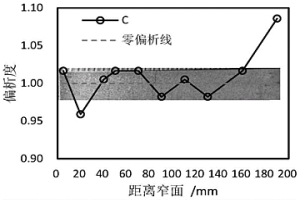

本发明涉及钢铁冶金技术领域,公开了一种基于偏析演变规律对应的重轨轧制区域遗传表征方法。该方法包括以下步骤:(1)对铸坯代表区域进行宏观偏析演变及分布规律检验,得到铸坯偏析演变规律曲线;(2)对钢轨进行宏观偏析演变及分布规律检验,得到钢轨偏析演变规律曲线;(3)将铸坯偏析演变规律曲线与钢轨偏析演变规律曲线进行比对,获得偏析曲线走势及波峰波谷对应关系,进而回溯确定铸坯与钢轨的具体区域对应关系。本发明所述的方法可以有效获得重轨钢轧制过程中铸坯与钢轨的区域对应关系,为钢轨质量的精细化控制提供重要参考依据。

848

848

0

0

本发明公开了一种用于复合式轧钢加热炉烟气量的计算方法,属于冶金燃气炉窑热平衡测试技术领域。按照本发明的方案实施后,可计算出复合式轧钢加热炉燃气燃烧产生后排入主烟道、空烟烧嘴、煤烟烧嘴各自的烟气量,基于已计算出的三路烟气量可分别计算出主烟道烟气、空烟烧嘴、煤烟烧嘴带出的物理热量,为复合式轧钢加热炉热平衡计算奠定基础,也为该类型轧钢加热炉节能措施提供必要的参考数据。

1100

1100

0

0

本发明属于化工和冶金领域,具体涉及一种钒渣预处理脱硅及介质循环的方法。针对钒渣除硅时流程复杂、成本高、脱硅效率低等问题,本发明提供一种钒渣预处理脱硅及介质循环的方法,其特征在于,包括如下步骤:a、将粗破钒渣与含钙物料、碱性介质混合,进行湿法球磨,球磨后将钒渣与铁粒进行分离;b、对步骤a分离得到的含钒渣的料浆进行浮选脱硅处理,得到脱硅后的料浆;c、对步骤b得到的脱硅后的料浆进行自然沉降,分离得到碱性介质和精钒渣。本发明的方法可将钒渣中硅脱除至Si<0.5%,脱硅效果好,并且工艺简单、成本低,适宜推广使用。

933

933

0

0

本发明公开了一种提高重轨钢洁净度的冶炼方法,属于钢铁冶金技术领域。本发明解决的技术问题是现有国内重轨钢洁净度难以满足高速铁路的要求。该方法包括铁水预处理、转炉冶炼、LF精炼、RH精炼和连铸,其中在转炉冶炼过程中采用双渣法对铁水进行吹炼,第一次造渣材料活性石灰用量为5~20kg/t铁水;石英砂用量为5~10kg/t铁水;高镁石灰用量为5~10kg/t铁水;第二次造渣材料活性石灰用量为5~10kg/t铁水;石英砂用量为5~10kg/t铁水;高镁石灰用量为5~10kg/t铁水。本发明方法可控制P+S+O+N+H≤160ppm,夹杂物各类评级≤1.0级,显著提高了重轨钢洁净度,具有一定的社会效益。

717

717

0

0

本发明属于冶金技术领域,具体涉及一种45号钢的冶炼方法。针对现有冶炼45号钢造渣成本高、脱氧成本高等问题,本发明提供一种45号钢的冶炼方法,包括以下步骤:a、转炉冶炼时,将上一炉转炉终点渣留渣2/3,加入半钢,向炉内加入活性石灰,高镁石灰,并加入经处理过的转炉废弃渣6~9kg/t钢,加入的同时吹氧,进行转炉冶炼,控制终点炉渣碱度为3~4,当终点碳为0.05%~0.10%,温度为1649~1660℃时,出钢;b、出钢时,先向钢包中加入1.8~2.2kg/t钢的硅铁脱氧,再在小平台定氧,定氧后喂铝线脱氧,冶炼得到45号钢。本发明通过采用炼钢转炉废弃渣部分代替冶炼辅料和酸性复合渣,配合采用分步脱氧,能够低成本的冶炼得到合格45号钢。

907

907

0

0

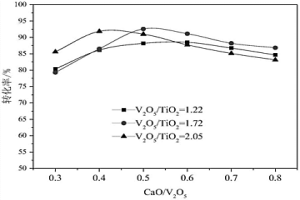

本发明属于冶金领域,具体涉及一种V2O5/TiO2变化钒渣的钙化焙烧工艺。本发明提供了一种V2O5/TiO2变化钒渣的钙化焙烧工艺,通过分析钒渣中V2O5/TiO2比例,焙烧时控制合适的钙钒比、焙烧温度、熟料循环比、焙烧时间,从而能够使每批次钒转化率均在88%以上。

1110

1110

0

0

本发明公开了一种中间包溢渣口布置结构以及中间包溢渣系统,属于钢铁冶金设备领域,提供一种新的中间包溢渣口布置结构以及一种中间包溢渣系统。本发明通过将溢渣口开设在中间包包体的端部,这样可便于从溢渣口出将溢出的渣料向中间包系统区域以外的区域引流,进而允许渣盘能够设置于中间包系统区域以外的区域,这样即可实现在每次浇次期间均可非常方便地进行对渣盘的清理、更换等,无需停止浇铸,这样整个生产过程中连续浇铸的次数不再受到需要清理渣盘而停机的限制,因此能够有效地提高连续浇铸的效率。

740

740

0

0

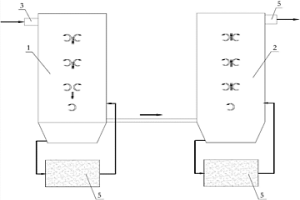

本发明公开了一种用于焦化烟气内混入荒煤气的处理系统及其施工工艺,属于冶金资源生产附属设备设计制造技术领域。提供一种能有效的清除焦化烟气中的有害物质的用于焦化烟气内混入荒煤气的处理系统及其施工工艺。所述的处理系统包括顺序连接的氰络处理装置和硫硝处理装置,在所述的氰络处理装置中布置有氰合物与络合物的混合物料,在所述的硫硝处理装置中布置有脱硝处理物与脱硫处理物的混合物料;所述的氰络处理装置通过其下部与所述硫硝处理装置的下部连通。需要处理的焦化烟气顺序的进入所述的氰络处理装置和硫硝处理装置中清除其中的煤焦油、苯、萘、络合氰化物、铵氮以及硫化氢等有害物质。

888

888

0

0

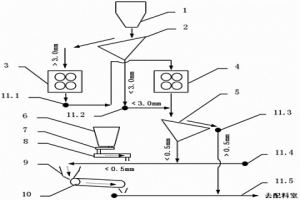

本发明公开了一种铁矿石烧结细颗粒燃料预先制粒的制备方法,属于冶金生产燃料制备技术领域。提供一种能有效降低铁矿石烧结燃料中,粒度<0.5mm粒级的微细颗粒料含量的铁矿石烧结细颗粒燃料预先制粒的制备方法。所述的制备方法包括以下步骤,先采用分级点为0.5mm的筛具对破碎后的燃料进行筛分,并收集筛下粒度不大于0.5mm的燃料便得到微粒燃料;然后向步骤a中收集到的微粒燃料中加入质量比为0.5%-2%的粘结剂,并喷水均匀搅拌成粘结剂和微粒燃料的混合物;接着将步骤b中制得的混合物送入细颗粒料制料机中预制成粒度不小于0.5mm的细颗粒燃料,这样便完成了一次用微粒燃料预先制粒成球的制备工作。

1050

1050

0

0

本发明属于化工和冶金领域,具体涉及一种TiCl4除钒尾渣提取氧化钒的方法。针对现有除钒尾渣提取氧化钒多采用酸浸或钠化焙烧后提取,存在提取流程长、收率低、成本高等问题,本发明提供一种TiCl4除钒尾渣提取氧化钒的方法,包括以下步骤:a、取TiCl4除钒尾渣,用有机物浸出,得到含钒浸出液;b、将步骤a所得含钒浸出液抽真空,蒸发得到有机溶剂和含钒固体;c、将步骤b所得含钒固体置于500~800℃下氧化焙烧,得到五氧化二钒。本发明提取氧化钒的方法操作简单,流程短,收率高,钒收率达到90%以上,提取的氧化钒纯度在98%以上,能达到国标的纯度要求;同时,本发明的浸出液可循环使用,进一步节约生产成本,便于推广实施。

本发明公开了一种450MPa级经济型高表面质量高扩孔钢及其制备方法,属于钢铁冶金和压延技术领域。一种450MPa级经济型高表面质量高扩孔钢,按重量百分比计,其化学成分为:[C]:0.045%~0.085%,[Si]:0.30%~0.80%,[Mn]:0.60%~1.30%,[P]:0.010%~0.020%,[S]:≤0.003%,[Alt]:0.010%~0.050%,[Ca]:0.0010%~0.0050%,[N]:≤0.0050%,[O]:≤0.0040%,其余为Fe及不可避免的杂质,且[C]×[Mn]×104≤0.10,{[P]+10×[S]}×102≤0.04,[Ca]/[S]≥0.3。其制备方法包括以下步骤:冶炼工序→连铸工序→加热工序→粗轧工序→热卷箱工序→精轧工序→层流冷却工艺→卷取→缓慢冷却→酸洗工序→卷取包装。本发明450MPa级经济型高表面质量高扩孔钢具有成本低、性能优异的特点,能够满足汽车底盘及复杂冲压件用钢的需求。

862

862

0

0

本发明公开了一种旋转脱硫枪,尤其是公开了一种用于铁水预处理的旋转脱硫枪,属于冶金生产设备设计制造技术领域。提供一种能够有效的减少喷吹死角,提高脱硫反应面积,有效提高脱硫剂的脱硫效率的用于铁水预处理的旋转脱硫枪。所述的旋转脱硫枪包括脱硫剂喷射枪,所述的旋转脱硫枪还包括活动基架和固装在该活动基架上的旋转动力过渡系统,所述的脱硫喷射枪可拆卸的固装在所述旋动动力过渡系统的动力输出端上;所述的旋转脱硫枪通过所述的活动基架在外部驱动力的驱动下可自由移动。

1100

1100

0

0

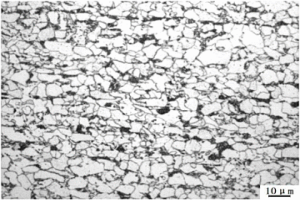

本发明公开了一种重轨钢MnS夹杂物的变性方法,属于钢铁冶金技术领域。本发明解决的技术问题是一种重轨钢MnS夹杂物的变性方法。重轨钢MnS夹杂物的变性方法,包括铁水预处理、转炉冶炼、LF精炼、RH精炼、连铸、热连轧、轧后控冷的步骤,所述LF精炼中,进行精准脱硫,控制钢水S含量为0.003~0.010%,控制钢水氧活度≤0.0015%;所述转炉冶炼、LF精炼和RH精炼中,控制钢水N含量≤0.0050%,并在RH精炼中加入Ti合金,控制钢水Ti含量为0.0050%~0.0150%。本发明方法通过对钢水S、a[O]、N和Ti含量的控制,使硫化物夹杂物弹性模量平均值达到30~40Gpa,降低了硫化物夹杂物评级,使重钢轨夹杂物评级≤1.5级评级比例提高到80%~100%,显著提高了重轨钢质量。

722

722

0

0

本发明属于冶金用炉衬耐火材料领域,为了克服现有技术的不足,本发明的是提供一种中频感应电炉用炉衬材料及其制备方法和使用方法。该炉衬材料包括以下重量配比的原料:电熔镁砂75~90份、硼酸粉0.5~1份、二氧化硅微粉1~2份;上述配方中,当施以渣线及以上部位时,需添加刚玉粉6~15份;当施以渣线以下部位时,需添加镁火泥10~20份。本发明针对高温合金中频炉冶炼特殊的工艺需求,提供了具有较高的热震稳定性和抗渣性的复合炉衬材料,与单一直接使用镁铝质或镁质炉衬材料相比,降低了渣线侵蚀速度,提高了渣线部位耐急冷急热性能,使得渣线与炉体使用寿命接近,从而提高炉体整体使用寿命,降低材料消耗。

985

985

0

0

本发明属于助燃添加剂领域,具体涉及钒钛矿高炉专用喷煤助燃添加剂及其制备方法。本发明要解决的技术问题是煤粉在钒钛矿高炉内的燃烧率低,钒钛矿高炉内产生了TiC和TiN等难熔物,严重降低了高炉炉渣的冶金性能,限制了高炉产能的提高。本发明解决上述技术问题的方案是提供一种钒钛矿高炉专用喷煤助燃添加剂,按质量百分比其化学成分包括:二茂铁5~15%,高锰酸盐5~20%,氧化钙和活性炭的混合物30~60%,有机溶剂5~20%,稀土化合物5~20%。本发明还提供了上述钒钛矿高炉专用喷煤助燃添加剂的制备方法。采用本发明提供的钒钛矿高炉专用喷煤助燃添加剂后,提高了钒钛矿高炉的产能,具有推广意义。

1066

1066

0

0

本发明涉及一次还原铁粉的二次还原脱碳方法,属于冶金技术领域。本发明所解决的技术问题是提供了一种一次还原铁粉的二次还原脱碳方法,该方法的能耗更低。本发明一次还原铁粉的二次还原脱碳方法包括如下步骤:a、一次还原铁粉,使其含水量为3.5~10wt%;b、通入氢气或分解氨气体,使一次还原铁粉与氢气或分解氨气体在800~850℃充分反应;c、冷却、破碎、筛分,得到二次还原铁粉。

1147

1147

0

0

本发明是采用煤基火法直接还原工艺,使攀枝花钒钛铁多金属矿不经冶炼工序,直接从精矿粉中实现金属铁、金属钛、金属钒有效地分离。主要工艺为:将钒钛铁精矿粉与焦粉、添加剂等均匀混合造球后加入隧道窑,以1050-1300摄氏度焙烧,形成的金属化球团经磨细、磁选、还原、分离处理后,分离的铁、钛、钒含量分别为:铁粉含铁量:85-99%钛渣含钛量:70-85%钒渣含钒量:80-98%由于分离后的金属更纯、有害成分更低,所以用途更广市场更好。还原铁粉可代替废钢、生铁入炼钢炉炼钢,也可作为粉末冶金原料;还原钛粉可做海绵钛和钛白粉的原料;还原钒可做钒铁合金和五氧化二钒的原料。本工艺具有工序流程短、节能、环保、资源综合利用率高和产品用途广等特点。

1067

1067

0

0

本发明公开了一种钛白废酸废水综合利用方法,属于冶金领域。本发明方法是要解决现有技术中不能低成本充分利用钛白废酸废水的技术问题。钛白废酸废水综合利用方法,包括以下步骤:a、向盐酸溶液中加入石灰石,充分反应得到氯化钙溶液;b、向氯化钙溶液中加入钛白废酸或废水,充分反应后过滤得二水硫酸钙和滤液,所述二水硫酸钙经烘干处理得到产品石膏;c、将步骤b所得滤液作为制取氯化钙溶液的原料与石灰石反应,重复步骤a和b一次以上后,向步骤b所得滤液中加入氢氧化钠溶液,充分反应后过滤得到氯化钠溶液和富含铁、钛、钒、钪和镓的沉淀物。本发明方法成本低廉,能很好的解决钛白废酸和废水对环境污染的问题,具有很好的推广前景。

1137

1137

0

0

本发明公开了一种转炉钢渣热闷及渣、铁分离方法和副产物的应用,属于冶金领域。本发明要解决的技术问题是提供一种转炉钢渣热闷及渣、铁分离的方法和应用。本发明转炉钢渣热闷及渣、铁分离的方法,依次进行热闷、打砸、筛分、磁选,既可以回收转炉钢渣中金属铁,又可以将转炉钢渣回收利用,降低转炉钢渣中铁含量,提高转炉钢渣在回收利用中的添加配比。采用本发明可较好地实现废渣的利用,符合循环经济。

1137

1137

0

0

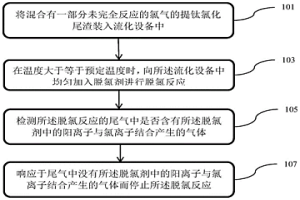

本发明属于氯化冶金领域,尤其涉及一种氯化尾渣的处理方法,该方法包括以下步骤:将混合有一部分未完全反应的氯气的提钛氯化尾渣装入流化设备中;在温度大于等于预定温度时,向所述流化设备中均匀加入脱氯剂进行脱氯反应;检测所述脱氯反应的尾气中是否含有所述脱氯剂中的阳离子与氯离子结合产生的气体;以及响应于尾气中没有所述脱氯剂中的阳离子与氯离子结合产生的气体而停止所述脱氯反应。本发明利用提钛尾渣排渣时的自身温度(500℃~550℃)在流化床中与FeO粉末发生脱氯反应,不需要外加热源,利用提钛尾渣自身温度即可完成脱氯反应;脱氯流程较短,脱氯反应一步实现氯气及含氯化合物的脱氯处理,为提钛尾渣的进一步综合治理提供了新的思路。

919

919

0

0

本发明涉及冶金方法领域,尤其是一种提高铁粉的生产速率,同时降低了还原温度的微细粒级铁粉的制备方法,包括如下步骤:a、选取对应的铁粉原料;b、将所述铁粉原料磨细至‑400目以下占85%以上;c、将磨细后的矿粉原料加入高位料仓;d、将温度升至范围为600~850℃;e、通入保护气体对磨细后的矿粉原料进行吹扫;f、启动螺旋进料装置;g、得到的铁粉被还原性气体介质带出流态化反应器,最后得到微细还原铁粉产品。本发明提高了铁粉的生产速率,同时降低了还原温度,实现较低温度下还原,节约能耗,降低生产成本。同时,使铁矿粉颗粒在反应器内呈现悬浮状态。本发明尤其适用于杂质含量少的高品质铁矿粉的生产之中。

793

793

0

0

本发明涉及钒冶金技术领域,公开了一种熔融挥发提纯五氧化二钒的方法。该方法包括以下步骤:(1)将五氧化二钒在800~1500℃条件下熔化形成液态熔池;(2)维持液态熔池温度使液态五氧化二钒转变为五氧化二钒蒸气;(3)以0.15~0.2Mpa的压力从液态熔池的底部向液态熔池中通入气体,五氧化二钒蒸气从所述液态熔池中挥发并冷却降温至120~450℃,得到纯度不低于99.9%的五氧化二钒。本发明根据五氧化二钒与杂质氧化物熔点和饱和蒸汽压的差异性,采用熔池底部供气鼓泡加快五氧化二钒蒸气挥发从而分离提纯制备高纯五氧化二钒,过程中没有使用化学,也无废水产生,工艺简单,生产成本低。

中冶有色为您提供最新的四川攀枝花有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日