全部

939

939

0

0

本发明涉及一种氯磷酸二苯酯的合成方法,包括以下步骤:以一定量的有机胺为催化剂,将一定量的磷酸二苯酯或磷酸二苯酯盐中的一种或者两种以任意比例混合后与一定量的二(三氯甲基)碳酸酯在有机溶剂中反应1‑10h,所述反应温度为0‑60℃,且所述磷酸二苯酯盐为磷酸二苯酯钠盐或磷酸二苯酯钾盐中的任一种;待上述步骤1)中反应结束后,将生成物降温水洗、干燥、常压或减压回收溶剂,降温过滤除去不溶物制得氯磷酸二苯酯。本发明的有益效果是工艺路线简单,反应条件温和,后处理能耗小,无须高真空、高温蒸馏,生产成本低,产品收率和质量都较高的优点,且同时避免了产生大量含磷废水和固废的问题。

813

813

0

0

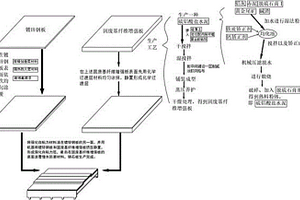

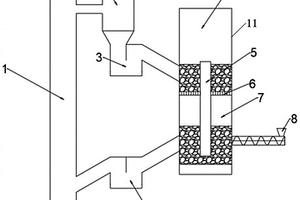

本发明属于铸造技术领域,尤其涉及一种利用废钢轻薄料制备配重铁或零部件毛坯的方法。本发明将废钢轻薄料经破碎或撕破—冷压(一次压制)—加热烧结—热压(二次压制),获得配重铁块或中低端机械零部件毛坯,生产流程短,工序少,工艺简单,容易操作且安全稳定,生产效率高,工序短,机械化,智能化操控高。本发明加工的配重铁或机械零部件毛坯,因地制宜,固废充分利用,完全可取代熔融铸造毛坯产品,还可应用于有色金属、耐磨合金材料等领域,应用领域非常广泛。

706

706

0

0

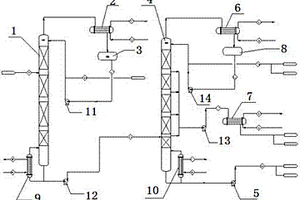

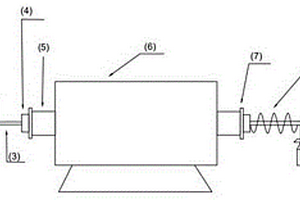

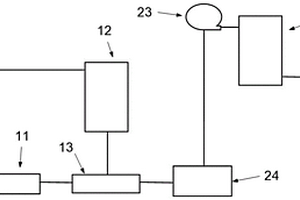

本发明涉及一种化学提纯工艺方法,其技术方案是:脱轻塔的顶部连接塔顶冷凝器,塔顶冷凝器通过第一回流罐和第一回流泵连接脱轻塔,塔顶冷凝器连接脱轻出口,脱轻塔的底部连接第一再沸器,第一再沸器通过塔釜泵将脱轻后的原料输送到精馏塔,精馏塔通过精馏塔冷凝器连接第二回流罐,第二回流罐通过第二回流泵连接精馏塔,分离式塔釜的底部通过第二再沸器连接第二塔釜泵,分离式塔釜的中间通过侧采泵连接侧线冷凝器;本发明的有益效果是:解决了传统生产工艺产品纯度低、收率低、能耗高和产生固废污染物的问题,经过脱轻塔脱除轻组分再经精制塔提纯精制后,产品纯度提高到99.99%以上。

915

915

0

0

本发明提供一种由铝灰制备含聚合氯化铝的净水剂的方法,包括以下步骤:将铝灰,和碳酸钙和/或氧化钙在氧化气氛焙烧;焙烧生成料,与盐酸反应制备含聚合氯化铝的净水剂,滤渣水洗所得固渣作它用或堆存、填埋。本发明方法将铝灰所含金属铝氧化为氧化铝,将所含氮化铝氧化为氧化铝和氮气,将反应活性很低的氧化铝反应生成铝酸钙活化,解决了金属铝水解或酸解放氢气的易燃易爆问题,氮化铝水解产铵进入净水剂造成的净化出水铵氮问题;并进一步制备了聚合氯化铝净水剂和聚合氯化铝铁复合净水剂;其工艺简化,投资和运转费用较低,所产滤渣属一般固废。

993

993

0

0

本申请涉及固废综合利用领域,具体公开了一种生物炭基复合肥,包括生物炭组合物,生物炭组合物的制备方法,包括以下步骤:将生物质干燥后粉碎,造粒,制成生物质颗粒,备用;赤泥烘干,备用;将赤泥和添加剂混合,从回转窑的窑尾加入,将生物质颗粒从窑头喷吹,升温,进行热解处理,制成焙烧物料;将焙烧物料冷却,经细磨后磁选,获得非磁性矿渣;将非磁性矿渣经过细磨、风选后,制得生物炭组合物;生物质颗粒用量为赤泥用量的20‑25%,添加剂用量为赤泥用量的4‑8%。本申请的生物基复合物具有产生生物炭,肥沃土壤,还具有碳负性,固碳减排二氧化碳的效果。

1216

1216

0

0

本发明公开了一种隧道及地下工程钢石板结构,钢石板本体从上到下依次为耐候氟碳漆层、隔热防火涂层、降噪加强层、镀锌钢板、强化自粘力层、化学过渡层、固废基纤维增强板、憎水防潮层。同时公开了该钢石板的生产工艺与安装方法。通过分层结构设计,有效提高钢石板的耐火、防潮、降噪等性能。通过钢石板材料设计,能够解决现有钢石板结构、工艺及安装方面存在的问题,满足目前人们对于隧道使用性能的需求。通过安装方法及结构设计,可以有效减少预埋件及连接件的使用,减少钢件浪费,并且便于安装、拆卸和后期维护,符合装配式建筑及施工的理念,从而提高安装效率。

1035

1035

0

0

本发明属于固废处理技术领域,特别涉及一种利用磷石膏制备建筑石膏的方法。首先根据磷石膏中水溶磷的含量,确定加入石灰石粉及电石渣粉的混合物的量,然后煅烧得到石膏粉,然后通过向石膏里面添加吸水性的生石灰、聚乙二醇,减弱吸湿对建筑石膏的影响,提高储存期及性能;根据粒径差异,使生石灰包覆在石膏粉上,环境中的水分优先被石灰吸收,最后变成碳酸钙作为保护壳提高建筑石膏的耐水性;同时聚乙二醇作为稳定剂,阻止石膏粉的团聚;同时也作为吸水剂,进一步提高储存期,制备的建筑石膏具有储存时间长、耐水性高、强度大、抗冻性高的性质。

本发明涉及热解金属有机骨架(MOFs)制备浆态床费托合成催化剂浆液的方法、系统,包括:将MOFs置于反应器内于惰性气氛保护下热解,同时热解所产生的有机废料使用回收罐收集,热解结束后降温冷却至室温,通入液体石蜡封装转移,得到浆态床费托合成催化剂浆液。本发明制备的浆态床费托合成催化剂浆液,不需还原可直接用于浆态床反应器内进行费托合成反应,一方面避免了传统浆态床费托合成催化剂需要的独立还原步骤,另一方面将热解MOFs所得真实催化剂以浆态液形式保存、转移,既保护热解所得催化剂不受空气氧化失活,又避免了浆态床反应器内无法原位高温热解的问题,同时,本发明将热解金属有机骨架所产生的有机液固废料回收处理,可避免污染环境。

本发明涉及高压旋喷止水帷幕支护抗渗固化材料及其制备方法和应用。包括第一组分、第二组分、第三组分,第一组分为硅酸盐水泥,第二组分由烧结法赤泥、粉煤灰、镍渣组成,第三组分为激发剂。第一组分60‑80份,第二组分的掺量为20‑40份,第三组分的掺量为第一组分和第二组分总和的3‑14%。制备方法简单易行,操作方便,制成的复合固化剂早期强度高,强度与流动度可调控,不仅降低了高压旋喷止水帷幕的成本,而且实现了赤泥、粉煤灰等大宗固废的减量利用,具有良好的经济和社会效益。

1023

1023

0

0

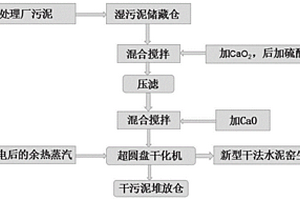

本发明属于固废利用领域,涉及一种污泥增钙干化预处理后作为水泥生产的主原料和燃料的方法,包括:向污泥中加入絮凝剂,混合均匀后,压滤;向压滤后的污泥中加入CaO,使污泥中的CaO含量在45%以上,再进入超圆盘干化机中干化,堆置熟化,得到熟料。以污泥作为生产硅酸盐水泥的主原料钙元素含量还是相对较低,对污泥进行干化增钙,替代石灰石等原料作为水泥生产的一种主原料,并且干化处理后的污泥具有一定的热值,可以减少水泥生产的煤耗,在本发明中采用的絮凝剂可以对污泥进行絮凝脱水,并且对污泥生产水泥是有益的,可以增加污泥中钙铁元素含量。

732

732

0

0

本发明属于造纸技术与废弃物综合利用技术领域,具体涉及一种麦草秸秆制备生物机械原色浆及副产物全利用的方法。本发明利用麦草秸秆作为制浆原料,采用热水处理麦草秸秆,然后加微量KOH,对麦草秸秆进行热饱和软化后调节麦草秸秆的温度,加入碱性复合酶进行生物处理,最后对麦草秸秆进行磨浆,制备得到的机械浆能够满足生产原色包装类纸和纸基材料的要求,同时对其副产物进行回收制备生物质复合肥,使得固废变废为宝,实现了麦草秸秆的高值化全利用。因此具有良好的实际应用价值和广阔的应用前景。

812

812

0

0

本发明属于化工领域,具体涉及一种30%单氰胺水溶液的制备方法,该方法以硫脲工业生产中产生的固废为原料,高温下与尿素反应制备石灰氮,再在水与二氧化碳的作用下制备单氰胺料液,该料液进行二次投石灰氮,加磷酸控制体系pH,反应结束过滤分离得到pH值4‑5之间的30%单氰胺水溶液;本发明设计的30%单氰胺水溶液的生产工艺将硫脲渣变废为宝,同时具有收率高、成本低、产品品质好等优势,为硫脲渣的再利用及30%单氰胺的制备提供一种经济有效的解决途径。

848

848

0

0

本发明的多层流化床钙化学链气化制氢装置,包括燃烧炉、气化炉、分离器、上返料器、下返料器和加料装置;气化炉的内部分隔为气化炉气化室和气化炉裂解室,气化炉气化室的底部经下返料器与燃烧炉的底部相通,燃烧炉的上部经分离器、上返料器与气化炉裂解室相通。本发明制氢方法为:有机固废原料与碳吸收剂进入气化炉气化室;碳吸收剂原位捕集CO2促进原料气化制氢,生成含有气态焦油的富氢合成气以及半焦,合成气中的气态焦油经碳吸收剂催化裂解为气态小分子产物。本发明制氢装置及方法,在制氢过程中,生成富氢合成气和半焦、CaCO3,燃烧炉中半焦燃烧、CaCO3分解释放CO2,实现了一步法制氢过程中捕集CO2,同时脱硫、脱焦油。

934

934

0

0

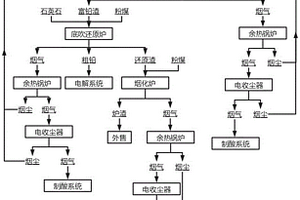

本发明涉及化工领域,提供了一种提金尾渣、含铜废物及有色冶炼废物协同处理方法,包括:底吹熔炼系统、底吹还原系统和烟化吹炼系统;采用底吹熔炼—底吹还原—烟化吹炼工艺处理提金尾渣、含铜废物及有色金属冶炼废物;提金尾渣、复杂金精矿中的硫和含铜废物、有色金属冶炼废物中的铜在高温下发生物理化学反应生成铜锍,与混合物料中的铅同时捕集物料中的贵金属,形成含铜、贵金属的富铅渣;富铅渣依次经过底吹还原、电解、贵金属精炼回收铅、金、银等有价金属。提金尾渣、含铜废物和有色金属冶炼废物协同处理后,烟化炉渣中的金含量≤0.1 g/t,银含量≤1.0 g/t,不仅有价金属回收率高,且原料由固废转变为可用于生产建筑材料的原料。

996

996

0

0

本发明公开一种砂浆及其制备方法,其组份包括水泥、玻璃纤维粉,所述玻璃纤维粉由玻璃纤维布生产废固料制成,所述玻璃纤维布生产废固料包括废玻璃丝、玻璃纤维布边角料或废弃玻璃纤维布、布头。本发明利用主要组分为玻璃纤维布边角料、玻璃丝等玻璃纤维布生产固废料制备出具有抗撕裂性、保温性的砂浆,其一方面可以为玻璃纤维布生产废固料提供一种新的环保的处理途径,减少环境污染,环保意义大,另一方面且能够充分利用废固料来降低玻璃纤维布的生产成本,减少浪费,并且可通过提高砂浆的力学等性能,创造更高的经济效益。

1056

1056

0

0

本发明适用于化工领域,提供了一种含汞天然气流体的净化处理方法,包括如下步骤:将含汞天然气流体与汞捕捉剂溶液进行充分混合,使汞捕捉剂溶液与含汞天然气流体发生混合反应,形成含有汞化合物沉淀的天然气流体混合物;对含有汞化合物沉淀的天然气流体混合物进行过滤,并分离得到净化后的天然气流体和截留有汞化合物沉淀的滤饼。采用汞捕捉剂溶液与含汞天然气流体进行混合,使得汞捕捉剂溶液与含汞天然气流体发生混合反应,形成含有汞化合物沉淀的天然气流体混合物,从而能够有效地去除含汞天然气流体中的汞污染物,汞的去除率可达99%以上,经净化处理后的含汞天然气流体符合排放指标,且不产生危害性的固废,对环境友好。

1102

1102

0

0

本发明属于固废处理技术领域,本发明涉及一种含有盾构渣土的胶凝材料和制备方法及应用。包括如下重量份的原料,石灰石质渣土25‑50份,黏土质渣土15‑30份或闪长岩20‑35份,铁粉1‑1.5份,电石渣30‑40份,氟化钙0.4‑0.8份,石膏2‑6份。充分利用石灰石质渣土或黏土质渣土、闪长岩,制备得到胶凝材料,使其能够再利用,解决了盾构渣土无法再利用,对环境危害大,盾构渣土再利用抗压强度低、体积安定性差的问题。

941

941

0

0

本发明属于固废处理技术领域,提供了一种铝污泥协同高级氧化进行剩余污泥调理的方法,包括以下步骤:将铝污泥和Fe2+/SPC加入剩余污泥中进行搅拌混合;所述铝污泥中铝的添加量为6 mg/g;所述Fe2+的添加量为20mg/g,所述SPC的添加量为50‑200mg/g。本发明的方法较简单易行,将水厂铝污泥联合高级氧化技术进行污水厂剩余污泥的调理,一方面将水厂铝污泥进行资源化利用,缓解了自来水厂污泥处置的问题,同时还改善了污水厂剩余污泥的脱水性能,在节省成本的同时提高脱水性能。

985

985

0

0

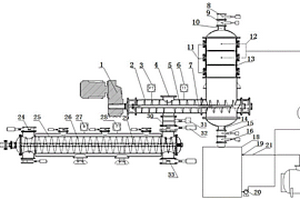

本发明提出一种新型热解装置油气出口的清焦喷淋装置及其处理方法,属于固废回收处理装置领域。该处理装置包括:螺旋除焦单元、油气冷却单元、油气喷淋单元和储油单元等,其中螺旋除焦单元与热解装置油气出口连通,用于处理热解装置产生油气中的焦渣物质;油气喷淋单元,用于对高温油气进行喷淋和降温;所述螺旋除焦单元上设有螺旋轴和螺旋叶片,用于输送焦渣物质至热解装置的炭渣出口;螺旋轴的一端沿着轴线方向贯穿于油气喷淋单元并固定连接。本发明的清焦装置具有构造简单、安装方便、性能优异、制造费用低等优点,能从根本上解决热解装置油气出口管道易结焦的问题,进一步提高热解装置的工作效率,延长其使用寿命。

986

986

0

0

本发明公开了一种燃煤电厂脱硫废水零排放处理工艺和设备,所述处理设备包括废水蒸发浓缩单元和废水喷雾干燥单元;所述废水蒸发浓缩单元包括依次连通的废水调节池、废水蒸发器和结晶沉淀池;所述废水蒸发器设有进风口以引入燃煤电厂的间冷塔内的热空气作为蒸发浓缩的热源;所述废水喷雾干燥单元包括喷雾干燥塔;喷雾干燥塔设引风管道以引入烟气作为喷雾干燥的热源。本发明工艺流程短,设备投资低,运行成本低,无二次固废处理问题,可完全解决燃煤电厂脱硫废水零排放。

723

723

0

0

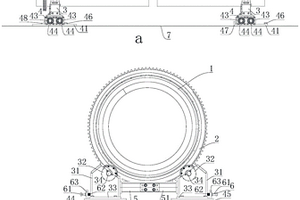

本发明公开了一种外旋式热解反应釜托轮行走机构及行走方法,属于固废回收处理领域。包括套设在外旋式热解反应釜外的阻止圈,与阻止圈凹凸连接的托轮组件,以及设于托轮组件下方的托轮行走组件;阻止圈为凸起结构;托轮组件包括托轮支架,架设于托轮支架上的托轮体,以及设于托轮支架下方的连接底座,托轮体与托轮支架通过第一轴承连接;托轮体为圆柱形,轴承沿托轮体中心轴线穿设于托轮体内,托轮体周向侧面设有与阻止圈配合连接的凹槽。本发明克服了现有外旋式热解反应釜因受热产生热膨胀伸缩时与托轮体之间的摩擦过大问题,具有便于外旋式热解反应釜自动行走伸缩、为外旋式热解反应釜提供稳定运行环境、延长外旋式热解反应釜使用寿命长的特点。

本发明属于造纸技术与新材料技术领域,涉及一种热水处理协同生物酶处理麦草制备原色生物机械浆及副产物全利用的方法,本发明首次提出以全麦草为原料,采用热水协同碱性生物酶处理全麦草制备高强度原色生物机械浆的方法,从而满足生产原色包装纸和纸基材料要求,并对其副产物进行回收制备生物质复合肥,无需固废排放,实现了麦草的高值化全利用。本发明制备方法简单、绿色清洁高效,具有良好的实际应用价值和广阔的应用前景。

779

779

0

0

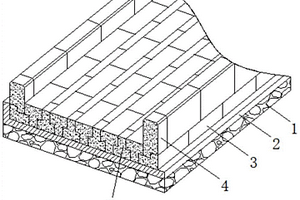

本发明公开了一种整体互锁干铺砌块轻载路及施工方法,所述整体互锁干铺砌块轻载路由基层、固结剂混合料垫层、路沿基块、路沿砌块和路面砌块构成,所述路沿基块分布于轻载路两侧,所述路沿砌块嵌合于路沿基块上表面,所述路面砌块交错分布于路沿基块之间;所述固结剂混合料垫层的原料为:粉状无机固结剂2‑3%、水泥5‑8%,余下为粗砂和土级配而成,所述路沿基块、路沿砌块和路面砌块的原料为:粉状无机固结剂3‑5%、水泥8‑15%,余下渣土类固废物。本发明不仅提高实际施工的适应性,还橱柜那根本上解决了现行干铺平板式步道砖易松动和破碎的问题,提高了道路荷载能力,还增加了道路使用寿命,同时铺设过程也较为简单,稳固性更高。

1138

1138

0

0

本发明公开了一种利用玻璃渣制成的堵漏剂及其制备方法与应用,属于废物再利用技术领域,特征在于:其由玻璃渣粉、遇水膨胀树脂、微硅粉和抗收缩无机盐粉末组成,玻璃渣粉占堵漏剂总质量的78~85%,遇水膨胀树脂占堵漏剂总质量的10~15%,微硅粉占堵漏剂总质量的1~4%,抗收缩无机盐粉末占堵漏剂总质量的4~10%。该堵漏剂不论玻璃渣粉多与少,随时可以与其它原料复配成堵漏剂,从而避免了玻璃渣的积攒与存储费用,使得玻璃渣的回收利用更加切实可行,尤其在零散分布的玻璃冷加工行业,解决玻璃冷加工行业固废物污染的弊端,从而变废为宝后被充分利用。

1052

1052

0

0

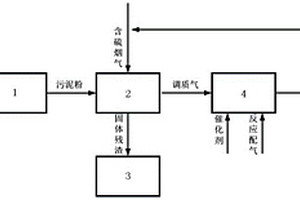

本发明属于固废处理和硫资源化技术领域,涉及含硫烟气气化污泥调节气氛还原硫硝并固化重金属的方法。将污泥制成污泥粉料,在设定温度下,采用含硫烟气对污泥粉料进行处置,使含硫烟气中的O2消除同时生成CO和/或H2等获得调质气,调质气在双效催化剂的作用下,利用调质气中生成的CO和/或H2对调质气中的硫氧化物和氮氧化物进行还原反应获得氮气和硫单质,同时,硫单质与调质气中的重金属进行反应产生硫化物,将反应后的调质气进行气固分离。本发明不仅能够实现污泥的协同处置,避免CO的超标排放,而且能够实现烟气中多污染物(SO2、NOX、CO和可挥发重金属)的协同控制和资源化。

1207

1207

0

0

本发明公开了一种多孔相材料复合赤泥砖及其制备方法,以质量份数计,该多孔相材料复合赤泥砖由如下原料混合后碳化制成:多孔相材料10~20份,赤泥5~50份,改性炉渣粉10~50份,骨料10~30份。本发明以赤泥和多孔相材料作为复合载体,以改性炉渣粉为主要矿化材料,以骨料为骨架,配合碳化处理方式,制得多孔相材料复合赤泥砖,其抗压强度、放射性以及浸出毒性等指标均符合标准要求,能够替代传统红砖进行应用;该制备方法不仅利用到赤泥、炉渣等固废资源,还利用到工业废气中的二氧化碳,实现了对多种废弃物的综合利用,具有显著的环保意义和经济效益。

767

767

0

0

本发明提供一种以花岗岩废弃泥料为原材料制备透明白玉陶瓷花盆方法,属于固废再利用技术领域。其特征在于采用以下步骤:1)筛分花岗岩粉料,先将花岗岩粉料以400目的筛子进行筛分,留下细粉料;2)将细粉料通过26000~28000高斯高梯度泥浆磁选机;3)将磁选好的泥浆放入沉降池沉降8~24小时,放掉上层清水;4)将泥浆烘至含水率24%~26%,加入总重量1.5%~3%羟甲基纤维素钠,通过练泥机制好泥条,陈腐15~21天;5)将泥条切割成块,滚压成型坯体;6)将坯体晾干后放入隧道窑中,1100℃~1200℃快速烧结0.5小时,冷却即得到表面光滑、洁白如玉的陶瓷花盆。本发明所得的陶瓷花盆不需要施釉就能晶粒均匀,表面光滑,洁白如玉。

858

858

0

0

本发明涉及一种利用生物质酸化油浆制备清洁型烧火油的方法,属于生物质能技术领域。本发明提供的烧火油的制备方法,采用了生物质废料,大大减小了固废排放量;同时,利用生物处理的方法将由皂脚等带来的氮磷硫等成分转为水溶性物质,再依次通过水洗、吸附过程将水溶性成分去除,处理后的烧火油具有热值高、有害成分释放量小的优点。

769

769

0

0

本发明属于高速铁路路基填料技术领域,涉及一种基于木质素固化剂的高速铁路路基填料及制备方法。按照高速铁路路基填料总重量计,各组分及配比分别为:木质素6%‑10%,石灰3%‑4%,其余为含砂的低塑限粉土。本发明采用木质素和石灰改良含砂的低塑限粉土,不仅提高了该土的无侧限抗压强度和水稳性,还减小了该土的压缩性和脆性,改良后的土可用于高速铁路、城际铁路的路基填料,有利于固废弃物利用、保护环境和可持续发展。

734

734

0

0

本发明涉及滨海结构连接用防腐型混凝土灌浆料及制备方法,属于滨海装配结构连接件防腐技术领域。该灌浆料包括以下组分:膨胀性复配水泥、矿渣砂、粉煤灰(FA)、聚乙烯醇(PVA)(含氧化剂、催化剂)、氧化石墨烯(GO)、减水剂、调凝剂、消泡剂、矿物掺合料和水。通过GO‑PVA水凝胶内养护、复配水泥微膨胀及FA减缩效应实现灌浆料无收缩效能;发挥GO‑PVA水凝胶微电容器储能效应规避灌浆料套筒中钢筋腐蚀微电池的形成,实现钢筋腐蚀自免疫效能,发挥矿渣砂提升灌浆料耐海水侵蚀能力,在滨海装配结构快速连接领域蕴含着巨大的经济和环保效益。

中冶有色为您提供最新的山东有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日