全部

1194

1194

0

0

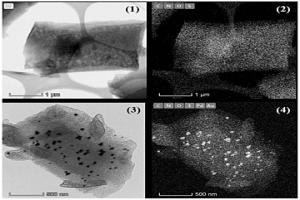

本发明公开了一种利用硫掺杂多孔碳材料回收再利用废旧电路板中贵金属的方法,将蒽醌‑1,8‑二磺酸二钾在保护性气氛中进行碳化处理,盐酸洗涤,去离子水洗涤,制得硫掺杂多孔碳材料;取不同pH值的王水消解废旧电路板粉末得到的浸提液,加入一定量的硫掺杂多孔碳材料,于摇床中振荡平衡;然后抽滤出硫掺杂多孔碳材料,再用稀盐酸和去离子水洗涤,干燥得到多孔碳负载贵金属催化剂。本发明实现了废旧电路板中贵金属的综合回收再利用,具有工艺流程短、效率高、成本低、绿色环保等优点,解决了废旧电路板贵金属的资源化再利用。

1002

1002

0

0

本发明提供了一种电子废弃物的综合分离回收方法,属于固体废弃物资源化利用技术领域。本发明将电子废弃物颗粒与酸液混合,进行低温焙烧,然后将低温焙烧所得产物与水混合,进行第一浸出,再经固液分离,得到第一浸出液和第一浸出渣;当电子废弃物中含有贵金属时,将第一浸出渣用HCl/Cl2体系进行第二浸出,然后固液分离,得到第二浸出液和第二浸出渣;将第二浸出渣进行筛分,筛上物为玻璃纤维,筛下物为聚合物焙烧产物;当电子废弃物中不含贵金属时,将第一浸出渣进行筛分,筛上物为玻璃纤维,筛下物为聚合物焙烧产物。通过上述方法将电子废弃物中的贵金属、贱金属、玻璃纤维和聚合物焙烧产物进行分离,实现了电子废弃物的综合分离回收。

857

857

0

0

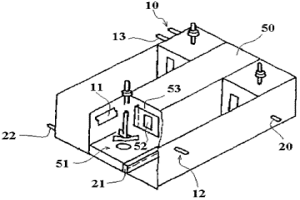

一种钴镍分离用萃取剂的在线皂化系统,其特征在于,该系统包括依次串联的氢氧化钠溶液皂化装置和至少一级镍溶液皂化装置;萃取剂由系统的上游向下游顺流流动,而含钴镍溶液由系统的下游向上游逆流流动。本发明的优点包括:皂化作业简单连续,工艺简单、生产成本低,产品质量高,而且可避免了单纯钠皂对产品造成的污染,降低后续产品洗涤用水,萃余液达到直接排放的标准。

827

827

0

0

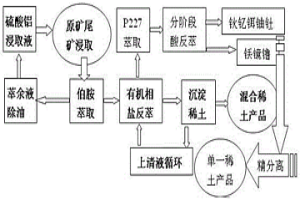

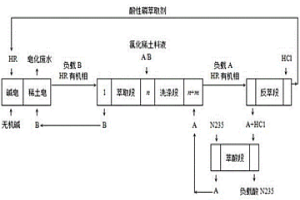

一种以硫酸铝为浸取剂的离子吸附型稀土高效绿色提取方法。该方法包括浸取剂溶液的配制,离子吸附型稀土浸取,用伯胺从浸出液中萃取稀土和铀钍铁、从萃取有机相中反萃稀土铀钍铁,用p227从反萃液中萃取重稀土和铀钍,用盐酸反萃分离稀土与铀钍,用氢氧化物和碱性氧化物从反萃液中沉淀残留的铝铁钍,用沉淀法制备不同规格的稀土产品,萃余液除油与循环利用、沉淀废水循环利用、萃取有机相质子化等步骤。该方法能够显著提高现行离子吸附型稀土的浸取效率、大大降低有害元素的排放,并使铀钍等放射性元素得到合理的处置和回收,保证尾矿水浸液中污染物含量达到排放要求、提高了尾矿的安全稳定性,是实现离子吸附型稀土高效绿色提取的关键技术。

1235

1235

0

0

一种碳酸铈中间体的制备方法,其特征是在氯化铈溶液中添加3-5%的晶状碳酸铈,然后升温至50-60℃,先添加NH4HCO3溶液让氯化铈溶液部分沉淀(20-80%),再添加NH4HCO3和NH4OH等摩尔比的混合沉淀剂,pH=6-7条件下完全沉淀,然后升温至80-85℃,搅拌15-20min,过滤,抽干可得碳酸铈中间体。本发明工艺简单、制备时间短、成本低,可制备出中位粒径1μm的超细氧化铈。?

1155

1155

0

0

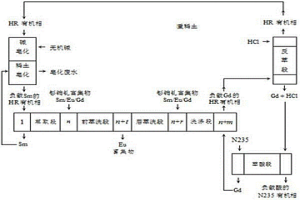

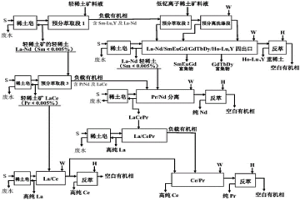

二进三出满载分馏萃取分离钐铕钆富集物的方法,是以P507为稀土萃取剂,以钐铕钆富集物为原料,第三出口设于二进三出分馏萃取体系的萃洗段,在洗涤段和反萃段之间设有以N235为萃酸剂、TBP为破乳剂的萃酸段;通过N235的萃酸作用消除氢离子的副作用。与现有钐铕钆富集物Sm/Eu/Gd分离工艺相比,能大幅度降低稀土分离工艺过程的酸碱消耗,其中碱性试剂消耗量下降52.8%~54.1%,盐酸的消耗量下降12.6%~15.1%;稀土萃取分离工艺过程的废水排放量大幅度减少,稀土分离的绿色化程度大幅度提高;萃取槽级数可减少112.6%~15.1%,稀土萃取分离工艺的总投资下降;钆产品的质量有提高。

1169

1169

0

0

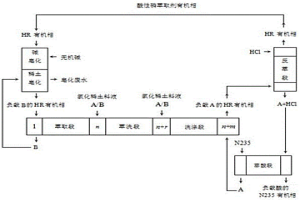

二进料口满载分馏萃取分离稀土的工艺方法,是以P507为稀土萃取剂,在二进料口分馏萃取分离工艺中设有以N235为萃酸剂、磷酸三辛酯为N235有机相破乳剂的萃酸段,通过N235的萃酸作用,可消除氢离子的副作用,既保证了稀土分离系数不会降低,又保证了二进料口分馏萃取体系中稀土的萃取量不低于稀土的皂化量。与现有二进料口分馏萃取工艺相比,能大幅度降低稀土分离工艺过程的酸碱消耗,其中碱性试剂消耗量下降39%~51%,盐酸的消耗量可下降17%~26%;稀土萃取分离工艺过程的废水排放量大幅度减少,稀土分离的绿色化程度大幅度提高;萃取槽级数可减少32%~38%,稀土萃取分离工艺的总投资下降。因此,分离成本显著下降。

1277

1277

0

0

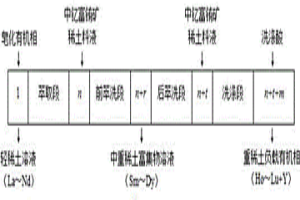

二进三出分馏萃取分组分离中钇富铕矿的方法,是在1个分馏萃取体系中设有2个稀土料液进料口和3个稀土产品溶液出口;中钇富铕矿的氯化稀土料液分为2份,并在不同的进料口进入分馏萃取体系;第三出口设于萃洗段水相,获取3种产品。以P507为萃取剂,二进三出分馏萃取中钇富铕稀土矿~Nd/Sm~Dy/Ho~分组分离方法,获取轻稀土元素“La~Nd”产品、重稀土元素“Ho~Lu+Y”产品和中重稀土元素“Sm~Dy”富集物产品。与现有P507萃取洗涤段水相三出口~Nd/Sm~Dy/Ho~分组分离工艺相比较,本发明的皂化碱消耗量下降28%~36%,洗涤酸消耗量下降34%~42%;分离成本低,绿色化程度高。

1136

1136

0

0

本发明公开了一种采用大型自移桥式布料机进行筑堆或废石排弃的系统及方法,主要设备包括依序设置的破碎设备、固定式胶带输送机、带卸料车的固定式胶带输送机、轻便式胶带输送机、移置式胶带输送机、自移桥式布料机。所述筑堆或废石排弃方法为物料破碎后采用多段胶带输送机及卸料车进行输送,在系统末端设置自移桥式布料机,通过自行行走在堆浸场或废石场内进行排料,当完成一层排料后,自移桥式布料机可自行修筑上升至上一层通道,自动完成升层。采用堆浸场筑堆或废石排弃系统进行筑堆或废石排弃时,具有对堆浸矿堆顶部矿石渗透性影响小;系统可靠度高;占地面积小;节能、环保;输送量大且经营费用低等优点。

733

733

0

0

本发明公布了一种利用反应结晶沉淀技术制备晶状碳酸稀土的工艺方法,按照稀土与沉淀剂的结晶沉淀反应特征,控制适宜的pH值,在有晶种的存在下,同时将料液和沉淀剂按一定比例和速度加入沉淀反应器中,使沉淀向结晶沉淀形成反应方向进行。本工艺方法操作简单,既可进行间歇操作更适合于连续化生产,所得沉淀结晶性能好,纯度高,脱水性能好,无明显气泡产生,碳铵利用率高,可进一步降低生产成本,适用于各种稀土料液的沉淀处理。

1061

1061

0

0

一种提取镍和/或钴的方法,包括堆浸工艺和常压加温搅拌浸取工艺,其特征在于,褐铁矿型矿石采用常压加温搅拌浸取;而蛇纹石型矿石采用堆浸法浸取。根据本发明,将红土镍矿中蛇纹石型矿石和褐铁矿型矿石分别采取不同的浸出工艺,蛇纹石型矿石采取堆浸工艺,以获得较快的浸取速度,褐铁矿型矿石采用常压加温搅拌工艺浸出,避免了堆浸速度极慢、浸取周期长的问题。

1092

1092

0

0

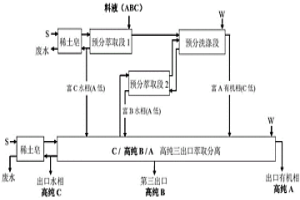

一种预分高纯三出口萃取法,属于溶剂萃取分离稀土工艺技术。本发明包括预分工艺和高纯三出口萃取分离工艺。预分萃取段1、预分洗涤段和预分萃取段2构成预分工艺。高纯三出口工艺以第三出口分界,靠出口水相侧为难萃分离段,靠出口有机相侧为易萃分离段。本发明采用预分离萃取原理,通过对多组分原料的预分再以多口进入高纯三出口工艺。控制预分萃取段1和预分萃取段2的出口水相含易萃组分A很低,及控制预分洗涤段的出口负载有机相含难萃组分C很低,可使第三出口获得高纯产品,从而提高中间产品品质和直收率。本发明的整体工艺处理能力提高,萃取剂和稀土金属存槽量降低,且易于控制使产品稳定,酸碱消耗及废水排放量减少,有利于绿色环保。

884

884

0

0

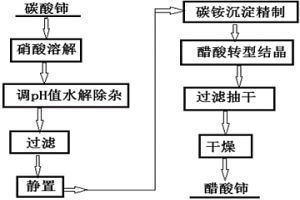

一种醋酸铈的制备方法,包括以下步骤:用硝酸将碳酸铈溶解成硝酸铈料液,溶解完全后通过调节pH值和温度进行水解除杂;将获得的硝酸铈料液进行过滤净化;以碳铵为转化剂,将过滤净化好的硝酸铈料液转化为精制碳酸铈,再经醋酸转型结晶出醋酸铈,过滤后进行干燥得到醋酸铈产品。根据本发明制得的醋酸铈产品纯度高,稀土纯度>99.99%。非稀土杂质低,普遍非稀土杂质<10ppm。Cl-<10ppm,SO42-<10ppm。

956

956

0

0

一种细粒度高堆密度球形稀土碳酸盐及其氧化物的制备方法,利用二氧化碳气泡的软模板作用,使先期形成的无定型纳米氢氧化稀土沉淀颗粒聚集在二氧化碳气泡上,随后发生氢氧化稀土向碱式碳酸稀土的结晶转化,得到大小均匀的球形聚集体颗粒,经高温煅烧可以得到球形氧化稀土颗粒。反应温度从30℃到100℃,压力从常压到10个大气压。所用的碱是铵及钾钠的氢氧化物,反应过程中碱的加量必须控制在使稀土完全沉淀理论量的98%以下,采用本方法制备的碱式碳酸稀土具有球形外观,粒度在0.5-5微米之间,中位粒径在1-2微米之间,稀土含量高,干燥煅烧所需的能耗少,堆密度大,是很好的荧光材料、抛光材料和金属材料的前躯体原料。

1091

1091

0

0

一种生物浸出法回收废旧锂离子电池中有价金属的方法,其方法步骤为:(1)锂离子电池电极材料的处理;(2)细菌的驯化培养;(3)金属的细菌浸出。本发明的技术效果是:为废旧锂离子电池资源化处理提供了一条新的途径;基本实现无能量消耗和污染零排放,工艺简单,具有较高浸出效率。

1236

1236

0

0

本发明属于储氢合金制备技术领域,具体公开了一种含铝含钇元素的储氢合金及其制备方法。本发明先将Ca、Al和钙热还原钇渣混合,进行反应,反应完成后浇铸,得到铝钇合金。然后将铝钇合金、La、Ce、Ni、Co、Mn和Zr混合进行高温熔炼,熔炼完成后真空退火得到含铝含钇元素储氢合金。本发明含铝含钇元素储氢合金的制备方法以钙热还原钇渣作为原料,降低了含铝含钇元素储氢合金的制备成本,同时保证了含铝含钇元素储氢合金的吸放氢性能、放电比容量和循环稳定性。

1061

1061

0

0

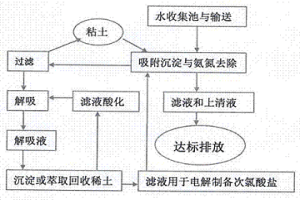

一种从低浓度含铵稀土溶液中去除氨氮并回收稀土的方法,测定溶液中的氨氮和稀土含量,按氨氮与有效氯的重量比1:7-1:9加入次氯酸钠、次氯酸钙和次氯酸中的一种或其组合,同时加入对稀土离子具有良好吸附能力的细颗粒固体吸附剂;继续搅拌,调节pH任其澄清,使吸附剂等沉淀物一起沉降,过滤或将上清液放入另一储液中转池;滤液陈放1-24小时,测定溶液、pH值、氨氮含量、稀土含量和有效氯含量,达标后进入排放池;将得到的沉降或泥浆放入解析池,用酸或酸盐混合液解析稀土,上清液转入沉淀池进入稀土回收工序,不溶物主要是细粒吸附剂。本方法简单易行,材料成本低,处理效果好,能够满足绝大多数低浓度含氨稀土废水的处理要求。

1055

1055

0

0

满载分馏萃取分离稀土的工艺方法,是以P507或P204为稀土萃取剂;在分馏萃取分离工艺中设有以N235为萃酸剂、混合醇为N235有机相调节剂的萃酸段;以pH值1~4的易萃稀土组分溶液为洗涤液;通过萃酸段中N235的萃酸作用,从而消除氢离子洗涤的副作用,既保证了稀土分离系数不会降低,又保证了分馏萃取体系中萃取剂的萃取量为满载。与现有分馏萃取分离工艺相比,能大幅降低稀土分离工艺过程的酸碱消耗,其中碱性试剂消耗量下降34%~62%,盐酸的消耗量下降16%~29%;稀土萃取分离工艺过程的废水排放量大幅减少,稀土分离的绿色化程度大幅提高;萃取槽级数减少22%~46%,稀土萃取分离工艺的总投资下降;分离成本显著下降。

1211

1211

0

0

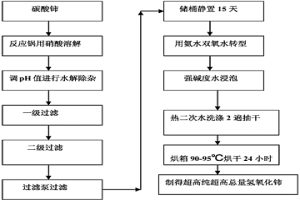

一种氢氧化铈的制备方法,其特征在于,以纯度> 99.99%的碳酸铈为原料,用硝酸溶解成硝酸铈料液,溶解过程中进行水解除杂,再进行至少二次过滤,所得的滤液经过精密过滤器过滤,转入储存容器,静置数天,所得的硝酸铈料液的一般非稀土杂质< 5ppm;净化好的料液再以氨水为转化剂,双氧水为氧化剂,经过转型成氢氧化铈,经强碱度液浸泡、洗涤,以除去硝酸根;对所制得的氢氧化铈进行过滤,滤饼再经过热二次水洗涤,抽干;把滤干料放入烘箱,经过90-95℃烘干数小时,从而得到超高纯、超高总量的氢氧化铈产品。本发明制得的氢氧化铈产品,硝酸根< 500ppm,稀土纯度> 99.99%,普遍非稀土杂质< 10ppm,CL-< 10ppm,SO42-< 10ppm,氧化率在98-99.9%,氧化物总量> 90%。

1268

1268

0

0

一种双环己基甲基次膦酸的制备方法是,以次磷酸钠、乙酸和亚甲基环己烷为原料,将其混合搅拌,室温下加入偶氮二异丁腈的苯溶液,加热至回流,之后每隔1.5-3小时,在回流条件下滴加偶氮二异丁腈的苯溶液,每次滴加15-20min。反应9-12小时后,降温至室温,水洗,真空蒸馏除去苯和亚甲基环己烷,得目标产物。本发明的双环己基甲基次膦酸的制备方法,工艺简单,目标产物得率高,由该法制备的双环己基甲基次膦酸空间位阻大、性能优良。

796

796

0

0

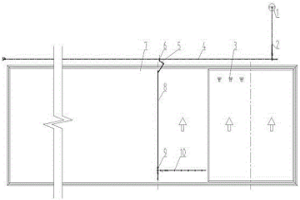

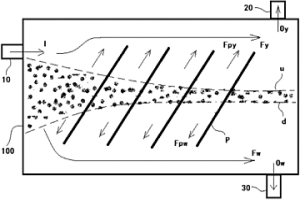

一种提高萃取槽中有机相和水相分相速度的方法,其包括:形成依次串联的多级萃取槽系统,使有机相由系统的上游向下游顺流流动,而水相由系统的下游向上游逆流流动;在至少一级萃取槽中设置至少一块斜板。本发明的方法简单易行,为提高有机相和水相的分相速度提供了经济、简单、实用的方法,从而避免了有机相的大量损失,并提高了萃取分离的质量。

1170

1170

0

0

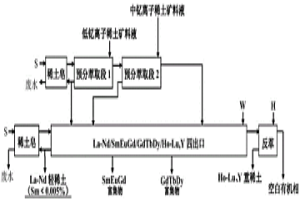

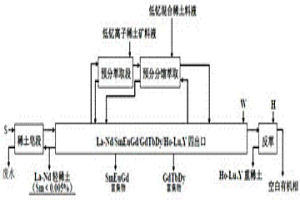

一种预分萃取法对低钇和中钇离子稀土矿共同分组的方法,属于溶剂萃取分离稀土技术;本发明利用低钇离子稀土矿和中钇离子稀土矿的La-Nd轻稀土中Ce都较低且含量相差不大,La和Nd所占百分比相近,及这两种矿重稀土Y含量相差明显的稀土配分特点,采用预分萃取法,将低钇离子稀土矿和中钇离子稀土矿先预分萃取后,进入同一流程相同萃取设备中共同分组,得到La-Nd组分稀土(含Sm< 0.005%),SmEuGd富集物,GdTbDy富集物和含Y2O3约为80~90%的Ho-Lu、Y重稀土。这高钇重稀土不含La-Dy,是环烷酸萃取制取高纯钇的好原料。本发明既可以使低钇和中钇离子稀土矿在相同萃取设备同一流程中共同分组,提高设备利用率,增加用矿灵活性;又可以减少有机相用量和酸碱消耗及废水排放,有利于绿色环保。

1235

1235

0

0

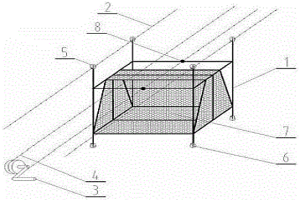

本发明一种萃取箱澄清室内三相污物的捕捞装置由框架、限位绳、操纵轮轴、运动控制绳、限位滑轮、运动滑轮、纱网构成。框架由外框和内框组成;外框的四根垂直杆的顶部端口分别设置有四个限位滑轮,底部端口分别设置有四个运动滑轮;限位滑轮通过滚动与限位绳接触,操纵轮轴通过滚动与运动控制绳接触;内框覆盖纱网构成捕捞网箱,并与外框构成完整的三相污物的捕捞装置。捕捞装置通过操纵轮轴带动运动控制绳,使其在萃取箱澄清室中移动,同时通过四个限位滑轮在限位绳上同步限位滑动,并借助覆盖在内框上面的纱网同步进行捕捉收集三相污物。本发明捕捞装置具有操作简便、安全性高、作业洁净、效率高、成本低廉等特点。

一种轻稀土矿和低钇离子稀土矿用预分离萃取联合分离的方法,属于溶剂萃取分离稀土技术;利用轻稀土矿的中重稀土配分小于低钇离子稀土矿的中重稀土配分,以及轻稀土矿的La-Nd轻稀土中Ce含量高于低钇离子稀土矿的La-Nd轻稀土中Ce含量的特点,采用预分离萃取法,将轻稀土矿分离过程中的2个预分离萃取段及La/Ce分离的负载有机相分别作为低钇离子稀土矿萃取分离步骤中的萃取有机相,进入低钇离子稀土矿的萃取分离,本发明方法依次包括五个步骤,形成轻稀土矿和低钇离子稀土矿联合分离的工艺流程;这种方法使整体分离效果更好,萃取分离工艺处理能力提高,酸碱化工原料消耗降低,萃取剂和稀土金属的存槽量减少,生产成本降低,并减少生产废水的排放,有利于绿色环保。

841

841

0

0

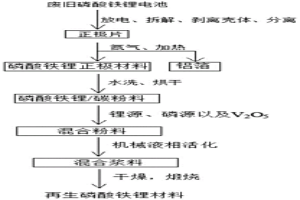

本发明公开了一种废旧磷酸铁锂电池材料短流程回收的方法,涉及资源回收技术领域,方法为将废旧磷酸铁锂电池依序经放电、拆解,剥离壳体,分离得到正极片,正极片在氮气保护下通过加热使粘结剂碳化,振动分离得到磷酸铁锂正极材料和铝箔,将收集到的磷酸铁锂正极材料水洗后烘干,得到磷酸铁锂/碳粉料,往磷酸铁锂/碳粉料中加入锂源、磷源以及V2O5,得到混合粉料,将其机械液相活化,得到混合浆料,将混合浆料依序经干燥,煅烧,得到再生磷酸铁锂材料。本发明的方法工艺流程短,避免了传统湿法回收溶剂污染的问题,也无需浸出、萃取、沉淀等操作,更利于大规模实行。

1227

1227

0

0

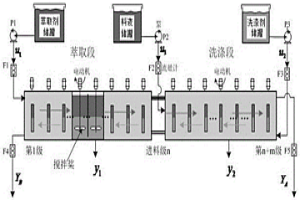

一种稀土萃取分离过程组分含量区间控制方法,所述方法针对稀土萃取分离过程各流量/各组分含量过程控制特点,建立稀土萃取过程回声状态网络模型;提出广义预测控制的稀土萃取分离多组分含量的区间控制方法,实现稀土萃取分离多组分含量的区间控制。传统方法采用萃取过程平衡状态下的软测量模型即静态模型,难以实现萃取过程组分含量在线预测以及难以建立精确的控制模型,从而影响稀土组分含量跟踪控制的效果。本发明控制方法,根据区间控制策略进行调整,优化计算,得到稀土萃取过程的准确控制量,使稀土萃取过程组分含量满足区间控制要求,保证了两端出口产品的质量。本发明适用于稀土萃取过程建模和优化控制。

1127

1127

0

0

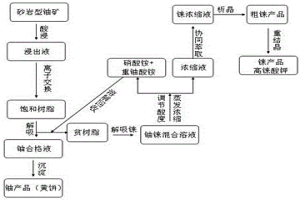

本发明一种从砂岩型铀矿地浸采铀工艺贫树脂中回收伴生铼资源的方法,将砂岩型铀矿加入到含氧化剂的硫酸溶液中,用阴离子交换树脂对浸出液中的铀铼吸附,待树脂饱和后采用硝酸铵溶液解吸树脂中铀,贫树脂转型后重新返回吸附工艺,将贫树脂中的铀、铼共同解吸下来,将有机相中的铼反萃,获得高浓的铼溶液,获得铼酸钾产品。本发明工艺流程简单,易于大规模生产,回收贫树脂中吸附的铼资源,产品纯度高,贫树脂中铼总回收率高达95%以上,所用试剂环境友好。

748

748

0

0

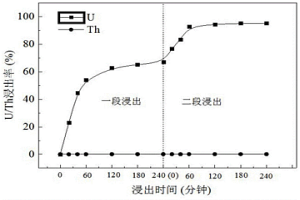

本发明提供了一种从铌铁精矿中脱除与分离铀和钍的方法,包括以下步骤:用含有酸性氟离子的浸出剂对铌铁精矿中的铀进行多段浸出,得到含铀浸出液与浸出渣;用铵盐溶液对所述浸出渣中的钍进行多段浸出,得到含钍浸出液与脱除铀和钍的铌铁精矿。本发明利用含有酸性氟离子的浸出剂对铌铁精矿进行浸出,利用酸性氟离子溶液的强腐蚀性,缓慢腐蚀溶解铌铁精矿颗粒表面及空隙界面,增大了矿石颗粒的比表面积,活化了颗粒界面状态,从而促进了铀的浸出;同时,利用氟离子与钍离子的强配位能力,使矿石中的钍转化为稳定的ThF4沉淀,与含铀浸出液分离;然后用铵盐溶液对浸出渣进行浸出,利用铵离子对ThF4的强溶解性,实现钍的选择性浸出脱除。

869

869

0

0

一种低钇混合稀土和低钇离子稀土矿预分萃取共同分组工艺,属于溶剂萃取分离稀土技术;本发明利用低钇混合稀土的La‑Nd轻稀土中LaCePrNd的稀土配分与低钇离子稀土矿的La‑Nd轻稀土中LaCePrNd的稀土配分相近,以及低钇离子稀土矿的中重稀土含量比低钇混合稀土的低的特点,用预分萃取法,形成低钇混合稀土和低钇离子稀土矿在同一流程中共同萃取分组的工艺。分离得到La‑Nd组分稀土(可以Sm<0.005%),SmEuGd富集物,GdTbDy富集物和Ho‑Lu、Y重稀土。该新工艺可以减少有机相皂化的碱消耗和洗涤酸消耗以及废水排放量。与传统分离工艺比较,新工艺的整体萃取分离工艺的处理能力更大,所用萃取设备总体积更小、存槽的萃取剂和物料更少、酸碱消耗降低,及废水排放,有利于绿色环保。

1208

1208

0

0

一种稀土铈(IV)的沉淀的方法,其特征是将稀土料液加入到反应釜中,搅拌加热至75-85℃,然后按料液总氧化稀土量的50-60%的摩尔比加入H2O2,用10-15分钟时间,将80-100g/l的碳酸氢铵溶液快速加入到料液中,至料液pH7-8,冷却,静置澄清1-2小时,分别抽取上清液和带渣的料液,过滤;所述料液为CeCl3或Ce(NO3)3,pH5-6,TREO:50-200g/l;本发明的氢氧化铈[Ce(OH)4]的沉淀松散,易洗涤,如原料为CeCl3,可洗涤至Cl-<100ppm,且生产成本低。

中冶有色为您提供最新的江西南昌有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!