全部

1207

1207

0

0

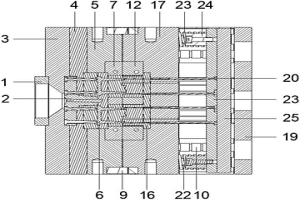

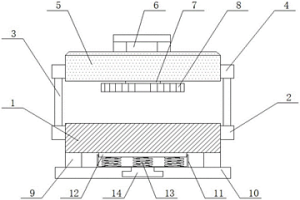

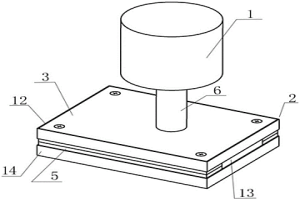

本实用新型涉及粉末冶金模具技术领域,尤其涉及一种粉末冶金产品高温高压成型模具,包括:定位环、定模板、动模板;所述定位环通过螺栓安装在上固定板的顶端;所述浇口衬套通过螺栓安装在上固定板的内侧,且浇口衬套位于定位环的下方;所述浇口衬套的底部贯穿脱料板嵌入安装在定模板的内侧;所述分流道嵌入设置在定模板的内侧,且浇口衬套的底部与分流道相贯通;所述定模仁通过螺栓安装在定模板的底部;本实用新型通过以上结构上的改进,具有结构设计合理、工件运行稳定性强,保证工件的正常工作、同时避免工件在活动时将油污带到型腔中,造成产品报废、提高成型产品品质及质量,实用性强的优点,从而有效的解决了现有装置中存在的问题和不足。

1117

1117

0

0

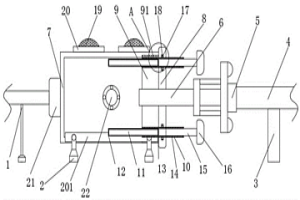

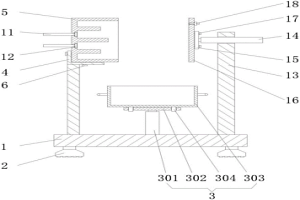

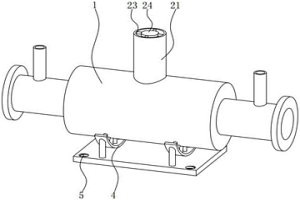

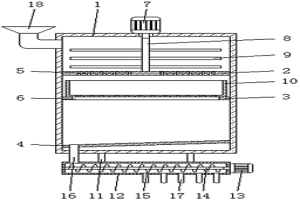

本实用新型涉及粉末冶金技术领域,具体揭示了一种高效冶金烧结装置,包括第一支撑架、第二支撑架、第三支撑架,第三支撑架顶部的中央固定连接有导料管,导料管左侧的中央固定连通有导向阀,导向阀左侧的中央固定连通有进料管,进料管左侧螺纹连接有挡板,挡板左侧的中央固定连接有固定块,进料管的左侧依次贯穿挡板的左侧和固定块的左侧,挡板右侧的顶部和底部固定连接有套筒,套筒的左右两侧分别贯穿固定块的左侧和挡板的右侧,第二支撑架有两个且顶部固定连接有底座,通过设置的滚珠和滚槽,配合套筒,使得工作人员能够通过转动套筒,从而带动左侧的滑杆转动,并对加工箱的顶部和底部进行清洗。

777

777

0

0

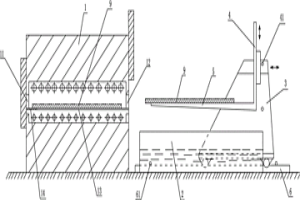

本发明公开了冶金粉末耐磨板的烧结、取板及淬火装置,包括:加热炉,在加热炉的一侧设有入口,在加热炉的另一侧设有出口,在加热炉的出口处设有一个淬火池,在淬火池的一侧设有一个搬运车,在搬运车上设有一个可上下移动的取板架,在取板架上设置有板叉,在加热炉的炉膛底板上设有能使板叉从下至上穿过炉膛底板的避让槽,取板架上升后板叉能通过避让槽穿过炉膛底板来叉起炉膛中的钢板。上述的烧结、取板及淬火装置采用加热炉将具有耐磨性能的冶金粉末烧结于钢板上,使得钢板表面具有耐磨特性,采用烧结形成耐磨层具有生产效率高、生产成本低的优点;钢板烧结完后采用板叉叉起钢板能使钢板不易变形,通过淬火又能提高耐磨板的整体机械性能。

741

741

0

0

本发明公开了一种粉末冶金材料表面除锈剂及其制备方法,除锈剂包括以下组分:六偏磷酸钠,硫酸钾,十八烷基二甲基叔胺丙酸钠,乳化硅油,硬脂酸镁,硝酸钠,乙酸乙酯,二氧化硅,顺丁烯二酸酐,乙酸酐,乙二胺四乙酸,甲醛次硫酸钠和水。制备方法为将硬脂酸镁、乙酸乙酯、顺丁烯二酸酐、乙酸酐和乙二胺四乙酸加入到容器中,搅拌混合均匀,得混合物一,然后将六偏磷酸钠、硫酸钾、十八烷基二甲基叔胺丙酸钠、乳化硅油、硝酸钠、二氧化硅和甲醛次硫酸钠加入到水中,搅拌均匀,得混合物二,最后将混合物一和混合物二于高压均质机中均质即得。本发明提供的粉末冶金材料表面除锈剂能够快速地对材料表面的锈蚀进行去除,同时提供良好的除锈保护性能。

747

747

0

0

本发明公开了一种耐腐蚀铜基复合材料及其粉末冶金制备方法,按以下原料重量份数配比制成:镍粉12-30份、铁粉15-35份、二氧化硅10-25份、锰粉8-20份、铬粉6-18份、铜粉25-60份。上述各组分经混合、烧结、冷却即可获得一种耐腐蚀铜基复合材料。

863

863

0

0

本发明属于粉末冶金领域,本发明公开了一种含油轴承用粉末冶金材料及其制备方法,所述的粉末冶金材料为Ti为0.5wt%-2.0wt%、Mo为0.4wt%-1.0wt%、Cs为0.2wt%-0.6wt%、Zr为0.4wt%-1.0wt%、Nb为0.2wt%-0.5wt%、Tc为0.1wt%-0.4wt%、Hf为0.1wt%-0.3wt%、Rh为0.1wt%-0.3wt%、余量为Fe。制备方法步骤如下:步骤1:将上述的成分在高速混合机中混合均匀;步骤2:将步骤1混合均匀后的成分再进行压制成型;步骤3:打开高温烧结炉,将步骤2压制后的粉末冶金材料烧结,制备得到含油轴承用粉末冶金材料。

1142

1142

0

0

本发明公开了一种提高铜表面激光熔覆涂层冶金结合强度的方法,包括如下步骤:1)对基体进行预处理;2)在基体表面上刻蚀高长径比微孔;3)激光熔覆涂层。本发明可提高铜表面对激光的吸收,同时提高了涂层与铜基体的冶金结合强度,可防止涂层脱落。

1222

1222

0

0

本实用新型涉及一种具有高度调节功能的冶金制造模具,包括底座,所述承载框内固定有散热扇,所述模具主体的一侧固定有第一电动伸缩杆,所述第一电动伸缩杆贯穿模具主体的外端面并与顶推块相连接,所述底座上端面的另一侧固定有第二支架,所述第二支架上固定有第二电动伸缩杆,所述第二电动伸缩杆贯穿第二支架并与移动板相连接,所述移动板的一侧通过第三螺栓固定有端盖,所述端盖上固定有电动注料阀。该具有高度调节功能的冶金制造模具,在使用该装置之前可根据要求选择安装对应型号的模具主体和端盖,随后可根据模具主体的尺寸整体调节收集盒的高度,保证收集盒在收集材料的过程中,材料能够完全从模具主体与端盖之间离开。

784

784

0

0

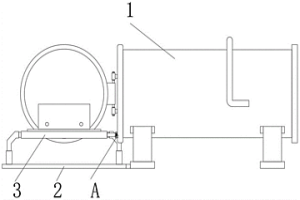

本实用新型涉及烧结炉技术领域,具体为一种粉末冶金推杆式烧结炉的缓冷装置,包括缓冷装置主体,所述缓冷装置主体包括炉体,所述炉体的外表面连接有第一连接板,且第一连接板的底端表面连接有第一引导轨,所述第一连接板的外表面连接有引导机构,所述第一连接板的顶端表面连接有第一连接块,且第一连接块的内部连接有冷却机构;所述引导机构包括第二连接块、第一弹簧、第一连接座和第一插杆,所述第一连接板的外表面连接有第二连接块,且第二连接块的内部插设有第一插杆。该粉末冶金推杆式烧结炉的缓冷装置,通过设置引导机构可方便将第一连接板和炉体之间进行对接固定,且该装置通过设置冷却机构,可有效增加对金属件的冷却效果。

878

878

0

0

本发明公开了一种镍基陶瓷缸套及其粉末冶金制备方法,由以下原料按重量份数配比制成:镍粉23~45份、碳化硅12~25份、氮化硅6~11份、二氧化硅8~17份、钛粉6~13份、硅酸锆5~12份、氧化锆4~11份、分散剂7~19份、水24~39份。与现有技术相比,本发明具有以下优点:(1)本发明所述的镍基陶瓷缸套质地均匀,韧性强、耐腐蚀性能强;(2)本发明所述镍基陶瓷缸套的粉末冶金制备方法工艺流程简单、耗能少。

840

840

0

0

本发明公开了一种抗弯曲陶瓷基复合材料及其粉末冶金制备方法,由以下组分按重量份数配比组成:碳化硅13~36份、氮化硅15~30份、二氧化硅12~34份、石墨4~13份、氧化锆8~17份、硫酸铵8~16份、无水乙醇13~26份、去离子水30~45份。本发明制备获得的抗弯曲陶瓷基复合材料利用各组分间的协同作用,并通过粉末冶金方法制备而成,其具有良好的抗弯曲性能,服役期限长等优点。

1214

1214

0

0

本发明提供了一种高速列车用粉末冶金刹车材料的制备方法,先取季戊四醇硬脂酸酯,加热保温,加入碳化硼、氮化硅、壳聚糖,搅拌,冷却,得到改性粉体;再取氧化铜粉、铝粉、二氧化硅、氧化镍粉、硬脂酸锌、聚乙烯醇、聚丙烯酰胺、硅酸钙,混合,加至乙醇、聚乙二醇、氯化铵的混合溶液中,加热搅拌,过滤,得固体混合物;然后将改性粉体与固体混合物混合,加入大豆卵磷脂、柠檬酸、甘油,混合,烘干,室温冷压,得压坯;最后将压坯进行真空烧结,冷却,即得。本发明高速列车用粉末冶金刹车材料不仅具有良好的摩擦性能,还有优异的力学性能。

856

856

0

0

本发明公开了一种点钞机用粉末冶金同步带轮,按质量份数计,由下述原料制成:水雾化铁粉100份、铜粉1.5-2.5份、石墨粉0.5-1.0份、硬脂酸锌0.6-1.0份、二硫化钼2.0-3.0份。其制备步骤为:将粉末原料进行分步混合,然后经压制、烧结、机加工钻孔、热处理、表面振动研磨后得到最终产品同步带轮,生产出的粉末冶金锥齿轮具有高精度、高硬度、耐磨性好等优点。

1133

1133

0

0

本实用新型涉及粉末冶金锻件加工模具技术领域,公开了一种粉末冶金机械锻件精压模具,包括下模具,以及设置在下模具上的连接组件,连接组件的顶部连接有上模具,下模具的底表面安装有底座,底座的顶表面设置有收集组件;底座包括连接块和底板,连接块的数量为两个,且两个连接块的顶端连接于下模具底表面两侧的边缘处;两个连接块的底端分别底板顶表面两侧的边缘处相连接,底板前端面的中部开设有T型槽,T型槽的内部设置有收集组件;收集组件包括T型杆、弧形收集壳和拉块,T型杆设置在T型槽腔体的内部,T型杆的一端固定安装有弧形收集壳。通过收集组件的设置,能有效的将多余的粉末进行集中处理。

772

772

0

0

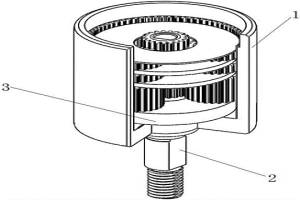

本实用新型公开了一种小型化粉末冶金齿轮箱,包括齿圈,所述齿圈内侧设置有齿形,所述齿圈内侧设置有传动件,所述传动件包括第一行星架、第二行星架和第三行星架,所述第一行星架底部安装有传动杆,所述第一行星架、第二行星架和第三行星架上设置有安装轴,第三齿轮、第三中心齿轮上安装有顶盖,安装轴上安装有齿轮和中心齿轮,齿轮间安装有中心齿轮,齿轮和中心齿轮相互啮合,齿轮与齿圈啮合;本实用新型的齿轮箱具有高传动比,传动比高达106,而且噪声小,粉末冶金工艺确保了齿轮箱能够承受较高的刚性和力矩,不会产生变形,保证传动质量。

884

884

0

0

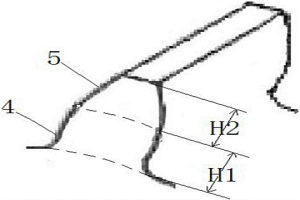

本实用新型公开了一种小型化起动机用粉末冶金齿圈,包括齿圈本体,所述齿圈本体上设置有固定块,所述齿圈本体内侧设置有轮齿,所述轮齿的两端面为倾斜状,轮齿的齿宽小于齿圈本体宽度,所述轮齿的两侧为齿廓曲面,所述齿廓曲面由上下分布的第一曲面和第二曲面构成,所述第一曲面的曲度大于第二曲面的曲度,所述轮齿的齿根高与齿顶高之比为1:0.5~0.65;在起动机齿轮与齿圈接触时,本实用新型的结构确保了轮齿之间良好的啮合,降低打坏齿圈的几率,提高了齿圈的寿命。而且齿圈采用粉末冶金,能一次压制成最终复杂结构尺寸的压坯,而不需要随后的机械加工,故能大大节约金属,降低产品成本。

955

955

0

0

本实用新型属于粉末冶金成型压机配件技术领域,具体涉及一种粉末冶金成型压机用送粉靴,粉末冶金成型压机包括阴模模腔、阴模、下冲、送粉管和送粉靴,所述送粉靴底部设有逃气管,所述逃气管横向安装,克服了现有技术的不足,在不降低送粉靴速度的情况下,在送粉靴底部安装横向逃气管,可以有效排出粉末填充时的阴模模腔内的气体。可以保证生产效率,同时粉末填充均匀提高产品质量。

844

844

0

0

本实用新型提供一种用于粉末冶金的烧结炉。所述用于粉末冶金的烧结炉包括:烧结炉本体;泄压装置,所述泄压装置固定于所述烧结炉本体的顶部,所述泄压装置包括泄压管,所述泄压管内壁的底部开设有泄压槽,并且泄压管的内表面固定连接有连接轴,所述连接轴的一端且位于所述泄压管的内部固定连接有环形顶板,所述环形顶板的底部固定连接有固定杆。本实用新型提供的用于粉末冶金的烧结炉通过泄压塞配合泄压槽既可以对烧结炉本体实现密闭,又可以在烧结炉本体内部气压增大时实现自动泄压,保证烧结炉本体对粉末压胚烧结时的稳定性,避免高度造成气压不断增大而未能及时泄压造成安全隐患。

1149

1149

0

0

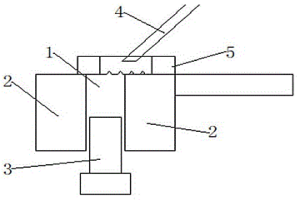

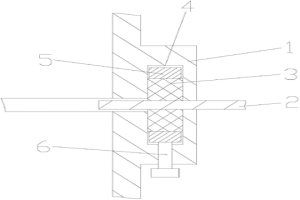

本实用新型涉及一种冶金插板阀,包括阀体、阀板和密封填料,所述阀板插在阀体内,所述阀体内设有用于放置密封填料的密封槽,所述密封填料位于阀板的两侧,所述密封填料与阀体间设有调整垫;所述阀体上设有与调整垫相接触,用于压紧调整垫的压紧部件;本实用新型的冶金插板阀,密封填料时间使用后会产生磨损后,可以通过使用压紧部件来挤压调整垫,从而缩小密封填料的空间,增加密封填料与阀板的紧密度,避免了泄漏,延长了密封填料的使用寿命,使得密封填料的更换周期长,进而降低了冶金插板阀的使用成本。

1115

1115

0

0

本发明公开了一种镁基粉末冶金复合材料及其制备方法,该复合材料由以下重量百分比的物质组成:铁粉2%-5%、铜粉1%-3%、镍粉0.2%-0.8%、铬粉2%-3%、铝粉10%-15%、锌粉0.5%-1%、SiC颗粒16%-20%,余量为镁粉,其中SiC颗粒的粒度为5-15微米,纯度≥99.5%,镁粉的粒度为40-60微米,纯度≥99.9%。制备方法:a.于70-90℃下干燥5-8小时;b.于500-750℃条件下烧结1-3小时。本发明制备的镁基粉末冶金复合材料的耐磨性能好,能够满足实际应用中对镁基粉末冶金复合材料耐磨性能的要求。

1129

1129

0

0

本发明公开了一种铁基粉末冶金材料镀铬方法,首先将铁基粉末冶金材料表明进行预处理,除去表明油污,将预处理后的铁基粉末冶金材料浸入活化液中进行活化,其中活化液为硝酸、硫化钠、乙醇钠、氢氟酸、醋酸与水的质量比为5 : 1 : 1 : 3 : 3 : 10的混合液,再将活化后的铁基粉末冶金材料取出并进行真空干燥,最后将真空干燥后的铁基粉末冶金材料进行镀铬,电镀液为亚铬酸盐、硫酸钾、硼酸、硫代氨基脲、亚氨基二乙酸和氟硼酸钠的混合液,电镀条件为pH4.0-5.0,温度25-30℃,电流密度6-12A/dm2,镀层厚度6-10μm。本发明提供的铁基粉末冶金材料镀铬方法得到的镀铬零件镀层具有良好的结合力以及防腐蚀稳定性。

1198

1198

0

0

本发明公开了一种耐摩擦氮磷复合铜基粉末冶金材料及其制备方法,铁15%~25%,镁3.0%~7.5%,镍0.45%~1.65%,钴0.29%~1.45%,硬脂酸锌0.18%~0.65%,硬脂酸钙0.15%~1.36%,三氧化二铝1.6%~3.8%,氮化硅2.4%~5.7%,膨润土0.13%~1.25%,磷酸三苯酯1.3%~3.4%,余量为铜。在冶金粉末材料中添加氮化物和磷化物,能有效提高制备得到的合金的耐磨性能,特别适用于制造轴承,可延长使用寿命,减少磨损,本发明首次在粉末冶金中加入膨润土,膨润土与氮化硅、磷酸三苯酯能有明显的协同提高作用,有效的提高材料的耐磨性。

本发明公开了一种利用冶金粉尘制备的氧化铁‑铁酸盐复合材料、制备方法及其应用,该方法以含有丰富的铁氧化物的冶金粉尘作为初始原料,经过烧结得到铁氧化物,并向铁氧化物中引入金属化合物,经过再次烧结,得到氧化铁‑铁酸盐复合材料。本发明所得到的氧化铁‑铁酸盐复合材料在环保、催化等领域有着巨大的应用价值,也为冶金粉尘这一钢铁企业固体废弃物的功能化提供了重要应用途径。

812

812

0

0

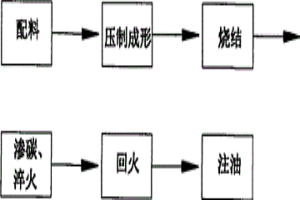

本发明解决的现有链条用粉末冶金套筒成本高的问题,提供了一种成本却更加低廉、性能可靠的链条用粉末冶金套筒及制造方法。该粉末冶金套筒是按下述步骤制备而成:按照碳粉0.2-0.5%、铜粉0.4-1%、镍粉0.3-1%、铁粉余量的重量比例配制配料,搅拌均匀,压制成形,氨分解气氛保护烧结;成形后的表面渗碳、淬火后回火,使其表面硬度≥60HRA;将润滑油注入套筒中。

1016

1016

0

0

本实用新型公开了一种可均匀进料的冶金粉末加料装置,包括箱体,所述箱体的内腔从上往下依次固定连接有第一隔板、第二隔板和导流板,所述第一隔板顶部的两侧均开设有过滤孔,所述第二隔板的顶部开设有方孔,所述箱体的顶部固定连接有第一电机,所述第一电机的转轴贯穿至箱体的内腔并固定连接有转杆,所述转杆的底端与第一隔板活动连接。本实用新型具备进料均匀及具有打碎和过滤功能的优点,解决了现有的冶金粉末加料装置,在使用过程中,无法对冶金粉末均匀的输送至粉末盒的内腔,从而影响后续的金属成型工作,且由于结构单一,不能对凝结的粉末进行打碎及过滤,降低了加料装置适用性的问题。

936

936

0

0

本实用新型公开了一种防止冶金浇注产生旋涡卷渣的装置,包括冶金反应器以及浇注接口;浇注接口包括上板、中板以及下板;上下板设有通孔;中板设有两个通孔,其中一个通孔内设有档片;上板下表面设有上凹槽,下板上表面设有下凹槽;中板位于上凹槽与下凹槽组成的空间内;中板可相对于上板以及下板滑动。本实用新型不同于现有旋涡流动控制模式,在冶金反应器出钢过程中通过变换出钢口内部结构形式的方式消除钢水旋涡流动的切向运动速度,进而可以显著降低产生旋涡的临界高度,防止上层钢渣被卷吸入下游反应器,控制下渣量。

1079

1079

0

0

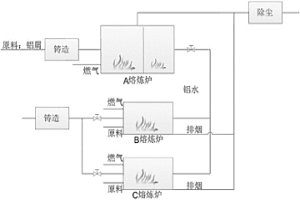

本发明涉及一种基于预测控制的蓄热式冶金熔炼炉安全节能方法,包括以下步骤:分别通过预测控制器对炉膛温度、燃烧效率和炉膛安全进行控制,实现冶金熔炼炉的安全节能控制。本发明利用预测控制技术在保障铝合金熔炼炉矩阵蓄热式燃烧系统安全生产前提下:优化了空燃比,降低了混合气体氧含量,保证燃烧效率最大化;实现了炉膛温度快速、稳定调节,并保证了燃气用料最小化,从而为燃烧系统安全节能;并且实现了全自动大小火状态切换,减少人工干预,降低了操作人员操作强度,为企业节省了生产运营成本。

1143

1143

0

0

本发明提供了一种玄武岩纤维增强铜基粉末冶金材料,其特征在于,包括铜基粉末和改性玄武岩纤维,所述改性玄武岩纤维经过氧化铝包覆改性的玄武岩纤维,所述粉末冶金材料还包括金属氧化物或金属活性元素。通过玄武岩纤维表面的改性实现了改变玄武岩纤维和金属基体界面反应体系改善界面结合情况,改善了复合材料的脆性,提高铜基材料的力学性能。

中冶有色为您提供最新的江苏苏州有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!