全部

1225

1225

0

0

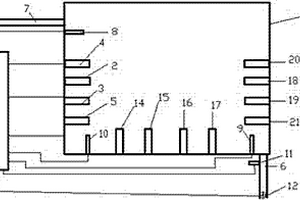

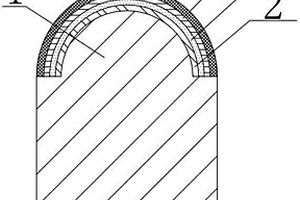

本发明提供了一种具有水位控制功能的太阳能热水器,所述热水器包括集热器和与集热器连接的水箱,水箱设置有电加热器、冷水入口管、热水出口管、温度传感器、水位控制器、流量控制器、流量传感器和中央控制器,所述流量传感器用于测量流入热水器内胆的水的流量;所述的流量控制器用来控制热水器入口管上的水的流速,所述水位控制器用于测量热水器内胆的水位,中央控制器根据测量的水位和流量来控制流量控制器的流速,从而保证内胆的水位保持一定的高度。本发明可以根据测量的水位和流量控制水位,保证加热的安全。

746

746

0

0

本发明涉及一种无色钻石合成用原料芯柱的制备方法,其包括如下步骤:1)用水雾化法制备合金粉Ⅰ和合金粉Ⅱ;2)将金刚石晶种颗粒和氧化锆颗粒混匀获得非金属粉Ⅲ;3)将合金粉Ⅰ和非金属粉Ⅲ混合并造粒获得合金粉Ⅳ;4)将合金粉Ⅱ和石墨粉混合并造粒获得合金粉Ⅴ;5)将合金粉Ⅳ和合金粉Ⅴ混合并压制成型获得原料芯柱;6)对原料芯柱进行纯化处理,即得无色钻石合成用原料芯柱。该方法加入或不加入钻石晶种,利用与氮等显色元素强结合元素吸收显色元素,创造消除钻石成品中显色元素的工艺条件,是一种人工合成无色钻石的高效工艺方法。

1159

1159

0

0

本发明公开了一种具有高耐磨性、高抗冲击性以及良好热稳定性特点的高性能多晶金刚石烧结体及其制备方法,同时提供一种该烧结体所使用的纳米金属结合剂。其纳米金属结合剂,由Co粉、Ni粉、Si粉、Ti粉、Ta粉、Hf粉和B粉按特定配比组成,在高温高压下具有良好的烧结促进作用,有助于烧结而提高金刚石之间(D-D键)的成键密度,有利于形成强韧的烧结体,增强了烧结体的耐磨性能、高耐热和高抗冲击韧性,延长了烧结体的使用寿命。制备的多晶金刚石烧结体与现有金刚石烧结体相比:磨耗比由20~25万提高到35~40万;抗冲击韧性由40~50焦耳提高到60~70焦耳,热稳定性:在800℃焙烧5分钟以后,产品磨耗比32~38万,抗冲击韧性?57~67焦耳,热稳定性好。

862

862

0

0

本发明属于超硬材料制造工艺技术领域,具体涉及一种提高人造金刚石单晶合成产量的合成工艺。本发明的方法包括制备合成芯柱、组装、高温高压合成、破碎等步骤。本发明的方法通过对对合成触媒、合成芯柱组装方式以及合成压力等进行调整,能有效控制金刚石连晶数量,合成的产品质量稳定,工艺重复性强。本发明的合成工艺方法采用“三次阶梯升压法”,每一次阶梯升压均能形成大量自发晶核,同时加快已生成晶核的生长速度,从而提高合成产量;经统计,金刚石单晶单次合成产量可提升15%以上。

1094

1094

0

0

本发明公开了一种带硬质合金环的聚晶金刚石拉丝模坯料,包括聚晶金刚石芯和硬质合金环,所述聚晶金刚石芯由下述重量百分含量的原料组成:金刚石微粉94~98%和纳米金属结合剂2~6%,所述纳米金属结合剂由下述重量百分含量的原料组成:Co粉 99~99.5%、Ti粉0.2~0.30%、W粉0.15~0.25%、Zr粉0.1~0.25%、Li粉0.05~0.15%。其磨耗比有效达到35~40万;抗冲击韧性达到65~75焦耳,热稳定性:在750℃焙烧15分钟以后,产品磨耗比35~38万,抗冲击韧性65~70焦耳,热稳定性极佳,有效实现其承受高强度及高速拉拔的目的。

一种纳米结合剂、由该结合剂制成的金刚石复合截齿以及复合截齿的制备方法,属于金刚石与硬质合金复合材料领域,其中,纳米结合剂由下述重量百分含量的原料组成:Co粉95~99%、TiC粉0.5~3%、Si粉0.5~2%。由所述纳米结合剂制成的金刚石复合截齿包括硬质合金球齿基体以及依次设置在基体上的第2过渡层、第1过渡层和金刚石聚晶层,金刚石聚晶层的原料组成为:金刚石粉93~97wt%和纳米结合剂3~7wt%。所述复合截齿经组装、预压、真空处理、高温高压烧结等几个步骤制备而成。本发明提供的纳米结合剂在高温高压下具有很好的烧结促进作用,有助于提高聚晶层内金刚石的体积比,增强金刚石复合截齿的耐磨性和抗冲击性能,延长其使用寿命。

1173

1173

0

0

本发明涉及一种细粒度立方氮化硼刀片,是由下述重量百分比含量的原料组成:立方氮化硼微粉60~80%和纳米结合剂20~40%,其中,纳米结合剂由下述重量百分比含量的原料组成:TiN?粉25~45%、NbC粉17~20%、Al2O3粉12~15%、HfC粉12~15%、Be粉6~10%、WC粉6~10%和Mo粉2~5%。本发明中纳米材料结合剂的加入,有利于形成强韧的烧结体,增加立方氮化硼刀片的韧性,延长使用寿命。按其制备方法制出的细粒度立方氮化硼刀片,其技术指标可达到晶粒尺寸≤1μm,磨耗比7000~7500,显微硬度HV6000~6500,抗弯强度850~900MPa,能够满足精密加工的要求。

1125

1125

0

0

本发明公开了一种良好导电性金刚石聚晶复合片及其制备方法,该复合片的金刚石聚晶层中金刚石微粉75~85%、硬质合金粉12~20%和纳米金属结合剂3~5%,金刚石微粉中不含硼金刚石微粉60~70%、含硼金刚石微粉30~40%;硬质合金粉中WC粉85~90%、Co粉8~12%、Ti粉1.5~2%和TaC粉0.5~1%;通过金刚石聚晶层配方采用硼、碳化钨等导电、耐热材料,克服了现有技术得到的金刚石聚晶复合片导电性和耐热性不能同时兼顾的缺陷,所制备的金刚石聚晶复合片与现有技术得到的金刚石复合片相比同时具有良好导电性和优异的耐热性,满足了复合片放电、焊接加工及使用要求。本发明的制备方法,工艺简单、制备方便,可操作性强。

780

780

0

0

本发明公开了一种可激光焊接的金刚石复合片,由依次连接的不锈钢基体层、铜基焊片层、硬质合金基体层和金刚石聚晶层构成,四者经高温高压烧结而相互复合形成一种四层材料的超硬复合材料,使金刚石复合片焊接部位与钻头体或刀具体材料物理性能相同或相近,实现金刚石复合片与钻头或刀体有效通过激光进行焊接的目的。其原料配方和工艺方法可有效使其磨耗比达到32~36万;热稳定性:在700℃焙烧2分钟以后,磨耗比稳定保持在30~34万。本发明的金刚石复合片结构简单,制作简便,结构稳定,性能优良,可靠性高,焊接前后金刚石复合片各方面性能保持良好,从而有效延长其使用寿命,值得广泛推广应用。

本发明涉及一种纳米金属结合剂,其由下述重量百分含量的原料组成:Co粉97~99%、NbC粉0.5~1%、Ni粉0.4~1.5%和Be粉0.1~0.5%。本发明还公开了使用该结合剂制成的石油钻探用金刚石复合片,其包括由金刚石聚晶层和过渡层组成的金刚石层和硬质合金基体;所述金刚石聚晶层由下述重量百分含量的原料组成:金刚石粉92~98%和纳米金属结合剂2~8%。本发明石油钻探用金刚石复合片通过在金刚石聚晶层配方中采用纳米金属结合剂,突破了金刚石复合片高抗冲击韧性和高抗弯强度的技术瓶颈,延长了金刚石复合片的使用寿命。

785

785

0

0

本发明公开了一种用于IIa型钻石合成的碳源的制备方法,属一种金刚石合成原料的加工方法;该方法包括如下步骤:步骤A、将石墨含量为99.9%以上的高纯石墨与金刚石微粉按照1999‑1999.9:0.1‑1的比例混合在一起,并通过压机压制成型;步骤B、将上一步骤所得到的混合物连续烧结三次,其中第一次的烧结温度为1050℃‑1150℃,第二次的烧结温度为850℃‑950℃,第三次的烧结温度为750℃‑850℃;采用石墨含量为99.9%以上的高纯石墨与金刚石微粉末混合,经过三次烧结工艺及净化处理,使得碳源成品的一致性和可靠性得到明显提高,并使碳源本身的含氮量得到有效降低,产品颜色等级有效提高,在进行lla钻石合成时渗碳均匀,金刚石生长表面平整。

929

929

0

0

本发明公开了一种夹芯式金刚石聚晶复合片及其制备方法和所使用的结合剂,结合剂采用Co粉、Ni粉、TaC粉和B粉按一定比例配比而成,该复合片包括两层硬质合金基体和其中间的金刚石聚晶层,金刚石聚晶层采用上述结合剂与金刚石粉进行一定配比,再与基体经过高温高压烧结相互复合形成一种三层材料的超硬复合材料。硬质合金层起保护层作用,大大改善了复合片金刚石聚晶层钻进时的受力状况,避免崩刃。纳米金属结合剂在高温高压下有助于烧结而提高金刚石之间(D-D键)的成键密度,具有较好的烧结促进作用,有利于形成强韧的烧结体,增加了夹心式金刚石聚晶复合片的抗冲击韧性、耐磨性能和耐热性,突破了金刚石复合片高耐磨性和高抗冲击韧性的技术瓶颈。

924

924

0

0

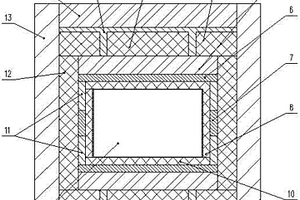

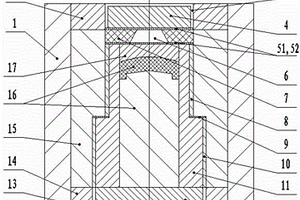

本发明提供一种聚晶金刚石复合片及其合成块,该合成块包括用于挤压烧结聚晶金刚石坯料的合成腔,所述合成腔外依次封装有隔离层、发热层、保温层和挤压外壳,所述发热层包括沿轴向套装于隔离层外部且呈筒状的发热元件,所述发热元件的中部与合成腔的中部相对应,且发热元件中部的发热量小于发热元件两端的发热量;发热元件中部的材质优选为钼、铌、锆、钛或钽,发热元件两端的材质优选为石墨。该合成块在轴向上刚性传压,压力损失明显降低,而且对发热元件进行了结构改进,基本避免了温度梯度的产生,合成块内部的温度均匀,压力稳定一致,所制备的复合片性能优异。

本发明属于金刚石合成技术领域,具体涉及一种表面沟槽状金刚石,该合成表面沟槽状金刚石所用的触媒合金粉由以下质量百分比的原料组成:铁79‑82.5%、铜10‑12.5%、锰2.5‑4.5%、铬1.0‑1.6%,铌1.0‑1.6%,钴3.0‑4.8%。上述表面沟槽状金刚石的制备方法,主要包括:触媒合金粉制备、混料制石墨柱、石墨柱烧结、石墨柱表面处理和高温高压合成。本发明的表面沟槽状金刚石表面粗糙,自锐性更高,具强耐磨性,所制的金刚石工具适用于高负荷工作;具有“刀纹”状粗糙表面,为化学镀或电镀提供了有利的条件。

1024

1024

0

0

本发明属于超硬复合材料制备技术领域,具体涉及一种双面聚晶立方氮化硼复合片及其制备方法,所述双面聚晶立方氮化硼复合片包括硬质合金层和设置于硬质合金层两面的聚晶立方氮化硼层,所述的硬质合金层由第一粒度硬质合金层和设置于第一粒度硬质合金层两面的第二粒度硬质合金层组成。所制得的双面聚晶立方氮化硼复合片的性能达到晶粒尺寸小于等于0.8µm,磨耗比5000~5500,显微硬度HV5400~5800,抗弯强度920~950MPa,满足了切削和铣削加工工艺中所使用的超硬复合材料刀具高精度、高效率的加工要求。

858

858

0

0

本发明属于超硬材料制造工艺技术领域,具体涉及一种恒温法合成无色金刚石的工艺。本发明针对现有技术中温差法合成金刚石存在工艺条件不易实现,产品产量低的问题,通过对合成原料进行调整,并将粉体除氮剂直接均匀混入石墨触媒粉中,并均匀混入种晶压制成芯柱,制备得到无色金刚石,以使合成出来的无色金刚石质量稳定,产出量高。本发明为了弥补合成腔体径向温度场不均衡的问题,通过增加复合加热结构来改善温度场温差过大的问题,最终,本发明所采用的无色金刚石在生长过程中能够保证双面受热,温差减小,腔体内适宜生长区域更大。

941

941

0

0

本发明属于钻探工具技术领域,具体涉及一种潜孔钻用聚晶金刚石复合球齿及其制备方法,所述潜孔钻用聚晶金刚石复合球齿包括硬质合金球齿及设置于硬质合金球齿上的复合层,所述复合层包括由内至外顺次设置的第一过渡层、第二过渡层、第三过渡层和聚晶金刚石层。主要解决现有硬质合金球齿烧结后硬质合金层与聚晶金刚石层之间残余应力较大的问题,同时具有高强度、高硬度、高耐磨性、高使用寿命以及良好的抗冲击性,制得的潜孔钻用聚晶金刚石复合球齿性能参数为:磨耗比32~36万,抗冲击韧性950~1000焦耳;热稳定性:在750℃焙烧15分钟以后,产品磨耗比30~34万,抗冲击韧性900~950焦耳,使用寿命是硬质合金球齿的10~15倍。

835

835

0

0

本申请属于金刚石与硬质合金复合材料技术领域,具体涉及一种具有良好导热性能的聚晶金刚石复合片及其制备方法。所述聚晶金刚石复合片,包括硬质合金基体和设于硬质合金基体上的聚晶金刚石层,所述聚晶金刚石层包括以下重量百分比的原料:石墨烯包覆金刚石微粉75~85%、金刚石微粉10~15.5%、碳纳米管0.2~0.3%、石墨烯0.1~0.2%和结合剂4.7~9%。本发明采用具有金刚石和石墨烯双重特性的石墨烯包覆金刚石微粉,改善了金刚石颗粒与结合剂的润湿性,有效增加了金刚石与结合剂的接触面积,极大的改善了金刚石与结合剂界面处的导热性能,制备的聚晶金刚石复合片兼具优异的力学和热学性能。

1133

1133

0

0

一种聚晶金刚石复合片合成块及其合成聚晶金刚石复合片的方法,属于超硬材料制造技术领域,所述合成块,包括圆柱状的合成腔层、合成罩壳和隔离层,所述合成腔层位于中空的柱状合成罩壳内,合成腔层的顶部和底部对称设有导电保温层和导电传压层,合成腔层内的中部设有合成芯柱,围绕合成芯柱设有合成腔,所述合成腔位于隔离层包围的体积内,所述合成腔用于放置聚晶金刚石复合片坯料,所述合成腔的顶部和底部均设有绝缘片,所述隔离层的顶部和底部设有传压片,隔离层和合成芯柱之间、隔离层和合成腔层之间均间隔设有多个发热管,所述发热管、合成腔层和合成芯柱三者的高度相同,所述合成罩壳材质为叶腊石块。

795

795

0

0

本发明公开了一种双面耐热聚晶金刚石复合片及其制备工艺,其制备工艺包括:1)硬质合金基底表面脱钴;2)金刚石微粉表面镀钛;3)镀钛金刚石微粉净化;4)聚晶金刚石层粉末混料制备;5)制备复合组件;6)制备复合片。本发明制备得到的双面耐热聚晶金刚石复合片满足了切削和铣削加工工艺中所使用的超硬复合材料刀具高精度、高效率的加工要求,解决了普通聚晶金刚石复合片耐热性不高的问题,从而提高了工具使用寿命及性能。

960

960

0

0

本发明公开了一种镀钛立方氮化硼复合片及其制备工艺,其制备工艺包括:1)硬质合金基底表面脱钴;2)立方氮化硼微粉表面镀钛;3)镀钛立方氮化硼微粉净化;4)立方氮化硼粉末层混料制备;5)制备复合组件;6)制备复合片,得到镀钛立方氮化硼复合片。本发明制备得到的镀钛立方氮化硼复合片满足了切削和铣削加工工艺中所使用的超硬复合材料刀具高精度、高效率的加工要求。

1172

1172

0

0

本发明属于复合刀具材料技术领域,具体涉及一种聚晶立方氮化硼复合片及其制备方法。所述聚晶立方氮化硼复合片,包括硬质合金基体以及依次设于硬质合金基体上的过渡层和聚晶立方氮化硼层;过渡层包括氮化铬层和碳化铌层;聚晶立方氮化硼层包括以下重量百分比的原料:镀覆立方氮化硼微粉60~95%、结合剂5~40%;所述镀覆立方氮化硼微粉的镀层为钨、钼、铬、钛铬合金或钛镍合金。本发明采用镀覆立方氮化硼微粉,其内部的缺陷“微裂纹”微小空洞得到弥补,进而提高磨料颗粒强度,还可以起到隔氧保护,减轻热损伤程度等作用;在硬质合金表面依次沉积过渡层,提高了聚晶立方氮化硼层与硬质合金基体的结合强度。

本发明涉及一种页岩油/页岩气深井钻探用聚晶金刚石复合片,包括硬质合金基体以及依次设于硬质合金基体上的第一过渡层、第二过渡层、第三过渡层和聚晶金刚石层,所述聚晶金刚石层由下述重量百分含量的原料组成:石墨烯包覆金刚石微粉94.8~97%、碳纳米管0.1~0.2%和结合剂2.9~5%。本发明通过采用具有金刚石和石墨烯双重特性的含石墨烯层金刚石微粉,以及在硬质合金基体与聚晶金刚石层之间采用梯度过渡连接技术,增加了聚晶金刚石复合片的致密性和耐冲性。本发明聚晶金刚石复合片兼具优异的力学和热学性能,将其用于PDC钻头的制造,有利于提高钻头在页岩油、页岩气深孔钻进和强研磨性地层钻进的效率和寿命。

1120

1120

0

0

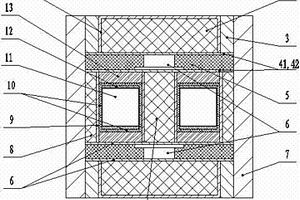

本发明公开了一种聚晶金刚石复合截齿合成块及其合成聚晶金刚石复合截齿的方法,本发明中的聚晶金刚石复合截齿合成块,包括用于高温高压烧结聚晶金刚石复合截齿坯料的合成腔,所述合成腔的侧壁从内至外依次套设有隔离层、发热层、保温层和筒状外壳,所述合成腔的顶部从内之外依次设有导电层和导电传压层I,所述合成腔的底部设有导电传压层II;所述合成腔内设有聚晶金刚石复合片坯料和隔离帽,所述发热层由发热管I、连接垫圈和发热管II组成,所述发热管II的外径大于发热管I,所述发热管II的外径与连接垫圈的相同,所述筒状外壳为叶腊石块。

1153

1153

0

0

本发明公开了一种低氮高韧性的Ti(C,N)金属陶瓷基体及其制备工艺,旨在解决金属陶瓷刀具中抗崩韧性低、产品加工稳定性不高的问题;所述低氮高韧性的Ti(C,N)金属陶瓷基体由以下质量百分比的原料制备而成:TiC:73%~87%、VC:3.2%~6.0%、Co:1.2%~2.6%、Ni:4.8%~11.2%、Mo:1.6%~3.4%、WC:2.0%~3.8%、N:0.15%~1.5%。本发明配方制备的金属陶瓷基体断裂韧性更高、更稳定。

975

975

0

0

本发明涉及一种高韧性耐磨型聚晶金刚石复合片及其制备方法,包括硬质合金基体以及依次设于硬质合金基体上的Si3N 4涂层、粉末过渡层和聚晶金刚石层;所述聚晶金刚石层由下述重量百分含量的原料组成:碳纳米管包覆金刚石微粉95~98%、石墨烯0.1~0.3%、碳纤维0.1~0.2%和结合剂1.8~4.5%。本发明采用具有金刚石和碳纳米管双重特性的碳纳米管包覆金刚石微粉,在硬质合金基体表面沉积Si3N 4涂层以及在该涂层和聚晶金刚石层之间设置粉末过渡层,在保证聚晶金刚石层性能优异的同时,大大地增强了两者之间的结合强度,使其具有耐磨性和优异的抗冲击韧性。

1096

1096

0

0

本发明公开了一种超硬复合材料用硬质合金基体的洁净方法,其洁净过程包括:1)碱化处理;2)酸化处理;3)活化处理;4)高真空净化处理;5)离子轰击净化处理。该方法可使硬质合金体基表面吸附杂质得到有效的清除,使之具有高洁净度,增加硬质合金基体表面活性及其向外结合的反应能力,提高了超硬材料与硬质合金基体间的结合强度,避免了超硬复合材料脱落和破损现象的发生。

918

918

0

0

本发明属于超硬材料技术领域,具体涉及一种具有良好耐热性能的聚晶金刚石复合片及其制备方法。所述聚晶金刚石复合片,包括硬质合金基体以及依次设于硬质合金基体上的过渡涂层和聚晶金刚石层;所述过渡涂层依次为Si3N4涂层和Si涂层;所述聚晶金刚石层包括以下重量百分比的原料:镀覆金刚石微粉69.5~79.7%、镀覆立方氮化硼微粉15~20%、碳纳米管0.2~0.3%、石墨烯0.1~0.2%和结合剂5~10%。本发明采用镀覆的金刚石微粉和立方氮化硼微粉,在聚晶金刚石层内添加碳纳米管和石墨烯材料,突破了聚晶金刚石复合片高韧性、高耐热和高耐磨的技术瓶颈,所制备的聚晶金刚石复合片与现有技术得到的金刚石复合片相比同时具有优异的耐热性和耐磨性。

1129

1129

0

0

本发明涉及高韧性导热型聚晶立方氮化硼复合片,包括硬质合金基体以及依次设于硬质合金基体上的Si3N4涂层、粉末过渡层和聚晶立方氮化硼层,所述聚晶立方氮化硼层由下述重量百分含量的原料组成:立方氮化硼微粉90~95%、碳纳米管0.2~0.3%、石墨烯0.2~0.5%、碳纤维0.1~0.2%和结合剂4.5~9.0%。本发明通过在配方内添加碳纳米管、石墨烯和碳纤维材料,在硬质合金基体表面沉积Si3N4涂层以及设置粉末过渡层,在保证聚晶立方氮化硼层性能优异的同时,大大地增强了两者之间的结合强度。所制备的聚晶立方氮化硼复合片具有优异的导热性、抗冲击韧性和耐磨性。

1124

1124

0

0

本发明公开了一种亚微米金刚石复合片及其制备工艺,其制备工艺包括:1)硬质合金基底表面脱钴;2)金刚石微粉净化;3)制备聚晶金刚石粉末;4)制备复合体组件;5)制备复合片。本发明制备得到的亚微米金刚石复合片可有效阻止金刚石晶粒异常长大,从而可以获得比较细小、均匀的组织,以满足精加工和超精加工的要求。

中冶有色为您提供最新的河南南阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日