全部

798

798

0

0

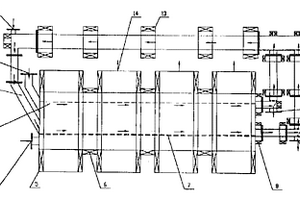

本实用新型公开了一种矿山采矿用多级矿石粉碎安全装置,包括箱体和设在箱体内的研磨组件和粉碎组件,所述箱体上设有进料口和出料口,还包括用于向粉碎石子进行喷水的喷洒组件,所述进料口设在箱体顶部侧面,并在进料口处设有可打开的进料盖,所述喷洒组件设在箱体内顶部。侧面进料,并通过进料盖防止粉碎的小石子溅射到操作人员,接着箱体内部底端的粉碎组件和滚动组件安装在粉碎筒内部,通过粉碎筒可以防止设备在进行二次粉碎时石子溅射出去,避免工作人员受伤,降低危险性,提高工作效率;通过设置顶部的喷洒组件对粉碎的石子进行喷洒,对灰尘进行降尘,使得污染降低,保护环境和工作人员。

1190

1190

0

0

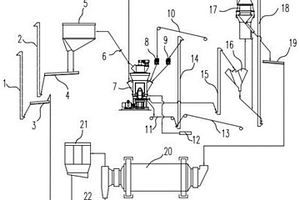

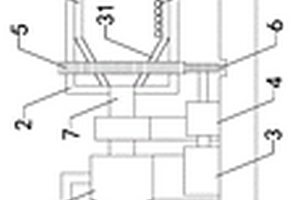

本实用新型涉及旋回破碎机技术领域,且公开了一种矿山矿石破碎用旋回破碎机,包括料筒,所述料筒顶部边缘设有安装环,所述安装环通过第一螺栓与料筒固定连接,所述安装环上安装有悬架,所述悬架包括安装座和悬臂,所述悬臂两端分别与安装座以及安装环固定连接,所述安装座底部安装有破碎锥体,所述安装座上开设有孔洞,所述悬架顶部固定连接有防护罩,所述防护罩一端处设置有第一开口。该矿山矿石破碎用旋回破碎机,通过设置防护罩,在防护罩内部设置有喷淋装置,启动电动推杆可将喷嘴移动至安装座底部,然后启动水泵可通过喷嘴喷淋高压水流,即可实现清理效果,可避免卸料时的石块将相关零件损坏,更加安全合理。

1010

1010

0

0

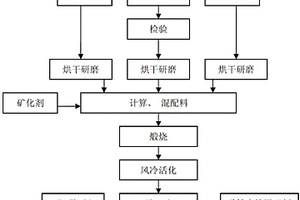

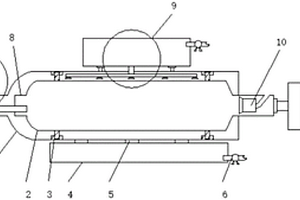

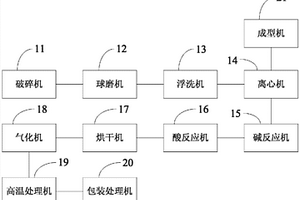

本发明一种装饰纸用钛白粉的生产方法,依次经过偏钛酸的制备、洗涤与漂白、盐处理、过滤、粉碎、稀释打浆、包覆第一层磷酸铝、包覆第二层氧化铝、过滤、洗涤、闪蒸和汽粉制得装饰纸用钛白粉产品。本发明的特色是从硫酸法钛白粉生产源头开始,首先制备遮盖力和耐候性高的中间品,再在后处理经过一系列处理得到分散性好、遮盖力高、耐光性好且采用此种方法制得的产品装饰纸用钛白粉的制造成本低。

1033

1033

0

0

本发明公开了一种耐高温铸造型砂及其制造工艺,其特征在于,型砂包括以下重量份数原料:膨润土20‑30份、粉煤灰18‑25份、锆英砂10‑15份、水8‑15份、刚玉砂18‑25份、高铝矾土14‑19份、玻璃纤维10‑16份、镁砂14‑19份、硅砂12‑18份、粘合剂8‑12份、水玻璃砂10‑15份、水泥12‑18份、酚醛树脂10‑16份、高岭土10‑18份、重铬酸钾10‑18份、二氧化硅粉9‑15份、炭粉8‑12份;本发明所述的一种耐高温铸造型砂及其制造工艺,原料成本低,具有良好的耐高温性,配置的型砂在高温环境中,耐火度、通透性好,表面光滑,铸造出的机械零件表面平整,内部应力小,具有较高的机械性能,生产的机械零件,使用寿命长。

936

936

0

0

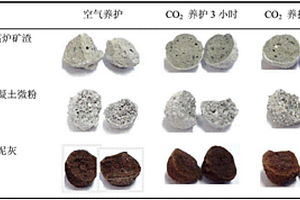

本发明公开了一种利用污泥工业废渣制备的高性能胶凝材料及其制备方法,其特征是按质量比包括20%~30%污泥、20%~40%复合钢渣粉、20%~40%混合材料、1%~2%复合激发剂、5%~10%脱硫灰渣、2%~3%芒硝和2%~4%生石灰。本发明不仅使得复合钢渣粉、脱硫灰渣和污泥等工业废料的使用率得以提高,从而能够有效降低生产成本;而且由于原来此类废料的堆积对环境的污染较重,进一步的降低了工业生产对环境的影响,保护了生态环境。

974

974

0

0

本发明公开了一种大功率用无异味耐热电缆料,由下列重量份的原料制成:SG3型PVC树脂50-60、白云石粉2-4、缩水甘油迷氧基丙基三甲氧基硅烷3-5、季戊四醇5-6、过氧化二异丙苯3-5、N,N′-二(β-萘基)对苯二胺4-5、硅灰石2-4、重钙3-4、硅酮2-4、乙烯-辛烯共聚物4-5、双叔丁基过氧化二异丙基苯2-3、二苯甲烷双马来酰亚胺3-5、聚异丁烯2-4、铬酸钡2-3、填充剂8-12;本发明的电缆料用料简单,成品无刺激性臭味,具有优良的耐热性能,且烟密度远低于普通电缆料,适合规模化使用。

1252

1252

0

0

一种防渗水加气砖,由下列重量份的原料制成:苯乙烯-丁二烯-苯乙烯嵌段共聚物0.4-0.6、微硅粉4-6、马来酸酐接枝改性聚烯烃0.8-1.3、聚烯烃0.2-0.4、石膏7-9、粉煤灰50-60、氧化镁2-3、加气铝粉6-7、水泥9-11、石英尾砂6-8、生石灰9-11、改性核桃壳8-10、粉末状硅酸钠1-2、桐油酸酐0.01-0.02、水适量;本发明加气砖通过使用微硅粉、氧化镁、粉末状硅酸钠,增加了加气砖的致密性和防水性,适用于潮湿环境,比普通加气砖使用寿命长一倍;通过使用改性核桃壳,增强了隔热效果,耐水性好,减轻了重量,增加了抗震性能,同时减水效果好。

841

841

0

0

本发明公开了一种多孔改性膨润土颗粒吸附剂的制备方法,通过氯化钠进行钠化膨润土后,使用硫酸活化膨润土后,之后将氯化铁使用酸进行浸泡后,然后与氢氧化钠和壳聚糖反应制成聚羟基铁‑壳聚糖,将活化后的膨润土与聚羟基铁‑壳聚糖进行反应进行插层,最后与石棉粉、秸秆粉混合制备成颗粒,既得多孔改性膨润土颗粒吸附剂。本发明制备的颗粒吸附剂成本低廉,选择性高,稳定性好,吸附寿命长,可再生。

1034

1034

0

0

本发明公开了一种大功率用易加工电缆料,由下列重量份的原料制成:石蜡3-4、纳米硫酸钡2-4、乙烯/乙酸乙烯酯共聚物6-8、双(二辛氧基焦磷酸酯基)乙撑钛酸酯3-5、可膨胀石墨2-4、活化氢氧化铝2-3、高强度聚乙烯树脂40-50、过氧化苯二甲酰4-5、抗静电剂SN?2-3、石灰石3-5、脂肪酸酰胺4-6、柳条纤维4-5、纳米膨润土2-3、防老剂DNP?1-2、填充剂8-12;本发明的电缆料具有良好的加工性能,无异味,添加的双(二辛氧基焦磷酸酯基)乙撑钛酸酯提高了电缆料的抗冲击强度以及流动性。

920

920

0

0

本发明涉及一种复合板,具体涉及一种具有抗冻性的轻型复合板,包括耙籽壳纤维基层以及固定在耙籽壳纤维基板两面的面料层。本发明相比现有技术具有以下优点:按照本发明中配方制备的板材,质量较轻,密度低于1.3g/cm³,低碳、环保,降低安装难度,强度高,不易变形,能够起到加固和抗冲击的作用,具有优良的防冻性能,长期使用不会出现冻裂、湿胀等问题,有效的延长了复合板材的使用寿命,其优越的综合性能适于大范围推广使用。

1008

1008

0

0

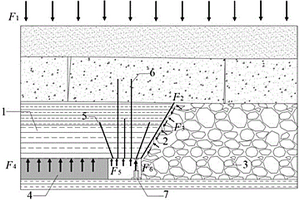

本发明提供了一种适用于粗尾砂防离析型充填专用胶凝材料,所述基材由以下重量份的成分制备而成:膨化玉米淀粉70‑90份、光敏基团10‑20份、六偏磷酸钠2‑6份、疏水稳定剂5‑10份;所述胶黏层由以下重量份的成分制备而成:环氧大豆油脂肪酸甲酯50‑70份、环氧大豆油15‑25份、引发剂6‑10份、固化剂2‑4份。本发明的基材通过膨化玉米淀粉与光敏基团组合制成,进而使基材不仅具有生物降解性能,而且还具有光降解性能,无论是位于地表还是掩埋与地下,胶带的基材均具有优良的降解性能,且压敏胶通过环氧大豆油脂肪酸甲酯与环氧大豆油组合制成,在基材降解后,压敏胶不污染环境,进而使胶带的整体环保性能好。

857

857

0

0

本发明公开了一种高压造型用粘土湿型砂及其制备方法,其由有以下重量份的原料组成:锆英砂50-70、铬铁矿砂30-40、膨润土8-12、陶土5-10、硫酸钙晶须3-6、木质素磺酸钙2-3、月桂醇聚氧乙烯醚1-2、聚氧化乙烯1.5-2.5、氧化铁红1-2、炉灰渣4-8、硅酸铝纤维3-5、复合粉2-4、水5-10。本发明型砂中添加了硅酸铝纤维和硫酸钙晶须,可以提高型砂的强度和韧性,减少起模时砂型的损坏,且该型砂还具有良好的防粘砂、抗夹砂的能力以及低发气量、透气性好等,可以有效避免铸件气孔、夹砂等缺陷,提高高压造型线的生产效率和铸件的质量。

1182

1182

0

0

本发明公开了一种铜尾渣改性剂及其制备方法和应用,铜尾渣改性剂由以下原料制备得到:水玻璃12~39%,硅酸钠24~31%,硝酸钙21~30%,氢氧化钠12~19%,羧甲基纤维素钠1~3%,羟丙基甲基纤维素3~5%,总量100%;所述百分比均为质量百分比。应用时,先将铜尾渣进行初步活化处理,即向铜尾渣中加入助磨剂三乙醇胺将其磨成粒径均匀的细粉得到活化铜尾渣,再将活化铜尾渣与铜尾渣改性剂混合均匀。使用了羧甲基纤维素钠和羟丙基甲基纤维素可以改善铜尾渣的憎水性和粘聚力,进而改善掺杂铜尾渣混合物的压实特性以及结构的稳定性。加入氢氧化钠可以碱性激发铜尾渣里的硅酸盐成分,提高铜尾矿的强度和耐久性等路用性能。

746

746

0

0

本发明属于金属冶炼技术领域,具体涉及一种从碲渣中回收碲的方法,将待处理的碲渣制备成浆体,向所述浆体中加入碱和除杂试剂,搅拌均匀后将所述浆体固液分离,得到的分离液与硫酸反应生成的沉淀即为二氧化碲。采用上述方案,将渣研磨、碲浸出和除杂三个工序合并为一个工序,缩短了工艺流程,同时由于在磨矿过程中产生的新鲜碲化物颗粒随即与碱液发生反应,避免了颗粒表面的污染,并且这种方法浸出效率高、药剂用量少,大大减低了生产成本、提高了生产效率,实现了碲渣中碲开路和高效回收。

1062

1062

0

0

本发明公开一种耐污彩色沥青的制备方法,包括以下操作步骤:(1)制备纳米粉体;(2)制备耐污添加剂;(3)将芳烃油加入至反应罐中,加热后,缓慢的向其中加入SBS树脂、聚苯醚树脂、增塑剂、间苯二酚二(2‑羟乙基)醚、耐污添加剂,混合均匀后,对反应罐中的混合物进行剪切处理,制得彩色沥青结合料;(4)将彩色沥青结合料、颜料、乳化剂混合均匀后,继续进行剪切处理,最后向其中加入矿粉,混合搅拌均匀后,145‑150℃静置老化处理4‑6小时后,制得成品。采用本发明提供的方法制得的耐污彩色沥青,灰层在其表面的粘附力较低,易于除去,可有效的降低清洁时的劳动强度。

988

988

0

0

本发明公开了一种三元铜粉催化剂的制备工艺,包括如下步骤:将铜精矿置于管式炉中焙烧;将制得的焙砂与浓硫酸混合均匀,并向悬浮液中缓慢加入铁粉,置换反应结束后过滤烘干得到铜粉;取氧化铜粉末与铜粉混合置于合成过滤装置中,过滤除去铁屑后,向过滤罐中通入氮气;将过滤后的混合粉末于加热装置中高温焙烧。本发明通过铜粉置换后进行磁性过滤处理,除去铁粉,除杂采用机械自动装置,人工只需要预设横向位移的和纵向转动的齿轮圈数,合成过滤装置即可自动实现将混合粉末投入相应的过滤罐中,同时,过滤过程中向罐内投入氮气,过滤结束后即可将过滤罐整体放入加热装置催化剂生成反应,所述反应方法减少了相应的人工操作,智能便捷。

1002

1002

0

0

本发明公开了一种低发气量铸造用型砂及其制备方法,其由以下重量份的原料组成:石英砂85-95、黄壤土10-15、锰矿渣5-10、石棉粉3-6、松焦油2-3、火山灰4-8、大豆蛋白粉2-3、海藻酸钠1.5-2.5、羧甲基纤维素1-2、脂肪酸甘油酯0.5-1.5、复合粉2-4、水3-6。本发明型砂不仅发气量低,而且透气性较好,可避免于铸件产生气孔、冷隔、夹砂、冲砂等缺陷,明显提高铸件的质量,降低铸件废品率。

1078

1078

0

0

一种抗菌隔热加气砖,由下列重量份的原料制成:强化微珠2-3、元明粉0.6-0.9、疏水性气相二氧化硅2-3、十二烷基磺酸钠0.1-0.2、矿渣棉10-14、废旧铸石粉末5-7、石膏7-9、粉煤灰40-50、加气铝粉4-5、水泥9-11、生石灰10-12、硫磺粉0.5-0.7、改性核桃壳8-10、水适量;本发明加气砖具有吸声、质轻、防火、隔热的优异性能,而且添加了疏水性气相二氧化硅,增加了加气砖的致密性,增加了强度和耐水性;通过添加硫磺粉,增加了抗菌耐腐蚀性;通过使用改性核桃壳,增强了隔热效果,耐水性好,减轻了重量,增加了抗震性能,同时减水效果好。

1132

1132

0

0

本发明涉及一种蒸压粉煤灰加气混凝土砌块的制造方法,属于建筑材料领域,以废粉煤灰加气块、粉煤灰、生石灰、脱硫石膏、废混凝土、废玻璃粉碎与水玻璃,经过造粒、烧结制得骨料C;再将有色金属矿渣粉、水泥、生石灰、骨料C、脱硫石膏、高效发泡剂、高效砂浆稠化粉、聚萘磺酸钠、聚乙烯醇、氢氧化铝和水制成混合料浆,浇筑入模成型,蒸压养护即得。本发明消耗大量固废,砌块粘结牢固,抗渗性好,收缩值低,克服砌墙起壳、开裂等质量弊病;加入强度大、质量轻的骨料C,改善了蒸压粉煤灰加气混凝土砌块的结构,极限荷载和抗压强度提高,保温隔热性能高;高效发泡剂形成的泡沫稳定,且发泡量大,发泡倍数高。

924

924

0

0

本发明公开了一种耐高温的碳纳米‑聚四氟乙烯阀门密封圈,由如下重量份的组分制备而成:聚四氟乙烯100份、碳纳米管5‑8份、苯酚8‑10份、对甲基苯甲酸8‑10份、二硫化钼1‑2份、白云石1‑2份、二苯醚5‑8份、钛酸丁酯1‑3份、60‑70%次氯酸钠20‑25份、EDTA 20‑25份、氨水40‑50份、无水乙醇80‑100份、玻璃粉末3‑5份、菱镁矿1‑2份、碳酸钙3‑4份、硅烷偶联剂kh550 1‑3份、氯化铵9‑10份、尿素30‑35份、水30‑35份。本发明公开的高耐磨碳纳米‑聚四氟乙烯阀门密封圈,耐高温、使用寿命长。

810

810

0

0

一种隔热抗压加气砖,由下列重量份的原料制成:硅灰8-12、木钠0.5-0.8、超细硫酸钡0.5-0.7、正硅酸乙酯0.2-0.5、γ-?氨丙基三乙氧基硅烷0.5-0.9、岩棉7-9、聚四氟乙烯微粉0.5-0.7、石膏10-12、粉煤灰50-60、加气铝粉8-9、水泥11-14、铜矿尾砂6-8、生石灰11-14、改性核桃壳8-10、水适量;本发明加气砖具有优异的抗压、抗折、抗渗、防腐、抗冲击及耐磨性能,特别是在氯盐污染侵蚀、硫酸盐侵蚀、高湿度等恶劣环境下,耐久性比普通加气砖增长一倍;而且通过添加岩棉,使得加气砖隔热性能好,节约能源;通过使用改性核桃壳,增强了隔热效果,耐水性好,减轻了重量,增加了抗震性能,同时减水效果好。

791

791

0

0

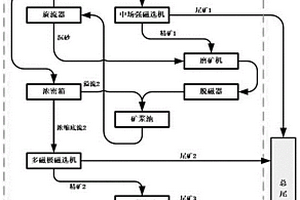

本发明通过转炉渣、熔炼渣磨矿及一级分级,粗选I,混合渣再分级粗选,五级串连精选四个步骤同时处理铜熔炼渣和转炉渣的磨浮工艺,旨在提供一种工艺流程简单、操作便利、铜回收率高、产品成本低、绿色环保的一种同时处理铜熔炼渣和转炉渣的磨浮工艺。

804

804

0

0

一种防火保温加气砖,由下列重量份的原料制成:聚合硫酸铁0.4-0.6、乙酰柠檬酸三丁酯0.2-0.3、玄武岩纤维6-9、石膏7-9、粉煤灰30-36、加气铝粉5-6、水泥9-11、铁矿尾砂4-5、生石灰10-12、改性核桃壳8-10、碱式碳酸镁15-20、磷酸三苯酯1-2、水适量;本发明加气砖通过添加玄武岩纤维、碱式碳酸镁,具有优异的电绝缘性、抗腐蚀、抗燃烧、耐高温、绝热和防火保温性能;通过使用改性核桃壳,增强了隔热效果,耐水性好,减轻了重量,增加了抗震性能,同时减水效果好。

997

997

0

0

本发明公开了一种黄壤土天然粘土型砂及其制备方法,其由以下重量份的原料组成:黄壤土70-90、凹凸棒土10-15、纳米碳化硅2-4、尾铁矿砂5-10、焦宝石4-6、蓝晶石3-5、六偏磷酸钠2-3、聚醋酸乙烯酯均聚胶粉1-2、二甲基硅油2-3、聚乙烯醇3-4、柠檬酸0.5-1、水5-9。本发明型砂具有优良的透气性、流动性、韧性、发气性、耐热性以及足够的强度,可避免于铸件产生气孔、粘砂、夹砂、冷隔等缺陷,明显提高铸件的表面质量和尺寸精度,且污染小,成本低,回用性好,具有良好的经济效益和社会效益。

764

764

0

0

本发明涉及一种氧化铁系颜料,具体涉及一种防腐抗菌的氧化铁红颜料,本发明颜料由以下重量份的原料制成:氧化铁红280-300、聚乙烯吡咯烷酮1-2、矿物油1-2、超细二氧化钛3-4、分散剂MF1-2、硼化铌6-8、丙环唑1-2、助剂4-5;本发明颜料利用矿物油、聚乙烯吡咯烷酮等原料改善了氧化铁红粉体的表面活性,添加的丙环唑具有防腐杀菌的功效,能够改善氧化铁红颜料在使用过程中的腐坏脱落现象,延长使用寿命,保护基质材料,本发明制备的氧化铁红颜料吸油量低,流动活性好,经久耐用、色泽均匀持久,产品应用价值高。

909

909

0

0

一种绝热吸声加气砖,由下列重量份的原料制成:铝矾土熟料3-5、硅酸钙6-7、膨胀珍珠岩粉3-5、石膏6-7、粉煤灰40-50、加气铝粉7-8、水泥9-11、生石灰11-13、废旧泡沫颗粒2-3、改性煤灰7-9、偏硅酸1-2、碳酸钙粉2-4、矿渣棉5-6、水适量;本发明加气砖通过使用矿渣棉、膨胀珍珠岩粉,增加了加气砖的绝热、吸音效果,同时提高了强度、耐磨性、耐火性、保温性和尺寸稳定性,节能环保,发展前景好;通过使用改性煤灰,增强了隔热效果,耐水性好,减少了环境污染,同时减水效果好。

776

776

0

0

一种高性能加气砌块复合材料的制备方法,属于建筑材料技术领域,涉及以粉煤灰、尾矿、炉渣、黄沙等为主要原料,水泥、电石渣、石灰为激发剂,铝粉膏、双氧水为制气剂,磷酸、水玻璃为稳泡剂,磷石膏、钛石膏为缓凝剂,木质素磺酸钙、羟基甲基纤维素为分散剂。其特征在于:将粉煤灰、尾矿、炉渣、黄沙等物料通过PLC系统研磨、配料、浇注、预养、切割、蒸压、砌块分离、包装等工艺,制备建筑用硅酸盐复合材料的技术。本发明生产的砌块具有化学性质稳定、物理性能优越等特点。其工艺简单,效率高,可消耗大量固体废弃物,无三废物质排放,既不污染环境,又减少其他废弃物对环境的污染,为此具有显著的经济效益和社会效益。

1223

1223

0

0

本发明公开了一种氧化铝纤维增强碳化硼陶瓷基复合材料及其制备方法,其特征在于,由下列重量份的原料制成:氮化钒15-25、碳化硼60-80、改性氧化铝纤维10-13、铬铁矿粉3-5、过氧化苯甲酸叔丁酯0.02-0.03、异戊二烯5-7、海藻酸钠2-3、N-羟甲基丙烯酰胺0.2-0.4、乙醇25-30、去离子水40-50;本发明添加的经过抗氧化处理的氧化铝纤维作为陶瓷的增强相具有增强陶瓷韧性、力学性能、耐磨性、硬度和耐高温的特性,添加的铬铁矿粉具有抗熔、耐高温、提高高温摩擦系数和改善热衰退性的特点,增强陶瓷的耐磨擦和耐高温性能的作用。

1113

1113

0

0

本发明公开了一种多元固废制备水泥的生产工艺及方法,所述多元固废制备水泥的生产工艺包括以下重量组份的原料:含水磷石膏45%‑65%、碱性添加剂0.5%‑0.8%、矿粉2%‑5%、高炉矿渣35%‑55%,本发明一种多元固废制备水泥的生产工艺及方法通过添加有碱性添加剂,可以通过碱性添加剂在含水凝石膏预处理步骤中与含水凝石膏预混合均匀,从而通过碱性添加剂中和磷石膏中少量的残留可溶性酸,在配合陈化步骤,二次对含水磷石膏中的可溶性酸进行中和处理,有效的减少含水凝石膏中有害杂质对水泥凝结时间和凝结强度造成的影响,显著的提高了水泥的质量。

850

850

0

0

本发明提供了一种蒸压多孔砖,包括以下质量分数计的组分:固化材料10‑20%、炉渣20‑30%、粉煤灰20‑30%以及砂石40‑50%;所述固化材料包括以下质量分数计的组分:矿粉20‑30%、熟料50‑60%、石灰10‑20%以及外加剂1‑8%;一种蒸压多孔砖的制备方法,包括以下步骤:S1固化材料制备;S2原料制备;S3混合料消化;S4粉碎;S5成型码垛;S6蒸压;S7检测;本发明的有益效果:通过使用粉煤灰降低成本,通过提高固化材料比例提高蒸压多孔砖的抗压强度,保证蒸压多孔砖满足性能要求;通过用矿渣代替水泥熟料、石灰,降低蒸压多孔砖的密度,提高蒸压多孔砖的抗压强度,利用矿渣的颗粒的表面不规整,提高蒸压多孔砖的成孔率。

中冶有色为您提供最新的安徽铜陵有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!