全部

1219

1219

0

0

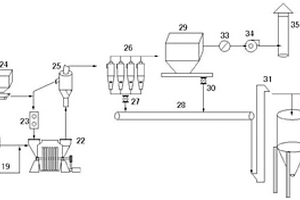

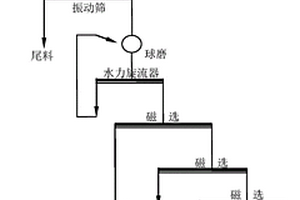

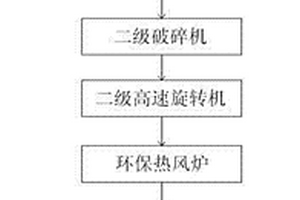

本发明公开了一种云母氧化铁加工工艺方法,采用二段闭路湿式磨矿作业,控制云母氧化铁容易产生过粉碎现象,提高灰色云母氧化铁的产率,降低过粉碎变红的现象,增大经济效益,同时在一段湿式磨矿后最适宜的粒级范围内脱除脉石和泥;二段磨矿采用了当今湿式超细磨设备,它的磨矿方式主要以摩擦力为主,能很好地使云母氧化铁片层解理,提高云母氧化铁片状结构的含量;旋流器组的应用,使分选设备能够大型化,有效地降低了分选设备的动力消耗。本发明降低了云母氧化铁的生产成本,改善工人的工作环境,降低生产过程中对周边环境的污染,提高现有资源的利用率。

938

938

0

0

本发明提供了添加粗捕收剂提高选铜浮选回收率的方法,涉及铜浮选技术领域。本发明添加粗捕收剂提高选铜浮选回收率的方法,预先将铜矿石粉碎至小粒径,与水混合后分散,再通过充入氮气的方式使一次粗捕收剂进行捕收,降低黄铜矿在研磨过程中的表面氧化程度,增强捕收剂在黄铜矿表面的捕收程度;然后通过通入混合气体的方式使二次粗捕收剂进行捕收,二次捕收过程加快了浮游速度和矿延长化时间,使回收率增加6%以上,减轻混合浮选的压力,综合回收率增加2%以上,增加了铜回收的经济效益。

1233

1233

0

0

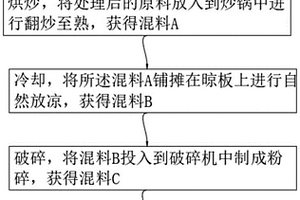

本发明公开了一种镁铝尖晶石-BN-Sialon复相耐火原料及其制备方法。以低品位镁硼酸盐硼矿或者其尾矿、低品位铝矾土或者其铝矾土尾矿和焦炭粉等为主要原料,通过组分设计,根据所需耐火材料要求,在合适的温度下进行碳热还原氮化反应,冷却后将产物破碎并磨细,进而得到MgAl2O4-BN-Sialon复相耐火原料粉体。本发明所制得的镁铝尖晶石-BN-Sialon的组成物相主要为β-Sialon、Mg-Sialon、BN、MgAl2O4(富镁或者富铝镁铝尖晶石)和少量的Al6O3N4、Fe3Si等,其所涉及的制备方法具有固体废弃物资源化利用程度高、成本低和耗能少的显著优势。

965

965

0

0

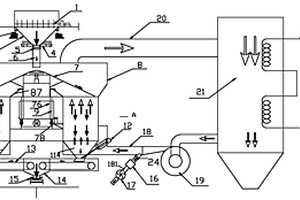

本发明提供了一种云母氧化铁的加工方法,包括以下步骤:(a)原料的破碎;(b)将步骤(a)中的物料用球磨机球磨,然后将螺旋分级机分级后的溢流送到旋流器一里进行第一次分选;(c)用旋流器二进行第二次分选;(d)用旋流器三中进行第三次分选并进一步细磨;(e)用旋流器四分选的溢流即是氧化铁红,旋流器四的沉砂即是氧化铁灰粗品,通过两次摇床精选氧化铁灰粗品;(f)分别对氧化铁灰和氧化铁红进行浓缩、脱水和烘干,得到氧化铁灰成品和氧化铁红成品。本发明所述云母氧化铁的加工方法,使制备出的云母氧化铁产品片状结构含量多,平均粒度更细,粒度范围较窄,并能够实现同时生产氧化铁红和氧化铁灰的目的,且易于实现工业化生产。

995

995

0

0

本发明公开了一种利用铝灰和生产高钒铁的废渣制备钒铝铁合金的方法,包括步骤:(1)原料预处理:将铝灰球磨至粒度50-80目;将生产高钒铁的废渣破碎并球磨至粒度50-80目,加入其重量6.5-7.5%碳酸钠和2.5-3.5%硫酸镁,混合,在800-1000℃的温度下焙烧5-7小时,得生产高钒铁的废渣熟料;还原剂采用烟煤,将烟煤球磨至粒度50-80目;(2)制球:按照铝灰30-45wt%:生产高钒铁的废渣25-45wt%:烟煤20-30wt%的重量比称取原料;加入其原料总重量的15-20wt%的纸浆废液混合制球,烘干;(3)制备钒铝铁合金。本发明利用铝灰和生产高钒铁的废渣复合废气物为主要原料,通过合理调整比例制备钒铝铁合金,降低了钒铝铁合金的生产成本,变废为宝,避免了环境污染。

1159

1159

0

0

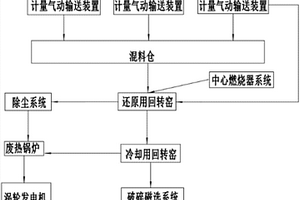

本发明公开了一种含铜硫酸热烧渣的综合利用方法,即将制酸工艺脱硫焙烧炉排出的温度在900~950℃的热烧渣送入回转窑中,并向窑中加入工业盐及焦炭粉或无烟煤粉,加入量分别是硫酸烧渣重量的0.5~1.2%、2~4%,保持窑内焙烧温度在780~820℃,焙烧时间在60~90分钟;对焙烧后经水淬的物料球磨并浮选回收含AU、AG的铜精砂;对浮选尾砂磁选获得高品位的铁精砂。本发明利用硫铁矿脱硫焙烧渣自身热焓进行氯化还原反应,调节和控制后段回转窑中的弱还原反应气氛较容易,物料与添加剂接触充分,处理效果好,回收率高,经济效益较好,处理的成本低,可用于大规模工业化处理。

881

881

0

0

本发明公开了一种利用铜渣和废钛制备钛硅铁合金的方法,包括步骤:(1)配料:按照铜渣30-40wt%:废钛30-50wt%:烟煤15-30wt%的重量比称取原料;(2)制球:将铜渣、废钛、烟煤分别球磨到小于3mm,混合,并加入其原料总重量的15-20wt%的纸浆废液作为结合剂,混合制球,烘干;(3)制备钛硅铁合金:将干燥后的球料送入矿热炉,在1800-2500℃温度下冶炼,每隔2小时,放出钛硅铁合金,吹氧10-15分钟,静置除渣后铸锭得到钛硅铁合金。本发明的利用铜渣和废钛制备钛硅铁合金的方法,利用铜渣和废钛复合废气物为主要原料,价格低廉但反应活性较高的烟煤为还原剂,通过合理调整比例制备钛硅铁合金,不仅克服了单独一种固体废弃物成分的局限性,而且降低了生产成本,变废为宝,避免了环境污染。

765

765

0

0

本发明公开了一种脱硫灰胶凝材料制备方法,该胶凝材料体系以粒化高炉矿渣粉、钢渣粉、脱硫灰、生石灰、激发剂为材料,直接通过球磨加工成矿用充填胶凝材料,其中脱硫灰使用量可以达到18%,按照年产50万矿用胶凝材料计算,每年可以使用至少脱硫灰9万吨,固化尾砂500万吨。本发明的脱硫灰胶凝材料制备方法可以消耗教大量的脱硫灰,且整个方法具有低能耗、绿色环保的特点,所制备的胶凝材料直接用于矿山填充。

1221

1221

0

0

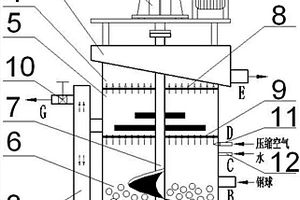

本发明提供了一种氧化铁红的生产装置,包括混料罐、反应器、转化剂稀释罐、换热器、第一干燥器、吸收罐、冷凝器、粉碎机、第一除尘器、煅烧窑、硫酸循环槽、球磨机、滤洗槽、第二干燥器、第三干燥器、滤洗液储槽、第二除尘器、SO3吸收槽、硫酸储槽、碱吸收槽和包装机,所述混料罐通过管道依次与所述反应器、所述第一干燥器、所述粉碎机、煅烧窑、球磨机、滤洗槽、第二干燥器和包装机相连。本发明所述的氧化铁红的生产装置,能够使制备出的氧化铁红颜色更加鲜艳,颗粒分布均匀;本发明“三废”控制与循环利用手段完善,对环境无明显影响;且用浓硫酸吸收锻烧尾气制得的硫酸可循环用于镜铁矿粉的物相转化,生产成本低,无副产品销售负担。

本发明公开一种Sialon-MgAl2O4-SiC复相耐磨陶瓷材料及其制备方法,以铝灰、菱镁矿和SiC为原料,天然石英粉为添加剂,以纸浆干粉、工业糊精或聚乙烯醇溶液为结合剂,具体制备步骤为:先将铝灰和菱镁矿球磨形成混合细粉,再将SiC颗粒和细粉加入到混合细粉中搅拌均匀,加入适量的结合剂压成坯体,将坯体经等静压处理并干燥后,在高温窑炉内于氮气气氛下保温进行烧结即可得到。本发明制备的Sialon-MgAl2O4-SiC复相耐磨陶瓷材料不仅能够解决SiC耐磨陶瓷材料烧结困难以及低成本化问题,而且可为铝灰的零排放资源化利用和菱镁矿的高效利用提供重要的技术途径。

1230

1230

0

0

本发明公开了一种利用铁尾矿‑二次铝灰渣‑酸浸锰渣制备免烧砖的工艺,将铁尾矿、骨料河砂、胶凝材料和预处理二次铝灰渣、生石灰预处理酸浸锰渣混合搅匀,加入拌和水预活化,再加入外加剂,预先搅拌,轮碾混合,终搅拌,陈化后注入成型模具,设置成型压力,采用阶段式加压,恒压压制成型,在高压灭菌锅中蒸养养护后,再自然养护制得免烧砖。采用生石灰对酸浸锰渣进行预处理,添加生石灰到酸浸锰渣中形成碱性环境,碱性条件下部分重金属离子沉淀下来,同时对铵根离子有很好的吸收作用,防止其分解对空气造成污染,而且对酸浸镜渣有很好的激发作用;激发锰渣的活化性能,添加凝胶性物质和骨料进行混合搅拌均匀后,釆用压制成型的方法制备免烧砖。

844

844

0

0

本发明公开了一种铜矿山土壤修复剂及其制备方法,由碱矿石、阳离子聚丙烯酰胺、泥炭、磷石膏、粉煤灰、透辉石、氯化铁等原料制成,本发明原材料来源广泛,修复工艺流程简单,可与一般农业耕种活动结合起来,不破坏土壤结构和种植功能、不带入重金属元素,无二次污染、修复效果持久,为铜矿废弃地向农业化复垦、恢复土地生产力创造了条件,适合于大面积推广应用。

960

960

0

0

本发明涉及一种硫化铜矿石的选别方法,尤其涉及一种含次生铜低品位铜硫矿石的回收方法,包括以下步骤:S1.磨矿;S2.混合浮选;S3.粗精矿脱泥;S4.浮选粗精矿分级再磨;S5.铜硫分离浮选;S6.硫矿物浮选。其中磨矿使用EDTA、水玻璃和硫化钠按5:2:1比例配置的组合调整剂;混合浮选包括三次浮选并以丁基黄药、Z‑200为捕收剂,F‑501作为起泡剂;铜硫分离浮选包含两次精选和两次扫选,精选分离得到铜精矿,精选和扫选的中矿产物返回分级再磨并回收。本发明采用了特定成分和比例的组合调整剂、起泡剂和捕收剂,并采用中矿产物返回再磨方式,提高了铜、硫精矿的品位和回收率,应用前景广阔。

1020

1020

0

0

本发明涉及新材料加工技术领域,公开了一种提高球墨铸铁在矿车轮上的应用性能的方法,通过对复合纳米微粒的研究,探索了球墨铸铁冶炼过程中对产品性能的影响,将制备得到的复合纳米微粒和孕育剂以及球化剂加入到浇包中,进一步将熔融的铁水浇入浇包内,制备得到高强度性能的球墨铸铁件,使得球墨铸铁性能得到综合提升,提高铸铁矿车轮的运行安全性和使用寿命;本发明能够显著提高球磨铸铁在矿车轮上的应用性能,解决球墨铸铁代替铸钢上存在的缺陷问题,提高了球墨铸铁的强度和韧性,化学和机械性能稳定,成型性能好,拓展了其应用场合,经济效益和安全效益较显著提高。

1112

1112

0

0

本发明公开了一种针对含硫尾砂的矿山充填胶凝材料,由以下重量份原料制成:水泥熟料18‑22、脱硫石膏13‑17、天然石膏4‑6、高炉矿渣粉48‑54、有色冶炼渣4‑6、粉煤灰2‑4、生石灰1‑3、煅烧明矾0.6‑0.8以及硫酸钠0.2‑0.4。本发明采用水泥熟料、脱硫石膏、天然石膏、高炉矿渣粉、有色冶炼渣、粉煤灰、生石灰等原料和作为激发剂的煅烧明矾以及硫酸钠混合球磨,形成高活性胶凝材料,本发明的胶凝材料有着较高的比表面积,进而使得晶粒细化,硬化体的强度高。

1061

1061

0

0

本实用新型公开了一种矿浆多级分级装置,包括有球磨机,球磨机的出料口与一倾斜向下的接料槽连通,所述接料槽的一侧依次设有一级水力旋流器、二级水力旋流器及三级水力旋流器,所述的一级水力旋流器、二级水力旋流器及三级水力旋流器依次连通,所述一级水力旋流器、二级水力旋流器及三级水力旋流器底端的沉沙嘴分别都与接料箱连通,所述一级水力旋流器、二级水力旋流器及三级水力旋流器的壳体内壁上分别设有耐磨层。?本实用新型结构改进简单,增设有多个水力旋流器对浆液进行多次分级操作,全程自动化,无需来回加工操作,工作效率高。

1236

1236

0

0

本发明提供了铜尾矿在道路用混凝土中的应用;混凝土包括水泥、水、标准砂、铜尾矿;其各原材料重量组分分别为:水泥315~405、水225、标准砂1350、铜尾矿45~135;铜尾矿制备方式如下:第一步、将铜尾矿放入到球磨机中进行研磨,使铜尾矿的粒径在1500~3000μm的范围内;第二步、经铜尾矿进行人工烘干或自然风干,至铜尾矿中的含水率小于4%;第三步、对铜尾矿采用选粉立磨处理10~15min,使铜尾矿的粒径在400~800μm的范围内,活性指数为65~75%,比表面积在300‑400m2/kg。

988

988

0

0

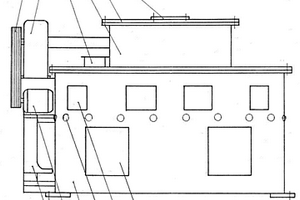

本发明涉及矿渣微粉生产技术领域,具体为一种环保型超细粒化高炉矿渣微粉的生产工艺,包括对矿渣研磨加工成微粉,对微粉进行烘干后球磨处理,对废气中的粉尘进行收集,最后得到矿渣微粉,本发明是通过在废气管道的内部设置一个滤气机构,在滤气机构的内部开设两个气体流通腔室,同时在两个腔室的内部均设置过滤芯,利用过滤芯对废气中的粉尘进行阻隔,进而有效地降低废气中的粉尘含量,避免废气在排出后对周围的空气环境造成危害,废气处理设备的环保性较强;同时在过滤芯被大量粉尘堵塞的时候,通过两个过滤芯的工作更换,可以实现不停机生产,进而实现矿渣微粉的连续生产,进一步地提高了矿渣微粉的生产效率。

1189

1189

0

0

本发明主要涉及矿车轮加工技术领域,公开了一种消除球墨铸铁矿车轮皮下气孔的处理方法,包括:真空处理、保温浇铸、铸后加热、淬火、回火、后处理;本发明提供的消除球墨铸铁矿车轮皮下气孔的处理方法,从球墨铸铁的原料完全加入混合熔融后进行处理,不向球磨铸铁中加入其它化学成分,不改变球墨铸铁的原料组分,只是对后期的浇铸后处理过程进行改善,制备得到的矿车轮表面强度高,耐磨和耐疲劳性强,能够避免矿车运行过程中因矿车轮造成的故障和事故,提高矿下作业的安全系数。

1244

1244

0

0

本发明将包括组分及质量百分含量为Cu 3.1‑6.2%,Fe 42.1‑50.9%,SiO2 18.5‑22.5%,Al2O3 0.60‑0.72%,CaO 0.08‑0.18%,MgO 0.1‑0.25%,Zn 2.5‑4.18%,S 0.1‑0.46%的铜转炉渣通过I级磨矿分级、磁粗选、磁粗精矿再磨、磁精选、粗选Ι、Ⅱ级分级再磨矿、粗选Ⅱ、二级精选和二级扫选九个步骤从铜转炉渣中综合回收铜矿物和铁矿物的方法,旨在提供一种工艺流程简单、操作便利、铜和铁回收率高的从铜转炉渣中综合回收铜矿物和铁矿物的方法。

1196

1196

0

0

本发明公开了高硫难选铜矿石分步回收铜矿物的方法,它包括以下步骤:(1)、原矿破碎、研磨;(2)、混合粗选;(3)、混合扫选1;(4)、混合扫选2;(5)、分离精选1;(6)、分离精选2;(7)、再磨中矿的研磨;(8)、再磨粗选;(9)、再磨扫选1;(10)、再磨扫选2;(11)、再磨精选1;(12)、再磨精选2。本发明的有益效果是高硫难选铜矿石采用混合浮选、中矿再磨再选、分步回收矿石中铜矿物的方法。解决了由于铜、硫嵌布粒度不均、铜矿物嵌布粒度细,而造成的铜精矿品位和回收率不高,硫精矿中铜损失率过高等问题。本发明对提高企业及社会经济效益均具有重要意义。

845

845

0

0

本发明提供一种高硫铜矿浮选矿浆PH值调整方法,具体步骤包括如下:S1:配置矿浆;S2:PH第一次调整以及一次磨矿;S3:PH第二次调整以及二次磨矿;S4:PH第三次调整以及混合矿浆;S5:粗选;S6:PH第四次调整以及精选;S7:扫选;在一次磨矿、二次磨矿、粗选、精选步骤前添加酸碱调节试剂石灰乳,前后四次添加石灰乳能够在保证铜浮选的PH环境的前提下,能够减小对于石灰的用量,通过该方法能够节约11%的石灰用量;并且通过在一次磨矿以及二次磨矿前分别添加石灰乳试剂,能够通过石灰乳试剂对矿浆起到助磨的作用,能够使得研磨后的原矿颗粒度更加符合要求。该发明解决了矿浆在调整PH数值的过程当中如何减少石灰用量的问题。

1164

1164

0

0

本发明涉及一种矿坑充填用环保型胶凝材料的制备方法,由粉煤灰、有色矿渣粉、赤泥、水泥、生石灰、石膏粉和火山石粉混合经过球磨成胚粉,胚粉经过煅烧、球磨后得到混合粉,所述混合粉与硅酸钠、发泡剂混合搅拌均匀既制成所述矿坑充填用环保型胶凝材料。本发明制得的胶凝材料消耗大量固废,节能环保;解决输送、离析、滤排水及填充体早期抗压强度不足的技术缺陷,具有含水量高,料浆不离析、不需脱水,可泵性好,料浆浓度可在30%~70%之间变化,充填后2h后抗压强度能达到3.3MPa,24h后抗压强度能达到5.9MPa,最终抗压强度能达到11.9MPa。

1186

1186

0

0

本发明涉及一种铜矿物的回收方法,尤其涉及一种从淋漓次生带铜矿石中分步回收铜矿物的方法。该方法包括S1.一段磨矿;S2.脱泥浮选;S3.半优先浮选;S41.优先精选;S42.混合浮选;S5.粗颗粒浮选;S6.三段磨矿;S7.分离浮选步骤。本发明在一段磨矿后,采用优先脱泥的工艺脱去矿泥,降低矿泥对后续浮选效果的影响;并根据矿石硬度特点,采取分步回收工艺,依次实现了对辉铜矿、细颗黄铜矿及粗颗粒黄铜矿的回收,避免了过磨和欠磨现象,提高了铜矿物的回收率,应用前景广阔。

1131

1131

0

0

本发明公开了一种高磁黄铁矿型铜硫矿石组合抑制剂及其选矿方法,包括铜快速浮选、铜强化浮选、铜中矿再磨精选、铜强化浮选尾矿回收磁黄铁矿和黄铁矿。通过组合抑制剂完全取代石灰并消除矿浆中次生Cu2+对黄铁矿、磁黄铁矿的活化,在pH值7.5~8.5的范围内实现对黄铁矿和磁黄铁矿的高效抑制,大大提高了铜硫分离指标、降低了药剂用量;铜快速浮选和铜中矿再磨,实现了能收早收、降低了中矿循环负荷和再磨矿量;弱碱矿浆选铜,提升了铜精矿中伴生贵金属回收率、减轻了后续黄铁矿浮选的调浆压力,弱磁选预先回收具有强磁性的磁黄铁矿,提高了矿石中硫精矿的综合利用率。综合选别指标优于常规高碱流程,适于推广应用。

1088

1088

0

0

本发明提供了一种低品位硫化型含金尾矿的选矿方法,包括以下步骤:(1)磨矿,磨矿与分级布置在一个系统,再用球磨机与单螺旋分级机共同组成一段闭路磨矿流程;(2)选别,对步骤(1)中所述的矿浆的选别流程设计为多级的粗选、精选与扫选的浮选流程;(3)脱水,采用自燃沉淀脱水方式,设置4个铜精矿沉淀池,轮流进行脱水;(4)尾矿渣处理。本发明所述的低品位硫化型含金尾矿的选矿方法,具有投资少、见效快、工艺先进、易于实施等优点,通过综合利用低品位含金尾矿,金的回收率为80%,硫的回收率为40%。

767

767

0

0

一种钛铁矿的选矿方法,包括步骤:(1)在钛铁矿原矿中加入260目的粉状料,该粉状料由颚式粉碎机粉碎后,经球磨机加工而成;(2)向粉状料中加入质量百分比为3%的浮硫剂进行硫浮选,得到钛铁矿粗矿矿浆和粗硫精矿,钛铁矿中硫的含量小于0.25%;(3)钛铁矿粗矿矿浆进入浓密机浓缩,得到底流矿浆;(4)底流矿浆进行除铁工序,得到粗铁精矿和除铁钛精矿;(5)除铁钛精矿进行强磁选、粗精矿再磨及螺旋选矿,得到次钛精矿;(6)向次钛精矿中加入硫酸1000g/t,进行一精一扫强磁选,TiO2含量在75%以上;(7)将步骤(6)得到的尾矿进行精选、扫选、二次精选,回收的钛铁矿加入步骤(5)。本发明在保证钛精矿质量的情况下,能够大大提高钛精矿的回收率。

782

782

0

0

本实用新型公开了一种用于选矿的粉矿仓与高位水池一体化装置,包括粉矿仓(1)、球磨机(3)和浮选机(4),所述粉矿仓(1)上设有高位水池(2),所述高位水池(2)的出口端与球磨机(3)的进口端及浮选机(4)的进口端之间管相通,使得球磨机(3)和浮选机(4)通过该管路与高位水池(2)并联。本实用新型采用在粉矿仓上设置高位水池的结构设计,实现了粉矿仓与高位水池一体化设计,减少制造成本,占地面积小。

1037

1037

0

0

本实用新型公开了可顺畅给矿的连选磨矿装置,它包括摆式给矿机(7)、球磨机(2)、螺旋分级机(4)和螺旋输送机(5),摆式给矿机下方设有开有第一进料口(9)和第二进料口(1)的螺旋输送机,摆式给矿机的下料口(6)与第二进料口正对,螺旋输送机的一侧通过螺旋输送机出料口与球磨机的进口端连通,球磨机的出口端(3)和螺旋分级机连通,螺旋分级机靠近球磨机的出口端的一侧开设有溢流口(8),所述螺旋分级机另一侧底部开设有排料口(10),所述排料口位于螺旋输送机的第一进料口正上方。本实用新型的有益效果是有效解决了由于球磨机的进口端堵塞而不能顺利给矿的技术难题,保证了球磨机正常工作及整个连选系统的稳定性。

中冶有色为您提供最新的安徽铜陵有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!