全部

750

750

0

0

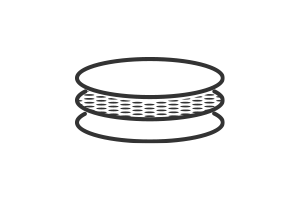

本发明公开了一种用于高强钛合金热模锻的保温润滑复合材料,依次包括润滑层、保温层、隔热层和反射层,所述润滑层与模具接触,反射层与锻件接触;所述润滑层为石墨层,在模锻时润滑模具;所述保温层为气凝胶毡,在模锻时为锻件保温;所述隔热层为陶瓷纤维纸,降低传导到保温层的热量;所述反射层为铝箔,反射锻件的热辐射。还包括一种复合材料制备方法。采用本发明的用于高强钛合金热模锻的保温润滑复合材料及制备方法,复合材料厚度薄、保温效果好,能够有效提高锻件质量。

863

863

0

0

本发明公开了一种聚醚酰亚胺树脂复合材料及其制备方法,本发明制备方法包括对玄武岩纤维的改性处理和复合;通过对含有磷酸钡的玄武岩纤维进行改性处理,最后在偶联剂的作用下与聚醚酰亚胺树脂进行偶联、复合,从而得到玄武岩纤维与聚醚酰亚胺树脂材料相容性更好的聚醚酰亚胺树脂复合材料,玄武岩纤维对聚醚酰亚胺树脂增强作用更好,使该复合材料性能更优异,有利于聚醚酰亚胺树脂复合材料在各个领域的推广应用。

1105

1105

0

0

本发明公开了一种聚碳酸酯增强复合材料及其制备方法,本发明复合材料包括以下重量份原材料制备而成:0.1‑15.0份的玄武岩纤维、85.0‑99.5份的聚碳酸酯、1‑3份的偶联剂、10‑25份的活化剂;所述的玄武岩纤维中含有磷酸钡;所述的活化剂为质量分数为3‑5%的无机酸;该复合材料性能优异,有利于聚碳酸酯复合材料在各个领域的推广应用。

本发明公开了一种具有半封闭或封闭内腔的非金属复合材料产品模具及工艺,首先制造本发明的模具,并依次经(1)开模设计;(2)将内模母模合模,浇筑内模;(3)将内模安装在模具的内模托板;(4)覆盖玻璃布;(5)外模合口,根据工艺要求置入非金属复合材料,并使非金属复合材料固化;(6)放置接料盒,加热装置加热至内模融化温度,使内模变成液态流出,并经连通孔流入接料盒中;(7)拆除外模后得到玻璃钢等非金属复合材料产品成品。使用本发明的模具和工艺所制得的玻璃钢、碳纤维材料、注塑产品等非金属复合材料产品无合模线,生产出来的产品拥有完整的连续纤维,使得它在防漏、耐压、抗冲击力方面有很大的提升。

872

872

0

0

本发明公开了一种聚甲基丙烯酸甲酯增强复合材料及其制备方法,本发明制备方法包括对玄武岩纤维的改性处理和复合;通过对含有磷酸钡的玄武岩纤维进行改性处理,最后在偶联剂的作用下与聚甲基丙烯酸甲酯进行偶联、复合,从而得到玄武岩纤维与聚甲基丙烯酸甲酯材料相容性更好的聚甲基丙烯酸甲酯复合材料,玄武岩纤维对聚甲基丙烯酸甲酯增强作用更好,使该复合材料性能更优异,有利于聚甲基丙烯酸甲酯复合材料在各个领域的推广应用。

912

912

0

0

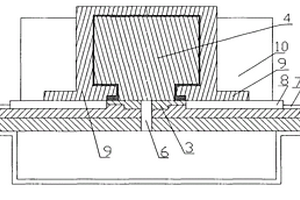

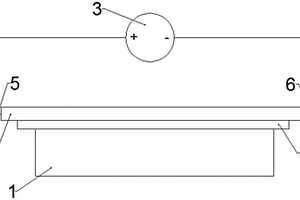

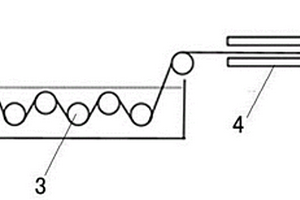

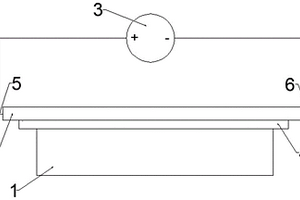

本实用新型涉及复合材料固化领域,具体而言,提供了一种玻璃纤维增强树脂基复合材料的固化系统。一种纤维增强树脂基复合材料的固化系统,包括:待固化的纤维增强树脂基复合材料层;石墨烯类材料层,所述石墨烯类材料层设置于所述复合材料层的至少一侧,且所述石墨烯类材料层与电源相连。上述固化系统中,石墨烯类材料层的热量直接传递到待固化的复合材料层处,避免了传统烘箱需要将空气加热然后固化所造成的时间和能量的浪费,因而固化效率较高;此外,该固化系统结构简单,造价较低,适合大规模应用。

679

679

0

0

本发明涉及复合材料模具制造技术领域,具体涉及一种低成本制造复合材料模具工艺方法,选取环氧代木材料制造母模,并在三维软件中建立母模的模型,在母模的模型上建立复合材料堆栈模型,将复合材料模具堆栈模型中的纤维材料铺层在三维软件中展开,依照展开后的模型制备纤维材料层,在母模上刮涂树脂胶液和铺设纤维材料层,然后在加温、加压设备中对模具坯料进行预固化,预固化后脱去母模,将模具坯料放入加热设备中进行后固化,本方法在加温、加压设备中只对复合材料模具进行了预固化,将后固化工序放在单纯的加温设备中进行,降低了设备的使用成本,母模不需要随模具进入加温设备中进行高温固化,从而在母模的选材上降低了模具的制造成本。

763

763

0

0

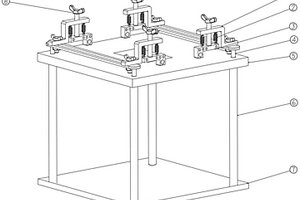

本实用新型涉及一种夹具,具体涉及一种用于雷击试验的复合材料层压板夹具,主要用于在进行飞机复合材料壁板雷击烧蚀损伤的试验研究的过程中夹持复合材料层压板。该装置由底座、支撑杆、固定座、滑动导轨、压板臂、压块、弹簧以及调整螺栓共同组成,本实用新型具有结构简单,夹紧可靠,装置体积小,重量较轻,维护方便的特点,并且便于复合材料层压板的拆装,能够有效的防止激励电流将复合材料试件击飞。

960

960

0

0

本发明公开了用电化学制备复合材料的方法,所述方法包括如下步骤:S1:以氧化石墨烯、可溶性三价铁盐和二价铁磁性金属盐为原料,用一步原位法制备得到铁磁/石墨烯纳米复合材料;其中:所述二价铁磁性金属盐为Zn盐、Co盐、Ni盐、Mn盐或Cu盐;S2:纤维表面去油处理,编织纤维预制体,电化学浸入制备金属基复合材料,若是金属材料采用有机溶剂法或加热法进行处理;S3:将铁磁/石墨烯纳米复合材料修饰到电极表面,利用电化学沉积法将贵金属沉积到复合材料表面,得到基于磁性纳米复合材料基的电化学传感器。

837

837

0

0

本发明公开了一种TPO复合材料,特别是一种TPO复合材料及其制造方法,属于复合材料技术领域。本发明的一种TPO复合材料,包括基层和热复合于基层上的表层,所述基层采用PP发泡材料制成,所述表层包含下列按重量份计的原料组成:TPO材料100份、阻燃材料3‑6份、辅助材料1.5‑4.5份。采用本发明的一种TPO复合材料及其制造方法,表层易于与基层粘接、成型时间短、成品率高,采用本发明制备的TPO复合材料,具有质轻、弹性好、硬挺度好、后加工工艺性能好的优点。主要应用于中高档轿车的车门板、仪表台的内装饰,当然也可以应用于其他领域。

1057

1057

0

0

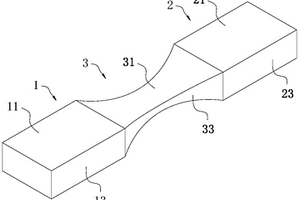

本实用新型涉及复合材料技术领域,提供了一种复合材料疲劳试样,包括长条形的试样本体,试样本体包括依次连接的第一夹持部、测量部和第二夹持部;第一夹持部和第二夹持部均为长方体结构;测量部沿垂直于试样本体长度方向的截面形状为长方形或正方形;测量部具有第三上侧面、第三下侧面、第三前侧面和第三后侧面;第三上侧面、第三下侧面、第三前侧面和第三后侧面均为内凹弧形面。本实用新型的复合材料疲劳试样,结构简单,加工方便。采用本实用新型的试样进行疲劳试验时,试样能在测量部进行疲劳破坏,保证了疲劳数据与实际复合材料性能的一致性,提高了复合材料疲劳寿命评价结果的准确性。

804

804

0

0

本发明公开了一种陶瓷玻璃介电复合材料,所述介电复合材料由BaTiO3‑SiO2烧结而成,所述BaTiO3‑SiO2中SiO2的含量为2.5‑5wt.%,所述BaTiO3‑SiO2为具有SiO2壳层的BaTiO3纳米颗粒;一种陶瓷玻璃介电复合材料的制备工艺,包括以下步骤:步骤a:使用BaTiO3纳米颗粒作为核心,采用stober工艺法制备BaTiO3‑SiO2;步骤b:使用pva溶液作为粘结剂,将BaTiO3‑SiO2压制成胚体;步骤c:将胚体加热至550‑650℃,并保温50‑70min;步骤d:将胚体继续加热至1200‑1260℃,保温4‑6h;步骤e:将胚体降温至650‑750℃,并保温1.5‑2.5h;步骤f:将胚体冷却,得到介电复合材料。采用本发明的一种陶瓷玻璃介电复合材料及制备工艺,具有高介电常数和低介电损耗,能够提高抗击穿能力。

879

879

0

0

本发明石墨烯改性纤维增强树脂基复合材料,采用石墨烯纤维表面处理剂对增强纤维进行表面处理,将表面处理后的增强纤维与热固性树脂和热塑性树脂复合制备纤维增强树脂基复合材料;其中,石墨烯的纤维表面处理剂采用硅烷偶联剂与石墨烯混合制备;石墨烯包括单层石墨烯、多层石墨烯和氧化石墨烯中的一种或多种组合;硅烷偶联剂为甲基乙烯基类硅烷偶联剂和氨基类硅烷偶联剂中的一种或多种组合。本发明石墨烯改性纤维增强树脂基复合材料及其制作方法的有益技术效果有效提高了纤维增强树脂基复合材料界面剪切强度,提高了纤维增强树脂基复合材料的机械性能和使用寿命,对纤维增强树脂基复合材料的研究、应用和推广有着重要的意义。

1163

1163

0

0

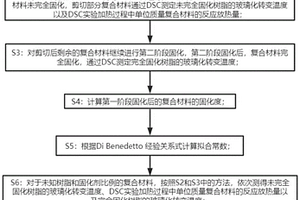

本发明涉及复合材料检测技术领域,旨在解决现有技术中的检测方法无法判断复合材料中树脂/固化剂的具体配比的问题,提供一种检测复合材料中树脂和固化剂比例及固化度的方法,其首先对已知树脂/固化剂比例的复合材料进行检测,然后计算得到Di Benedetto经验关系式中的拟合常数λ,对未知树脂/固化剂比例的复合材料进行检测,然后计算得到固化后未知比例的复合材料的固化度α以及树脂与固化剂的比例;采用本发明的方法可以反推复合材料质量不达标的原因是否是由于树脂/固化剂比例的问题;可优化比例提升复合材料的玻璃化转变温度;可根据测定的材料玻璃化转变温度判别是否使用了厂家规定的树脂/固化剂使用比例,起到验证的作用。

812

812

0

0

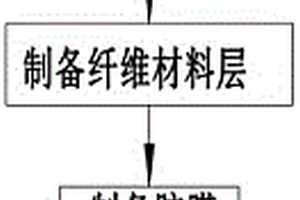

本发明涉及复合材料模具成型工艺技术领域,具体涉及一种基于RFI工艺的复合材料模具成型方法,其步骤如下,制备母模‑建立模具堆栈模型‑制备纤维材料层‑制备胶膜‑成型模具‑脱模,首先选取耐高温的材料作用制造母模,并通过母模的模型建立复合材料模具堆栈模型,将复合材料模具堆栈模型中的纤维材料铺层在三维软件中展开,依照展开后的模型制备纤维材料层,将树脂胶液预先凝固在胶膜板上,便于胶膜在上纤维材料层上铺放,避免刮涂纤维材料层而造成纤维方向紊乱,然后在母模上依次铺设胶膜和纤维材料层,最后在特定的设备中对铺放完成的母模进行加温、加压,最终得到高强度的复合材料模具。

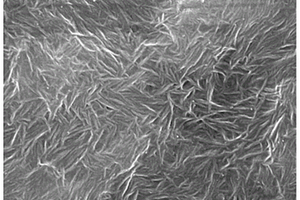

本发明涉及复合材料领域,具体为一种制备高体积分数(40‑80%)铝基复合材料的粉末冶金工艺,该工艺适用于Si颗粒增强铝基复合材料,对混合后的粉末在高温(500‑800 oC)高压(≥100 MPa)下进行热压烧结,可获得致密的力学性能良好的高体积分数(40‑80%)Si颗粒增强铝基复合材料,可以获得均匀致密的微观组织,在复合材料中没有明显的颗粒偏聚区域和孔洞存在,颗粒增强体的体积分数可高达80%,解决现有技术中粉末冶金方法制备的高体积分数颗粒增强铝基复合材料很难满足实际需求等问题,适用于高体积分数Si颗粒增强铝基复合材料的低成本、高效率的制备。

1114

1114

0

0

本发明涉及复合材料固化领域,具体而言,提供了一种玻璃纤维增强树脂基复合材料的固化方法及固化系统。一种纤维增强树脂基复合材料的固化方法,包括:将待固化的纤维增强树脂基复合材料设置于石墨烯类材料的至少一侧,然后对石墨烯类材料进行电加热。上述固化方法中对石墨烯类材料进行电加热后,石墨烯类材料开始发热,热量传递到石墨烯类材料至少一侧的待固化的纤维增强树脂基复合材料,复合材料利用该热量实现固化。该方法能够有效提高纤维增强树脂基复合材料的固化效率,无需使用烘箱等大型设备对其进行固化,经济成本较低,并且石墨烯类材料的化学性能稳定,可反复循环使用,进一步降低固化成本,对环境更加友好。

本发明公开了高强、质轻的石墨烯/二氧化硅纤维复合材料的制备方法,属于新材料技术领域,包括如下步骤:硅酸四乙酯与3‑氨基丙基三乙氧基硅烷混合,并调节pH值,反应得溶液1,将溶液1加入到氧化石墨烯的乙醇和水混合溶液中,反应得氧化石墨烯/SiO2复合颗粒;取氧化石墨烯/SiO2复合材料放入石英器皿中,后置于充满惰性气体保护的马弗炉中,获得石墨烯/SiO2纤维的复合材料;将高分子材料加入到挤出机中,在挤出机的后端,加入石墨烯/SiO2纤维的复合物料,获得成品。因石墨烯与SiO2纤维的共价键合以及协同增强,获得的材料具有高强、轻质、耐磨且耐候等的特性,可以应用于汽车及线缆领域中。

841

841

0

0

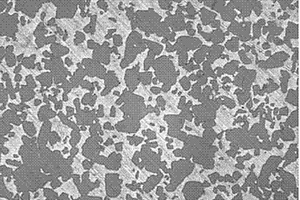

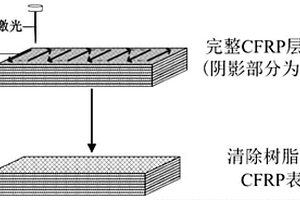

本发明涉及复合材料加工处理领域,具体而言,提供了一种碳纤维复合材料红外激光表面处理工艺。所述表面处理工艺,采用能量密度为0.9‑1.5J/cm2的红外激光对碳纤维复合材料进行表面处理。该表面处理工艺利用激光的高能量脉冲使复合材料表面污物或树脂发生瞬间蒸发、剥离或裂解等复杂的物理化学反应,达到高效清洁复合材料表面的目的。通过采用特定能量密度的激光对碳纤维复合材料进行表面处理,能够将复合材料表面的树脂或污物完全清除,表面无残留的树脂或污物,且能够保证碳纤维不被损伤,因而能够保证复合材料的力学性能。

1094

1094

0

0

本发明公开了一种制备复合材料的方法,所述方法包括如下步骤:S1:以氧化石墨烯、可溶性三价铁盐和二价铁磁性金属盐为原料,用一步原位法制备得到铁磁/石墨烯纳米复合材料;其中:所述二价铁磁性金属盐为Zn盐、Co盐、Ni盐、Mn盐或Cu盐;S2:纤维表面去油处理,编织纤维预制体,电化学浸入制备金属基复合材料,若是金属材料采用有机溶剂法或加热法进行处理;S3:将铁磁/石墨烯纳米复合材料修饰到电极表面,利用电化学沉积法将贵金属沉积到复合材料表面,得到基于磁性纳米复合材料基的电化学传感器。

650

650

0

0

本发明公开了一种新型mxenes聚合物介电复合材料,所述介电复合材料由作为填料的Ti3C2Tx与作为基质的P(VDF‑TrFE)组成,所述Ti3C2Tx占介电复合材料的8‑12wt.%;一种新型mxenes聚合物介电复合材料的制备工艺,采用Ti3C2Tx与P(VDF‑TrFE)混合后浇筑成膜,并将两薄膜采用PC热压制成新型mxenes聚合物介电复合材料。采用本发明的一种新型mxenes聚合物介电复合材料及制备工艺,具有高介电常数和低介电损耗的特性。

1010

1010

0

0

本发明公开了一种水泥基复合材料的制造方法,目的是使得水泥基复合材料的制作工艺变得更为简单,同时防止水泥基复合材料渗漏等不良现象,本发明涉及混凝土建筑制造领域,该水泥基复合材料的制造方法包括含有无机长纤维的无捻长纤维编织成网状纤维布、短纤维和网状纤维布热压成无纺布、水泥复合材料的预制、水泥基复合材料的制造,本发明的水泥基复合材料成本低,综合性能优越,使用方便,节约成本,广泛用于护坡、护沟、护渠、护堰等难于施工的地方。

689

689

0

0

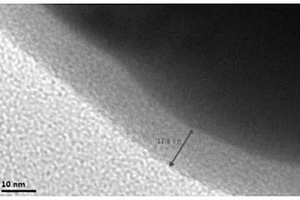

本发明公开了一种加工性能优异的铜铝复合材料,为将去皮后的铜、铝坯料进行挤压复合,得到基础复合材料,将基础复合材料在500~600℃下保温5~10min,其后以5~10℃/min的速率降温至400~500℃,保温15~20min,其后以20~30℃/min的速率降温至200~400℃,保温30~60min,其后以5~10℃/min的速率降至常温,即得到所述加工性能优异的铜铝复合材料,其复合界面平均厚度为15~30μm,界面最大厚度与最小厚度差为3~20μm,界面主要化合物为CuAl2、Cu3Al4、Cu3Al2、Cu5Al7、Cu9Al4。本发明的铜铝复合材料其复合层结合强度大,复合层与坯料的界面边缘模糊,复合层较多地渗入坯料中;所述铜铝复合材料延展性好,伸长率高,易于裁剪、钻孔、弯折,加工过程中不易出现波纹、开裂和变形。

1033

1033

0

0

本发明公开了一种具有香味的聚丙烯材料及其制备方法,具有香味的聚丙烯材料是由以下重量份数的组分制备而成:聚丙烯70‑80份,改性膨胀蛭石10‑15份,聚丙烯接枝马来酸酐2.0‑3.0份,芳香母粒3‑10份,硅烷偶联剂0.1‑0.3份,聚乙酰胺0.1‑0.2份,抗氧剂0.2‑1份,润滑剂0.5‑1份。本发明改变了传统芳香材料无法长时间持续,简化了自芳香性材料发泡开孔的工艺流程以及香精本身含有毒素的弱点,并且对材料性能有较少的影响。本发明制得的聚丙烯材料具有环保、持续散发的自芳香性等特点,标准环境下芳香剂半年失重率不大于5%;可以广泛适用于家电功能材料,汽车装饰材料以及儿童玩具等场所。 1

753

753

0

0

本发明公布了一种钽酸锂薄膜离子束增强沉积制备工艺方法,涉及功能材料薄膜的制备技术。该工艺方法选用以高纯度醋酸锂与五氧化二钽经过压制烧结而成溅射靶,用高纯Ar气产生的氩离子束对靶材进行轰击,在Pt/Ti/SiO2/Si(100)基底上溅射沉积均匀、致密、与衬底粘附良好、与CMOS工艺兼容、低介电损耗、低漏电、高剩余极化强度的钽酸锂薄膜。所制备的钽酸锂薄膜,结晶择优取向为、;剩余极化强度在10-20μC/cm2之间;在测试电场400kV/cm作用下漏电流为4.76×10-8A/cm2;介电损耗为0.045。

986

986

0

0

本发明公开了一种一体化生物复合乳液及其制备方法,主要组分包括:水解度控制单体、AM、高抗盐单体、微电荷单体、改性小分子生物单体、复合乳化剂、刺激响应功能材料、轻质白油、水。主要控制条件为:水解度40~50%,油水比1.2:1~1.3:1,HLB值5~6,反应单体浓度30~35%,搅拌速率400~500r/min,反应温度20~35℃,聚合‑后燃烧时间4~5h。本发明通过大量的实验摸索,对聚合过程和聚合条件进行精准控制,形成了成熟的工业化生产工艺技术路线,制备的一体化生物复合乳液均匀,性能稳定,分子量可达1100万,具有稳定性好,溶解速度快,溶胀性能好,耐温耐剪切、耐盐性能优良等特点。

本发明公开了一种PTC石墨烯发热油墨及其制备方法,各组分及各组分的质量百分比为:粘结剂50—70%,溶剂9—21%,助剂1—3%,导电填料10—20%,PTC功能材料5—20%。其制备方法为:(1)先将粘接剂、溶剂、助剂在搅拌分散20—30min,再将PTC功能材料加入到搅拌设备中搅拌8—12min,最后加入导料填料搅拌均匀,得到粗浆;(2)将粗浆经过4—6次三辊研磨,即得到PTC石墨烯发热油墨。本发明还公开了一种发热膜,包括有机高分子基材膜、PTC石墨烯发热油墨、导电银浆、导电铜箔和有机高分子带胶膜。本发明增加了石墨烯发热膜的PTC功能,消除了现有石墨烯发热膜的安全隐患问题,提高了实用性。

725

725

0

0

本实用新型涉及材料处理过程中用设备设施,特别涉及一种多功能材料处理装置,包括装置本体、搅拌装置和用于使液体循环流动的液体输送装置,所述装置本体上设置有装置盖板,所述搅拌装置与装置盖板可拆卸的连接,所述装置本体内设置有用于容纳待处理原料的容纳腔,所述液体输送装置上可拆卸的连接有排液管道和回液管道,所述排液管道和回液管道分别与容纳腔连通,所述装置本体和装置盖板相互配合,使所述容纳腔封闭,使原材料在一套装置内即可完成水洗和均化处理,且不会受外界环境的污染,不需要多次转运被处理的原材料,减少材料处理过程中人力物力的耗费。

1071

1071

0

0

本发明公开了一种硬质合金轴套精密毛坯制备方法,属于硬质合金制造技术领域,解决了轴套在制备毛坯时存在精度不足,使用过程中容易产生疲劳破裂的问题,包括如下步骤:A、准备原料WC粉、Co粉和Ni粉,将WC粉湿磨20‑28小时后,加入Co粉和Ni粉湿磨,Co粉和Ni粉湿磨时间为20‑28小时,在混合湿磨过程中加入表面分散剂,其量为混合料重量的0.1%—1.5%;B、干燥制粒:通过喷雾干燥工艺干燥后过筛,制成粒化混合料;C、压制成型:制成的混合料在压力机上加压制得具有一定形状和尺寸的压坯;D、烧结:90Pa真空状态下烧结,烧结温度为1380‑1440℃,烧结时间为6‑7h。本发明用于硬质合金轴套的精密加工,使轴套后工序可免于电加工,避免轴套因烧蚀缺陷产生疲劳破裂。

中冶有色为您提供最新的四川德阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日