全部

1062

1062

0

0

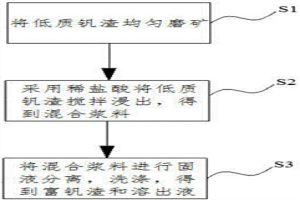

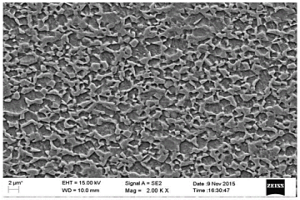

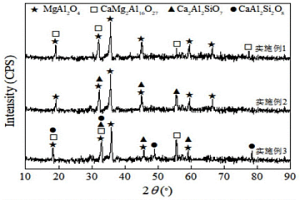

本发明公开一种低质钒渣提质的方法,涉及湿法冶金技术领域。其包括以下步骤:S1、磨矿:将低质钒渣均匀磨矿至可通过100‑200目筛;S2、酸浸富集:采用稀盐酸将步骤S1得到的低质钒渣搅拌浸出,得到混合浆料;S3、固液分离:将步骤S2得到的混合浆料进行固液分离,洗涤,得到富钒渣和溶出液;其中,所述步骤S1中的低质钒渣为低钒高钙高硅高磷钒渣。本发明方法操作简单,能够广泛应用于工业中,在短时间内将低质钒渣中的钒富集,便于后续钒渣提钒工艺时钒的分离与提取,同时迅速降低低质钒渣中的硅、钙、磷、猛等杂质的含量,减少后续低质钒渣焙烧提钒时浸出率低,物料烧结、窑体结圈的现象,有效节省后续浸出液中除杂净化工序,降低生产成本。

839

839

0

0

本发明属于钢铁冶金工业中的大方坯连铸生产领域,具体涉及一种大方坯凸形辊连铸重压下偏析行为预测方法,先准确描述大方坯连铸过程坯壳形貌,然后准确描述大方坯连铸过程坯壳表面速度,最后进行多相凝固模型耦合计算。本发明是高速度、高效率、高精度的实现连铸凝固末端凸形辊重压下实施过程中不同浇铸、压下工艺条件下的大方坯内部宏观偏析行为定量计算,阐明凸形辊重压下过程中压下变形对大方坯凝固偏析的改善机理,为实现高均质度铸坯的稳定生产提供可靠的理论支撑。

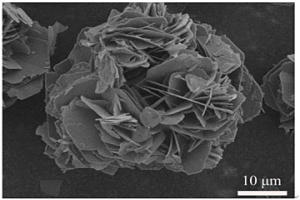

本发明公开了一种直接电解还原生产钒钛合金的氧化物前驱体的制备方法,涉及有色金属冶金领域,其包括以下步骤:将花球状多钒酸铵和纳米二氧化钛粉体混合得到混合物料,对混合物料进行加热,之后进行煤气还原制得钒、钛混合氧化物。同时,本发明还公开了一种花球状多钒酸铵的制备方法,其包括以下步骤:对钒溶液依次进行一级加热、一次加酸和二级加热,之后加入铵盐得到反应液,通过在反应液中二次加酸进行结晶沉淀,经过滤、干燥得到花球状多钒酸铵。花球状结构的多钒酸铵具有比表面积大,粒度分布窄,粒径均匀,纯度高的特点;同时,采用花球状多钒酸铵制备的氧化物前驱体组分均匀、负载较好,大大有利于后续电解制备高品质的钒钛合金。

932

932

0

0

本发明属于稀土湿法冶金领域和离子液体萃取领域,具体涉及一种采用N‑辛基吡啶四氟硼酸盐萃取稀土元素的方法。本发明以含轻稀土元素的水溶液为原料液,将酸性原料液与N‑辛基吡啶四氟硼酸盐混合进行液—液萃取,萃取完成后得到的混合溶液经离心分离得到负载稀土的有机相和萃余液。采用反萃剂对负载稀土的有机相进行反萃,反萃完成后的混合溶液经离心分离得到纯净的稀土溶液和可回收的离子液体。本发明萃取效率高,萃取平衡时间短,无乳化现象,操作简单,且N‑辛基吡啶四氟硼酸盐具有疏水性,与水溶液不互溶,可减少因水相夹带或溶解产生的有机相的损失。

775

775

0

0

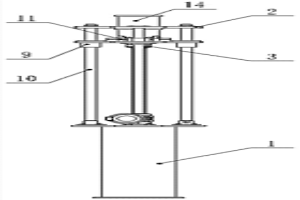

本发明属于真空冶金设备领域,尤其涉及一种可变夹持范围带触底保护气动加料机构,它包括筒体(1)、传动机构(2)及气动夹持机构(3);气动夹持机构(3)的下部工作端垂直伸入筒体(1)内;气动夹持机构(3)的上部与传动机构(2)固定相接;气动夹持机构(3)包括外套管(12)、气缸(14)、拉杆(15)、锥形块(16)及夹件;气缸(14)固定设于传动机构(2)的顶端;气缸(14)通过拉杆(15)与锥形块(16)固定相接;夹件套装于锥形块(16)之上;外套管(12)固定套于拉杆(15)的外部。本发明加工制造与维护成本低,安装方便,可在真空环境下实现棒料添加且夹持力及夹持范围均可变。

1181

1181

0

0

一种以含硼生铁为加硼剂制备含硼微合金钢的方法,属于冶金技术领域,按以下步骤进行:(1)按设定成分准备工业纯铁、含硼生铁、钛铁合金、金属锰、铁碳合金、硅铁合金和纯铝作为原料;(2)将准备的原料中的工业纯铁和铁碳合金加入到感应炉中,将待物料熔化后依次加入硅铁合金、纯铝、钛铁合金、金属锰和含硼生铁,在真空条件下熔化,通入氩气进行精炼;(3)精炼结束后浇铸成铸锭,然后加热至1200±10℃保温0.5~2h;(4)将保温后的铸锭进行两阶段轧制;终轧完成后获得轧钢;(5)将轧钢以40~50℃/s的速度连续冷却至530~560℃,然后空冷至室温,制成含硼微合金钢。本发明的方法综合成本低,易于实现工业化,制备的产品性能优良,具有良好的应用前景。

957

957

0

0

一种纳米级棒状铜析出相强韧化海洋用钢板,属冶金材料技术领域。钢板成分包括C、Cu、Mn、Al、Si、Mo、Ti、余量为Fe和不可避免杂质;制备方法:1)铸锭;2)热轧:将铸锭热处理,4~10道次热轧,快速降温后保温一端时间,再水冷至常温,得热轧钢板;3)温轧:将热轧钢板,进行6~10道次温轧,每道次温轧前,进行退火处理;步骤4,热处理:将温轧钢板,快速升温至800~850℃保温,再快速降温至380~420℃保温,得产品。本发明钢板,抗拉强度1700~1850MPa,屈服强度650~730MPa,拉伸率32~38%;本发明制备出具有纳米尺度棒状Cu析出物、亚微米奥氏体板条结构和细小铁素体晶粒的钢材料,具有非常高的强度和塑性,提高了钢的耐蚀能力。

733

733

0

0

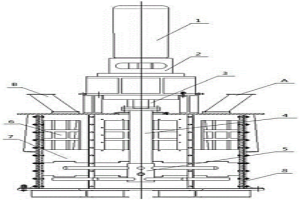

一种自筛分棒条搅拌型磨机,包括电机、行星减速机、鼓齿联轴器、主轴、搅拌棒、溢流筛网、陶瓷衬板、筒体,电机通过法兰与行星减速机连接,行星减速机与主轴之间采用鼓齿联轴器连接,主轴上固定有搅拌棒,搅拌棒上设置耐磨橡胶,筒体内部安装陶瓷衬板,在筒体内上部安装溢流筛网;随着带有搅拌棒的主轴的旋转,在离心力,浮力综合作用下,内部物料和研磨介质呈上下往复运动,物料和研磨介质沿着搅拌棒形成不同的线速度差,不同速度的物料和研磨介质互相摩擦、碰撞、剪切,形成具有剥落效果的粉磨过程。该发明物料研磨效率高,整机结构简单,能耗低,噪声小,安装周期短,土建成本低,安装维护方便,应用于矿山、冶金、化工技术领域中。

905

905

0

0

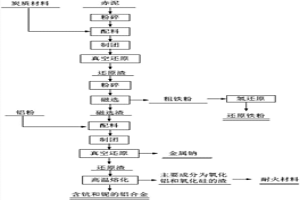

本发明属于冶金与环保技术领域,特别涉及一种氧化铝赤泥的综合利用方法。针对氧化铝赤泥难以处理与有效回收利用的问题,该方法采用真空热还原法处理赤泥,以碳或铝为还原剂,在真空条件下使赤泥中的氧化铁还原为金属铁,然后通过磁选将还原渣中的铁分离出来用于生产还原铁粉,使化合态的氧化钠还原为金属钠,并被蒸馏出来,从而达到赤泥除碱和回收碱的目的,同时使赤泥中的其它有价物质(如:钪、铌、铯等)被还原为金属态并与铝形成合金,从而与主要成分为氧化硅和氧化铝的渣相分离,实现氧化铝赤泥的无害化处理和有价元素的综合回收利用的效果,且处理过程中没有废气、废水、废渣等二次污染。

910

910

0

0

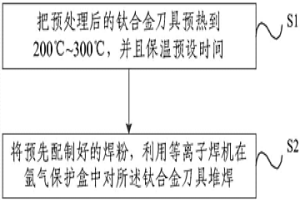

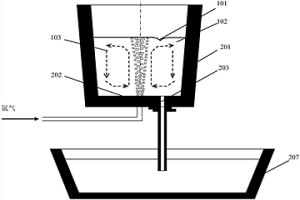

本发明提供一种钛合金刀具的耐磨涂层及其制作方法,该方法包括:S1,把预处理后的钛合金刀具预热到200℃~300℃,并且保温预设时间;S2,将预先配制好的焊粉,利用等离子焊机在氩气保护盒中对所述钛合金刀具堆焊。本发明提供的钛合金刀具的耐磨涂层的制作方法,采用等离子焊机将钛合金混合粉末堆焊在钛合金基体表面,通过原位自生成完整TiC网络骨架提高钛合金的耐磨性,经摩擦磨损试验验证耐磨性比普通钛合金材料提高2倍以上,涂层与基体呈冶金结合,结合强度高,且厚度为2~3mm,且刀具HRC值均在55HRC以上,能够完全满足刀具的硬度要求。

1013

1013

0

0

本发明涉及一种在钢包出钢过程中,通过底部吹氩气对漩涡卷渣现象进行防治的一种方法,属于冶金技术领域。本发明是在钢包浇注过程中,通过包底的吹气孔进行小流量吹气,以此来打乱出钢过程中漩涡形成的流场分布,彻底抑制漩涡的形成及漩涡卷渣现象的发生。本发明的优点:不改动钢包结构,便能够有效的消除漩涡卷渣现象,提高钢液洁净度和金属收得率;可采用精炼时使用的吹气孔,不必将吹气孔设在水口附近,还可以选择设置多个吹气孔,都不会对流入中间包的钢液造成较大温降;出钢全过程进行小流量吹氩气,对进一步促进夹杂物上浮和钢液温度均匀化也会起到一定的作用,同时不会造成钢液裸露。

704

704

0

0

本发明涉及一种钎料组合物,尤其涉及一种免洗型环保软钎料组合物,它属于冶金化工技术领域。一种免洗型环保软钎料组合物,它是由下述原料按重量份数比制备而成:Sn30-50份,Ni5-10份,Re0.05-0.25份,Bi25-35份,松香2-5份,酰胺2-6份,乙二酸二甲酯5-8份,甲醇15-20份。本发明钎料组合物,它既不含有铅、汞等有害物质,同时又不含有银这种贵重金属,并且它还适合电子信息产品用,它的耐高温性能好,强度高,为环保型无污染钎料。它可以免洗并利于焊接的免洗型环保软钎料组合物。本发明减少了作业工序,提高了工作效率,降低了生产成本。

793

793

0

0

本发明属于冶金技术领域,特别涉及一种有利于Cr、Mo钢球化退火的轧制工艺,按照以下步骤进行:将连铸后的钢坯进行开坯,轧制,吐丝,随后在辊道冷却线上一直保温到300~350℃左右集卷,得到Cr、Mo钢轧材。本发明通过开坯加热控制、轧钢温度控制以及轧后冷却控制,改善1/2R处偏析和中心偏析,细化晶粒,避免异常晶粒的生长。同时,控制大型块状铁素体及珠光体的生成,马氏体控制在35%以下,形成以贝氏体为主的组织,使其碳化物较均匀的分布在基体上。另外,使用该工艺生产出的产品,极大地缩减了球化退火的时间,简化退火工艺,并使球化渗碳体更加弥散、细小的分布。

719

719

0

0

本发明属于冶金技术领域,具体涉及一种用于真空磁控溅射的低含金量玫瑰金靶材及其制备方法。本发明的用于真空磁控溅射的低含金量玫瑰金靶材的成分按重量百分比是:50~60wt.%Au-30~42wt.%Cu-1.4~5.0wt.%Zn-0.5~4.0wt.%Al-1.0~3.7wt.%In-0.1~1.3wt.%Co-0.05~1.5wt.%Y。其制备方法是:先将纯金属Cu和Co加热熔化,再将纯金属Y、In、Al和Zn依次加入到熔化的铜钴合金中,获得中间合金,将Au加热熔化,再将中间合金加入到熔化的Au中进行精炼,浇入模具,水淬获得合金锭,对合金锭进行机械加工,获得玫瑰金靶材。本发明的玫瑰金靶材含金量只有50~60wt.%Au,大大降低了使用和制备成本,具有更加优良的机械加工性能和广阔的应用前景。

1056

1056

0

0

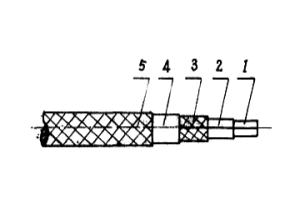

聚四氟乙烯纤维编织补偿导线,采用聚四氟乙烯纤维编织、聚四氟乳液浸渍工艺,使金属线或合金线与绝缘材料紧密的结合起来,形成金属和绝缘层的复合。这种补偿导线耐热性和阻燃性能好,导线柔软,易弯曲,耐磨,密封性好,机械强度大,绝缘性能好,可耐各种化学浸蚀,耐酸、耐碱,在高温和各种恶劣环境下都能保持很长寿命,在大气环境下寿命更长。非常适用于冶金、化工、电力和高温恶劣环境。

1051

1051

0

0

本发明涉及金属冶金,具体说是一种不锈钢与陶瓷的封接方法。包括如下步骤:a.碱洗法去除不锈钢件油脂、污垢;b.将步骤a所得不锈钢件进行电解处理;c.将步骤b所得不锈钢件镀镍后进氢气炉或真空炉内,烧至800℃,保温20分钟,然后待温度降至50℃时出炉;d.金属化陶瓷件;e.将步骤c所得不锈钢件和步骤d所得陶瓷件叠放,保持不锈钢件和陶瓷件动配合状态,间隙在0.05~0.10mm之间,然后在焊料流入上方放入Ag-Cu焊料;炉温生温控制在每15分钟150℃,升至780℃时,焊料全面流散后,保温5分钟,降温,降温速度和升温速度相同。按上述方案制备的零件,在真空条件下不放气、无磁、具有良好的腐蚀性、耐热性、低温强度和机械特性,而且材料价格适中。

799

799

0

0

本发明涉及一种适用于焊接的可焊性良好的铁镍合金镀层及其应用,该镀层能广泛地应用于电子工业、宇航及通用工程。采用电镀或化学镀的方法在所需焊接的器件或试样表面镀上一层含有元素铁及镍的合金镀层,合金镀层成份为FE:5-80%,余量为镍或镍磷及不可避免的杂质。与普通的镀层相比,该合金镀层具有良好的可焊性能、抗氧化性能及优良的界面反应性能,在较高的温度下与焊料之间可以生成形貌平整的界面反应产物,并具有较慢的界面反应速度,有利于得到性能良好,使用寿命长的器件。本发明应用在不同膨胀系数的基体上,具有较为广泛的应用范围,可以用于UBM(凸点下冶金层)制作中,也可用于其它钎焊表面的修饰,特别适合于使用无铅焊料的微电子封装技术。

1093

1093

0

0

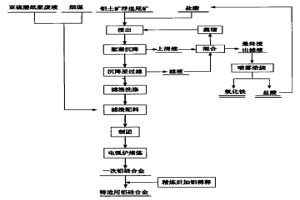

一种利用铝土矿浮选尾矿电热法生产一次铝硅合金的方法,属于冶金技术领域,按以下步骤进行:(1)将铝土矿浮选尾矿采用浸出液进行浸出,获得悬浊液;(2)在悬浊液中加入絮凝剂并搅拌均匀,静置后将上清液与沉降层分离,过滤获得滤渣用水洗涤;(3)将洗涤后的滤渣烘干、破碎,然后与烟煤混合,以纸浆废液为粘结剂制成球团;(4)将球团烘干,放入电弧炉中进行熔炼,获得一次铝硅合金。本发明的方法以铝土矿浮选尾矿为原料,在不添加纯氧的情况下制备出高铝含量的一次铝硅合金,在生产过程中不产生二次污染,实现了铝土矿浮选尾矿的综合利用。

1101

1101

0

0

本发明属于冶金行业工业炉窑及环保技术领域,具体涉及一种超低排放的低热值煤气加热炉,在炉体的加热区内设有若干低热值煤气燃烧器单元,低热值煤气燃烧器单元包括煤气喷嘴和空气蓄热喷嘴,煤气送气单元包括煤气‑烟气换热预热器和煤气输送管路,煤气‑烟气换热预热器通过煤气输送管路与每个煤气喷嘴分别连接,空气送气单元包括空气输送管路,空气输送管路与每个空气蓄热喷嘴分别连接,烟气排放单元包括空烟排放管路、炉尾烟气排放管路和烟气环保处理组件,空烟排放管路与每个空气蓄热喷嘴连接,空烟排放管路与炉尾烟气排放管路汇合后与煤气‑烟气换热预热器连接。本发明采用了低热值煤气预热、空气蓄热技术,降低加热炉烟气排放中的有害气体。

938

938

0

0

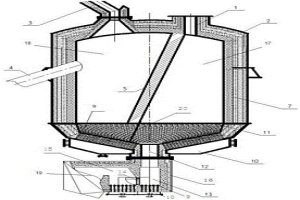

本发明属于高温氧化铝粉生产装置技术领域,具体涉及一种制备高温氧化铝粉的相变炉及使用方法。为解决现有装置中的物料在转化时存在的停留时间不足的问题,本发明公开了一种制备高温氧化铝粉的相变炉,包括进料口、外壳体、出气管道、溢流口、墙体、炉衬、墙体走料口、风帽、风室、透气分布板,流态化粉料从进料室通过墙体走料口逐渐流至出料室,在出料室中逐渐积累,待出料室的料面高度达到溢流口处时,从溢流口流出,获得高温氧化铝粉产品。加入出料口和流动密封阀后,本发明的相变炉还可以实现冶金级氧化铝粉的制备,实现一炉多用。本发明成功实现在相变炉内生成高温氧化铝粉产品,且相变炉与传统回转窑相比节能60%以上,且节省占地,生产及运行更平稳。

1076

1076

0

0

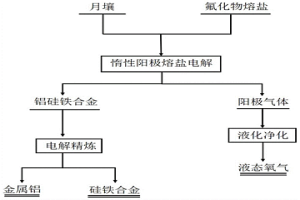

本发明属于冶金技术领域,涉及一种熔盐电解法原位利用月壤的方法,其包括如下步骤:S1、将氟化物熔盐放入密闭电解槽,在惰性气氛下升温至电解温度;S2、待氟化物熔盐呈熔融态,将月壤加入并完全溶解于氟化物熔盐;S3、控制恒定的电压,对上述氟化物熔盐进行电解,电解后在阴极制得铝硅铁合金,并在阳极收集氧气;S4、以金属铝为阴极,以步骤S2获得铝硅铁合金为阳极,在氯化物熔盐中进行电解精炼,电解后,在阴极制得金属铝,在阳极获得硅铁合金。本发明方法工艺流程简单,可连续化生产,氧气的产率较高;电解温度低,能耗低,电极材料的寿命长。

936

936

0

0

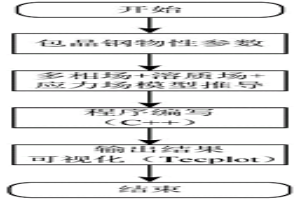

本发明涉及冶金连铸技术领域,提供一种包晶钢凝固相变应力预测方法。主要步骤包括:步骤1.获得所研究包晶钢样的材料物性参数;步骤2.基于金兹堡朗道理论建立耦合多相场,溶质场以及应力场的三场耦合的多相场模型;步骤3.根据步骤1获得的包晶钢样的材料物性参数,完成多相场模型控制方程的求解,得到包晶钢凝固相变过程的应力数据;步骤4.通过数据处理软件对步骤3获得的数据转换为应力分布云图,预测包晶钢凝固相变过程组织应力分布情况。本发明最终可以得到包晶钢凝固过程中包晶相变行为下微观组织的应力分布,并清楚地再现包晶钢二维切片上的微观组织应力分布云图,可为实际连铸生产提供一定的理论指导。

本发明公开了一种利用交叉温轧连续退火生产高强塑积铁素体‑马氏体双相钢的工艺方法,属于冶金材料领域。包括以下步骤:(1)将铸锭冶炼浇铸后,锻造成方坯进行热轧处理,制得钢坯;(2)将步骤(1)得到的钢坯进行交叉温轧和连续退火处理,交叉温轧过程为:温轧温度为350~450℃,钢坯轧制过程中每道次旋转90°,累计压下率为50~80%,轧后空冷至室温连续退火过程为:加热到780~850℃保温5‑20min,随后快冷至300~350℃,再慢冷至180~220℃,最后空冷至室温得到铁素体‑马氏体双相钢。本发明的工艺制得的双相钢成本低,强塑积达到23GPa·%以上,拉伸曲线表现为各向同性特征且扩孔性能较好。

935

935

0

0

本发明公开了一种转炉渣与镍渣和/或铜渣的熔融耦合改质提铁方法,将渣温≥1450℃的熔融转炉渣排入到渣罐中,并在熔融转炉渣处于搅拌状态下,向渣罐中加入镍渣和/或铜渣和铝灰,获得熔混渣;对熔混渣进行持续搅拌,使镍渣和/或铜渣和铝灰与渣罐中的熔融转炉渣在充分混合的状态下,完成熔融耦合改质和还原反应,获得含有大量金属铁滴的最终熔渣;停止搅拌,使渣罐中的最终熔渣自然冷却至室温后,取出沉降于渣罐底部的金属铁坨,同时通过磁选回收尾渣中的金属铁。本发明提供的方法实现了在无需额外补充热量的条件下,转炉渣和镍渣和/或铜渣中复杂铁矿物同时解离为简单铁氧化物,进而促进多源冶金渣中铁资源的共同提取与回收。

本发明属于冶金生产工艺技术领域,具体为一种提升2.3GPa级纳米析出强化型18Ni(350)马氏体时效钢室温冲击韧性的热处理方法,满足用户对不同规格锻造材料力学性能的技术需求。热处理方法包括按顺序设置的固溶热处理、循环相变热处理和时效热处理,其中:循环相变热处理包括快速升温、短时保温和水淬处理工序三个步骤,并重复循环两次以上,使得合金元素完全固溶于铁基体中,并增加基体中的残余奥氏体含量。采用本发明热处理方法能够在保证2.3GPa强度等级的前提下,显著提升材料的室温冲击韧性,从而获得良好的综合力学性能。

1112

1112

0

0

本发明涉及合金冶炼及铸造领域,具体为一种大尺寸镍基高温合金母合金铸锭的二次缩孔控制方法。根据合金中特征元素的占比,通过经验公式计算浇铸速率、浇铸温度、锭模预热温度等相关浇铸工艺参数,浇铸结束后在真空下保温一定时间后通入定量氩气。所述控制方法制定的浇铸速率、浇铸温度及锭模预热温度等多项工艺参数,能够确保合锭模内的钢液在凝固期间产生二次缩孔的倾向性较低,最后通入氩气可起到一定的压力铸造效果,有助于进一步减轻二次缩孔,进而提高大尺寸高温合金铸锭的冶金质量。本发明适用于大多数铸造高温合金的母合金真空冶炼,操作简单,具有较低的实施难度,效果显著。

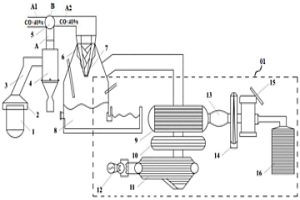

本发明涉及冶金炼铁技术领域,尤其涉及一种利用钢产废气优化HIsmelt熔融还原的系统及方法。系统中包括有主烟道、预反应器和熔融还原炉;主烟道上设有带有烟气成分检测器的分流阀,烟气成分检测器检测通过分流阀的烟气中CO的浓度值来决定导通方向,预反应器伸入熔融还原炉内,预反应器底部设有混合进料喷嘴,预反应器将第一次预热及预还原后的烟气与矿、煤粉混合通过混合进料喷嘴送入熔融还原炉中进行第二次还原反应。该方法充分利用了钢铁企业的废气资源,极大的提高了副产价值且减少了天然气的消耗,降低成本,提高燃烧效率和热能利用率,减少二次燃烧的时间,使反应炉更快进入生产状态,减少粉尘和和煤气洗涤负担,提高余热回收率。

中冶有色为您提供最新的辽宁沈阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日