全部

966

966

0

0

本发明公开了一种复合型铜矿浮选剂,由异丁基黄原酸钠、正二丁基二硫代磷酸铵、十二烷基苯磺酸钠、壬基黄原酸钠、活化剂组成;丁基黄原酸钠捕收能力较强,是适用于铜、铅、锌、镍硫化矿的捕收剂。对贵金属的硫化矿捕收能力强。也适用于含有部分氧化铜、铅矿石的浮选,还可用作湿法冶金沉淀剂及橡胶硫化促进剂;十二烷基苯磺酸钠是中性的,对水硬度较敏感,不易氧化,起泡力强,去污力高,易与各种助剂复配,成本较低;同时辅助壬基黄原酸钠和活化剂作为复合型铜矿浮选剂。发明的目的是克服现有技术的不足,浮选速度快,泡沫少且细小,有利矿物回收,同时该浮选剂配方个组成成分来源充足且价格低廉,使用性价比高,适用范围广阔。

883

883

0

0

本发明公开了一种离心电渣熔铸双基复合轧辊的生产方法,其特征是它包括以下步骤:(1)、制备渣液,取(55-65)%的氟化钙和(25-35)%的三氧化二铝及(5-15)%的氧化镁置于炉内熔化成渣液,取金属铁用熔化后铸造制得自耗电极;(2)、将渣液倒入炉内,采用熔化自耗电极进行电渣熔炼,使自耗电极逐渐熔化成铁液进入炉内,得渣铁混合液;(3)、将渣铁混合液注入定量浇注包进行冶金处理;将渣铁混合液注入离心铸造机充型和在离心力下的凝固,得辊身壳体毛胚;(4)清理辊身壳体毛胚内表面渣物后,用铁液对轧辊辊身壳体进行填芯处理,得离心电渣熔铸双基复合轧辊。本发明生产出的轧辊质量好,品质高。

866

866

0

0

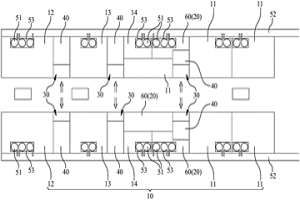

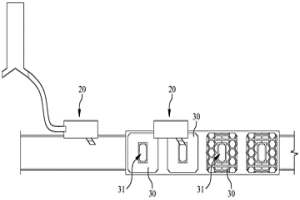

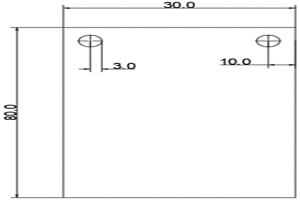

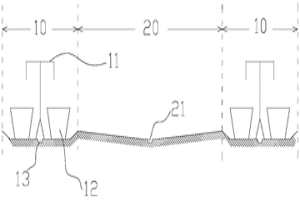

本实用新型属于冶金制造技术领域,特别涉及一种铜冶炼原料厂房的布置结构,厂房内的物料存放区包括矿料区,矿料区根据矿石原料中杂质的成分及含量分为高品质矿料区、普通矿料区、低品质矿料区和杂料区,各料区顺延布置,各料区内分别设有给料机,给料机的底部设有称重装置,给料机通过输送带与熔炼送料装置连通。物料按照品质顺延堆放,布置合理,能充分利用空间,大大降低了物料管理难度,降低企业生产运行成本。

1015

1015

0

0

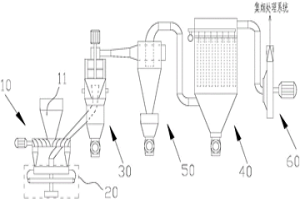

本发明属于冶金领域,具体涉及一种含铜白烟尘的分选系统,包括依次连接配合的喂料装置、气流粉碎装置、气流分选装置和收尘装置。采用上述技术方案,含铜白烟尘通过喂料装置进入气流粉碎装置,将团聚的含有铅、铋、锌、砷等化合物的颗粒分散开来,粉碎成微小颗粒,而白烟尘中的铜是以硫化铜、硫化亚铜、硫酸铜等晶体形式存在的,与铅铋等非晶体化合物相比,密度和硬度要大得多,因此含铜化合物以较大较重的颗粒形式存在,在进入气流分选装置后,较大较重的含铜颗粒被甄选出来,其余较轻的微小颗粒被气流带至系统的下游装置,从而实现含铜颗粒与其他烟尘颗粒的分选。

906

906

0

0

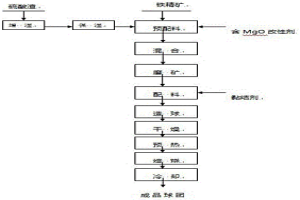

本发明公开了一种改善高配比硫酸渣球团矿焙烧固结性能的工艺方法,它包括以下步骤:(1)、硫酸渣增湿:将硫酸渣增湿使其含水量达到15wt%‑20wt%,在原料存储系统中封闭保湿8h以上;(2)、预配混料:将铁精矿、硫酸渣和MgO混合形成混合料,硫酸渣含量为混合料的50wt%以上,混合料的平均含水量达到12wt%~13wt%,MgO含量为混合料的1.5wt%以上;(3)、磨矿;(4)、配料;(5)、造球;(6)、干燥;(7)、预热;(8)焙烧;(9)、冷却。本发明的有益效果是球团矿在干燥、焙烧过程中产生的粉末量少;成品球团矿抗压强度达到或超过国家标准,与此同时,回转窑内没有结窑现象;成品球团矿的冶金性能,特别是还原膨胀指数会优于普通铁精矿氧化球团矿。

896

896

0

0

本发明属于冶金技术领域,特别涉及一种大型铜制模具的制备装置包括转运车一,转运车一上转动连接有浇铸包,浇铸包的旁侧连接电机提供动力驱使浇铸包倾转或复位;转运车一处于接料位时,浇铸包的顶部敞口与阳极炉溜槽出口衔接(或者钢包直接倒入其中),转运车一处于浇铸位时,浇铸包的倾倒口与模具的浇铸口衔接。本发明只需一个作业人员就能同时观察并控制电机驱使浇铸包倾倒熔体,完成浇铸作业,浇铸的精度与准确度大大提升,从而有效提升生产效率与生产质量。

1149

1149

0

0

本发明公开了一种高速大圆线卧式漆包机漆包金刚石模具,涉及高速大规格圆线卧式漆包机涂漆工艺领域,通过将金刚石加工形成模芯,将镍、锌、钴、钼、铜、钨、锡混合搅拌,得到混合原料,将混合原料与助磨剂加入至球磨机中球磨,得到烧结粉料,用石墨模套固定好模座,模芯放置于模座中,之后向模座、模芯之间加入烧结粉料烧结加工,将模芯用粉末冶金工艺热压烧结固定到模座中心,得到该模具;该模具通过设置金刚石模芯,金刚石模芯具有稳定性好,不易跑号,使用寿命长等特点,将金刚石模芯体通过烧结体与模座连接,烧结体有较高的抗拉强度,使得金刚石和模套焊接成一个整体,可以有效地保证模芯稳固,永久拒绝缝隙漏漆。

918

918

0

0

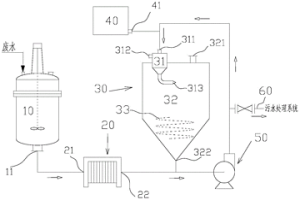

本发明属于冶金废水处理领域,具体涉及一种含铜高氨氮废水的处理系统,包括铜反应器、过滤单元和氨氮分离装置,所述氨氮分离装置包括气液混合单元和气液分离腔,所述铜反应器的出液口与过滤单元的进液口连接,过滤单元的滤液出口与气液混合单元的进液口连接,所述气液混合单元还设有空气进口和出液口,该出液口与气液分离腔的腔室连通,所述气液分离腔的上部和下部分别设置有出气口和出液口。采用上述方案,含铜高氨氮废水先进行铜回收,再进行氨氮分离,氨氮分离过程中调节pH值和空气压缩均在气液混合单元中完成,简化了处理步骤;气液混合后直接喷入分离腔室中,气体向上移动,液体向下聚集,从而实现氨氮气体的分离。

728

728

0

0

本发明公开了一种模具钢的制备工艺,包括有以下步骤:a、浇注模具钢坯料步骤,模具钢毛坯中各成分按其重量配比:3Cr2Mo为0.4%-0.6%、Y20CrNi3AIMnMo(SM2)为0.7%-0.9%、Y55CrNiMnMoV(SM1)为3.0%-4.0%、5NiSCa为2.0-2.5%、4Cr5MoVS为4.0%-5.0%和C为0.2%-0.25%,其余为Fe,浇注成型的模具钢毛坯温度降至250℃,再加热至650-760℃,保温5-6小时,炉冷至280-320℃,保温3-5小时,再加热至650-690℃,保温32小时,以40℃/小时冷却至400℃,再以18℃/小时,冷却至120℃;本发明公布的新型模具钢,使模具钢有显著的硬度和韧性,改善了冶金的质量和淬透性,使钢的整体性能得到明显的提高。

911

911

0

0

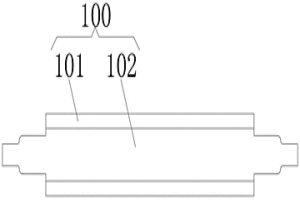

本发明公开了一种新能源汽车型材用双基复合镍铬钼无限冷硬铸铁轧辊,包括轧辊,所述轧辊分为外层和内层,所述外层采用合金铸铁,所述内层采用合金球铁,本发明涉及轧辊技术领域。该新能源汽车型材用双基复合镍铬钼无限冷硬铸铁轧辊,采用卧式离心铸造和顶注填芯法相结合浇注离心复合铸铁轧辊的生产工艺分别对轧辊的外层部分和内层部分进行成型,成型时,首先对外层进行成型,然后再对外层内部进行浇注形成内层,增加外层和内层之间连接的稳定,轧辊内层和外层实现了很好的冶金复合,产品外层金属是具有高硬度的合金铸铁,内层金属是具有良好强度和韧性的合金球铁,可成功解决轧辊存在的裂纹、断辊、热疲劳状况。

771

771

0

0

本发明公开了一种轧制极薄层状铜铝复合箔材的制备方法,包括以下步骤:本工艺使用的铝带牌号为A1060的铝带,成分按重量百分比计分别为:Al 99.60%、Si≤0.25%、Cu≤0.05%、Mg≤0.05%、Zn≤0.05%、Mn≤0.05%、Ti≤0.03%、V≤0.05%、Fe 0.000~0.400%,且对原料的原始晶粒尺寸没有特殊要求。本发明通过优化金属薄带表面毛化工艺和轧制工艺,使金属薄带快速复合,不需进行热处理即可达到界面的冶金结合,成功制备出厚度50μm以下的层状复合金属箔材,提高了生产效率,减少了工艺步骤,节约了生产成本,提高了产品性能。

1193

1193

0

0

本发明公开了一种球阀阀体的方法,包括有以下步骤:a、配混料:浇注成型阀体毛坯,各组分化学成分重量百分比为:C0.18-0.40%,Mn0.5-2.0%,Si0.6-1.5%,V0.09-0.15%,Ti0.11-0.22%,Cr0.4-1.4%,Ni0.4-1.5%,Mo痕量~0.30%,W0.4-0.8%,Nb0.02-0.08%,Al痕量~0.20%,Mg痕量~0.50%,P≤0.030%、S≤0.030%,余量为Fe;b、机加工:将阀体毛坯放入冲床中进行切边,并去毛刺。本发明可以降低粉末冶金零件成形压力,减少模具损耗,提高成形密度,以及通过烧结过程实现材料充分的合金化,提高材料的耐磨性。

760

760

0

0

本发明属于冶金领域,具体涉及一种铜闪速熔炼工艺,包括如下步骤:(1)将铜精矿、石英砂和含砷物料进行混合,所述含砷物料包括回收的砷烟尘、砷滤饼、黑铜泥、吹炼渣、渣精矿;(2)将混合料投入反应塔进行熔炼;(3)熔炼炉渣经水淬冷却后进行选矿处理,所述选矿处理是在浮选过程中加入砷捕获剂,通过浮选分离出渣铜精矿,浮选过程中药剂将炉渣表面不稳定形态的砷进行捕获,并随渣铜精矿一同被分离出来,再将渣铜精矿返回步骤(1)作为铜精矿循环处理。上述方案,提高了炉渣固砷的容量和效率;避免了额外的砷固化/稳定化工艺过程,强化了炉渣固砷性能,实现了铜冶炼伴生砷的安全无害化。

816

816

0

0

本发明公开了一种钢铸支撑轧辊的配置工艺,支承轧辊工作层材料采用高合金钢,轧辊芯部材料采用石墨钢;轧辊工作层高合金钢与轧辊芯部石墨钢为完全冶金结合,所述的高合金钢的化学成分重量百分数为:C?0.6%,Si?0.6%,Mn?0.6%,Cr?5.5%,Ni?1.2%,Mo?0.8%,Re?0.08%,P≤0.03%,S≤0.03%,余量为Fe;石墨钢的化学成分重量百分数为:C?1.6%,Si?1.9%,Mn?0.6%,Ni?0.7%,Cr<0.2%,Mo<0.3%,P<0.03%,S<0.03%,余量为Fe,采用本发明技术制造的铸钢支承轧辊,轧辊工作层耐磨性和韧性好、抗事故能力强、使用寿命长、从而降低了轧辊制造成本。

998

998

0

0

本发明公开了一种耐腐蚀模具钢的制备工艺,包括有浇注模具钢坯料步骤,该模具钢成分重量百分比为:C:1.0-1.2%,Cr:16-19%,Co:1.3-1.8%,Mn:0.2-0.6%,Si:0.2-0.7%,Mo:0.9-1.4%,V:0.05-0.2%,Ti:0.05-0.4%,稀土RE:0.05-0.4%和余量铁;本发明公布的新型模具钢,使模具钢有显著的硬度和韧性,再通过加入稀土La和Ce,由于稀土具有强烈的化学活性,可以中和钢中的氧、硫,使之发生剧烈的反应,净化钢并变质,减轻甚至消除了微量杂质的危害,改善了冶金的质量和淬透性,使钢的整体性能得到明显的提高。

952

952

0

0

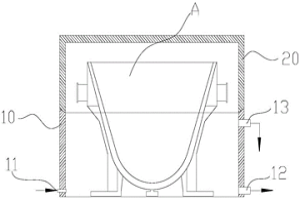

本发明属于冶金领域,具体涉及一种铜冶炼渣包保温及冷却装置,包括用于容纳渣包的渣包槽和与渣包槽相适应的槽盖,所述渣包槽的侧壁上设有进水口、出水口和溢流口,溢流口的高度高于进水口和出水口。采用上述方案,渣包槽不仅起到保温效果,而且可以阻挡雨雪进入渣包,从而避免了雨雪天气造成的炉渣迅速降温,这样炉渣有足够的时间进行含铜颗粒的生长,为后续炉渣的选矿处理做好准备;并且,雨水与炉渣不接触,缓冷场地的雨水可以直接进入城市与水管道,无需进行雨污分流;缓冷阶段过后,向渣包槽中持续通入冷却水,冷却水是从进水口进入、溢流口流出,与渣包中的炉渣不接触,避免出现放炮现象,整个装置安全、环保。

797

797

0

0

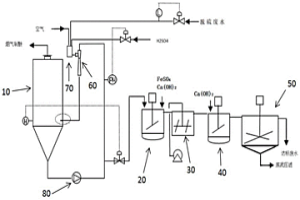

本发明属于冶金领域,具体涉及一种烟气脱硫废水处理方法,所述脱硫废水先进行曝气氧化除去亚硫酸根离子,再加入重金属离子脱除剂除去重金属离子,出水达标排放。本发明还涉及上述方法所用处理系统:包括氧化罐,所述氧化罐底部的出液管连接至一次反应槽,一次反应槽的溢流口连接至曝气氧化槽、曝气氧化槽的溢流口连接至二次反应槽二次反应槽的溢流口连接至浓密机,脱硫废水进入氧化罐的管路上设置文丘里管,所述文丘里管的收缩段或喉管段设置空气和浓硫酸入口。本发明利用浓硫酸将pH较高的脱硫废水调节至酸性,提高废水中亚硫酸根离子的脱出及氧化效果,并且浓硫酸与亚硫酸根离子也会发生反应生成二氧化硫,进一步提高亚硫酸根离子的脱出效率。

1147

1147

0

0

本发明公开了一种雾化法制备低氧低松比铜基粉末的方法,它是对金属铜熔化为铜液后进行雾化,再经吸滤制得铜基粉末,其特征是所述雾化过程中位于铜液下方的喷嘴有二个,且位于同一竖直直线上,构成双焦点,喷孔的直径为1.2~1.5毫米,雾化顶角的角度分别为28~32度和18~22度。本发明生产出的铜粉,松比低,含氧量低,粉末冶金性能好。?

954

954

0

0

本发明属于冶金技术领域,具体涉及一种渣缓冷场,包括紧临布置的渣包区和运输区,所述渣包区和运输区地面的竖向截面均是两侧高、中间低,两者的高位侧构成的相交边界为最高位,渣包区和运输区地面低位处分别设有集水沟。采用上述方案,渣包区和运输区的地面均是两侧高二中间低,两个区域的相交线处地面最高,下雨时,渣包区的雨水随循环水一起向渣包区的低位处聚集,而运输区的雨水则向运输区地面低位处汇聚,从而实现了缓冷水和雨水的分别收集。本发明的方案能够有效雨水与缓冷循环水的分流,大大降低了污水的产量,减小了污水处理系统的压力,也符合节能减排的战略方针。

1062

1062

0

0

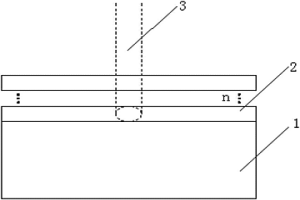

本发明公开了一种基于熔点差异的激光熔覆多层涂层一步强化加工方法,包括对金属基体表面进行毛化处理并清洗干净;将多层涂层材料依次预置在金属基体上,上层涂层材料的熔点高于下层涂层材料,金属基体的熔点最低;使用激光一次熔覆在多层涂层材料上,多层涂层材料同时熔化,同时达到冶金结合;激光熔覆时相邻两层材料的界面温度高于上层材料的熔点。本发明基于多层涂层系统材料之间的熔点差异,通过各涂层厚度优化设计及与激光熔覆工艺参数的合理匹配,通过一次激光熔覆就可以使各界面同时达到化学冶金结合,有效解决了通常激光熔覆多层涂层时预置一层熔覆一层的多次熔覆工艺过于复杂问题,简化了熔覆工艺,提高了多层熔覆效率,并且使熔覆层的质量比较稳定。

1094

1094

0

0

本发明公开了一种球形止回阀阀杆的铸造方法,包括有以下步骤:a、选择组成原料:生铁、废钢、废机件、废铝粉、废铁屑称取原料,控制其化学成分C:2.85-3.10%,Si:1.2-1.5%,Mn:0.8-1.2%,P:0.6-0.8%,S:0.05-0.07%,Cr:0.25-0.35%,Al:0.7-0.9%;b、将上述的原材料混合并加热至1400-1500℃,熔化成金属液,检测化学成分的含量,然后在上述金属液中加入相应缺乏的元素金属,混合均匀,形成浇注液;本发明粉末冶金材料及制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本。

990

990

0

0

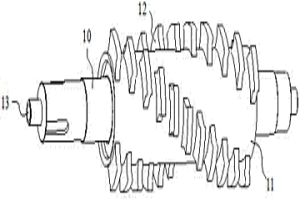

本实用新型涉及一种结渣铜块破碎机用剪切辊,属于冶金工业辅助设备领域,包括转动辊组件和边辊组件;转动辊组件包括转动辊,转动辊外侧包覆有传热层,传热层上均匀设置有多个破碎齿,转动辊两端分别设置有冷却水进口和冷却水出口,冷却水进口和冷却水出口之间设置有连通的径向冷却水通道和轴向冷却水通道,传热层位于轴向冷却水通道外侧;边辊组件包括底板,底板上间隔设置有多个边齿,转动辊转动后破碎齿与底板的边齿处于错位交叉状态。该技术方案通过转动辊上设计冷却水系统,从而将冶金后产生的高温结渣铜块在破碎时,通过传热层快速传递给轴向冷却水通道,进而完成热量的交换,在对结渣铜块破碎的同时,兼具物料冷却的功能,有益效果显著。

961

961

0

0

本发明公开了一种小规格卧机PCD涂漆模具,涉及高速卧机涂漆模具及粉末冶金工艺领域,通过将PCD复合片用激光切割成所需的形状,经过超声波整形、抛光到所需的孔型和尺寸,得到模芯,用石墨模套固定好模座,模芯放置于模具中,之后向模座、模芯之间加入烧结原料,之后放在热压烧结机上烧结加工,将模芯用粉末冶金工艺热压烧结固定到模座中心,得到该涂漆模具;本发明是利用PCD复合片材料代替传统钨钢材料,耐磨性能明显提升,表面粗糙度明显降低,从而改善漆包线涂漆过程中易于卡模断线的情况,而且通过烧结工艺将模座、模芯紧密连接,避免了模芯磨损消耗快,时间久了模芯会脱落或者接缝漏漆,造成模具报废,漆包线质量差、次品等问题。

830

830

0

0

本发明公开了侧吹炉两段法处理含铅铜烟灰的工艺,它包括以下步骤:(1)氧化熔炼,将铜烟灰经皮带运输机输送连续加入炉内,同时向炉内加入粒状煤,并经炉下部风口通过鼓风机向炉内送入富氧空气,炉内渣层温度控制在1300-1500℃反应2h;(2)还原熔炼,改变送风制度,先将炉内的氧化气氛调整为还原气氛,控制还原气氛1h;(3)放渣0.5h。本发明的有益效果是侧吹炉占地面积小,可采用高浓度富氧冶炼,冶炼强度高,可配套设置余热锅炉回收余热,综合能耗低;自动化程度高,可以根据加入煤量准确控制通风量,从而能够更有效的利用热能;采用无烟煤替代冶金焦炭,生产成本低;环保效果好,解决了鼓风炉低空污染严重的问题,工艺烟气量小,硫捕集率高。

1166

1166

0

0

本发明公开了一种防爆阀阀体铸造方法,包括有以下步骤:浇注阀体,控制阀体中化学成分重量百分比为:2.32%≤C≤4.15%,0.40%≤Si≤1.40%,0.30%≤Mn≤1.30%,0.010%≤P≤0.030%,0.010%≤S≤0.030%。1.50%≤Cr≤2.50%,痕量≤B≤0.0018%,余量为铁及不可避免的杂质;浇注成型的阀体温度降至350℃,再加热至670-760℃,保温3-5小时,炉冷至300℃,保温4小时,再加热至650-760℃,保温17小时,以50℃/小时冷却至400℃,再以20℃/小时,冷却至140℃;本发明粉末冶金材料及制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本。

1099

1099

0

0

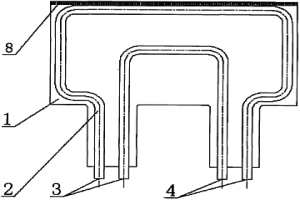

本发明公开了一种闪速炉复合陶瓷水冷铜套及其生产方法,它包括水冷铜套,其特征是所述的水冷铜套的冶金炉内壁耐火材料一侧嵌入有陶瓷材料,在水冷铜套的冶金炉内壁耐火材料一侧构成复合陶瓷层(8)。本发明提高了水冷铜套工作表面高温下抗冲刷、防腐蚀和抗熔蚀能力;尽可能大地提高基体与陶瓷工作面的有效接触面积,发挥纯铜优异的导热性能,对陶瓷工作表面起到冷却保护的效果;纯铜基体嵌铸在陶瓷材料内部,利用纯铜的良好韧性,保护陶瓷工作表面在受到机械碰撞和冲击时不易损坏。

中冶有色为您提供最新的安徽铜陵有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日