全部

1218

1218

0

0

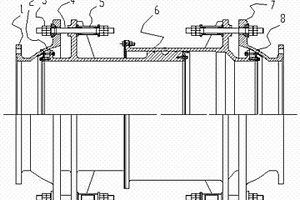

本实用新型涉及冶金加工设备技术领域,具体是涉及一种卧式转炉万向接头。包括顺序排布的第一接头(1)、第二接头(6)和第三接头(7);第二接头(6)的两端分别伸入第一接头(1)和第三接头(7)中;第二接头(6)与第一接头(1)和第三接头(7)的连接位置均设有衬瓦,第一接头(1)和第三接头(7)上与衬瓦对应位置设有螺塞;第二接头(6)的两端均通过螺栓分别与第一接头(1)和第三接头(7)连接,螺栓包括螺杆以及置于螺杆两端的螺帽,螺杆上设有压缩圆柱弹簧,压缩圆柱弹簧的两端分别抵在螺帽和第二接头(6)上。本实用新型结构设计及材质选择合理,使用寿命长,连接强度高,可满足卧式转炉的安装及加工需求。

1212

1212

0

0

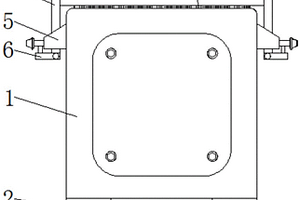

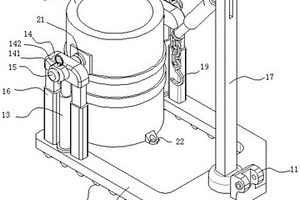

本实用新型公开了一种密封性好的储存罐,包括罐体,罐体底部的两侧均固定连接有支腿,罐体的顶部设置有罐盖,罐盖的两侧均固定连接有连接杆,罐体两侧的顶部均固定连接有梯形块,连接杆的底部贯穿至梯形块的底部并通过转轴活动连接有活动杆。本实用新型通过罐体、支腿、罐盖、连接杆、梯形块、活动杆、定位杆、连接块一、连接块二和卡杆的配合使用,达到可以紧密密封的效果,该密封性好的储存罐,解决了现有的储存罐的密封效果不好,只是一个盖板盖在罐口,在工作时很容易使其内部的气味散发出来,而在冶金、处理固废的气味大都为有害气体,导致周围工作人员的健康受到影响的问题,增强了储存罐的实用性。

818

818

0

0

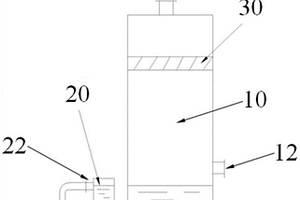

本实用新型属于冶金领域,具体涉及一种铜冶炼企业所产污酸处理过程中逸散气体的气液分离装置,一种污酸处理过程中逸散气体的气液分离装置,包括罐体,所述罐体由下至上依次设有排液口、进气口、出气口,其特征在于:罐体外设置酸液槽,所述酸液槽的进液口与罐体的排液口连通,酸液槽的排液口高于酸液槽的进液口、低于罐体的进气口。采用上述方案,气液分离装置与酸液槽构成连通器,酸雾在气液分离装置下部聚集成酸液后,不立刻排出,而是在装置底部聚集一定高度,利用酸液本身形成液封,避免气体中的有害气体随酸液排出污染环境。本实用新型的方案,利用简单的连通器结构即实现有害气体的泄漏,结构简单、使用方便。

1026

1026

0

0

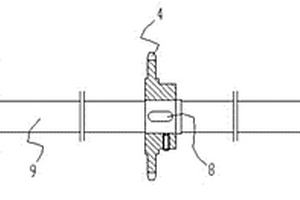

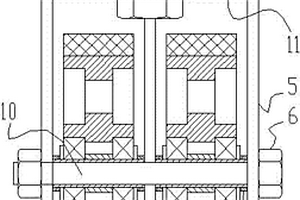

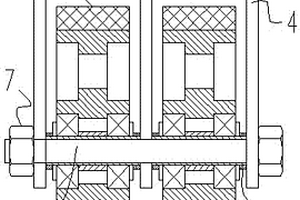

本实用新型涉及冶金加工设备技术领域,具体是涉及一种用于转炉捅风眼机的传动轮结构。具有传动轴,传动轴上设有从动链轮,传动轴上从动链轮的两侧均设有滚轮,传动轴的端部置于轴承座中;轴承座设有圆形空腔,传动轴的端部设有置于圆形空腔内的滚动轴承,传动轴与轴承座接触部位设有环形密封圈。传动轴的端部还设有挡圈,挡圈卡在滚动轴承的侧端。轴承座上圆形空腔的外侧设有端盖,端盖通过螺栓安装在轴承座上。从动链轮和滚轮均通过平键安装在传动轴之上。本实用新型用于转炉捅风眼机的传动轮结构,结构设计合理,传动性能好,密封性能佳,适应性较广。

1020

1020

0

0

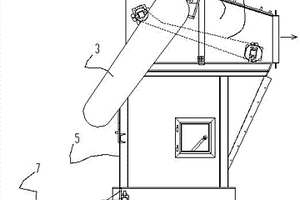

本实用新型涉及火法冶金机械设备领域,具体是涉及一种抛料机。具有机架,机架前侧设有电机;抛料仓,置于机架上部,抛料仓顶部设有物料进口,侧端设有物料出口;抛料仓内设有旋转辊,旋转辊通过皮带与电机连接,皮带置于机架和抛料仓的外侧;旋转辊压在置于抛料仓内的输送带之上,输送带的两侧分别置于抛料仓的物料进口端和物料出口端。本实用新型抛料机,主要用于将粉状物料或其它类似细粉、小颗粒状等物料高速抛入焙烧炉或其它设备中。设备结构设计合理,支撑强度较高,连接较为牢靠,使用较为方便,使用寿命较长,加工效率较高。

967

967

0

0

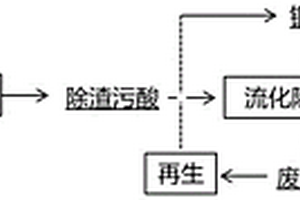

本发明属于有色冶金领域,提供了一种铜冶炼烟气净化污酸的除硒方法,将所述污酸与铜粉反应,得到除硒后的污酸。采用上述方案,利用铜粉将污酸中的亚硒酸转化为硒化铜和亚硒酸铜,这两种物质都容易形核生长在铜粉表面,实现污酸中硒的脱除。反应机理简单,除硒效果好,且对与炼铜企业来讲,原料铜粉极易得,失去活性的铜粉也可以直接返回铜冶炼过程,因此无论是原料成本还是废物处理成本都极低。

809

809

0

0

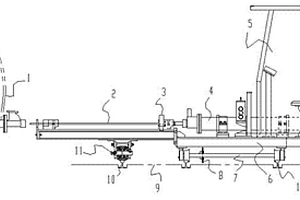

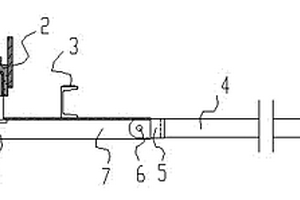

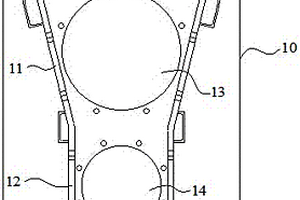

本实用新型涉及冶金加工设备技术领域,具体是涉及一种转炉捅风眼机。具有支撑台,支撑台的上部设有气缸,气缸的伸缩杆置于轴套中;支撑台靠近气缸一侧的底部设有传动装置,传动装置置于第一轨道(12)之上,第一轨道(12)的长度方向与伸缩杆的伸缩方向垂直;传动装置包括传动轴、置于传动轴上的从动链轮,以及置于传动轴两端的滚轮,滚轮置于第一轨道(12)之上。支撑台靠近伸缩杆一侧的底部设有支撑轮,支撑轮置于第二轨道(10)之上,第一轨道(12)与第二轨道(10)平行。本实用新型转炉捅风眼机,结构设计合理,安装较为简便,可实现横向和纵向两个方向的调节,适应性较广。

1086

1086

0

0

本实用新型涉及火法冶金机械设备领域,具体是涉及一种抛料机用支撑及旋转轮结构。具有安装板,安装板的底部设有旋转板,旋转板与安装板卡接,两者贴合区域设有密封圈;旋转板中部的两侧设有两个轴套,轴穿过旋转板,两端安装在两个轴套中;旋转板的下部设有固定板,固定板上设有三个等间距排布的立板,三个立板的底部设有固定轴,固定轴的两端通过螺母安装;两个滚轮分别安装在相邻的立板之间,并通过轴承座安装在固定轴之上;滚轮上设有油杯。本实用新型抛料机用支撑及旋转轮结构,结构设计合理,支撑强度较高,旋转性能较佳,安装较为简便。

942

942

0

0

本实用新型涉及火法冶金机械设备领域,具体是涉及一种用于抛料机的支撑轮结构。具有安装板,安装板的下部设有三个等间距排布的立板,三个立板的底部设有固定轴,固定轴的两端通过螺母安装;两个滚轮分别安装在相邻的立板之间,并通过轴承座安装在固定轴之上。滚轮包括轮毂以及置于轮毂外侧的轮胎,轮毂上设有注油孔。本实用新型用于抛料机的支撑轮结构,结构设计合理,支撑强度较高,安装较为简便,维护较为便捷,适应性较广。

774

774

0

0

本实用新型涉及火法冶金机械设备领域,具体是涉及一种用于抛料机的行走转向装置。具有固定板,固定板呈长方体形状,固定板上设有圆筒状固定座,固定座上设有旋转套管;固定板上固定座的一侧设有呈U形的支撑座;固定板上靠近支撑座的一端设有U形安装架,固定板的端部置于U形安装架内,并通过螺栓安装,U形安装架连接有推拉杆;固定板上靠近固定座的一端设有两个安装板,两个安装板均可沿其与固定板连接位置转动。本实用新型用于抛料机的行走转向装置,结构设计合理,支撑强度较高,转向效率高,安装较为简便,维护较为便捷,适应性较广。

850

850

0

0

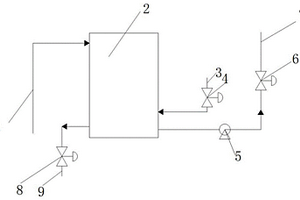

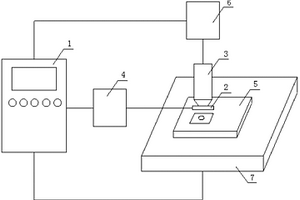

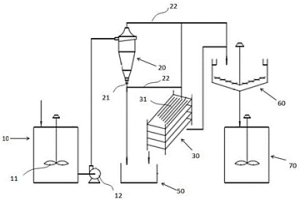

本发明涉及冶金、化工、选矿、水处理、环保等技术领域,具体涉及一种防止自吸泵气缚的自控装置和方法。所述自控装置包括进液管(1)、储水罐(2)、变频自吸泵(5)、冲补水管(3)、出液管(7)、排液管(9)和自动控制系统,所述自动控制系统包括PLC控制器、输入模拟信号单元和执行机构。该装置采用虹吸回流技术保持自吸泵进液管与泵腔充满液体,能有效防止因气缚、物料堵塞导致的设备故障和环保风险,提高自吸泵的运行效率。本发明还提供一种上述装置的自动控制方法,可实现远程操作和实时控制,有效避免了恶劣天气条件下操作人员开启和冲洗设备的安全隐患。

1235

1235

0

0

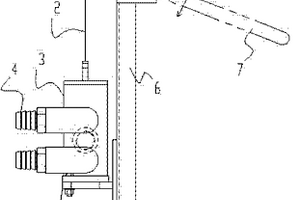

本实用新型涉及冶金加工设备技术领域,具体是涉及一种用于转炉捅风眼机的换向阀控制装置。具有支撑台和置于支撑台一侧的支撑杆,支撑杆的顶部设有U形支架,U形支架内设有转向杆,转向杆的端部通过钢丝绳与换向阀连接,换向阀置于支撑台的上部,换向阀上设有数个排气管,换向阀内有阀芯。工作时,通过提升阀芯高度的不同,从而实现动力大小的改变和分流。本实用新型用于转炉捅风眼机的换向阀控制装置,结构设计合理,支撑强度较高,控制较为方便,使用寿命较长。

1148

1148

0

0

本发明公开了一种稀土改性钨基金刚石钻头的制备方法,所述稀土改性钨基金刚石钻头的制备方法包括以下步骤:(1)选料:所述稀土改性钨基金刚石钻头的制造原料包括金刚石粉末、钨、镍、铁、铜、锡、锰、稀土元素和金属结合剂;(2)混合:将步骤(1)选取完成的制造原料与金属结合剂进行呼和制粒;(3)模具成型:将步骤(2)中混合完成的制造原料放入模具之中进行模具成型。本发明采用利用钨与金刚石的化学冶金结合提高金刚石颗粒在钻头上的把持力,通过活化元素的添加降低钨基金刚石钻头的烧结温度,从而实现性能上的提高,并且本发明中的原料也简单易得,可以进行大规模的制造。

818

818

0

0

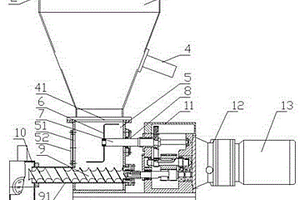

本实用新型公开了一种自动化定量给料一体机,包括料仓,所述料仓下端通过法兰连接料膛,料膛上部内设有搅拌器,其下部内设置双啮合螺杆,双啮合螺杆左端设有外包壳体,壳体左端连接贮存仓,双啮合螺杆右端和搅拌器的转轴均密封连接齿轮箱下部和上部的输出轴,齿轮箱的输入轴连接减速机,减速机连接变频电机,所述的料膛和齿轮箱分别固接于称重秤的左上部和右上部,称重秤下方设有固定平板;具有模块化、系统集成化、计量精确、运行可靠稳定、节能明显、维修便捷、设备成本及运行成本比较低,近年来广泛使用于电厂、化工厂、水泥厂、冶金、医药、食品等行业的粉体输送工艺中,是粉体连续输送的理想设备。

1117

1117

0

0

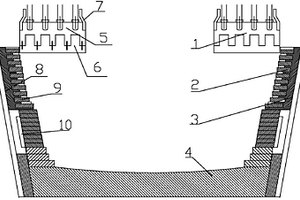

本实用新型涉及用于炼铜、炼镍、炼铅的闪速炉设备领域,具体涉及一种冷却单元组装型闪速炉沉淀池。本沉淀池包括沉淀池顶以及位于沉淀池顶下侧的侧墙和端墙,侧墙和端墙由上而下分为烟气区、渣线区和熔体区,所述的沉淀池顶中的吊挂水套以及位于烟气区和渣线区内的侧墙和端墙中的侧墙水套朝向沉淀池内部的一侧均设置有间隔排布的冷却齿条,吊挂水套或侧墙水套的冷却齿条之间嵌设有耐火砖;所述的吊挂水套的上侧设置有吊挂件。本实用新型砖体冷却面积大,可热态下拼装,结构紧凑,日常运行费用降低,加工工艺性好,安装使用简便安全;而且本实用新型的通用性好,对于各种炼铜、炼镍、炼铅闪速熔炼炉以及其他相近结构的冶金炉都可使用。

939

939

0

0

本发明公开了一种高速立式漆包机自动调整中心聚晶模具,涉及高速立机涂漆工艺领域,通过将模芯原料制成模芯,通过将电解铜、锌、钴、钼、镍、铬、锡混合均匀得到烧结粉料,之后用石墨模套固定好模座,模芯放置于模座中,之后向模座、模芯之间加入烧结粉料,将模芯用粉末冶金工艺热压烧结固定到模座中心,得到该高速立式漆包机自动调整中心聚晶模具;通过由金刚石微粉、中间体3与耐温填料制成模芯,在中间体3与耐温填料的协同作用下,从而有效的提高了由金刚石微粉制备得到聚晶金刚石的高温稳定性,从而避免模芯内部存在瑕疵,保证了模芯的力学性能,保证产品质量,延长该高速立式漆包机自动调整中心聚晶模具的使用寿命。

1012

1012

0

0

本发明涉及一种用于金属冶炼的结渣铜块破碎机,属于冶金工业设备领域,包括壳体,壳体包括倒置梯形进料口和条形出料口,倒置梯形进料口内横置有上碾压辊,条形出料口内横置有下碾压辊,倒置梯形进料口的侧面对称开设有两个上辊辅助侧板安装口,条形出料口的侧面上对称开设有两个下辊辅助侧板安装口,上辊辅助侧板安装口上固定设置有上辊辅助侧板,上碾压辊表面均匀设置有螺旋阶梯状上碾压辊破碎齿,上辊辅助侧板上设置有与碾压辊破碎齿配合的上辊辅助侧板边齿,上碾压辊转动后上碾压辊破碎齿与上辊辅助侧板边齿处于错位交叉状态。该技术方案通过上碾压辊和下碾压辊分别对结渣进行分级破碎,提高破碎效率。

1055

1055

0

0

本发明公开了一种双联冶炼的合金烘烤方法,涉及冶金冶炼技术领域,本发明的一种双联冶炼的合金烘烤方法,通过合金随钢包在烤包器烘烤的方法,用于EAF电弧炉与LF精炼炉双联冶炼合金化过程的合金添加。本发明还提出了一种双联冶炼的合金烘烤吊具及钢包。本发明合金在钢包内经烤包器烘烤,不仅能有效去除合金中游离水和结晶水,且由于随包烘烤的原因,合金无明显温降,从而解决了合金冷却对精炼效果及钢水质量的不利影响的问题,保温效果好,促进了双联冶炼精炼效果,生产产品质量提高。同时由于合金烘烤无需其他装置,减少操作工序,节省工序时长,增加了企业效益。

本发明公开了一种等离子喷涂双层结构热障涂层激光重熔一步强化加工方法及其装置,在经过净化和活化处理后的基体表面上采用等离子喷涂工艺依次喷涂双层结构热障涂层;采用感应加热辅助激光重熔复合工艺对双层结构热障涂层进行重熔。采用感应加热辅助激光重熔复合工艺,能够弥补单纯激光重熔能量不足的缺点,从而使一次激光重熔可以同时熔化双层结构热障涂层中陶瓷层和粘结层,使陶瓷层与粘结层界面、粘结层与基体界面同时达到冶金结合的一步强化目的;具有工艺简单、稳定性好、重熔涂层质量高等优点,因此有望应用于航空涡轮发动机叶片等关键热端零部件表面。

本发明公开了一种铜冶炼厂中和渣低成本充填胶凝材料、制备方法及其应用,本发明所述的铜冶炼厂中和渣低成本充填胶凝材料包括按重量份计的如下各组分:32~47份中和渣、33~45份铅锌冶金渣、10~15份粉煤灰、0~7份水泥、5~10份微硅粉、0.1~0.6份外加剂和0.1~0.7份复合激发剂。本发明原料易得、价格低廉、抗压强度高、性能优良、能大量消耗相关厂家废渣的库存量、消除铜冶炼厂环境污染隐患;采用本发明所述的方法工艺流程简单、操作便利、绿色环保、经济效益可观、开发了铜冶炼厂废渣的多途径应用方法。

1152

1152

0

0

本发明公开了一种钢铸轧辊配置工艺,轧辊工作层高合金钢与轧辊芯部石墨钢为完全冶金结合,高合金钢的化学成分重量百分数为:C?0.5%,Si?0.5%,Mn?0.5-0.6%,Cr?4.5%,Ni?1.1%,Mo?0.7%,Re?0.04%,P≤0.03%,S≤0.03%,余量为Fe;石墨钢的化学成分重量百分数为:C?1.5%,Si?1.8%,Mn?0.5%,Ni?0.6%,Cr<0.2%,Mo<0.3%,P<0.03%,S<0.03%,余量为Fe,采用本发明技术制造的铸钢支承轧辊,轧辊工作层耐磨性和韧性好、抗事故能力强、使用寿命长、从而降低了轧辊制造成本。

1012

1012

0

0

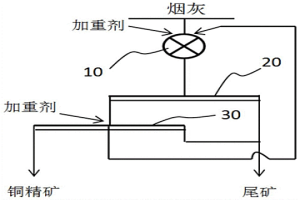

本发明属于冶金领域,具体涉及一种从炼铜烟灰中回收铜的方法,在炼铜烟灰的料浆中加入硫酸铜溶液作为加重剂以使铜颗粒与其他成分通过相对比重差而拉开,并采用渣浆泵将物料泵入旋流器,由旋流器事先分选出部分颗粒细、比重轻的杂质粒子,颗粒稍粗、比重稍大的旋流器沉砂再由摇床分离单元实施分离,使铜冶炼烟灰中铜得以有效回收。上述方案提供的回收工艺过程简单、便于控制,生产成本低,效率高,有效克服了化学方法流程长、成本高的问题,同时生产过程无灰尘,生产水可循环使用,避免了环境二次污染问题。

857

857

0

0

本发明公开了一种闸阀阀杆的铸造方法,包括有以下步骤:a.制备和铸造具有如下重量百分比的棒料:2.27%≤C≤3.34%,0.15≤Si≤0.35%,0.71%≤Mn≤0.91%,0.15≤P≤0.25%,0.018≤S≤0.025%,0.71%≤Cr≤0.95%,0.30%≤Mo≤0.40%,1.60≤Ni≤2.20%,0.10≤Cu≤0.20%,余量为Fe和不可避免的杂质,铸造成型的棒料温度降至300℃,再加热至670-760℃,保温3-5小时,炉冷至300℃,保温4小时,再加热至650-760℃,保温10小时,以50℃/小时冷却至400℃,再以20℃/小时,冷却至140℃;b.通过浇口向阀杆砂型中浇注浇注液,冷却凝固,取出后蒸汽处理即得闸阀阀座,所述的蒸汽处理为水雾化蒸汽处理,处理时间为4-5小时,温度为550-650℃。本发明粉末冶金材料及制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本。

1013

1013

0

0

本发明公开了一种止回阀阀体铸造方法,包括有以下步骤:a、浇注毛坯:浇注成型阀体毛坯,其中各组分化学成分重量百分比为:C0.18-0.40%,Mn0.5-2.0%,Si0.6-1.5%,V0.09-0.15%,Ti0.11-0.22%,Cr0.4-1.4%,Ni0.4-1.5%,Mo痕量~0.30%,W0.4-0.8%,Nb0.02-0.08%,Al痕量~0.20%,Mg痕量~0.50%,P≤0.030%、S≤0.030%,余量为Fe;浇注成型的坯体温度降至300℃,再加热至650-760℃,保温3-5小时,炉冷至280-420℃,保温4小时,再加热至650-760℃,保温35小时,以50℃/小时冷却至400℃,再以20℃/小时,冷却至140℃。本发明可以降低粉末冶金零件成形压力,减少模具损耗,提高成形密度,以及通过烧结过程实现材料充分的合金化,提高材料的耐磨性。

1086

1086

0

0

本发明涉及冶金化工领域,尤其涉及铜冶炼白烟尘资源合理利用工艺。本发明采用了分步即梯级式的分离系统及相应的工艺,对铜冶炼白烟尘实施有效处理,工艺过程及操作简单,能耗少,投资省;对不同性质、铜含量3~20%的白烟尘,通过适时的调整及工艺路线变换均可实现高效分离,与传统湿法工艺相比,适用范围大幅拓宽;另外,本工艺除较少的水、电外,基本无需其它能源及辅材消耗,且80%以上的水可循环重复利用,整体运行清洁,因此与传统火法、湿法相比具有运行成本低、环境效益好的显著特点。

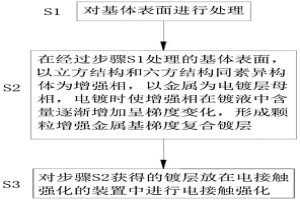

本发明涉及电沉积技术领域,具体的说是一种纳米cBN‑hBN复合共沉积增强金属基梯度镀层制备方法,包括对基体表面进行预处理;以立方结构和六方结构同素异构体为增强相,以金属为电镀层母相,电镀时使增强相在镀液中含量逐渐增加呈梯度变化,形成颗粒增强金属基梯度复合镀层;对镀层进行电接触强化。基于立方结构增强相的高硬度和六方结构增强相的层状滑移性;通过纳米增强相及其梯度分布的集同效应,大大提高金属基复合镀层的性能;通过对镀层进行电接触强化,不仅改善镀层表面以及内部的质量,而且使镀层与基体之间的结合从机械结合转变为冶金结合,极大提高了镀层与基体之间结合力。

980

980

0

0

本发明公开了一种无铅轴承钢,其特征在于,由下列重量份的原料制成:铜6.2-6.3、锡1.1-1.2、锌3.6-3.8、钕0.1-0.12、Sb0.02-0.04、Bi0.09-0.12、Hf0.21-0.24、Nb0.06-0.08、V1.2-1.4、Mg1.9-2.2、La0.1-0.12、硼化钒0.5-0.7、硬酯酸2-3、微晶蜡1-2、铁粉73-75、助剂1-2;本发明利用粉末冶金技术,通过调配铜、锡、锌的含量,实现了产品无铅化,同时节省了成本,其耐磨性及结合强度能达到、甚至优于烧结铜铅双金属材料,本发明为可代替铜铅双金属的新型材料,主要用于机械零部件、汽车轴承等方面,对环境友好。

1126

1126

0

0

本发明公开了一种利用中和渣和硫酸渣生产碱性球团的方法,该方法是将中和渣、硫酸渣及铁精矿混匀后,进行高压辊磨预处理,得到造球原料;所述造球原料配加粘结剂后,混合造球,所得球料依次经过干燥、预热、焙烧和冷却,即得碱性球团。该方法利用中和渣和硫酸渣生产碱性球团矿,使这些废渣中的铁、钙、硫等元素资源化利用,变废为宝,同时,由于中和渣粒度较细,具有一定的粘结性,使用中和渣调节碱度时,可以代替部分膨润土使用,以改善碱性球团膨润土用量偏高的问题,该方法不仅消纳了冶金和化工行业的副产品中和渣,而且降低了碱性球团膨润土吨耗,有利于提高成品球铁品位,降低碱性球团矿的生产成本,易于工业化生产。

中冶有色为您提供最新的安徽铜陵有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日