全部

913

913

0

0

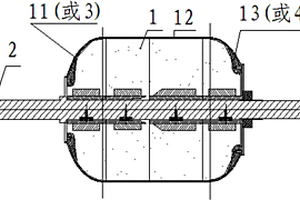

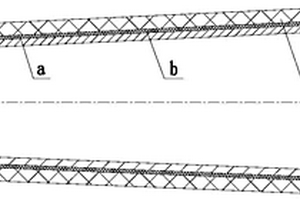

本发明公开了一种提高复合材料粘铆强度的方法,该方法沿聚乙烯纤维板周边间隔预埋有多排玻璃纤维预埋柱,并在玻璃纤维预埋柱中心钻铆钉孔,聚乙烯纤维板与聚氨酯泡沫板复合时,在聚乙烯纤维板与聚氨酯泡沫板中间粘接一层铝板形成复合材料;对聚乙烯纤维板和型材骨架的待粘接面分别进行打磨处理;并用酒精将表面清洗干净;首先对粘接剂常温预固化;然后将粘稠的粘接剂均匀涂抹在聚乙烯纤维板和骨架的待粘接面上,并用均匀涂抹粘接胶的铆钉对复合材料与型材骨架进行粘铆;最后在温度为45℃~65℃固化。本发明可有效提高复合材料粘铆力学性能,并达到提高粘铆强度目的,该方法操作简便,效果显著。

986

986

0

0

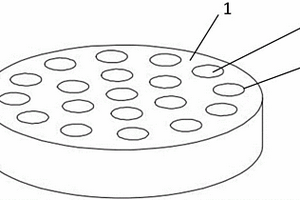

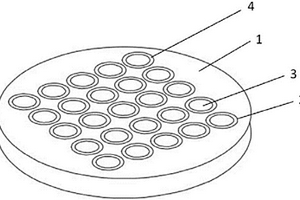

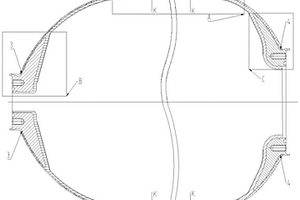

本发明提供了一种1‑3型磁电复合材料及其制备方法,包括极化的压电陶瓷材料层和磁化的磁致伸缩材料柱,所述压电陶瓷材料层具有蜂窝状排列的通孔结构,所述磁致伸缩材料柱贯穿设置于所述压电陶瓷材料层的通孔内,所述磁致伸缩材料柱与所述压电陶瓷材料层等高,且所述磁致伸缩材料柱与所述压电陶瓷材料层之间通过热处理粘结,所述压电陶瓷材料层的两端镀覆电极。该磁电复合材料利用蜂窝状压电陶瓷体的烧结过程实现两种材料之间的粘结,提高了复合材料磁电转换效率和响应频率。该材料的制备方法容易制备出孔隙形状、尺寸及体积分数系列化的蜂窝状压电陶瓷坯体,进而实现结构与性能系列化的磁电复合材料的批量化制备。

934

934

0

0

本发明公开了一种耐高温纤维复合材料壳体的制造方法,包括如下步骤:1)制备芯模,并在芯模中间筒段周围包裹一层聚四氟乙烯薄膜,芯模前段和后段表面则各刷涂一层脱模剂;2)在芯模的前段和后段分别安装内表面贴有橡胶绝热层的前后金属接头,在芯模中间筒段及前后金属接头的外表面包覆橡胶绝热层;3)将连续碳纤维浸润于耐高温环氧树脂胶后,对橡胶绝热层进行缠绕;4)缠绕结束后,经固化、冲洗芯模、去掉聚四氟乙烯薄膜即得成品。本发明制得的耐高温纤维缠绕复合材料壳体重量轻、可靠性高、成本低廉,常、高温(160℃)爆破压力高的特点,可用于固体国体火箭发动机、飞行器推进系统用复合材料高压气瓶等航空航天上。

786

786

0

0

本发明涉及一种低成本纤维增强ABS木塑复合材料及其制备方法,利用改性松木粉作为改性填充料,玻璃纤维作为增强材料、SAN、MBS作为改性树脂,复合其它改性助剂,通过混合机,挤出造粒机等设备制备出低成本纤维增强ABS木塑复合材料。本发明克服了ABS自身的性能缺陷,提高了强度和模量,制备出性能优越,加工容易,价格低廉的ABS木塑复合材料,用于电子、电器、轻工、汽车和建筑等领域。

834

834

0

0

本发明公开了一种复合材料舱体的一体化成型方法,属于舱体成型技术领域,其通过设置对应舱体外形的模具,并在其中依次设置外蒙皮结构、骨架和内蒙皮结构,通过内、外蒙皮材料的分层铺贴,可有效将骨架包覆在内外蒙皮结构内,形成一体化的整体结构,在保证舱体结构强度的情况下,大幅降低舱体的重量。本发明的复合材料舱体的一体化成型方法,其步骤简单,操作简便,能有效实现复合材料舱体的一体化成型,确保舱体成型后具备较好的整体性能,使得舱体的重量相较于现有金属舱体而言大幅降低,有效提升了搭载舱体的武器系统的机动性,具有较好的应用前景和推广价值。

990

990

0

0

本发明提供了一种应用于能量采集的磁电复合材料及其制备方法,包括磁化的磁致伸缩材料层和极化的压电晶体材料柱,所述磁致伸缩材料层具有蜂窝状排列的通孔结构,所述压电晶体材料柱贯穿设置于所述磁致伸缩材料层的通孔内,所述压电晶体材料柱的两端与所述磁致伸缩材料层的上下两个表面齐平,所述压电晶体材料柱与所述磁致伸缩材料层之间填充有聚合物填充层,所述压电晶体材料柱的两端镀覆电极。该应用于能量采集的磁电复合材料,利用聚合物相实现压电晶体材料与磁致伸缩材料之间的粘结和应力传输作用,具有柔韧性高等优点,可以有效降低压电晶体材料与磁致伸缩材料之间发生脱粘和脆裂的风险,提高复合材料的服役周期和稳定性。

721

721

0

0

本发明公开了一种C/SiC复合材料及其制备方法,本发明公开了一种C/SiC复合材料及其制备方法,该方法包括如下步骤:1)将聚碳硅烷、二乙烯基苯和α相SiC微粉混合均匀,搅拌溶解,得预制件先驱体溶液;2)将碳布铺在模具板上,边涂刷预制件先驱体溶液边铺排碳布,达到预制件设计厚度后,将模具盖盖上,加压、升温固化,并将叠层固化后的碳布缝合,制得碳纤维体积分数为30~50%的预制件;3)将预制件送入裂解炉中高温裂解;4)将聚碳硅烷、二甲苯混合配制成的致密化用先驱体溶液浸渍进裂解后的预制件中,再进行固化;5)将固化后的碳纤维预制件再次送入裂解炉中高温裂解;6)重复步骤4)、5)直至增重量小于1%后,即完成材料致密化,得C/SiC复合材料。本发明方法致密化时间短、材料抗氧化性能强。

本发明属于燃料电池技术领域,具体涉及一种改性碳纳米管与金属有机骨架复合材料的聚醚醚酮复合膜及其制备方法和应用。该方法包括以下步骤:1)制备酸化碳纳米管;2)制备二氧化硅包覆碳纳米管,得到改性碳纳米管;3)制备改性碳纳米管与金属有机骨架的复合材料;4)制备改性碳纳米管与金属有机骨架复合材料的聚醚醚酮复合膜。本发明所提供的复合膜材料具有显著提升的质子传导率、拉伸强度等。

1178

1178

0

0

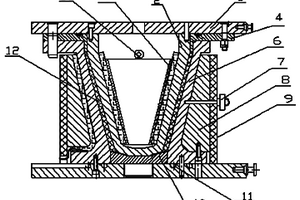

本实用新型提供一种能精确控温的复合材料锥筒形零件成型模,包括上凸模、上脱模件、上加热件、下凹模、下脱模件、下加热件、保温件和温控系统组成。它具备合理的模具结构和能精确控温的加热系统,有效解决了复合材料布带缠绕的办法成型零件易分层、滑移等质量问题,确保通过模压热成型的方式生产出合格的复合材料锥筒形零件。同时该实用新型结构较简单,加工工艺性好,成本较低,便于人工操作,产品一次成型,零件脱模方便,温度控制精确,利于推广应用。

1116

1116

0

0

本发明提供了一种防隔热复合材料的制备方法,包括如下步骤:1)对金属壳体表面进行预处理,所述预处理包括去除氧化层以及提高表面粗糙度;2)对经步骤1)处理后的金属壳体进行表面清洗,在所述金属壳体表面贴胶膜并硫化;3)在经步骤2)处理后的金属壳体表面缠绕内侧隔热层;4)在经步骤3)处理后的金属壳体表面缠绕外侧防热层;5)对所述缠绕内侧隔热层和外侧防热层后的金属壳体进行固化处理,得到防隔热复合材料,所述固化处理包括在真空状态下压力固化。本发明方法将防隔热层一体化成型,简化了工艺,得到了兼顾防热和隔热性能的复合材料。

827

827

0

0

本发明公开一种壳聚糖/二氧化硅复合材料,其制备方法具体包括:步骤S1、将壳聚糖粉末溶解在1vol%的乙酸水溶液中或将羧化壳聚糖溶解在水中后得到壳聚糖溶液;步骤S2、向所述步骤S1中获得的壳聚糖溶液中加入甘油,然后将其搅拌混匀得到混合溶液;步骤S3、在搅拌状态下,向所述步骤S2中获得的混合溶液加入纳米二氧化硅粉末得到壳聚糖/二氧化硅混合液;步骤S4、将所述步骤S3获得的壳聚糖/二氧化硅混合液低温预冻后,再真空冷冻干燥后得到壳聚糖/二氧化硅复合材料。本发明所述壳聚糖/二氧化硅复合材料具有优异的吸附性能,可用作劣化变压器油的吸附剂。

1045

1045

0

0

本发明公开了一种固体火箭发动机分段式复合材料壳体激光焊接成型方法,该方法包括如下步骤:1)芯模准备;2)绝热层制作;3)分段预制件制作;4)预制件表面处理;5)分段预制件激光焊接组装;6)壳体外层补强;本发明的固体火箭发动机分段式复合材料壳体激光焊接成型方法根据发动机壳体及分段连接部位各种载荷设计激光焊接成型工艺,使壳体前后封头预制件与壳体筒身段预制件分别通过激光焊接和外层缠绕补强实现内复合层连接及发动机壳体整体成型,从而实现分段式复合材料壳体高效可靠连接并进一步降低生产成本、减小发动机惰性质量,同时提高生产效率和装药空间。

1100

1100

0

0

本发明涉及热结构复合材料技术领域,公开了一种CC‑SiO2陶瓷基复合材料制备方法,包括如下步骤:将碳纤维布依次铺叠通过缝合方式制备预制体、放入高温炉内进行除胶处理、放入气相沉积炉内进行化学气相渗透至预设第一密度、放入真空浸渍容器中进行真空浸渍、转移至固化炉内进行加压‑催化交联、转移至炭化炉内炭化,重复浸渍、加压‑催化交联、炭化使预制体达到预设第二密度后进行高温石墨化,然后进行真空浸渍并烘干烧结,重复浸渍、烘干、烧结至预制体增重率小于1%。本发明CC‑SiO2陶瓷基复合材料制备方法,制取的材料耐高温,重量轻,能够在有氧气环境下长期使用,且制备周期短。

966

966

0

0

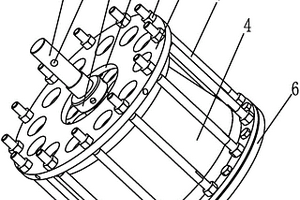

本发明涉及一种碳纤维复合材料薄壁裙型件的缠绕固化装置,它包括芯轴、安装在芯轴上的芯模总体、内楔形筒体、外楔形筒体、上压板、底座、螺杆、上调节板和下调节板,使用本发明的碳纤维复合材料薄壁裙型件的缠绕固化装置后,能对缠绕在芯模总体的纤维进行挤压固化,然后再进行加热和脱模,这样在缠绕和加热之间增加了一道挤压固化工序,能进一步提高碳纤维复合材料薄壁裙型件的尺寸精度,形位公差及表面光洁度。

858

858

0

0

本发明公开了一种耐高温氮化物基陶瓷透波复合材料成型物的制备方法,该方法采用石英纤维编织体先后浸渍BN前驱体溶液和聚硼氮硅烷前驱体溶液,经多次浸渍,使得前驱体溶液有效渗透入编织体内部,然后经高温热处理交联固化、高温裂解后形成粗坯,再经机械加工后即为所需产品。制备的耐高温氮化物基陶瓷透波复合材料能够满足1800℃的高温使用要求,能够应用于中远程地地导弹用天线罩。本发明制备的石英纤维增强氮化物基陶瓷透波复合材料,具有良好的力学性能和耐高温性能,能够满足1800℃以上的高温使用要求,在中远程地地导弹天线罩上具有良好的应用前景。

1021

1021

0

0

本发明公开了一种PVC竹塑阻燃复合材料及其制备方法,该竹塑阻燃复合材料的原料按重量份数比计包括100份的PVC、8~10份的SBS、16~20份的竹粉、2~4份的热稳定剂、20~30份的增塑剂、10~20份的阻燃剂、0.8~1.0份的润滑剂和0.8~1.0份的抗氧剂。本发明通过添加功能性复合助剂,发挥彼此间的协同效应,解决了竹粉与PVC基体相容性、竹塑复合材料的加工性及阻燃性差的问题,制备出具有良好加工性、阻燃性和力学性能的PVC竹塑阻燃复合材料。本发明采用绿色环保的原材料,制备工艺简单,且产品具有优良的物理机械性能。

796

796

0

0

本发明提供了一种壳聚糖活性白土复合材料及其制备方法和脱色应用。制备方法为:将壳聚糖粉末溶于冰乙酸水溶液中得到壳聚糖溶液,再将活性白土分散于纯水中得到活性白土悬浊液,然后在搅拌状态下向溶液中先后加入增塑剂甘油、活性白土悬浊液、交联剂戊二醛,得到混合均匀的壳聚糖/活性白土混合液,再将混合液进行冷冻以及冷冻干燥,最后得到壳聚糖活性白土复合材料。本申请提供的壳聚糖活性白土复合材料具有优异脱色吸附效果,结构稳定,能够有效的脱除劣化变压器油中的有色物质,吸附后的体系容易分离,且不易对油造成二次污染。

771

771

0

0

本发明提供了一种聚氯乙烯基木塑复合材料及其制备方法。本申请所述聚氯乙烯基木塑复合材料由聚氯乙烯、改性木质纤维、丙烯酸酯类加工助剂、热稳定剂与润滑剂制备得到,其中改性木质纤维由液态丁腈橡胶对木质纤维进行改性得到。本申请由于采用液态丁腈橡胶对木质纤维进行改性,使改性木质纤维具有亲油性,使其与聚氯乙烯基体具有良好的相容性,且增强了与聚氯乙烯基体的界面粘结性,在聚氯乙烯基体中的分散程度显著改善,因此本申请的聚氯乙烯基木塑复合材料具有良好的拉伸强度与冲击韧性。

928

928

0

0

本发明公开了一种磷酸盐复合材料天线罩罩体的制备方法,该方法采用纤维布预浸磷酸盐胶液,然后铺层、加压固化的成型,制备了磷酸盐复合材料天线罩罩体,本发明的固化剂采用以氧化铝为主体的多组分固化剂,不仅改善了固化速度和效率,而且氧化铬和氧化锆耐热可达1700℃,从而进一步提高了复合材料的耐高温性能,本发明采用加压固化的工艺,避免了固化过程中水蒸气剧烈蒸发造成材料结构疏松和大量的空隙率,有效保证了固化过程中材料的致密性和力学性能,同时,分步缓慢升温的固化条件也有利于气体能够及时排出,减少材料内部的气孔率,有利于材料的致密性。本发明方法简单,生产周期短,且成本较低,适合于工程化生产。

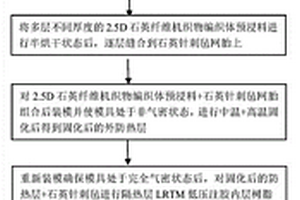

本申请涉及轻质化复合材料领域,尤其涉及一种大型舱壳低密度梯度复合材料LRTM近净成型技术及方法。所述防隔热复合材料包括隔热层和防热层,所述隔热层和所述防热层缝合连接;所述防热层包括石英纤维编织体、网格布和瓷化树脂;所述石英纤维编织体分为直段区和鼓包段仿形区;所述防隔热复合材料的性能包括:密度≤0.6g/cm3和200℃下导热系数≤0.4W/(m.K)。据产品要求只进行编织,以便后期的包裹;得到综合密度<0.6Kg/m3的防隔热材料,耐高温800‑1000°长时间服役的低密度LRTM成型大型防隔热层复合材料。

947

947

0

0

本发明公开一种提高复合材料壳体缠绕过程中纤维体积含量的方法,包括以下步骤:S1,采用湿法缠绕制备复合材料壳体,在缠绕过程中,对缠绕层上的多余环氧树脂胶液进行全程刮胶处理;S2,在缠绕完成后的复合材料壳体筒身段均匀贴上一层吸胶布,再环向缠绕高强玻璃纤维纱进行吸胶,随后将复合材料壳体放入固化炉中进行固化处理;S3,将固化完成后的复合材料壳体去除脱模布和吸胶高强玻璃纤维纱,制得成品。本发明通过控制缠绕张力、缠绕过程中的温度和增加吸胶层三个方面大幅度降低了壳体中树脂的含量和壳体内部的孔隙率,提高了纤维体积含量。制备的壳体纤维取向好,内缺陷少,力学性能优异,可靠性高。

973

973

0

0

本发明涉及复合材料技术领域,公开了一种高光免喷涂ABS复合材料。该复合材料含有50‑80重量%的ABS树脂、1‑10重量%的硬脂酸钙、1‑10重量%的邻苯二甲酸二丁酯、1‑10重量%的聚乙烯蜡、0.1‑5重量%的抗氧剂、0.1‑5重量%的聚磷酸铵、0.1‑2重量%的聚乙二醇月桂酸酯、0.1‑2重量%的钛白粉、0.1‑2重量%的珠光颜料、0.1‑2重量%的空心玻璃微珠、0.1‑2重量%的甲基丙烯酸缩水甘油酯和0.1‑2重量%的二硬脂基季戊四醇二亚磷酸酯。本发明所述的高光免喷涂ABS复合材料不仅具有较好的抗冲性能,而且还具有环保、阻燃等特性。

928

928

0

0

一种EPDM竹胶阻燃复合材料及其制备方法,涉及复合材料技术领域,该复合材料按重量份数计主要由100份EPDM、30‑35份PP、20‑25份改性竹粉、20‑25份阻燃剂、2‑4份硫化剂、1‑1.5份润滑剂、以及1.5‑2份抗氧剂制成,制备方法为:将EPDM在开炼机上进行薄通,然后加入PP、改性竹粉、阻燃剂、润滑剂和抗氧剂混合均匀,再加入硫化剂反复混炼出料,最后经加工设备成型,即得。该工艺简单,是在EPDM的基础上,填充改性竹粉,并采用复配硫化剂动态硫化PP,显著增强EPDM基体的强度,同时添加复配阻燃剂,提高产品的阻燃等级,制得的EPDM竹胶阻燃复合材料具有良好阻燃性,强度满足实际应用要求。

843

843

0

0

本发明公开了一种大厚度碳纤维增强树脂基复合材料模压制备方法,该方法包括如下步骤:1)制备预浸布:采用碳纤维布和树脂加工制成预浸布;2)预浸布铺层:将预浸布裁剪成设计的形状后,在工装内进行铺层;3)抽真空处理:在预浸布铺层过程中,进行间歇抽真空处理;4)模压固化:铺层结束后,将工装合模放在平板硫化机中进行加压固化;5)后处理:通过机加处理,得到大厚度碳纤维增强树脂基复合材料产品。本发明大厚度碳纤维增强树脂基复合材料模压制备方法可一次模压成型,制备效率高。

1071

1071

0

0

本发明提供了一种可瓷化复合材料S弯进气道的制备方法,属于复合材料技术领域,所述。所述制备方法包括:制备与S弯进气道内壁匹配的凸模;采用可瓷化树脂、高硅纤维网格布制备可瓷化树脂预浸料;将所述可瓷化树脂预浸料在所述凸模表面进行铺层,形成防热层;在所述防热层外表面包覆真空袋,后进行固化;对固化后的所述防热层进行机械加工,后融模,获得可瓷化复合材料S弯进气道。通过该方法制备的S弯进气道具有优异的耐高温性,能够满足超高速飞行器6Ma以上的飞行要求。

本发明涉及纳米材料技术领域,具体公开了一种以多巴胺修饰碳纳米管为载体的杂多酸功能性复合材料的制备方法。首先,在室温下利用多巴胺在Tris-HCl缓冲液中发生氧化聚合反应对碳纳米管表面进行修饰,得到聚多巴胺修饰的碳纳米管;然后再采用浸渍法在聚多巴胺修饰碳纳米管表面负载杂多酸,反应一定时间,最后得到杂多酸负载的多巴胺修饰碳纳米管复合材料。本发明一方面有利于实现杂多酸的均匀、定向负载;另一方面提高了碳纳米管的利用率和应用范围,而且步骤简单、成本低廉、可重复使用,在燃料电池、传感器和电显色装置等领域具有潜在应用前景。

898

898

0

0

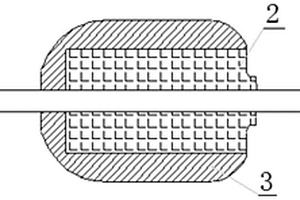

本发明涉及火箭发动机工装领域,公开了一种用于生产火箭发动机复合材料壳体的芯模,包括芯轴,芯轴外依次包裹有芯模内层(2)和芯模外层(3),芯模内层(2)由低密度固体浮力材料组成,芯模外层(3)由石英砂组成,且芯模内层(2)的直径小于复合材料壳体的后接头内径。本发明还公开了一种用于生产火箭发动机复合材料壳体的芯模的成型方法。本发明用于生产火箭发动机复合材料壳体的芯模及其成型方法,制备的芯模密度小、强度高、芯模挠度小,使用过程表面开裂、坍塌等缺陷较少,且内层可反复使用,成本低。

872

872

0

0

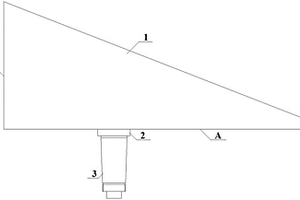

本发明属于非金属材料机械加工技术领域,公开了一种玻璃钢复合材料舵的机械加工工艺方法:在数控铣床上,采用磨削刀具以磨削加工工艺对玻璃钢复合材料舵进行机械加工;磨削刀具的端部设置有粒度为60的人造金钢石材质层作为磨头;玻璃钢复合材料舵的底面A上设置有舵轴防热套,舵轴防热套设置有舵轴;并包括以下步骤:切削用量控制,主轴转速:1000r/min~1200r/min,进给量:350mm/min,侧刃切削深度:0.3mm,底刃切削深度:1mm~2mm;加工工艺,舵零件机械加工底面A、后墙面B、舵轴防热套端面C,在数控铣床上通过所述磨削刀具,按先卧后立两次装夹的模式进进行磨削加工。本发明提供的方法解决了玻璃钢复合材料舵在机械加工时存在的分层、劈裂、掉渣等质量问题。

本发明提供了一种柔性羧甲基壳聚糖凹凸棒土复合材料及其制备方法和脱色应用。柔性羧甲基壳聚糖凹凸棒土复合材料由以下方法制得:将羧甲基壳聚糖粉末溶于纯水中得到羧甲基壳聚糖溶液,再将酸化后的凹凸棒土分散于纯水中得到凹凸棒土悬浊液,然后在搅拌状态下向溶液中先后加入增塑剂甘油、凹凸棒土悬浊液,得到混合均匀的羧甲基壳聚糖/凹凸棒土混合液,再将混合液进行冷冻以及冷冻干燥,最后得到柔性羧甲基壳聚糖凹凸棒土复合材料。本申请提供的柔性羧甲基壳聚糖凹凸棒土复合材料具有优异脱色吸附效果,结构稳定,不易破碎,能够有效的脱除劣化变压器油中的有色物质,吸附后的体系容易分离,且不易对油造成二次污染。

中冶有色为您提供最新的湖北孝感有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日