全部

1126

1126

0

0

本发明公开了一种太阳能真空管用玻璃密封胶及其制备方法。该密封胶包括以下按重量份数计的组分:改性硅酮20‑35份,纳米碳12‑19份,纳米银1‑6份,马来酸接枝剂3‑6份,秸秆粉23‑35份,聚丙烯酸酯20‑25份,矿物油2‑8份,碳纤维23‑28份,氯化钠20‑35份,硫酸铜12‑18份,尿素1‑3份,甘油20‑32份,植物提取物1‑4份,高分子疏水化合物10‑18份,醋酸乙烯酯1‑8份;所述改性硅酮由硅酮、壳聚糖和泡沫铜混合而成。本发明密封胶厚度薄,高温下形变量小,附着力强,不易剥离,隔热效果好,高温下水汽透过率低,有效地延长了中空玻璃的使用寿命。

1007

1007

0

0

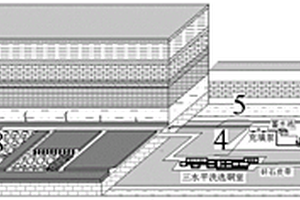

本发明涉及一种纯铁的冶炼工艺及设备,属于冶金工业炼钢原料。将含铁原料与还原剂、熔剂、催化添加剂混合,制备成超细粉,混合造成球团物料,送入到还原炉内,经还原反应后,得到金属化球团,将还原后的球团直接加入有衬电渣炉中冶炼成纯铁;该设备由内外加热竖炉式还原炉、有衬电渣炉和余热回收系统组成。优点:1.还原温度低,速度快,减少了能源消耗,降低生产成本,生产效率高,质量的均匀性好。2.机械化程度高,工序简单,产量大,可规模化生产。3.减少原料浪费,降低环境污染。4.采用铁精矿粉和含铁冶金废弃物为原料来源广泛,成本低。5.废弃资源循环利用,节约了资源消耗。6.采用有衬电渣炉直接冶炼高温球团,热效率高,能耗低,材质纯净度高质量好,设备简单投资少。

1003

1003

0

0

本发明公开了一种刀刃具加工磨砂轮,包括砂轮基体和位于砂轮基体上的磨料层,的磨料层按质量份数计包括以下组分:金刚石:15‑19%,碳化硅:3‑7%,二氧化硅:4‑6%,树脂粉:1‑4%,黄铁矿粉:2‑6%,石灰:1‑3%,结合剂:9‑11%,造孔剂:2‑3%,余量为辅助磨料;其中,金刚石采用Ti2O/Al2O3膜层包覆金刚石;结合剂采用橡胶结合剂,橡胶结合剂的原料组成及其质量份数为:硼酸:11‑18份,碳酸钠:3‑8份,氢氧化锂:2‑4份,氧化钠:11‑18份,二氧化硅:10‑19份,醇溶性丙烯酸酯树脂:20‑28份,丙烯酸丁酯:4‑9份;造孔剂采用碳酸氢铵或空心氧化铝球中的一种;辅助磨料为微晶刚玉、绿碳化硅、黑碳化硅或白刚玉中的一种。

1189

1189

0

0

本发明公开了一种高强度氧化铝瓷芯棒复合绝缘子及其制备方法,属于绝缘子制备技术领域。该复合绝缘子由工业氧化铝粉、二氧化硅、石英矿、莫来石粉、黏土、硅酸铝镁增塑剂、蛭石粉和氧化钾组成;在制备工艺中原料预处理采用机械正向研磨和反向研磨相结合的方式,增加了原料的混合均匀度;优化烧结温度和时间,选择性能更佳的釉料,以上各方面的改进均对复合绝缘子的性能提升起到一定的促进作用。最终得到的复合绝缘子力学性能和耐热阻燃性能优良,氧指数达到35%,不易燃烧,热变形温度达到328℃,耐热阻燃,延长了绝缘子的使用寿命。

本发明公开了一种原位反应生成的离聚体改性聚丙烯复合材料,按重量份计包括以下组成成分:聚丙烯树酯30‑100份、矿粉2‑42份、马来酸酐接枝弹性体2‑12份、金属盐0.4‑6份、电气石粉6‑14份、铁精粉6‑14份、微硅粉2‑6份、偶联剂8‑16份、抗氧剂0.2‑0.5份、润滑剂0.5‑1.5份。本发明还公开了一种原位反应生成的离聚体改性聚丙烯复合材料的制备方法。本发明通过加入添加经偶联剂改性处理的电气石粉、铁精粉和微硅粉,避免了直接添加SBS导致PP/PS复合材料的弹性模量、拉伸强度、弯曲模量、弯曲强度降低的问题,提高了复合材料的耐热性、耐冲击性和强度。

782

782

0

0

本发明混凝土新型外掺料及其制备方法和应用涉及一种。其目的是为了提供一种适用性强、成本低的混凝土新型外掺料及其制备方法和应用。本发明混凝土新型外掺料按照质量份数包括:50份矿粉、40份粉煤灰和10份石膏。本发明的混凝土新型外掺料在适用上更具广泛性,掺入混凝土中使混凝土砼强度提高快,在改善混凝土性能的基础上可一定比例的降低产品的经济成本。本发明用于混凝土制造领域。

1181

1181

0

0

本发明涉及一种安全防爆开关及其生产工艺,属于煤矿设备技术领域。该安全防爆开关,包括开关底座、开关盖、开关本体和按钮,开关底座的开口处覆盖有密封橡胶层,开关盖与开关底座在其开口处固接,开关底座内部制有空腔,开关本体设置在开关底座的空腔内,开关盖开设有通孔,按钮设置在开关盖的通孔内,密封橡胶层与开关盖的通孔对应处嵌设有椭圆形硅胶球,椭圆形硅胶球内设置有压缩弹簧,按钮的底部与椭圆形硅胶球抵接。本发明的安全防爆开关通过在开关底座的开口处覆盖密封橡胶层,将开关本体密封在开关底座的空腔内,通过将开关本体完全密封提高了开关的防爆性能,保证了煤矿的安全生产。

1154

1154

0

0

本发明公开一种富钛型钛酸锶钡基电介质陶瓷材料及其制备方法,该陶瓷材料包括如下质量百分比的组分:(Ba0.75Sr0.25)Ti1~1.008O395.9~98.1wt%、Sb2O30.8~1.2wt%、ZnO?0.1~0.3wt%、MnO20.1~0.3wt%、MgO?0.1~0.3wt%、Nd2O30.8~2.0wt%。制备过程中,先预合成(Ba0.75Sr0.25)Ti1~1.008O3粉体,然后加入Sb2O3、ZnO、MnO2、MgO和Nd2O3制备坯体,经排胶烧结制得产品。本发明优点在于该陶瓷材料为具有高介电常数、低介电损耗的钙钛矿结构细晶单相固溶体,其制备方法得到的陶瓷材料气孔率低、致密度高、重复性好。

1188

1188

0

0

本发明公开了一种环保型混凝土用防水添加剂,包括以下成分:10‑20wt%硅粉、20‑50wt%碳化硅粉、20‑50wt%硅藻土、10‑20wt%矿渣粉、10‑12wt%增塑剂以及10‑15wt%交联剂、氧化钙、聚氨酯防水剂、成膜助剂和亚硝酸钠的混合物;通过限定组分中硅粉、碳化硅粉、矿渣粉和硅藻粉的相关比例,可以有效的提升防水剂的防渗水能力,从而提升混凝土的防水能力,可以应用于阳台、浴室等关键部位的防水处理。

814

814

0

0

本发明公开了一种用于铜互联的导电阻挡层材料及其制备方法。该材料包括以下组分:碳酸锂、镍粉、氧化铜、氧化铝、二氧化钛、硬脂酸、油酸、钛酸钠、钙钛矿、氮化硅、异丙醇铝、纳米碳、马来酸酐接枝剂、聚乙二醇。制备过程为,清洗基片;混合碳酸锂、镍粉、氧化铜、氧化铝、二氧化钛、硬脂酸、油酸、钛酸钠、钙钛矿、氮化硅、异丙醇铝、纳米碳、马来酸酐接枝剂、聚乙二醇;再将混合物依次与基片和Cu完成磁控溅射获得导电阻挡层材料。与现有技术相比,本发明所提供的阻挡层材料热稳定高,抗氧化性、方块电阻低,长久防止亦未出现Cu‑Si化合物。

1141

1141

0

0

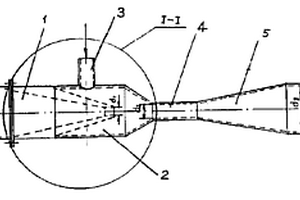

本发明涉及一种含镍和镍铬的铁合金制备工艺及其还原设备,属于冶金工业炼钢原料。将含镍铁原料与还原剂、熔剂、催化添加剂混合,制备成超细粉,混合造成球团物料,送入到还原炉内,烘干、焙烧,经还原反应后,得到镍铁合金;该还原设备在炉底座的上方连接有上炉体,在炉底座的下方连接有下炉体,在上炉体的上端连接有上炉罩,烘干床炉箅子位于上炉体内上端,净化装置通过管道与上炉体和下炉体连接,余热循环装置与下炉体连接。优点:1.还原温度低,速度快,减少了能源消耗,降低生产成本,生产效率高,质量的均匀性好。2.设备简单投资少,机械化程度高,工序简单,产量大,可规模化生产。3.减少原料浪费,降低环境污染。4.采用氧化镍矿或含镍废弃物为原料来源广泛,成本低。5.废弃资源循环利用,节约了资源消耗。

1032

1032

0

0

本发明涉及陶瓷过滤机技术领域,且公开了多孔陶瓷过滤板制造方法,包括以下步骤,准备去离子水100份,异丙醇铝分析纯1‑3份,纳米氧化铝粉2‑4份,10%HNO3溶液化学纯0.1‑0.5份,纳米陶瓷膜的原料组份中加入有机粘结剂聚乙烯醇。该多孔陶瓷过滤板制造方法,通过采用了优质电熔刚玉骨料和高纯纳米氧化铝微粉为配方主要组份,加入二氧化钛等作矿化剂和Y‑氧化铝或有机物做成孔剂,使得过滤板不仅具有较为理想的气孔率,合适的微孔孔径,较好的强度,而且还可以耐低含量的氢氟酸和PH值8~14的工作介质,从而可以提供一种能使用氢氟酸和强碱清洗且能用于含少量氢氟酸(<0.2g/l)的矿浆脱水过滤用的陶瓷过滤板,这是其它陶瓷过滤板所不能达到的。

905

905

0

0

本发明提供了一种高效回收含磷钢渣中铁和磷资源的方法,属于冶金资源循环利用技术领域;本发明中,首先对含磷钢渣进行熔渣改性,然后采用热处理使得磁性Fe3O4相与磷酸钙相选择性长大,最后对热处理后的钢渣磁性回收来达到高效回收含磷钢渣中铁和磷资源的目的;所述方法分离出的含铁和含磷精矿可以分别作为炼铁和制磷肥的原料,尾矿可以直接返回钢铁企业内部循环利用,不但解决了钢渣的环境负荷,而且实现了资源的综合利用。

782

782

0

0

本发明涉及一种用低镍物料冶炼镍铁及含镍铁水工艺及设备,属于冶金工业炼钢原料。将含镍铁原料与还原剂、熔剂、催化添加剂混合,制备成超细粉,混合造成球团物料,送入到还原炉内,经还原反应后,得到镍铁合金球团,将还原后的球团直接加入有衬电渣炉中冶炼成镍铁合金或含镍铁水;该设备由内外加热竖炉式还原炉、有衬电渣炉和余热回收系统组成。优点:1.还原温度低,速度快,减少了能源消耗,降低生产成本,生产效率高,质量的均匀性好。2.机械化程度高,工序简单,产量大,可规模化生产。3.减少原料浪费,降低环境污染。4.采用氧化镍矿或含镍废弃物为原料来源广泛,成本低。5.废弃资源循环利用,节约了资源消耗。6.采用有衬电渣炉直接冶炼高温球团,热效率高,能耗低,材质纯净度高质量好,设备简单投资少。

739

739

0

0

本发明涉及一种在转低炉中用碳还原天青石精矿球团生产硫化锶的生产工艺。工艺流程为:以天青石精矿粉、无烟煤粉或石油焦粉为主要原料按照一定的比例配料、称量、混合、加粘结剂和水拌成湿料。然后,经压球机将湿料压制成一定尺寸的冷固结球团。在链篦机中烘干球团并送入到最高还原温度为1200℃‑1300℃的转底炉中将天青石中的硫酸锶转化为硫化锶。还原后的热球团从转低炉中排出直接淬人水浸池中,其余热可以用来提高水温以便于加速下一阶段获得碳酸锶的一系列化学反应。采用转低炉生产硫化锶具有操作简便、效率高、产量大、成本低和无污染等优点。经检测:在转低炉中用碳还原天青石可使天青石中硫酸锶的转化率达到95%以上。

836

836

0

0

本发明公开了一种土壤改良专用增效剂的配方及其制备方法,包括以下重量百分比的原料:磷矿1‑6%,硅酸镁矿物2‑8%,硫酸钾4‑9%,复合氨基酸5‑10%,尿素4‑9%,酵素菌2‑6%,脲醛1‑8%,金属蛋白酶3‑9%,腐植酸13‑18%,石灰14‑20%,农作物秸杆11‑20%,鸡粪14‑22%,生物菌剂0.2‑2%,脲酶抑制剂0.1‑1%,氨稳定剂0.2‑1%,增产胺0.4‑0.8%,过氧化氢银离子溶液0.1‑0.2%,海泡石0.2‑0.6%。该土壤改良专用增效剂的配方:添加有金属蛋白酶,金属蛋白酶具有长链蛋白酶和阴离子表面活性剂,控制氮素释放,抑制水溶性磷固定,集合微量元素,使该增效剂有效期延长,增效显著增加,金属蛋白酶中的多肽成分可以起到生根、养根、壮根的作用。添加有酵素菌,酵素菌有利于有机物料发酵腐熟,帮助土壤腐化上一季农作物残留。

1109

1109

0

0

本发明涉及粉煤灰综合利用技术领域,特指一种利用使粉煤灰除铁和脱碳同时进行的方法,以粉煤灰为原料,采用转底炉加热,在适当温度下通过将所含的赤铁矿还原为磁铁矿以提高铁矿物的磁选除铁率,以及通过碳的还原和氧化反应相结合而消耗、降低粉煤灰中的未燃碳含量的综合方法,从而,实现使粉煤灰除铁和脱碳同时进行。

1126

1126

0

0

本发明公开了一种高强度悬式绝缘子头部釉及其制备方法,属于绝缘子制备技术领域。该悬式绝缘子头部釉由以下重量份数的原料制成:氧化铝20~40份,高岭土8~10份,膨润土3~6份、铝矿尾矿10~15份,白刚玉3~8份,钾长石5~7份,氮化硅1~4份,氧化锌2~5份,氧化镁1~2份,氧化锆1~2份。本发明的优点在于:通过釉料配方的优化,使得釉面光滑平整,不易产生裂纹,从而确保了釉面质量,能提高悬式绝缘子的机械强度和电气性能。由于原料中采用了铝矿尾矿,既保护了环境又利用了资源。

999

999

0

0

本发明涉及氯化钛渣,特指一种制备氯化钛渣的方法,属于冶金领域。本发明以海滨砂矿粉为原料、精煤粉为还原剂和石灰粉为脱硫剂,在完成钛精矿研磨、称量、煤粉和石灰粉混合、原料和还原剂装罐、入隧道窑预还原、将预还原坯块从还原罐中取出冷却、破碎、入电弧炉熔化、加石油焦深还原、出渣、出铁、渣坨冷却、破碎、除铁、研磨等一系列工艺环节后获得成品氯化钛渣。经检测:钛渣中TiO2含量≥85wt%,FeO≤5wt%,Fe≤2wt%,MgO≤0.25wt%,CaO≤0.5wt%,MnO≤0.5wt%,Al2O3≤0.5wt%,Cr2O3≤0.1wt%,S≤0.015wt%,P≤0.03wt%,Si≤0.25wt%,U+Th≤1ppm,是生产TiCl4的优质原料。

995

995

0

0

本发明公开了一种钢渣基原位生长水化硅酸钙增强水泥基材料的方法,包括如下步骤:(1)按重量份称取钢渣粉、钙源、硅源和分散剂并混合,经球磨后得钢渣干料;(2)按重量份称取水,向其中加入钢渣干料,经搅拌后得钢渣基原位生长水化硅酸钙;(3)向钢渣基原位生长水化硅酸钙中加入胶凝材料,经搅拌后得水泥基材料。本发明先将钢渣与化学原料干混,再通过化学共沉淀反应原位生长水化硅酸钙,最后用其拌和制备水泥基材料,从而在不影响钢渣胶凝活性的前提下,实现水化硅酸钙在钢渣基体上的原位生长,提高水化硅酸钙的分散效果,减小其团聚,提升其对水泥基材料的增强改性效果。

831

831

0

0

本发明提供一种具有耐冲性能的含硼耐磨合金材料的制备方法,按重量百分比计,其组成份及含量为:碳2.5-3.5%,硅0.6-1.1%,铜0.6-1.4%,锰0.5-1.5%,铬20-25%,铝0.5-1%,镍1-1.6%,硼0.15-0.3%,余量为铁。不仅工艺简单,而且使用设备少;所生产出的合金铸铁制造的矿石粉碎机锤头具有良好的耐磨性,同时具有耐冲击性能,是高锰钢产品的使用寿命的3-4倍,价格与性能比是高锰钢产品无法相比。可广泛应用于粉碎机的锤头,球磨机的衬板、齿板及磨球。

800

800

0

0

本发明公开了一种纯镍丝材的高效制备工艺,原料电解:将富集的硫化物矿焙烧成氧化物,之后用炭还原成粗镍,再对阳极液除杂,后经电解得电解镍,真空熔炼:将经过球磨机加工后的电解镍放入真空中频治炼炉中熔炼,然后进行真空浇注。本发明所述的一种纯镍丝材的高效制备工艺,通过合理利用与控制各种加工设备对纯镍进行加工,不但能够大大提高纯镍的纯度,同时还能加快纯镍丝的生产效率,通过严格控制纯镍锭冷却速度,能够避免纯镍锭中出现裂缝,从而提高纯镍锭生产时内部材料密度的均匀性,同时还能提高纯镍锭的刚性,通过控制拉丝时的拉伸速度与时间,能够根据纯镍锭的拉伸时不同长度的刚性,针对性的使用不同拉伸速度。

844

844

0

0

本发明属于资源再生技术领域,涉及了一种利用多晶硅铸锭后熔融石英坩埚制备高纯硅的方法。具体步骤为:1)对熔融石英坩埚进行初级破碎;2)对坩埚碎片进行除杂;3)对除杂后的坩埚碎片进行二级破碎;4)对坩埚碎块进行球磨,得到粒径分布800~1000目的石英粉末;5)在石英粉末料浆中加入碳化硅粉料和粘结剂,压制成型,烘干备用;6)将压制后的混合物在矿热炉或电弧炉中高温冶炼、定向凝固,制备出工业硅、高纯硅或太阳能级晶体硅。本发明有效地利用了废弃的熔融石英坩埚,不仅节约了企业在处理废弃石英坩埚上的成本,还以废弃石英坩埚为原料,制备各种不同级别的硅产品,实现了资源再生,符合循环经济的特征,具有较大的经济价值和社会意义。

1025

1025

0

0

本发明公开了一种锆钛酸钡基电容器瓷料及其制备方法,该瓷料的分子式为:(1‑y)Ba(ZrxTi1‑x)O3‑yBa(Zn1/3Nb2/3)O3;制法包括首先按摩尔比称量BaCO3、ZrO2、TiO2、ZnO和Nb2O5,通过固相反应法制得主晶相粉体,随后将主晶相粉体湿法球磨、造粒、模压成型制得片状坯体,最后经排胶、烧结制得锆钛酸钡基电容器瓷料。本发明的瓷料通过将锆钛酸钡和铌锌酸钡体系复配得到B位复合型钙钛矿结构单相固溶体瓷料,不仅具有高介电常数、低介电损耗的特点,且由于弥散相变的诱发使电容温度变化率满足Y5V标准。

1060

1060

0

0

本发明涉及镍铁,特指一种制备优质镍铁的方法,属于冶金领域。第一阶段是在隧道窑中把红土镍矿预还原。本发明以红土镍矿粉、精煤粉和石灰粉为主要原料在完成配料、称量、混合、装罐、入隧道窑还原、预还原镍铁块冷却、破碎、球磨、磁选、压块、入电弧炉熔炼造渣脱磷、脱硫和浇注等一系列工艺环节后获得优质镍铁的整个工艺过程。经检测:镍铁的镍含量20-30wt%Ni,0.1-0.35wt%C,S≤0.015wt%,P≤0.03wt%,Si≤0.15wt%,是生产不锈钢、耐磨钢和耐热铸铁的优质原料。

1197

1197

0

0

本实用新型公开了一种危险废物焚烧炉渣的金属磁选系统,包括球磨机和位于球磨机下方的磁选器;磁选器包括壳体和设置在壳体内的磁选滚筒,磁选滚筒的正上方与正下方处分别设置有与磁选滚筒的轴心相平行的上隔板和下隔板,上、下隔板将磁选器内腔分为左腔室和右腔室,位于右腔室的这部分磁选滚筒内部设有由多个S磁极和多个N磁极绕磁选滚筒圆周方向交替排列而成的磁系;右腔室远离所述磁系的上、下拐角处对称设置有上倾斜板和下倾斜板,下倾斜板上设有进风口,进风口通过进风管与风机相连;本实用新型提供的金属磁选系统,通过磁性滚筒、上下隔板、上倾斜板和风机的设置,结构简单,达到炉渣多次磁选分离的效果,提高磁选的分选效率和精矿品位。

1048

1048

0

0

本发明公开了一种锆钛酸钡和铌锌酸钡的复合电容器瓷料及其制备方法,包括(1‑x)Ba(Zr0.1Ti0.9)O3‑xBa(Zn1/3Nb2/3)O3、Ho2O3、MgO及ZnO;制法为首先将BaCO3、ZrO2、TiO2、ZnO和Nb2O5球磨、烘干、煅烧后,制得主晶相粉体,随后向该主晶相粉体中加入Ho2O3、MgO及ZnO,经球磨、造粒、成型、排胶、烧结制得电容器瓷料。本发明的瓷料通过将锆钛酸钡和铌锌酸钡构成的B位复合型钙钛矿复配体系与二次掺杂剂共同作用得到高介电常数、低介电损耗且低电容温度变化率的瓷料。

1071

1071

0

0

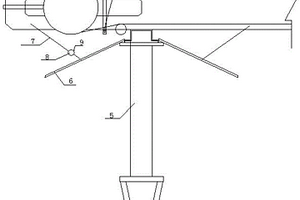

本实用新型用于往各种型号球磨机内添加钢球的加球机。现在多数厂矿球磨机的加球工作多是由人工或铲车、卷扬机等方法来完成,该法加球时间不均,有时加球过量,导致耗电量增大,对隔板造成损坏,有时钢球掉到加料口的外面,砸伤地面工作人员。本实用新型通过自动控制机构、推球机构及输球管道,将钢球软体推动至一定的高度,输入球磨机进料口进入球磨机,生产安全,加球均匀,减少耗电量,提高了使用寿命和工作效率。

1234

1234

0

0

本发明公开了一种新型高强度瓷绝缘子,包含由如下重量份数的原料配方制成:黑粘土2-5份,矾土35-45份,樟村土5-10份,泾阳土8-20份,左云土6-15份,青草岭7-15份,白胶泥11-20份,长石5-15份,宁海土1-5份,新会土1-5份.本发明瓷绝缘子机械性能好且生产成本低,易于工艺控制。所用原料均为现有的普通陶瓷矿物原料,采用泾阳土,缩短球磨时间,既减少了成本又能改善工艺性能。该配方另一特点是合理匹配不同矿物类型的粘土,是材料具有良好的工艺性能,特别是烧成性能,易于工艺控制,提高瓷件合格率。

1096

1096

0

0

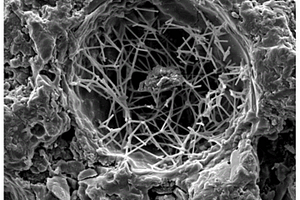

本发明公开了一种燃气轮机用非对称结构预氧化金属滤材的制备工艺,包括:制备钙钛矿型物质AB1-xCxO3粉末,并在真空炉中进行脱脂处理,在金属网基材上涂覆复合吸附材料,放入真空炉中,在1000-1600℃烧结10-30小时,得到复合支撑层,将钙钛矿型物质进行球磨制成浆料,并将浆料涂覆在复合支撑层,随后对其进行干燥和烧结,烧结温度为900-1500℃,冷却取出后,得到非对称结构预氧化金属滤材半成品,将制备的滤材半成品使用成型机对其进行成型,将其卷成管状,最后用氩弧焊机或等离子焊机将管状过滤材料的中缝进行焊接,制得非对称结构预氧化金属滤材;本发明所制备的燃气轮机用非对称结构预氧化金属滤材具有过滤阻力低、过滤通量大、孔隙率大和承压能力强的特点。

中冶有色为您提供最新的江苏镇江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!