全部

953

953

0

0

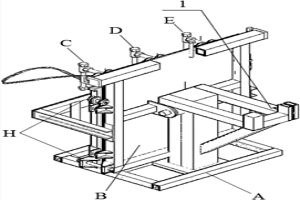

本实用新型公开了一种自动刷板机的同步夹紧装置,包括:驱动装置,设在固定架上;驱动装置缸杆前端经连接轴承与左连杆机构和右连杆机构后端活动连接;左连杆机构后端与带轴承的左固定杆连接,带轴承的左固定杆上设有第一滚刷安装位;右连杆机构的后端与带轴承的右固定杆连接,带轴承的右固定杆上设有第二滚刷安装位;连接后的左连杆机构和带轴承的左固定杆与右连杆机构和带轴承的右固定杆沿驱动装置的中线对称布置,驱动装置能分别经连接后的左连杆机构和带轴承的左固定杆以及连接后的右连杆机构和带轴承的右固定杆驱动第一滚刷安装位安装的第一滚刷和第二滚刷安装位安装的第二滚刷同步夹紧和张开。该装置结构更加简洁,结构件数量少,可靠性高。

1220

1220

0

0

本实用新型公开了一种用于校正变形不溶铅阳极板的装置,属于有色冶金技术领域,解决了生产实践中电积车间中个别变形阳极板的校正问题,该装置包含整体钢架,板面校正作业面,液压系统(液压活塞缸、液压站)、导电横梁校正作业区。可以高效实现变形铅阳极板的校正,装置稳定性好,操作安全,校正时不会对极板赵成二次伤害,该装置适合于铅阳极电积车间大规模推广。

1163

1163

0

0

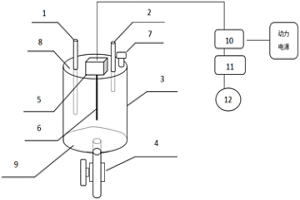

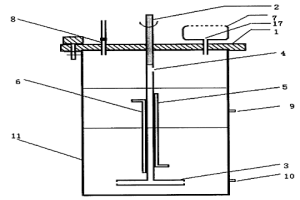

本实用新型涉及一种旋片式真空泵保护罐,包括罐体、进气管、出气管、排空管道和阀门、电极式液位控制器、电极式液位控制器探针、排气管、接触器、热继电器和真空泵电机;进气管、出气管、电极式液位控制器、排气管分别设置在罐体上部,排空管道和阀门设置在罐体下部,罐体内安装有电极式液位控制器探针,电极式液位控制器将电极式液位控制器探针的控制信号传送至接触器和热继电器,控制真空泵电机的供电。本实用新型针对大型双吸式泵工艺特点,利用耐腐蚀、易加工的PE管道等材料制成真空泵保护罐,连接于自吸罐和真空泵之间,分为立式和卧式两种,分别适用于不同的安装空间和环境。

1089

1089

0

0

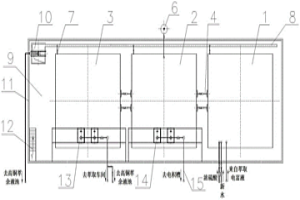

本实用新型涉及一种低位集液槽装置,其特征在于:主要由电积富液存储槽、电积液循环槽、电积后液脱气槽组成;所述的电积液循环槽分别通过工艺管道串联于电积富液存储槽与电积后液脱气槽之间,与萃取电积系统均形成高度差。本实用新型可以实现非常好的传质反应效果,电积富液循环混合充分,系统水平衡、铜金属平衡运行良好;操作更加简单,基本实现岗位无人化,且基本不会出现“冒槽”现象的发现;电积前液铜离子浓度波动大为改善,LME标准阴极铜合格率提升至100%。降本效果较为显著,系统自流的应用及跑冒的减少每年能带来约20万美金的效益。

949

949

0

0

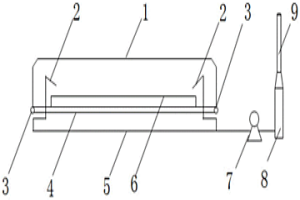

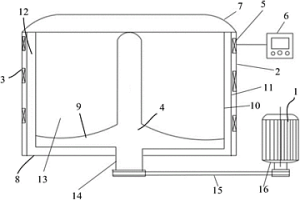

本实用新型涉及一种电积槽酸雾收集处理装置,主要由可移动的酸雾收集罩、多根收集管、风机、收集管网、酸雾净化塔和排气管组成;酸雾收集罩设置在电积槽面上,多根收集管均连接在收集管网上,收集管网的出口通过风机与酸雾净化塔连接。本实用新型采用酸雾收集罩收集酸雾,通过管道、风机将酸雾抽走外排或经过净化塔净化外排;由于酸雾收集罩可移动,方便了日常电积槽面的检查,不需要占用平台吊来搬动收集罩,如果电积槽面安装有自动温度巡检系统等装置,需要定期对电积槽面进行扫描时,可通过电动控制使罩子的打开与巡检系统同步。

1244

1244

0

0

本申请公开了一种稀贵金属固液分离设备,包括动力机构和外壳,以及设置在所述外壳内的离心缸和加热机构;所述离心缸旋转安装在所述外壳内,所述动力机构的输出端与所述离心缸连接,用以带动所述离心缸转动;所述加热机构设置在所述离心缸的外周。本申请涉及冶金设备领域,提供了一种稀贵金属固液分离设备,能够免除脱水烘干工序中人工移料的难题,既可进行离心脱水又可进行烘干,从而节省了人力,提升了分离效率。

1077

1077

0

0

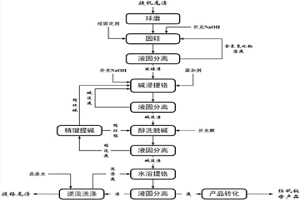

一种高效提取提钒尾渣中铬的清洁工艺方法,提钒尾渣用低浓度氢氧化钠浸出硅的同时加入硅固定剂,将硅转化为碱浸提铬过程中的惰性化合物,再经碱浸提铬得到硅含量较低的铬酸钠碱性液和富铁尾渣,从而实现提钒尾渣中铬的高效提取及有价组分的综合利用。本发明可实现提钒尾渣中铬的高效提取,铬提取率大于85%,且所得铬酸钠碱性液硅含量较低。

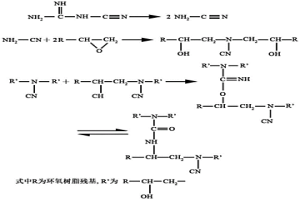

利用氢氧化钠化学反应法去除废旧MQ粘结钕铁硼磁粉中有机物的方法属于材料回收领域。本发明首先利用氢氧化钠溶液可与固化后的环氧树脂的中的环氧基团发生多步水解反应,使其从废旧MQ粘结钕铁硼磁粉上脱落下来,然后利用与多元醇溶解度相似的无水乙醇使生成物溶解,可加速或者促进反应的彻底进行,剩余未反应的固化环氧树脂还可以部分溶解于无水乙醇中。并且通过油浴高温满足催化反应条件从而大大提高水解反应速率,更利于废旧MQ粘结钕铁硼磁粉中固化环氧树脂的去除。同时采用中等强度的稀醋酸去除废旧磁粉中的氧化物,即可以不破坏钕铁硼磁粉本身,也可以溶解磁粉表面的氧化物,减少再生磁粉中的氧含量,获得碳氧含量更低的再生钕铁硼磁粉。

866

866

0

0

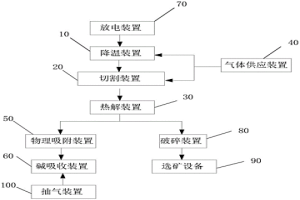

本实用新型提供了一种废旧锂离子电池热解系统。该系统包括降温装置、切割装置、热解装置、气体供应装置、物理吸附装置、碱吸收装置;降温装置用于对废旧锂离子电池进行降温;切割装置与降温装置相连,用于对降温后的废旧锂离子电池进行切割以分离电池电芯;热解装置与切割装置相连,用于对电池电芯进行热解反应,热解装置具有固态剩余物排出口和热解气排气口;气体供应装置分别与切割装置和热解装置相连,用于向二者内部供应氮气或惰性气体;物理吸附装置与热解气排气口相连,物理吸附装置还具有二次排气口;碱吸收装置与二次排气口相连,用于对二次排气口排出的气体进行碱吸收。通过该系统能更有效地将废旧锂离子电池中的电解液进行无害化处理。

746

746

0

0

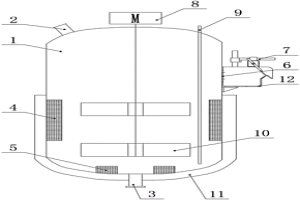

本实用新型公开一种硫化矿常压浸出釜,一种硫化矿常压浸出釜,包括罐体,所述罐体的内壁侧面设置有侧曝气部件,所述罐体的内壁底部设置有底曝气部件,所述罐体的侧壁上设置有溢流口,在所述溢流口处的罐壁外表面上安装有溢流槽,在所述溢流槽上方的罐壁侧面设置有刮板机构。本实用新型,通过设置侧曝气部件和底曝气部件,并通过外接的供气装置,能够对罐体内的液体进行曝气,从而强化反应过程,实现硫化矿中有价金属的常压高效浸出,通过设置刮板机构和溢流口,浮在液面的硫磺能够在曝气气泡的推动下,向溢流口移动,并通过刮板机构,能够将硫磺刮出,简化了反应流程,提高了可操作性。

943

943

0

0

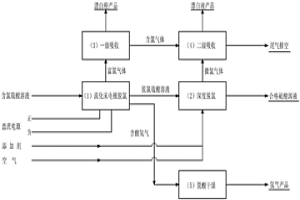

本发明公开了一种采用流化床电极脱除含氯硫酸溶液中氯离子的方法,所述方法包括流化床电极脱氯工序、深度脱氯工序、一级吸收工序、二级吸收工序和脱酸干燥工序,具体为:含氯硫酸溶液送流化床电极脱氯工序,在直流电的作用下,实现电化学氧化,得到含酸氢气、富氯气体和脱氯硫酸溶液;含酸氢气送脱酸干燥工序处理,得到氢气产品;富氯气体送一级吸收工序,通过石灰乳吸收大部分氯气,得到漂白粉产品,剩余的部分含氯气体送二级吸收工序处理;脱氯硫酸溶液送深度脱氯工序,在添加剂的作用下,得到合格硫酸溶液,产生的微氯气体送二级吸收工序;含氯气体和微氯气体在氢氧化钠溶液的作用下,吸收得到漂白液产品,剩余的无害尾气排空。

1030

1030

0

0

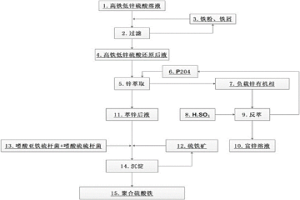

本发明提供一种新的从高铁低锌硫酸溶液中综合回收锌铁的方法,利用二价铁与锌的萃取差异性,将硫酸溶液中的锌优先萃取,无需经过繁琐的除铁过程,不产生铁渣而是直接生产符合国家标准的聚合硫酸铁,过程中不排放污染性大的烟尘和二氧化硫等有毒气体,本工艺流程短、设备简单、投资省、成本低、无污染,提高了溶液中锌的回收率,实现了综合利用该种高铁低锌硫酸溶液中锌铁的目的,可获得更大的经济效益。

806

806

0

0

本申请公开了一种抑垢剂及其制备方法、应用,涉及冶金技术领域,所述抑垢剂由复配原料经复配而成;所述复配原料包括聚合磷酸盐、全氟烷基羧酸盐、烷基糖苷中的至少两种。本发明通过选取合适的复配原料进行复配利于发挥各组分之间最优的协同作用,进而提高抑垢效果,同时,通过调节复配原料各组分之间的用量以及配比,可有效降低红土镍矿高压酸浸时铝、铁、钙、镁等杂质元素因反应、水解而沉积在反应釜和输送管道内壁的结垢量,实现延长红土镍矿高压酸浸高压釜系统清垢周期的目的;而且本发明所述抑垢剂的抑垢效果好、环境适应性强,且其制备方法简单,使用方便、耗量低,较大程度减小了通过调节高压浸出过程参数带来的工艺指标不稳的不利影响。

1072

1072

0

0

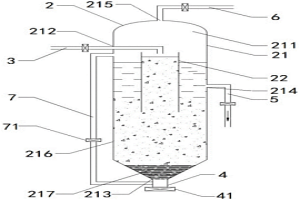

本发明涉及一种多相分散的自吸式生化反应器,特别涉及适用于石油生物脱硫等油水两相或多相生化反应器。包括反应器外壳,其上端盖上开有进气孔和出气孔,进气孔上端为圆形敞口容器,出气孔为细长管;反应器内安装空心转轴、带孔的空心转盘及固定于空心转轴中下部的轻、重液相分散器;空心转轴的中上部开一小孔。反应器工作时,空心转轴在驱动马达的带动下以一定转速带动液相分散器旋转,实现自吸无菌空气和轻重相的互相分散混合。该反应器具有省气、省功率、剪切力低,能为反应介质提供良好的传质传热反应界面、又能有效的避免乳化现象等特点。

920

920

0

0

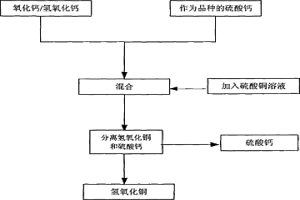

本发明提供了一种从硫酸铜溶液中回收铜的方法,包括以下步骤:A)将氧化钙和/或氢氧化钙与作为晶种的硫酸钙混合,B)将氧化钙和/或氢氧化钙和硫酸钙的混合物与硫酸铜溶液混合,以生成硫酸钙沉淀和氢氧化铜沉淀;以及C)分离硫酸钙和氢氧化铜。采用上述的方法从硫酸铜溶液中回收氢氧化铜,本发明能够以低成本、低污染的方式从硫酸铜溶液中回收铜,达到资源的重复利用,并附产硫酸钙(石膏),降低生产成本减轻环境污染。

777

777

0

0

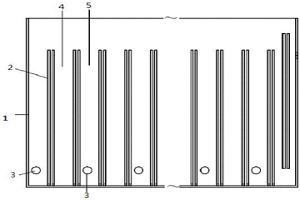

本实用新型属于高纯金属制备设备技术领域,特别涉及一种制备高纯钴的隔膜电解槽。该电解槽内设计有可供便捷拆卸隔膜板的凹槽,隔膜板完全嵌入凹槽中,凹槽和隔膜板将电解槽分隔成数量与极间距相等且间隔排列的多个阴极区与阳极区;电解液经净化,进入阴极区,再通过隔膜板的上部溢流孔流入阳极区,阳极区的电解液循环到槽外进行净化处理。电解槽内的阴极区和阳极区的电解液被完全隔开,防止了电解液的交叉污染,有效阻止了可溶阳极杂质阳离子污染阴极产品。上述装置结构简单,可操作性强,防止了传统隔膜袋阴极区电解液被阳极区电解液污染现象,提高了电流效率,并且提升了产品的纯度,可制备出纯度>99.999%的高纯钴。

1168

1168

0

0

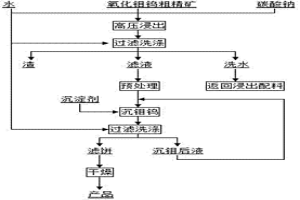

本发明公开了一种含钨氧化钼粗精矿的湿法处理方法,其依次包括:(1)将含钨氧化钼粗精矿进行碳酸钠浸出;(2)过滤分离;(3)在过滤分离出的滤液中加入无机酸调整pH至3.5-6.5;(4)往调整pH后的溶液中加入沉淀剂,进行沉钼、钨反应;(5)进行过滤,将滤出的沉淀物进行洗涤、干燥得到钼酸钙和钨酸钙的混合物。本发明具有钼沉淀率较高,沉淀后液含钼较低的优点,并且不需离子交换工艺。

1445

1445

0

0

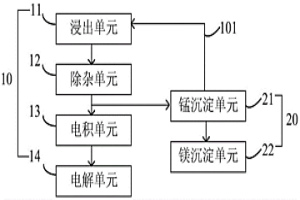

本实用新型提供了一种锰湿法冶炼系统。该锰冶炼系统包括:冶炼装置及开路装置,冶炼装置包括依次连通的浸出单元、除杂单元、电积单元以及电解单元;开路装置包括依次连通的锰沉淀单元和镁沉淀单元,其中,锰沉淀单元的入口设置在除杂单元与电积单元之间,锰沉淀单元还包括锰循环管路,锰循环管路的出口与浸出单元连通。在原来的湿法冶炼装置基础上,增加了开路装置,通过将除杂单元后运往电积单元的含锰、镁和氨的硫酸盐混合溶液的转移至增设的开路装置中,将镁和氨以不同的形式从原冶炼系统中排出,从而在一定程度上减少了结晶现象及其积累,进而减低了堵塞管道的风险,进而提高了冶炼生产的稳定性。

1461

1461

0

0

一种导电橡胶用镍包铜粉的制备方法,属于粉体表面处理技术领域。采用化学还原法,在室温条件下,合理配制镀液及pH调节剂,使铜粉表面进行碱性去氧化,从而达到优化镀覆工艺;采用连续滴加氨水与氢氧化钠混合溶液的方法,维持镀液稳定性,使镀液pH值维持在11~14;配制不同浓度配方,获得不同镍含量的镍包铜粉。本发明制备的镍包铜粉镀层完全、连续、致密,镀液澄清、镍离子完全转化,镀层厚度达到1μm以上;粉体磁化强度达到10emu/g以上;镍含量为30wt.%镍包铜粉,当质量填充220份时,同轴法测得导电橡胶的在中高频的屏蔽效能达到50以上。

1052

1052

0

0

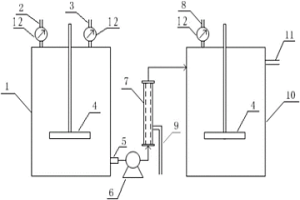

本实用新型涉及一种用于连续地实现分步沉淀并回收沉淀母液的装置,包括依次相连的一次沉淀器(1)、浆液泵(6)、管壳式过滤器(7)和二次沉淀器(10),一次沉淀器(1)顶部设有一次沉淀剂加入口(2)和待沉淀溶液加入口(3),下部设有一次沉淀浆液出口(5),浆液泵(6)进、出口端分别与一次沉淀浆液出口(5)、管壳式过滤器(7)管程进口相连;管壳式过滤器(7)管程出口与二次沉淀器(10)上部相连,壳程设有一次沉淀母液回收口(9);二次沉淀器(10)顶部设有二次沉淀剂加入口(8),上部设有二次沉淀浆液出口(11)。本装置结构简单,能连续地实现分步沉淀,可简化沉淀操作过程,操作能耗小,成本低。

819

819

0

0

本发明涉及催化剂回收领域,公开了一种废FCC催化剂的有价金属富集方法。该方法包括以下步骤:1)将废FCC催化剂进行粉碎处理得粉碎后的物料;2)将粉碎后的物料与水混合得到浆料;3)将浆料进行磁化处理,得到磁化处理后的浆料;4)将磁化处理之后的浆料进行沉降处理;5)分离得到沉降处理后富集有价金属的沉降层,其中,所述粉碎处理使得粉碎后的物料的Dv(90)值为25μm以下。该方法流程简单、生产能耗和成本低、地域适应性强且安全环保。

971

971

0

0

本发明公开了一种用于锌电积阳极泥处理的沉降装置和处理系统,所述用于锌电积阳极泥处理的沉降装置包括沉降罐、第一管道、第二管道、第三管道和第四管道,所述沉降罐包括罐体,所述罐体内具有腔室,所述罐体上设有进料口、第一出口、第二出口和第三出口,所述第一管道的一端从所述进料口伸入到所述腔室内,所述第二管道与所述第一出口相连,所述第三管道与所述第二出口相连,所述第四管道与所述第三出口相连以连通所述第四管道内部与所述腔室。本发明的用于锌电积阳极泥处理的沉降装置具有高效收集、劳动强度低的特点,将该沉降装置应用于锌电积阳极泥处理系统中,能简化处理步骤、提高工序连贯性和作业效率。

1221

1221

0

0

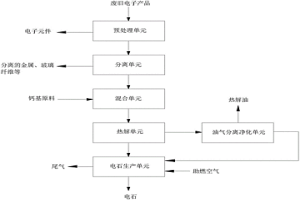

本实用新型公开一种废旧电子产品处理的系统。该系统包括:预处理单元、分离单元、混合单元、热解单元、油气分离净化单元和电石生产单元。预处理单元、分离单元、混合单元、热解单元和电石生产单元依次相连,油气分离净化单元连接热解单元和电石生产单元。本实用新型提供的系统将废旧电子产品的回收和电石生产耦合,实现废旧电子产品的资源化回收利用且降低了电石生产成本。

843

843

0

0

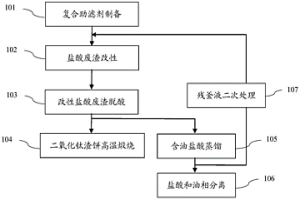

本发明提供一种二氧化钛盐酸废渣资源回收利用的工艺。所述工艺包括:复合助滤剂制备、盐酸废渣改性、改性盐酸废渣脱酸、二氧化钛渣饼煅烧、含油盐酸蒸馏、盐酸和油相分离和残釜液二次处理,所述复合助滤剂的制备过程包括:将聚乙二醇、聚乙烯吡咯烷酮和聚乙烯醇按1:2:7~2:3:5的质量比例先后溶解在含有自来水的搪玻璃溶药池中,得到质量浓度为2%的耐强酸性复合助滤剂。本发明实施例的工艺中复合助滤剂各组分均为非离子型有机高分子化合物,不含任何金属离子,且复合助滤剂添加量较低,只占盐酸废渣干物质的1.5%左右,经高温煅烧后基本分解,对回收二氧化钛纯度影响较小,测定高温煅烧后的产物的二氧化钛含量为85%~92%,可作为高钛渣。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日