全部

1154

1154

0

0

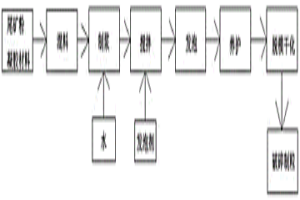

一种尾矿基人造园林土壤及其制备方法,属于固废资源化利用和生态修复技术领域,目的在于解决尾矿资源化利用问题和优质土壤资源紧张问题,其制备过程为:尾矿磨粉后,加入胶凝料和水制浆,再向浆液中配加发泡剂注模发泡,发泡体养护成型后,将型块破碎成颗粒,即得尾矿基人造园林土壤。本发明以尾矿为主要原料制备人造园林土壤不仅可以大规模高效利用尾矿,而且可以提供一种具有保水性、抗流失性、透气性、保温性等优良性能土壤的来源,可用于生态修复,有利于植物生长和防止水土流失。

1004

1004

0

0

本发明属化学建筑材料及固废废弃物综合利用技术领域,为解决目前涂料市场的水性涂料理化性能不稳定、耐久性差、易老化粉化、施工时存在粉尘伤害等问题,提供一种煤矸石煅烧高岭土基无机水性内外墙涂料及其制备方法。由钢水玻璃、煤矸石煅烧高岭土、矿渣、云母粉、钛白粉、粉体增稠剂、六偏磷酸钠、碳酸钠、颜料、水按一定比例混合制备而成。采用传统水性涂料制备工艺,以钠水玻璃和水为溶剂,煤矸石煅烧高岭土和冶金矿渣粉体为辅料,制成为单组分涂料,无气味,无VOC放散。以煤矸石煅烧高岭土来替代传统的天然开采高岭土,降低了生态环境的破坏,降低了整个工艺的生产物料成本,实现煤矸石的大宗消纳和高值化利用,实现固废资源综合利用。

998

998

0

0

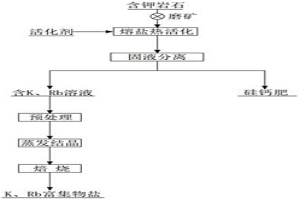

本发明涉及矿物加工和湿法冶金领域,具体是一种含钾岩石中协同提取钾、铷的方法。包括以下步骤:将含钾岩石破碎、磨矿,得到矿粉;取含钾岩石和碱性添加剂生石灰或熟石灰混合,加入水,置于熔盐炉内熔盐热活化;对活化后的混合物进行固液分离,得到含有铷、钾的过滤液和滤渣,滤渣用于生产硅钙肥;滤液加入碳酸钾水溶液进行碳化,过滤除去杂质,获得二次滤液;二次滤液蒸发结晶,获得钾、铷结晶物;钾、铷结晶物焙烧,获得含钾、铷富集物盐,提纯分离获得碳酸钾及碳酸铷。采用石灰为碱性添加剂,固液分离滤液为碱性,钙离子沉淀进入尾渣,尾渣用于制备硅钙肥,相比于采用氢氧化钠为碱性添加剂,成本较低,滤液中省去钾、钠分离工序,有利于钾、铷的提纯。

914

914

0

0

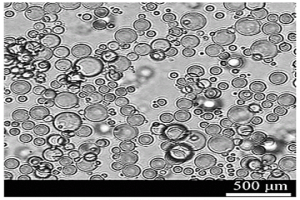

本发明涉及湿法冶金领域,具体涉及一种用于盐锂分离的Pickering乳液制备方法。本发明采用“螺吡喃‑冠醚”分子作为锂离子萃取剂并溶于乳液的油相中,采用界面活性疏水SiO2稳定乳液,制备出一种可用于选择性提取锂离子的W/O型乳液,并将其填充于填充柱萃取装置,构建了新型的基于Pickering乳液的填充柱连续流动体系。并对乳液的稳定性及乳液对萃取分子的限域能力进行了研究,证实所制备的乳液具有极高的稳定性,能够填充于填充柱萃取装置内而不流失。该提锂方法效率高、吸附量大,适用于高镁锂比盐湖卤水,有着良好的应用前景。

891

891

0

0

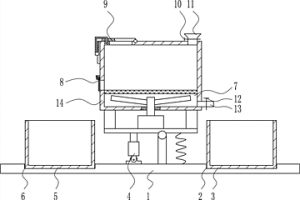

本实用新型涉及一种冶金装置,尤其涉及一种冶炼用湿法冶金装置。本实用新型要解决的技术问题是提供一种能够方便的区分电解溶液和残渣,冶炼效率高的冶炼用湿法冶金装置。为了解决上述技术问题,本实用新型提供了这样一种冶炼用湿法冶金装置,包括有底板、第一收集框、摆动机构、第二收集框、搅拌机构、固定机构、进料机构、第一阀门、进料斗、第二阀门等;底板顶部右侧开有第一凹槽,第一凹槽内放有第一收集框,底板顶部左侧开有第二凹槽,第二凹槽内放有第二收集框,底板顶部中间安装有摆动机构,摆动机构顶端连接有搅拌机构。本实用新型通过搅拌机构提高金属湿法冶金的效率,通过摆动机构左右摆动,使得电解溶液和残渣能够更方便的分离。

1084

1084

0

0

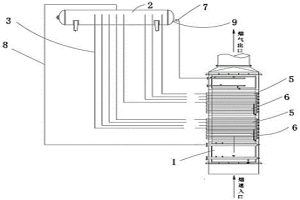

本实用新型公开了一种冶金设备用尾气热能回收装置,包括回收用锅炉本体、汽包罐、蒸汽上升管道、回用水下降管道,所述回收用锅炉下侧具有尾气进入的烟道入口,上端具有烟气出口,蒸汽上升管道为多根且连接在汽包罐一侧罐体与回收用锅炉本体的热交换管道之间,回用水下降管道为多根且连接在汽包罐另一侧罐体与回收用锅炉本体的回用水管道之间。所述冶金设备用尾气热能回收装置安装使用方便,不仅有效实现了冶金设备排放尾气的热能回收再利用,而且回收效率高,因而实用性高。

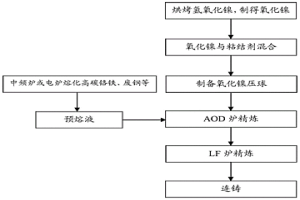

本发明公开了一种使用AOD炉以氢氧化镍为原料冶炼镍系不锈钢的生产方法,包括:(1)烘烤氢氧化镍使其转变为氧化镍;(2)将氧化镍与粘结剂混合,制成氧化镍压球;(3)将氧化镍压球送入AOD炉,向AOD炉中兑入预熔液,经过AOD精炼得到钢水;(4)对钢水进行LF精炼、连铸。采用本发明的生产方法不仅能够极大降低生产成本,而且还能够实现高的镍收得率。

1086

1086

0

0

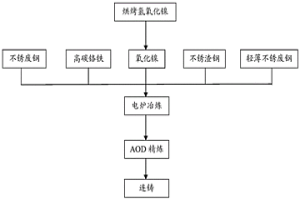

本发明公开了一种使用氢氧化镍为原料冶炼镍系不锈钢的生产方法,包括:(1)烘烤氢氧化镍使其转变为氧化镍;(2)向电炉中依次加入不锈废钢、高碳铬铁、氧化镍、不锈渣钢等原料进行配料,冶炼得到预熔液;(3)将预熔液送入AOD炉,经过AOD精炼得到钢水;(4)对钢水进行连铸。采用本发明的生产方法不仅能够极大降低生产成本,而且还能够实现高的镍收得率。

904

904

0

0

本发明提供一种高纯阴极铜用复合添加剂,其特殊之处在于添加剂中包含胶类添加剂、硫脲、干酪素、氯离子、稀土盐。同时还提供该复合添加剂的配制方法及利用其生产高纯阴极铜。使制造的高纯阴极铜表面平整无枝晶生长,铜的纯度≥99.99%,电解效率≥90%。其电解精炼铜可达到高纯阴极铜的标准,且生成成本低廉,工艺简单。

982

982

0

0

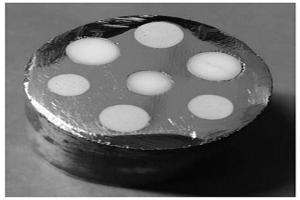

本发明公开了一种高碳不锈钢标样的制备方法,属于冶金试样的检测领域。该方法包括:浇铸模型的设计→模型、钢包的烘烤→成分选择→浇铸工艺过程控制→脱模→物理性能检测→样品处理→化学成分均匀性检验→定值分析→有效高度的确定。本发明制备的标样不仅物理性能、组织状态、成分范围和均匀性均能满足标样的要求,而且降低了制备成本,增加取样数量,每次至少可制取100块,是模铸取样量的20倍以上,制取数量满足当前生产需求,该标样制备工艺具有很高的实用价值,在其它炉前化验室极具推广价值。

1101

1101

0

0

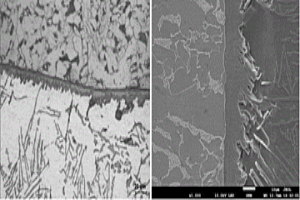

本发明涉及合金材料的制备领域,具体涉及一种脉冲电流辅助钛‑TiAl复合板无包套轧制方法;本发明是为了解决钛‑TiAl复合板现有箔冶金法制备的板材尺寸小、厚度不均匀、成分偏差大、强度和塑性较低的问题,以及克服包套热轧法成本高,工艺复杂,轧制温度高,复合板质量和性能有待进一步提高的难题。具体步骤为:一、钛合金板料制备;二、TiAl合金板料制备;三、无包套组坯;四、脉冲电流辅助热轧;五、分离及后续处理,即可得到钛‑TiAl复合板。本发明中得到的复合板表面质量良好,无氧化层脱落,边部和端部无开裂,板材组织均匀、细小,结合界面良好,力学性能优异。

769

769

0

0

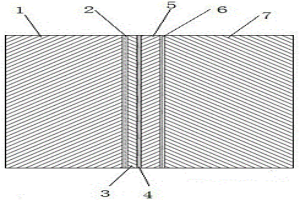

本发明公开了一种二次复合铸造双金属成型的方法,属于双金属铸造技术领域;该方法是在金属基体的表面设置结合材料,并将结合材料的基体放入铸模或砂型中,待铝合金融化后浇入铸模或砂型中,使铝合金与基体结合,然后再将金属基体放入二次铸造使用的铸模或砂型中,将熔融的铝合金浇注后形成二次复合铸造制件,最后对二次复合制件进行热处理;本发明通过二次浇注,在异种金属的结合界面外部进一步形成同种金属的第二结合界面;二次铸造形成铝‑铝同种金属结合,比传统异种金属结合可以更好的原子扩散而形成冶金结合,解决了异种金属结合界面结合性能低的问题。

810

810

0

0

本发明公开了一种高性能低密度钢板的制备方法及应用,属于金属材料及冶金领域;采用包含限定重量的C、Mn、Al、Si、Ni、Cr、V、Mo、Ti、Nb、S、P,余量为Fe和不可避免的杂质的金属材料;将球磨过的碳化钨和铁粉与熔融的金属材料混合后再通过均匀化处理、多道次热轧变形、淬火分配处理制备而成;本发明制备得到的低密度钢板强度高、耐磨性好,同时重量轻,可以被广泛的应用于汽车、航空航天和船舶等领域,有利于减少二氧化碳等气体的排放,更加环保;本发明生产工艺简单,无需进行冷轧工艺,生产工序短,有利于工业化的推广。

747

747

0

0

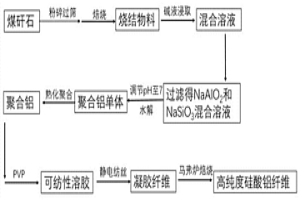

本发明属于硅酸铝纤维的制备领域,具体是一种由煤矸石大规模制备高纯硅酸铝纤维的方法。先对煤矸石进行破碎、煅烧、碱溶、调节酸碱度进行熟化聚合,之后加入成纤助剂制得可纺性溶胶,最后静电纺丝制得硅酸铝纤维。本发明是大规模制备高纯度硅酸铝纤维的有效快速手段。采用溶胶凝胶法结合静电纺丝技术制备硅酸铝纤维,这些硅酸铝纤维可以用做电力、石化、冶金等大部分领域的绝热保温需要,还可以用其制作成陶瓷纤维针刺毯、陶瓷纤维毡和陶瓷纤维纸等;同时,又将煤矸石变废为宝,铝、硅有用成分得到协同利用,由此引起的环境污染问题也得到解决。

863

863

0

0

本发明涉及一种有效控制N08810铝钛成分的电渣重熔方法,属于冶金技术领域,解决N08810铝钛成分烧损难以控制的技术问题。解决方案为:一种有效控制N08810铝钛成分的电渣重熔方法,所述方法包括:电极坯成分控制、生产前设备关键控制元器件功能精度确认、保护气氛确认、熔速确认和电制度确认。本发明通过电极坯成分控制、生产前设备关键控制元器件功能精度确认、保护气氛确认、熔速确认和电制度确认等工艺,控制铝钛成分烧损。

782

782

0

0

本发明公开了一种铝钢固液双金属复合铸造的方法,属于双金属铸造技术领域;步骤为:在铝合金熔体加入Al‑5Ti‑0.5C中间合金并搅拌除气;之后将熔体升温到708℃‑710℃;将预热好的钢基体放入砂型中,将超声装置的振动子进行预热后移到砂型中,开始浇注铝合金熔体;浇注完成后,开启超声振动;超声振动的频率为10KHz‑20KHz,功率为1‑3KW;超声振动的时间为10‑40s;本发明方法有助于界面反应,并形成冶金结合,有效增加铝钢固液界面处的结合强度。

1004

1004

0

0

本发明属于耐磨材料制备及应用的技术领域,具体涉及一种铁基耐磨材料的混合成型方法。本发明提出一种先进的陶瓷‑金属耐磨材料的制备方法,首先,将高体积分数的Al2O3陶瓷颗粒放入微米铸铁粉末内部,通过高能球磨工艺对陶瓷颗粒的分散度进行改善,随后通过高频脉冲电流烧结技术对混合粉末进行固化烧结,烧结过程加载部分压力,使的混合粉末成形后内部呈多孔状态;随后将烧结制备的耐磨块体放入定制的碳钢模具内部,并与模具底部焊接固定,随后将铸铁金属液体浇入耐磨试块空余间隙部位进行浸渗,最终冷凝后成形为界面结合质量高的中型耐磨试块,该技术综合了粉末冶金法和无压浸渗法的优点。

1022

1022

0

0

本发明适用于铁素体不锈钢冶金和热处理技术领域,涉及一种餐具用铁素体不锈钢及其制备方法,按照重量百分比计算,由以下成分组成:Cr:21~26%;Al:0.05~0.08%;Cu:0.15~0.30%;La:0.1~0.5%;Si:0.4~0.9%;Mn:0.6~0.8%;C:0.02~0.05%;N:0.008~0.02%;O:0.002~0.2%,余量为Fe和不可避免的杂质。采用La和Cu作为Fe的添加剂,与Cr、Al、Si、Mn、C、N、O等元素组合制备出铁素体不锈钢。其中,La通过Fe‑La中间合金的形式添加,Fe‑La中间合金中La的质量分数在18‑20%,利用稀土金属对不锈钢性质进行改善,使得制备的铁素体不锈钢不仅具有优良的力学性能,而且符合重金属离子溶出的标准,可满足意大利D.M.21‑03‑1973和德国的LFGB(2013)食品接触用不锈钢的标准。

985

985

0

0

本发明公开了一种高性能铍铝合金及其制备方法,属于铝合金材料及冶金领域,解决了铍铝合金耐腐蚀性较差的问题;包括限定质量百分比的成分:Be、Ni、Mg、Ag、Si、Sr、Zr、Cr、Sc、SiC、石墨烯,其余为Al和不可避免的杂质;通过将含有以上元素的金属熔融,并加入球磨后的碳化硅、石墨烯和铝粉,混合后经过扒渣、精炼、变质、除气处理,最后浇注得到铸锭;再将铸锭经过均匀化处理和人工时效处理;本发明显著降低了铍铝合金的密度和力学性能,同时有效的增强了铍铝合金基体的强度和耐腐蚀性,本发明所述的高性能铍铝合金可应用于电子封装材料。

1159

1159

0

0

本发明公开了一种高耐腐蚀性中熵QP钢的制备方法;属于中熵钢生产技术领域;目的在于保证超高的抗压强度下,提高中熵QP钢的耐腐蚀性;技术方案是利用感应熔覆在中熵QP钢基表面熔覆一层成分主要为石墨烯和铝的复合粉末,具体是将石墨烯与铝粉混合,得到GO/Al复合粉末后,将中熵QP钢基通过感应熔覆加热到1000~1400℃,把GO/Al复合粉末喷在钢基表面,利用基体温度进行熔覆,随后自然冷却;本发明制备工艺简明,易于操作,实现铁铝很好的冶金结合,改善了中熵QP钢的耐腐蚀性。

1009

1009

0

0

本发明提供了一种异质复层结构预制体及其增‑等材复合制造方法,属于增材制造和铸造相结合领域。首先利用ansys基于拓扑优化原理设计出满足功能需求的点阵结构单元,并对拓扑优化获得的点阵结构单元规则化;然后利用Proe绘制出带有多孔点阵结构的基体模型,并利用选区激光熔化技术制得带有多孔点阵结构的基体;最后将基体放入挤压模具中,进行固‑液挤压复合铸造,获得复合预制体。本发明通过界面结构设计、选区激光熔化一体化成型、固‑液挤压复合铸造制备出机械结合与冶金结合相配合的复合界面,提升复合预制体在承受剪切应力时的结合强度。

1179

1179

0

0

一种改善球团矿质量的方法,其特征是“干返料”进行高压辊磨预处理获得高压辊磨预处理料,即将“干返料”送入高压辊磨机中进行辊磨预处理,其中辊磨压力0.5-6MPa,使“干返料”中小于0.5mm的比例达到30%以上。所述球团矿生球落下次数是3.5~5.0次/个球,成品球强度是2000~3200牛顿/个球,900℃还原度是65~75%,膨胀率是10~20%。本发明采用高压辊磨预处理工艺对“干返料”进行预处理,改善了生球团矿的质量,提了了成品球团矿的质量,同时还提高了成品球团矿的冶金性能。可在一定程度上解决在链篦机—回转窑生产过程中,因使用“干返料”而引起球团矿的强度及冶金性能差的问题。

一种有色金属冶炼烟气硫酸制酸系统的废稀硫酸回收装置及其回收方法,所述回收装置是由电渗析膜堆、硫化反应器和过滤器等设备构成;所述回收方法是将稀硫酸从制酸系统直接打入硫化反应器,与含有硫化氢的净化稀硫酸进行混合,使废酸中的过渡金属离子、砷化物与硫离子发生硫化反应生成过渡金属、砷的硫化物,得到含有金属硫化物、含硫砷化物固体悬浮物的废稀硫酸,经过滤后得到净化稀硫酸,该稀硫酸经蒸发器浓缩后,用于制酸系统补水;或直接引入制酸系统用作工艺补水。本发明提高了硫资源、水资源、有色金属资源利用率,有效解决火法有色冶金长期存在的废稀硫酸排放污染问题,而且回收方法具有工艺简单、操作容易、投资少、安全绿色的特点。

945

945

0

0

本实用新型属于冶金行业炼钢用的辅助设施,具体涉及减少钢锭冶炼中氧气含量的装置,它包括圆柱形筒,其特征是圆柱形筒内设有煤气通道,煤气通道上均匀设置16个通气孔,通气孔的孔径为5毫米。熔炼前将本实用新型放置在锭模上口部,连接煤气源并通入煤气并点燃煤气,通过燃烧锭模上口部空气,有效地减少了空气中的氧含量进入锭模,同时减少了氧气与熔渣、钢液的接触,避免了钢液氧化现象,钢液中的氧含量明显降低,使氧含量在钢锭中分布均匀,减少了偏析,提高了产品质量。同时降低了钢中的非金属夹杂物含量,提高了钢的纯净度。

749

749

0

0

防止电渣重熔电极击穿结晶器的方法,属于冶金领域,它包括用轴心测量装置对对接电极的轴心进行测量,使对接电极的两轴心线在一条直线上;将结晶器水冷底板防护板平铺在结晶器水冷底上,然后再在结晶器底板中心固定引锭板及引燃材料;用轴心测量装置对自耗电极与结晶器内壁之间的间距进行校正,自耗电极与结晶器内壁之间的间距不小于20mm。本发明通过采用在结晶器水冷底版上铺设防护钢板的措施,有效避免了发生刺漏结晶器水箱引发炼钢喷爆的安全事故,确保待熔化的钢锭和底盘之间的良好接触,保证电流能够有效的通过熔炼过程,解决了结晶器底板接触导电不良,造成设备不能送电函待解决的问题,有效提高设备使用效率。

954

954

0

0

本发明属于冶金技术领域。一种低膨胀合金的冶炼方法,低膨胀合金依次经过铁水预处理、转炉和VD真空精炼炉三个工序生产后直接模铸。应用本发明,VD精炼后直接模铸,钢中碳含量小于0.02%,氮含量小于0.003%,T[O]小于0.0015%,炉产量大于80吨,冶炼成本比真空感应炉或非真空感应炉熔炼吨钢降低2000元以上。

724

724

0

0

本发明公开了一种生物泡沫镁合金的制备方法,属于泡沫合金制造技术领域,包括以下步骤:将镁合金粉末、碳酸锌及碳酸钙球粒干燥后混合、冷压、烧结得到所述泡沫镁合金;本发明的发泡剂采用以碳酸锌和碳酸钙粗粉和细粉构成芯壳结构的球粒,其不仅解决了孔洞分布不均匀的问题,还解决了碳酸钙使用过多带来的腐蚀性问题;本发明的制备方法可得到均匀孔隙的泡沫镁合金,具有合适的孔隙率,孔径分布均匀;利用粉末冶金法烧结,避免了熔炼的困难,适合于大规模工业化生产;本发明制备得到的泡沫镁合金含对人体有益的元素Mg、Zn、Ca,所得到的材料性能优异,符合生物材料的应用要求,是一种具有良好应用前景的生物泡沫镁合金。

843

843

0

0

一种固溶强化型镍基合金电渣锭热送均质化开坯的工艺方法,包括(1)电渣锭熔炼至1/3、1/2和3/4时,结晶器底水箱冷却水流量分别为正常流量的75%、50%和30%。重熔结束后45min脱模,用保温罩罩住,15min内进退火炉;(2)电渣锭入退火炉时表面温度≥850℃,温度1210℃,时间为48h,出炉温度1210℃;(3)电渣锭从退火炉内取出后装车,装入热加工车间加热炉时表面温度≥850℃,加热炉的待料温度为1130℃。本发明具有生产周期短、冶金成本低的特点。与传统工艺相比,缩短加热时间28h,缩短生产周期2天,电渣锭报废率降至0,成材率提高7%。质量满足ASMESB-167标准,经济效益显著。

1127

1127

0

0

高温高熵合金表面碳化物/金刚石颗粒涂层的制备方法,属于高温高熵合金表面硬质涂层领域,其特征在于:所述基底材料通过粉末冶金和电弧熔炼得到具有高硬度、高熔点的高温高熵合金;所述高熵合金表面通过碳化工艺处理,获得高温、高硬度的碳化物涂层以及高硬度、高耐磨性及高导热率的金刚石;所制备的材料在高温真空退火炉800℃‑900℃、氩气条件下退火3 h‑10 h后随炉冷却至室温,最终在高温高熵合金表面形成碳化物/金刚石材料。通过本发明获得的材料,其特征在于具备可在900~1500℃下工作,表面硬度高于700 HV、屈服强度在最高工作温度下最高可达400 MPa的优点。

1087

1087

0

0

本实用新型在隧道窑生产线上应用的余热锅炉,属于在隧道窑生产上应用的换热装置领域;本实用新型提供一种余热锅炉对隧道窑中焙烧段的余热进行充分利用,解决现有余热利用技术中利用不彻底等问题;采用的技术方案是:汽包以自身轴线垂直于隧道窑轴线安装在隧道窑顶部;前后集箱垂直焊接于汽包上,用于连接辐射换热管;辐射换热管安装于隧道窑侧面墙壁的内侧,与前后集箱的布置方向垂直,上端穿出隧道窑与前后集箱连接,下端从隧道窑侧墙穿出与左右集箱连接,左右集箱平行于前后集箱;下降管的上端与汽包联通,下端与左右集箱联通,布置在隧道窑墙外侧。本实用新型广泛用于陶瓷、磨料、建材、冶金等行业的隧道窑生产线中的余热利用上。

中冶有色为您提供最新的山西太原有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日