全部

778

778

0

0

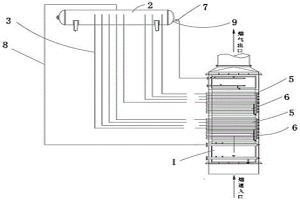

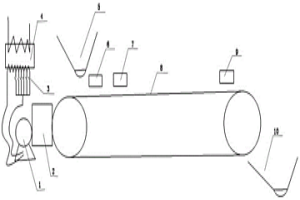

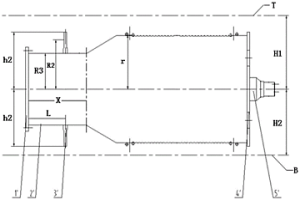

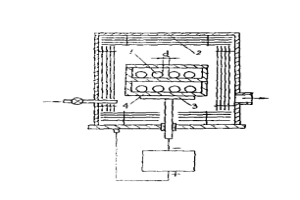

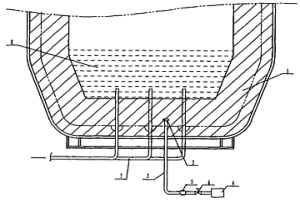

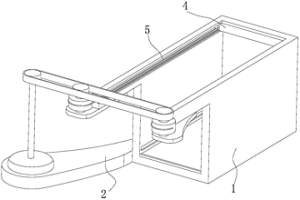

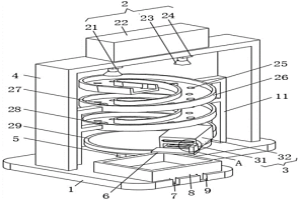

本实用新型公开了一种冶金设备用尾气热能回收装置,包括回收用锅炉本体、汽包罐、蒸汽上升管道、回用水下降管道,所述回收用锅炉下侧具有尾气进入的烟道入口,上端具有烟气出口,蒸汽上升管道为多根且连接在汽包罐一侧罐体与回收用锅炉本体的热交换管道之间,回用水下降管道为多根且连接在汽包罐另一侧罐体与回收用锅炉本体的回用水管道之间。所述冶金设备用尾气热能回收装置安装使用方便,不仅有效实现了冶金设备排放尾气的热能回收再利用,而且回收效率高,因而实用性高。

943

943

0

0

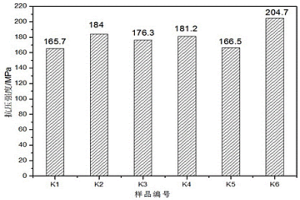

本发明涉及利用冶金矿渣制备建筑材料的方法,首先将冶金矿渣、石膏或工业副产石膏、钙质胶凝材料和集料制得干混料,然后加入水或溶入激发剂的水制得湿混料,接着进行静置、静压成型,最后经自然或蒸汽养护制备出超高强材料。本发明可以解决低品位冶金矿渣活性低、难利用问题,同时与大量石膏或工业副产石膏耦合,制备出抗压强度60MPa~200MPa的超高强建筑材料。此种超高强材料可通过变化成型模具方法制备高强建筑砖、高强道路砖、高强透水砖、路沿石、各种装饰板材等各种高强、高耐久性产品。

849

849

0

0

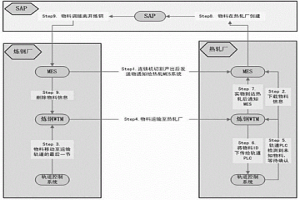

本发明涉及一种适合冶金行业板坯红送直装要求的多系统协同工作的接口业务方法针对冶金板坯直装热送的具体要求,WTM、MES、RCS(辊道控制系统)之间设计建立起一套完善的通讯机制,保证在冶金工艺流程满足直装要求的前提下,信息流与实物流保持高度的一致性。板坯由连铸产出后通过辊道直接运输到热轧原料库,整个过程涉及ERP系统,两厂MES、WTM、RCS,一共七大系统,随着实物状态以及位置的变化,通过业务设计,信息流在七个系统中有序的交互,全流程保证了辊道跟踪的实时信的同时,满足跨厂调拨的正确要求。

973

973

0

0

一种利用煤直接液化残渣替代炼焦煤生产冶金焦的方法是按煤直接液化残渣:配合煤重量比=3~10:100,将煤直接液化残渣加入配合煤中,捣固压饼,得到煤饼,在干馏炉中隔绝空气加热进行干馏,然后将红热炉料出炉后经熄焦工序降至常温,即得到冶金焦炭。本发明具有节约优质炼焦煤,降低炼焦配煤成本的优点。

937

937

0

0

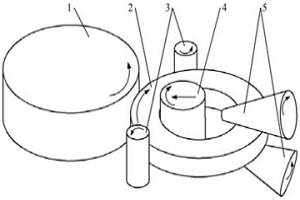

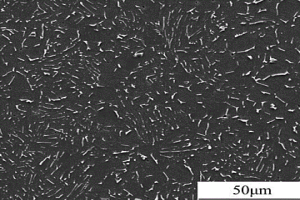

一种脉冲辉光放电等离子表面冶金技术,属于表面冶金的范畴,其特征在于是在密闭的真空室内放置欲渗金属元素作为源极,被渗工件作为阴极,并放置公共阳极,在源极和阳极之间以及阴极和阳极之间配置两套脉冲直流电源,在一定条件下很好地解决了小孔、窄槽、深孔、渗金属的难题,促使渗金属表面合金含量增高,渗层厚度增加,晶粒细化,源极溅射量增加,而且其参数之间相互影响较小,可以彼此独立地进行调节,灭弧效果好,升温速度快,节省时间及能源。

945

945

0

0

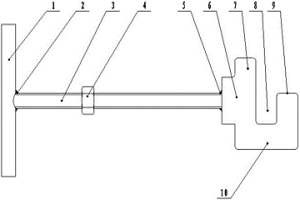

本实用新型涉及输送机领域,具体是一种用于冶金焦化备煤系统的带式输送机。一种用于冶金焦化备煤系统的带式输送机,包括变频系统、输送机带、节电系统、监控系统、PLC控制系统,所述变频系统包括一台通过节电系统提供交流可变电压的变频电机和离合装置,该变频电机与PLC控制系统电信号连接;所述输送机带为通过离合装置提供动力,用于输送煤炭的皮带;本实用新型装置实现了可以根据物料量调节输送机带带速和供电电压,起到了节省电能的作用。

755

755

0

0

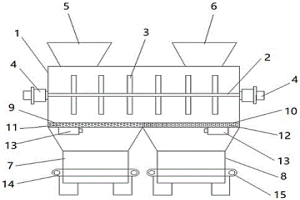

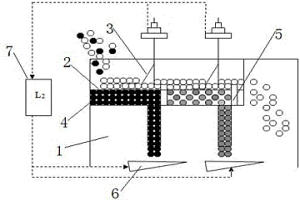

本实用新型公开了一种冶金材料用筛选装置,包括箱体、转轴、叶片、电机、第一加料口、第二加料口、第一出料口、第二出料口、第一筛网板和第二筛网板,多个所述叶片分别等间距设置在转轴的外周上,所述第一加料口和第二加料口分别连通设置在箱体上端的左右两边,所述第一出料口和第二出料口分别连通设置在箱体下端的左右两边,所述第一筛网板和第二筛网板分别水平对应设置在第一出料口和第二出料口与箱体连接处的位置。通过上述方式,本实用新型提供的冶金材料用筛选装置,对冶金材料搅拌均匀,在搅拌过程中通两个筛网板分别筛选过滤粒径不同的冶金材料,同时筛网孔不易堵塞,大大提高生产效率,减轻人工操作强度。

1055

1055

0

0

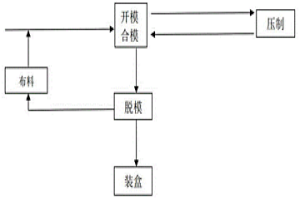

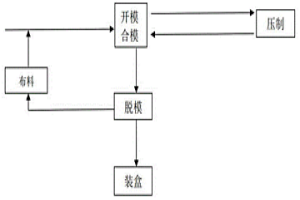

一种全自动粉末冶金压制成型装置,属于粉末冶金技术领域,解决方案为:厌氧密封舱中设置有工作台面、模具传送机构、顶出机构、布料称重机构、干压成型模具、模具框、压制成型机构、合模机构和脱模机构;布料称重机构安装于工作台面右侧,第一顶出机构设置于布料称重机构下方,压制成型机构、合模机构和脱模机构安装于工作台面左侧,第二顶出机构设置于脱模机构下方,在厌氧密封舱的上方并位于布料称重机构的上方设置有储料仓。本实用新型在工作台面上同时运行3~6套干压成型模具,容积式称重布料、开模合模、干压成型、脱模,每一个动作相连构成一条生产线,每一个动作又相对独立,为下一道工序提供品质保障,同时生产效率极大提高。

1102

1102

0

0

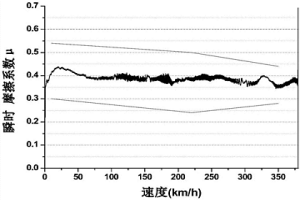

一种高速列车制动用铜铁基粉末冶金摩擦材料于包括原料质量百分组成是:铜粉35‑65wt%,铁粉15‑45wt%,石墨粉6‑17wt%,二硫化钼2‑5wt%,钨铁合金粉2‑6 wt%,氧化锆粉1‑8wt%,氧化铝粉0‑2 wt%,氧化硅粉0‑1wt%,铬粉0.5‑6wt%。本发明具有在硬度、磨损量、剪切强度、摩擦系数等性能指标方面都能达到时速300~350km及以上高速列车的制动要求,且具有制动平稳、磨损量小、对对偶盘损伤小等优点。

1015

1015

0

0

一种全自动粉末冶金压制成型装置及其干压成型工艺,属于粉末冶金技术领域,解决方案为:厌氧密封舱中设置有工作平台、模具传送机构、顶出机构、布料称重机构、干压成型模具、模具框、压制成型机构、合模机构和脱模机构;布料称重机构安装于工作平台右侧,第一顶出机构设置于布料称重机构下方,压制成型机构、合模机构和脱模机构安装于工作平台左侧,第二顶出装置设置于脱模机构下方,在厌氧密封舱的上方并位于布料称重机构的上方设置有储料仓。本发明在工作平台上同时运行3~6套干压成型模具,容积式称重布料、开模合模、干压成型、脱模,每一个动作相连构成一条生产线,每一个动作又相对独立,为下一道工序提供品质保障,同时生产效率极大提高。

826

826

0

0

本发明公开了一种冶金起重机异径卷筒及其制造方法,该冶金起重机异径卷筒包括前法兰、卷筒体、制动盘、后法兰和卷筒轴,卷筒体由大直径段、过渡段、小直径段三部分构成,其中大直径段为卷筒的钢丝绳缠绕部,小直径段为小卷筒,小卷筒的半径小于钢丝绳缠绕部的半径,大直径段和小直径段通过过渡段过渡连接,制动盘安装在小卷筒上,前法兰连接在小卷筒上,后法兰连接在钢丝绳缠绕部上,卷筒轴设置于后法兰上。利用本发明的冶金起重机异径卷筒及其制造方法,可以有效减小卷筒制动盘的直径,有效保证起升机构钢丝绳正常缠绕,也能保证低速轴正常制动,解决了有限空间内的冶金起重机高度问题,同时降低了厂房建设成本。

983

983

0

0

一种消除铸辗复合成形大型环件冶金缺陷的方法,属于大型环件类生产技术领域,其特征在于包括以下工艺步骤:步骤一:直接加热由离心铸造出模的热环坯;步骤二:非常规技术辗扩热环坯:(1)径向辗扩,(2)非常规径-轴向多次循环差温辗扩,(3)成形,(4)整圆。本发明优点是通过改进环坯的加热方式和改善环坯辗扩的受力状态,达到消除铸辗复合成形大型环件冶金缺陷的目的,有效解决了应用铸锻一体化工艺生产大型环件存在表面裂纹、部分区域力学性能不达标、废品率高的问题。本发明方法生产的大型环件其成本比原来降低10%,产品合格率提高到90%以上,具有低成本高性能高效生产的优点。

939

939

0

0

本发明属于用粉末冶金法制造铁类合金,具体地说是制造汽车发动机的阀座。本发明的方法是按重量计含有1~3%铜,0.2~1%钼,0.5~3%镍,0.5~2%二硫化钼,0.8~1.2%石墨,其余为铁的粉末混合物,在500MPa压力下压制成型,而后在分解氨气氛中,于1120~1250℃温度下烧结,本发明在粉末混合物中添加了0.2~0.6%的三氧化二镧,并将阀座预成型坯烧结冷却后再在1000~1200℃温度下加热,在800~900MPa压力下热锻成型。

856

856

0

0

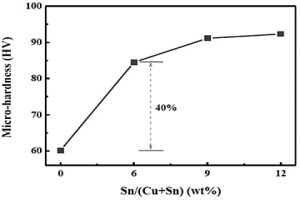

一种低成本铜基粉末冶金摩擦材料及其制备方法,属于金属复合材料技术领域,可解决现有铜基粉末冶金摩擦材料成本高及制造工艺难度大的问题,包括如下质量百分比的组分:55%~70%的铜粉,10%~15%的铁粉,4%~8%的锡粉,2%~4%的锌粉,4%~8%的鳞片石墨,10%~14%的硅酸锆。通过球磨混料,压制成型,真空热压烧结,得到具有高摩擦系数、抗磨损能力强和导热性良好的粉末冶金摩擦材料,本发明原材料种类少、制备工艺简单,能够在保证铜基摩擦材料润滑性、耐磨性及使用寿命的前提条件下有效降低其生产成本,适用于高速列车制动闸片、汽车刹车片或者风电机组偏航制动片。

900

900

0

0

本发明属于粉末冶金范畴。本发明的目的是利用空心阴极放电时,正离子对阴极的轰击所产生的热来烧结粉末冶金制品。其方法是将欲烧结的粉末制品置于设有阴极的真空容器内的阴极上,通过空心阴极放电使制品自身发热进行烧结。烧结温度由室温至3000℃连续可控,升温速度快,设备体积小,节能省电。烧结的粉末制品不受形状和材质的限制。烧结的同时还可进行离子化学热处理,如渗碳、氮化、渗硼、渗金属等。

1071

1071

0

0

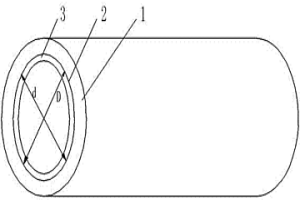

一种不锈钢管与碳钢管冶金复合制坯的方法,属于复合管制造技术领域,特征是实施步骤为:<1>.选取内径为d碳钢管与外径为D的不锈钢管进行复合,D=d。<2>.将铝粉和氧化铁粉按1:3质量比混合均匀,加水搅拌成泥状物。<3>.将上述泥状物均匀地涂抹在不锈钢管的外表面上烘干。<4>.将碳钢管加热膨胀后套装在不锈钢管的外面,放入加热炉中加热至800℃~1000℃,碳钢管和不锈钢管的结合面上发生铝热反应,产生大量热量,温度达280℃,此时,完成了不锈钢管与碳钢管的冶金复合工艺成型。优点:①有效的解决了碳钢管与不锈钢管冶金复合的难题。②此方法简单可行,提高了生产效率。

1081

1081

0

0

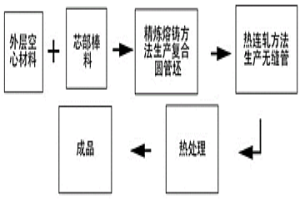

本发明属于复合管生产工艺技术领域,具体涉及一种双金属冶金结合复合无缝管管坯生产工艺,包括以下步骤:一种双金属冶金结合复合无缝管管坯生产工艺,包括以下步骤:S1、原料准备:准备外层空心材料和内层材料;S2、预热:对外层空心材料进行预热;S3、熔渣:在外层空心材料内放入预熔渣,并对预熔渣进行加热熔化;S4、冶金结合:内层材料伸入外层空心材料内,其被加热熔化与外层材料结合;S5、管坯:待内层材料熔化后,进行冷却得到冶金复合金属管坯。采用冶金复合坯料+热连轧方式生产双金属复合管,成品钢管基层及复合层通过冶金方式结合,结合层强度高,相当于母材强度,避免了机械复合管常出现内层剥离问题。

896

896

0

0

一种利用生产制造执行系统在线计量冶金棒材的方法,包括(1)生产制造执行系统在前道生产线产出冶金棒材后发送计量委托给辊道计量系统;(2)生产制造执行系统在辊道计量系统计量结束前自动封锁冶金棒材;(3)辊道计量系统的计量辊道上设置的位置传感器检测到冶金棒材到达指定计量位置时,计量辊道封锁;(4)辊道计量系统接收计量委托并启动计量程序;(5)生产制造执行系统接收到计量数据后,判断辊道计量是否有效。本发明实现了生产制造执行系统无人计量的目的,减少了人为的操作,提高了生产的效率。

749

749

0

0

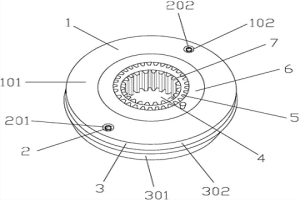

本实用新型公开了一种带有加强筋粉末冶金模具,其结构包括模具加工面、内六角螺栓、模具主体、冶金加工槽、第一齿轮模具、冶金取出盘、第二齿轮模具,冶金取出盘由连接通孔、嵌套块、转动杆、取出盘主体组成,连接通孔由取出盘主体所围成,第一齿轮模具紧贴于连接通孔内壁,转动杆垂直焊接于取出盘主体上方,嵌套块焊接于取出盘主体侧面,本实用新型实现了带有加强筋粉末冶金模具通过安装有冶金取出盘,带有加强筋粉末冶金模具在使用时可以轻松的取出冶金零件,操作便捷,提高装置实用性。

1158

1158

0

0

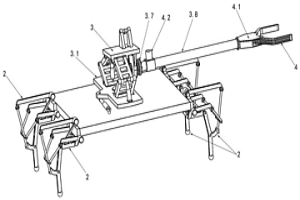

一种冶金车辆转向架调整装置,它包括一个卡爪及与卡爪固定在一起的长杆,其特征是:所述的长杆是调整螺杆,调整螺杆的长度1500mm±200?mm, 调整螺杆有两个焊接端,前焊接端焊接在卡爪连接板,还设置着推拉杆,后焊接端焊接着推拉杆,推拉杆长200?mm±20?mm,推拉杆与调整螺杆垂直;所述的卡爪呈η型,前面为卡爪前钩,后面为卡爪连接板,卡爪连接板与卡爪前钩平行,之间由卡爪钩背连接,卡爪连接板与于卡爪前钩之间有间隔构成卡爪凹口;卡爪连接板的长度大于卡爪前钩的长度。本冶金车辆转向架调整装置,用该装置冶金工况车辆检修时,避免将车体吊装,人工推车转向架时人员进入吊物底下的安全风险。

1174

1174

0

0

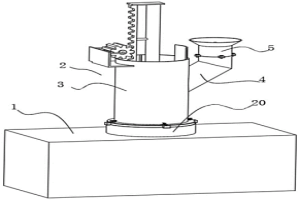

本发明公开了一种用于冶金炉的辅料增添装置,涉及冶金炉辅料添加技术领域。本发明包括冶金炉本体,冶金炉本体顶部活动连接有辅料增添装置;辅料增添装置包括导向管;导向管一端固定有进料管,进料管顶端活动连接有搅拌器;进料管和搅拌器一端均固定有若干安装板,安装板表面开有第一螺纹孔,第一螺纹孔内部螺纹连接有螺纹杆;搅拌器底部固定有定位杆。本发明通过辅料增添装置的作用,该装置不仅可以对辅料进行打碎处理,方便后续粉末状的辅料更好的在冶金炉内进行反应,同时可以对进入导向管内的粉末进行推动,避免辅料粉末累积在导向管内壁上,防止出现粉末在导向管内壁结块,导致后续辅料无法顺畅进入冶金炉本体的情况出现。

886

886

0

0

本发明属于冶金装备技术领域,具体是一种全地形足式移动冶金炉加料机器人。包括足式移动平台以及高温作业手爪;所述足式移动平台的其中一组相对侧边的角部分别设有一个总装驱动机构,所述高温作业手爪通过延长杆设于足式移动平台上表面。本发明采用足式驱动机构代替轮式和履带式,使得加料机运动灵活,从而大大提高足式加料机适应复杂地形的能力,这种足式冶金炉加料机,一台加料机可以同时服务于多台冶金炉,可有效减少整个冶金生产线的加料辅助设备数目;本发明的足式加料机通过不同机构的协调配合,实现机械手爪在三维空间的移动和转动,能够根据抓取目标灵活调整其末端姿态,可以从任意方位进行进料,不受的方向和角度限制。

1021

1021

0

0

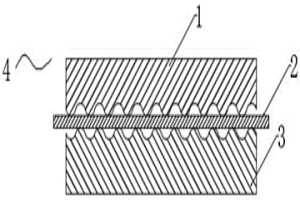

本发明涉及一种界面空间冶金结合的铝合金‑铝‑钢过渡接头制备方法。具体包括:1)待复合板钢板和铝合金板的波纹面加工以及待复合钢板、铝板以及铝合金板待复合面的处理;2)将待复合钢板、铝板以及铝合金板组装成组装坯;3)将组装坯置于压力机上进行压缩复合,制备出初步结合的铝合金‑铝‑钢复合板;4)将初步结合的铝合金‑铝‑钢复合板置于高温压力试验机上,进行微压力热扩散处理,最终形成空间冶金结合的铝合金‑铝‑钢复合板;5)将空间冶金结合的铝合金‑铝‑钢复合板进行切边处理,制备出铝合金‑铝‑钢过渡接头。本发明实现了界面规则空间冶金结合,产品性能稳定,产品经过微压力扩散退火后,界面强度对热敏感度降低。

1077

1077

0

0

本实用新型公开一种自控式多产品冶金渣金属回收装置,包括分选设备分级箱以及自动控制装置,所述分选设备分级箱中设有若干个分级筛箱,分级筛箱上部设有指针,下部设有物料通道以及开闭装置;物料通道由自动控制装置控制其开闭,所述自动控制装置包括入料调节器和出料调节器,入料调节器与指针连接,出料调节器设置在物料通道的底部。该装置利用自控式多产品冶金渣金属回收技术回收冶金渣不但增加冶金渣在回收系统中分级时间,弥补入料中有用物质含量不稳定对回收效果带来的影响,而且提高回收金属品位,生成多品位产品,有利于对中部产品进行再处理再分选,提高冶金渣中贵金属的回收率。

1027

1027

0

0

本实用新型涉及冶金设备领域,具体为一种冶金炉炉衬厚度检测装置,解决现有冶金炉炉衬厚度检测采取人为经验判断而存在可靠性差、不准确、增加生产成本等问题,包括预埋在炉衬内且上端与炉衬安全极限厚度相平的监测枪,监测枪上端末固定有盲板,监测枪另一端伸出炉体并与氩气源或氮气源连通,监测枪上还装有气路检测元件,气路检测元件为压力传感器或流量传感器,气路检测元件与报警器相连。本实用新型结构简单、设计合理、便于操作,而且精度高、可靠性好、测量方便,投入成本较低,可广泛应用于液体金属冶炼冶金炉,具有一定的推广价值。

899

899

0

0

一种沉淀硬化不锈钢表面冶金工艺属于金属表面冶金的范畴,具体讲是一种在普通金属材料表面形成沉淀硬化不锈钢的固态表面冶金工艺。其特征在于是首先利用双层辉光离子渗金属技术在金属表面形成一高合金层,然后进行固溶和时效处理达到沉淀硬化不锈钢的性能要求的一种金属表面冶金工艺。该工艺可节省大量贵重合金元素,加工方便,具有工艺简便,成本低,性能优良的特点。

1180

1180

0

0

本发明涉及粉末冶金钛合金制造技术领域,公开了一种高性能粉末冶金钛合金的分步热等静压制备方法,本发明首先将装有钛合金粉末的包套在850‑900℃,>100MPa压力下进行预成型,然后在920‑970℃,>100MPa压力下成型。本发明设计的分步热等静压工艺,可以有效破碎钛合金粉末表面的氧化膜,提高粉末冶金钛合金显微组织的稳定性,等轴晶的体积分数在20%‑60%之间连续可调,从而实现粉末构件的组织调控;同时可以显著改善粉末冶金钛合金的塑性和高周疲劳性能。本发明具有工艺方法简单、成本低、便于推广等优点,特别适用于典型近α型和(α+β)型钛合金粉末的热等静压成型。

983

983

0

0

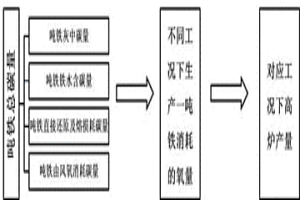

一种高炉工况下钢铁冶金产量测算方法,属于钢铁冶金产量测算技术领域,解决准确测算高炉工况下钢铁冶金的产量的技术问题,解决方案为:向高炉内添加固体或粉末原料与气体原料,实时采集生产过程中高炉风量、氧量、湿度以及高炉煤气利用率;然后确定入炉吨铁总碳量,由高炉煤气利用率得出吨铁碳的熔损反应消耗和直接还原消耗碳量,确定吨铁在风口前燃烧的总碳量和所需氧量后,由入炉总氧量和燃烧耗碳所需氧量得到工况下高炉产量。本发明方法考虑了高炉生产实际运行参数的变化特点,在喷煤量确定、高炉运行参数调整及生产组织得到充分利用,并能在高炉炉况和燃料比发生大的波动时,指导高炉操作,能有效的为高炉恢复操作提供依据,加快恢复节奏。

1208

1208

0

0

本实用新型提供一种冶金用金属粉末存放装置,涉及冶金领域。该冶金用金属粉末存放装置,包括存放箱,所述存放箱的前端上方固定安装有动力机构,存放箱的内侧上方开设有限位槽,限位槽的内部固定安装有排料机构,排料机构固定安装在存放箱的内部下方的前侧,所述动力机构包括动力板。该冶金用金属粉末存放装置,将存放箱放置在出料口处,生产出的金属粉末能够落在兜布上,当累积到一定量时,启动电机能够链传动带动绕线轮旋转,通过缠绕牵引绳能够通过牵引环带动连接轴移动,通过齿轮和齿条板的配合能够在移动的过程中旋转,进而能够将兜布收卷,从而将兜布中的金属粉末排出存放箱,解决了现有技术中无法排料的问题。

901

901

0

0

本实用新型公开了一种高效智能的冶金冷却机构,包括底板、冷却单元和干燥单元;底板的上表面安装有固定支架;冷却单元包含管道、水箱、喷头、水泵、流水孔和螺旋板,所述固定支架的上表面安装有水箱,所述水箱的下表面出水口和管道固定连接,所述管道的下端安装有喷头,所述管道上安装有水泵,所述底板的上表面安装有两个安装支架,两个安装支架的上端共同安装有螺旋板。本高效智能的冶金冷却机构结构可靠程度高,通过增加水和冶金件的接触时间和接触面积双重高效提升对冶金件的冷却效果,温度传感器可以感知冶金件的冷却温度是否达到标准,从而体现出结构的智能性,增加冶金件的干燥时间,提升冶金件的干燥效果。

中冶有色为您提供最新的山西太原有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日