全部

1117

1117

0

0

本发明涉及冶金技术领域,具体涉及一种含硅、铬铁水脱硅保铬的方法,公开一种选择性氧化单独提取硅而不影响其他元素的方法,就是使用弱氧化剂二氧化碳混合气喷吹铁水,只氧化铁水中的硅生成一氧化硅,进而氧化成二氧化硅,而不影响铁水中的其它元素甚至能提升其它元素含量的方法。

1033

1033

0

0

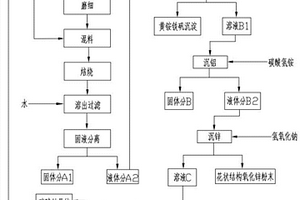

本发明涉及湿法冶金技术领域,尤其涉及一种利用中低品位氧化锌矿制备花状结构氧化锌粉体的方法,本发明所述的方法包括:将中低品位氧化锌矿磨细后与硫酸氢铵混合均匀并焙烧,得焙烧物料,对焙烧物料加水溶解并过滤,滤渣用于提取铅、锶、硅等有价组分,对滤液以黄铵铁矾法沉铁,以氢氧化铝形式沉铝,得到去除了铁和铝的净化溶液;将所述净化溶液与碱溶液以摩尔比Zn2+:OH‑=1:2~10混合后置于水热反应釜内,并向该水热反应釜加入质量百分浓度5~15%的PEG20000或SDBS溶液,搅拌均匀后在120~220℃反应4~12h,过滤洗涤干燥即得花状结构氧化锌粉体。

865

865

0

0

本发明属于冶金技术领域,尤其涉及一种采用低阶煤热解煤气生产直接还原铁的设备及方法。采用低阶煤热解煤气生产直接还原铁的设备包括外热式直立热解炉、油‑气‑水分离装置、第一旋风分离器、改质炉、第二旋风分离器、竖炉、换热器、净化除尘器和第一加压泵;所述外热式直立热解炉与油‑气‑水分离装置连通;所述油‑气‑水分离装置与第一旋风分离器连通;所述第一旋风分离器与改质炉连通,所述改质炉与竖炉连通;所述竖炉的气体出口端的管路上依次设置有换热器、净化除尘装置和第一加压泵;所述第一加压泵与第二旋风分离器、外热式直立热解炉连通。上述设备具有结构紧凑,布置连贯同时又利于各种废物回收利用,使用寿命长,投资小的优点。

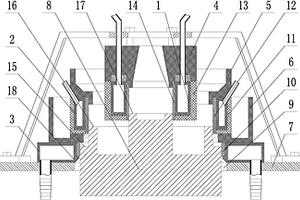

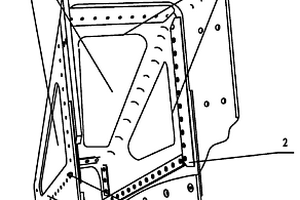

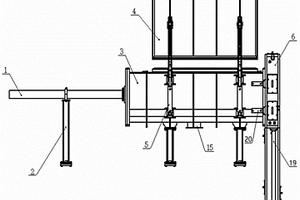

一种用于制备高碳当量特厚钢板的真空焊接装置及其制备方法,装置包括真空室,真空室顶部设上补热单元,还包括有下补热单元,真空室内设双电子枪,双电子枪与上下补热单元间设隔热装置。制备步骤如下:取两/多组连铸坯或钢板,对待复合表面铣削加工后在待复合面四周边缘处加工出相应尺寸台阶,叠合对齐,并在台阶中加入中间过渡层,将组合坯料预热保温后抽真空并补热,先预热后焊接,完成焊缝连接,缓冷并保证焊接合格加热保温,控制轧制参数进行轧制,制得高碳当量特厚钢板,其冶金界面结合优异,满足Z35性能要求。该装置及方法可降低高碳当量连铸钢坯或钢板在真空电子束焊接中开裂倾向,消除接头脆性组织,得到具有高强、高韧组织结构。

1007

1007

0

0

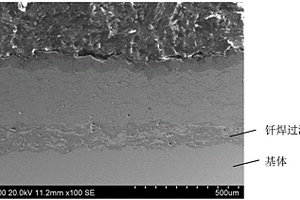

本发明涉及钎焊技术领域,具体地涉及一种利用电弧喷涂制备钎焊过渡层的耐磨涂层的方法,(1)采用NaOH碱洗液表面脱脂;(2)采用棕刚玉磨粒对去除油污的零件表面进行喷砂处理;(3)电弧喷涂得到钎焊过渡层工件:(4)对钎焊过渡层工件再进行电弧喷涂得到耐磨涂层工件;(5)将工件在900℃下热处理5min空冷后得钎焊过渡层的耐磨涂层。本发明制备的钎焊层使基体与耐磨涂层工作层结合较好,钎焊层会与基体和耐磨涂层工作层均达到冶金结合,相对于喷涂涂层而言,加热后的钎焊层组织更为致密。

1094

1094

0

0

一种采用离子液体微乳液萃取酸性溶液中轻稀土元素的方法,属于稀土湿法冶金领域和离子液体萃取技术领域。所述方法为将离子液体微乳液与轻稀土原料液以O/A为1:2~1:8的比例进行混合,于振荡器中萃取,振荡器的转速为200~400r/min,萃取时间5~30min,萃取温度25~45℃;萃取完成后,经离心分离得到负载稀土的有机相和萃余液,离心转速1000~2000r/min,离心时间5~10min。本发明把离子液体加入到微乳液中,能够代替有机相或其他的成分,从而有效弥补了使用传统有机溶剂造成的工艺复杂、有机相损失和环境污染等问题,是一种绿色环境友好和经济效益好的稀土萃取工艺。

979

979

0

0

为了改善钛合金的硬度、耐磨性,设计了一种Ti‑15V‑10AI合金。采用Ti粉、Al粉和V粉为原料,所制得的Ti‑15V‑10AI合金,其硬度、致密化程度、抗弯强度都得到大幅提升。其中,粉末冶金法成功制备出Ti‑15V‑10Al合金的最佳烧结温度为1250℃。所制备的Ti‑15V‑10Al合金由Ti3Al基体相和Ti0.8V0.2相组成,随着温度的升高,Ti0.8V0.2相呈现先细化后又粗化的趋势,而总含量逐渐增加。随温度的升高,合金的密度逐渐增加,而显微硬度先增加后减小,在1250℃时达到峰值500HV。本发明能够为制备高性能的Ti‑15V‑10AI合金提供一种新的生产工艺。

1020

1020

0

0

本发明公开了一种银导电陶瓷电接触材料的制备方法,采用粉末冶金法制备电接触材料,经过混粉、等静压、烧结、复压、热镦、热挤压等工序制备而成。本发明可以获得以下技术效果:采用本发明制备工艺所制备的材料可以获得导电陶瓷颗粒分布均匀的组织,而且由于添加物的作用,Ag与导电陶瓷颗粒的界面也结合良好,所生产的触点材料的电阻率较低,满足在交流和直流的大电流条件下的使用,电寿命均超过15万次以上。

1014

1014

0

0

本发明涉及一种镁铝锌铈合金及其制备方法和应用,具体涉及一种耐磨镁铝锌铈合金、该镁铝锌铈合金堆焊焊丝及其制备方法,属于金属材料技术及冶金技术领域。一种镁铝锌铈合金,所述镁铝锌铈合金化学成分按质量百分比为:Al 7.13~8.08%,Zn0.19~1.22%,Mn 0.41~0.65%,Ce 0.64~2.51%,余量为Mg。在室温干摩擦磨损试验条件下,本发明的Mg‑Al‑Zn‑Ce镁合金焊丝堆焊后,其相对耐磨性可达2.35。

981

981

0

0

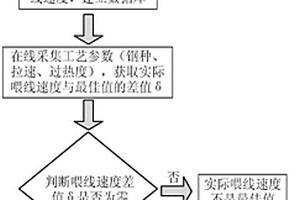

一种钢连铸结晶器喂包芯线及喂线过程的动态控制方法,属于钢铁冶金连铸生产领域,钢连铸结晶器喂包芯线由外壳和内芯组成,采用钢连铸结晶器喂包芯线进行喂线过程的动态控制方法步骤包括:(1)建立结晶器最佳喂线速度的数据库;(2)从数据库中调取喂线机的最佳喂线速度;(3)获得速度偏差值;(4)判断速度偏差δ是否为零;(5)喂线速度的动态控制;连铸生产过程中,钢液过热度和铸机拉坯速度受到生产节奏的影响,工艺参数时刻变化,本方法能够根据连铸工艺参数实时动态调整喂线速度,促进钢液达到较大的过冷度,从而增加液相穴晶粒形核,细化晶粒尺寸,改善两相区的补缩行为,达到降低铸坯中心偏析和疏松,稳定铸坯内部质量的目的。

812

812

0

0

本发明公开了一种盐酸处理粉煤灰制备氧化铝的方法。它包括下述步骤:将粉煤灰活化;将活化后的粉煤灰与5%~10%浓度的盐酸混合,混合后的浆液送入热交换器中,加热至90℃~200℃;加热后的料浆送入反应器中,同时向反应器中加入氯化氢气体,反应时间1h~8h;反应降温后固液分离,得到氯化铝和氯化铁溶液和高硅渣,蒸发浓缩或干燥后得到结晶氯化铝和氯化铁;结晶氯化铝加热分解得到含有大量杂质的粗γ-Al2O3和氯化氢气体;粗γ-Al2O3采用拜耳法工艺处理制备冶金级氧化铝,残渣为高铁渣,可以作为炼铁原料。本发明可以避免设备腐蚀严重的问题,可使粉煤灰中氧化铝有效浸出,产生的氧化铝可以满足电解铝工业要求。

1180

1180

0

0

本发明涉及一种电解法制备金属纳米颗粒的方法,属于电化学冶金与新材料制备技术领域。种电解法制备金属纳米颗粒的方法,所述电解法所用电解液由电解质溶液和H2SO4溶液组成,所述电解液中电解质的浓度为0.4mol/L,H2SO4的浓度为0.2mol/L;所用阴极为W电极,所述W电极的一端为圆锥状,将该端作为阴极工作端,将所述工作端置于电解液表面上方并使之与电解液表面接触;将电解液置于电解槽中,排空电解槽内的空气后进行电解,电解时间为至少1h,电流密度为0.05~0.15A/cm2。本发明制备过程在常温水溶液中完成,节约材料和能源,工艺流程简化,在制备过程中不会使用和产生有毒有害气体,对环境友好。

902

902

0

0

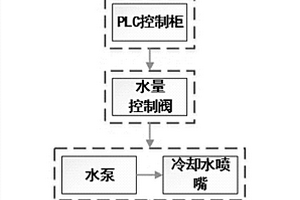

本发明涉及钢铁冶金工业连铸领域,特别是涉及一种低内部缺陷连铸厚板坯的生产方法及其装置。本发明的技术方案如下:一种低内部缺陷连铸厚板坯的生产方法,在连铸机二冷区的弧形段和矫直段,使内弧侧的冷却水配水量高于外弧侧的冷却水配水量,加快连铸厚板坯内弧侧坯壳生长趋势,使连铸厚板坯最终凝固区域由内弧侧向外弧侧发生偏移并处于连铸厚板坯厚度1/4~1/2之间。本发明提供的低内部缺陷连铸厚板坯的生产方法及其装置,能够有效提升压下工艺效果,降低连铸厚板坯内部质量缺陷。

1200

1200

0

0

一种三层包覆铸锭的半连铸装置及方法,装置包括内结晶器、中间结晶器、外结晶器、内分流盘、中间分流盘、外分流盘、支撑板及引锭块,三个结晶器内表面均设有石墨环,内结晶器和中间结晶器的外下表面均设有隔热护套,内结晶器吊装固定,引锭块上表面具有三层台阶。方法步骤为:控制引锭块上升,使三层台阶分别进入对应的石墨环内;向三个结晶器内分别浇注各层熔体,在结晶器和引锭块台阶的共同冷却作用下,各层熔体开始凝固并形成凝固壳;当各层熔体的凝固壳达到设定厚度时,控制引锭块下移,包覆层熔体开始与内层凝固壳发生接触和润湿,通过元素扩散实现冶金结合;当铸锭达到预定尺寸时,由内向外依次停止熔体浇注,引锭块停止下移,铸造结束。

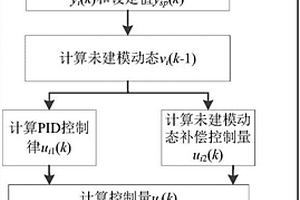

本发明属于冶金行业过程控制技术领域,尤其涉及一种信号驱动的电熔镁炉电极电流一步最优前馈PID控制方法。该方法包括对实时数据进行采集并存储;根据电机转动频率以及电极电流建立熔炼过程电极电流机理模型;通过Taylor展开电极电流机理模型而建立由低阶线性模型和高阶非线性未建模动态组成的电极电流控制器设计模型;针对低阶线性模型设计PID控制器,针对高阶非线性未建模动态设计消除前一拍未建模动态的补偿器;通过采用一步最优前馈补偿律来设计PID控制器和前一拍未建模动态补偿器的参数,得到电熔镁炉电极电流的控制器。采用上述方法改善了电流控制精度,降低了能源消耗,满足工艺要求。

1118

1118

0

0

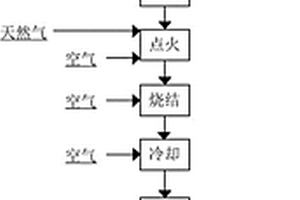

一种酸性含铬型钒钛烧结矿的制备方法,属于冶金技术领域,按以下步骤进行:(1)准备原料,其中铁矿粉占总重量的5~20%,白灰占总重量的0~2.5%,焦粉占总重量的5~6%,其余为含铬型钒钛磁铁矿粉;(2)加水放入混料机中,混合获得待烧结球料;(3)在烧结机中布料,进行点火抽风烧结;(4)当烧结废气温度降至≤100℃时,将烧结后的物料取出,破碎筛分出粒度在5~40mm的部分,获得烧结矿。本发明的方法不需花费大量资金投资润磨设备来润磨,而且不需添加剂,保证了成品的低碱度和高品位,部分或全部替代酸性球团矿,完全可以满足高炉对酸性炉料的质量要求。

1163

1163

0

0

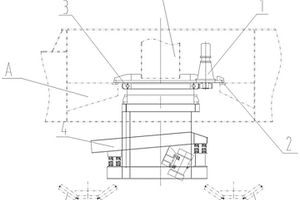

一种应用于港口、冶金、电力、煤炭、建材行业中的应用在臂式斗轮机上的回转振动卸料装置,包括回转减速电机、连接法兰支架、回转轴承、振动给料机,将回转减速电机和连接法兰支架用螺栓固定后,整体与斗轮机门座环形腔内支架A连接固定,将回转轴承的内圈与连接法兰支架连接固定,再把振动给料机与回转轴承的外圈连接固定;所述装置的工作原理及操作方法是,将回转振动卸料装置安装在斗轮机卸料漏斗B的末端,物料通过漏斗直接落在装置的振动给料机上,通过齿轮副带动振动给料机旋转180°触动行程开关后停止,实现向地面两条带式输送机供料的转换。该发明安全准确的实现斗轮机上料的转换,保证料场运行的连续性,避免因物料中断而造成损失。

1159

1159

0

0

本发明涉及冶金和资源综合利用领域,具体涉及到一种绿色低污染、高效熔盐分解含钛高炉渣的方法。以含钛高炉渣为原料,经球磨后在200~700℃温度范围内与NaOH+NaF熔盐体系发生反应生成固体中间相,固体中间相经水解、抽滤、酸溶和抽滤后得到偏钛酸溶液,偏钛酸溶液经水解抽滤后得到水合二氧化钛粉末,将其在600-1300℃煅烧,最终得到金红石型二氧化。本发明实现了体系内的碱循环、酸循环,减低了生产的能耗,简化了生产过程,减少了设备投入,提高了工艺可操作性;同时,利用了大量堆积的含钛高炉渣,解决了环境问题并充分利用了钛资源。

1035

1035

0

0

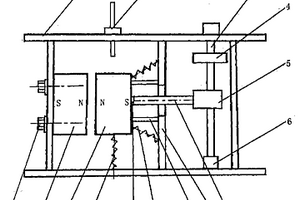

本发明公开了一种磁性动力装置,它包括开关,其特征在于设有两个永久磁体,其中一个永久磁体为固定永久磁体,另一个永久磁体为运动永久磁体,两个永久磁体相对的磁极为同性磁极,两个永久磁体间设有间隙,运动永久磁体的另一面与间隙运动机构相连接,运动永久磁体通过连杆与动力输出装置相连接,连杆与运动永久磁体相连接一侧设有万象节。本发明结构简单,体积小,使用方便,应用范围广,没有污染、节省能源,便于维修,成本低,运动平稳,使用寿命长,适用于多种行业,如交通、运输、电子、化工、冶金、航海等,也可以用于各种制动机构上,具有实际工业应用开发价值,具有广泛的市场前景。

720

720

0

0

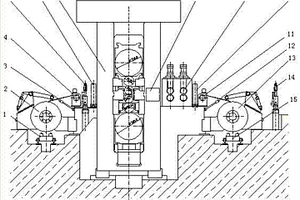

一种应用于冶金机械应用领域中的镁合金卷板生产六辊冷轧装置,由左卸卷小车、左卷取机、机前导卫装置、左测速仪、事故剪装置、左测厚仪、六辊冷轧机、加热装置、张力装置、右测厚仪、右测速仪、机后导卫装置、右卷取机、切头剪、右卸卷小车组成,左卸卷小车安装在地基的轨道上,在左卷取机的下方,机前导卫装置左卷取机固定在一起,左测速仪、事故剪装置、左测厚仪固定在六辊冷轧机机身左侧,加热装置、张力装置、右测厚仪、右测速仪固定在六辊冷轧机机身右侧,机后导卫装置、切头剪与右卷取机固定在一起,右卸卷小车安装在地基的轨道上,在右卷取机的下方。该装置提高成材率,降低生产成本,生产宽幅、薄镁合金板带。

927

927

0

0

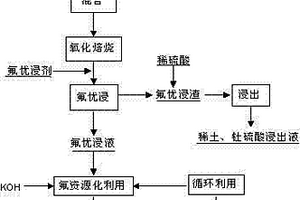

本发明属于稀土湿法冶金技术领域,具体涉及一种氟碳铈矿的分解方法。按以下步骤进行:首先将氟碳铈矿与硼化物按氟硼摩尔比(2~4):1混合后,在温度为450~950℃下进行焙烧0.5~5.0小时;然后按质量配比氟优浸剂:焙烧产物=(10~20):1将氟优浸剂加入到焙烧产物中,在20~100℃条件下进行氟优浸反应0.5~10小时,得到氟优浸液和氟优浸渣;再向氟优浸液中加入KOH溶液,得到KBF4和滤液,滤液返回进行循环利用;最后按质量配比稀硫酸:氟优浸渣=(10~20):1向步骤(2)得到的氟优浸渣中加入稀硫酸,在浸出温度为50~100℃条件下进行1~4小时的稀硫酸浸出,最后得到稀土、钍硫酸浸出液。

733

733

0

0

本发明提供了一种防冻结帆布胶带内衬轮斗,所要解决的技术问题是:目前在冶金、电力、煤炭、建材等工业企业的料场上应用的斗轮机在冬季作业时,遇到含水率较高的物料时,含水率较高的物料会冻结在钢制轮斗内,而且冻结层会越来越厚,降低了工作效率。本发明的要点是:在轮斗内腔衬有帆布胶带,在帆布胶带的边缘用连接件将帆布胶带固定在钢制轮斗内。本发明的有益效果是:在冬季作业时其内腔不结冰,不降低工作效率,仍能正常完成取料作业。

943

943

0

0

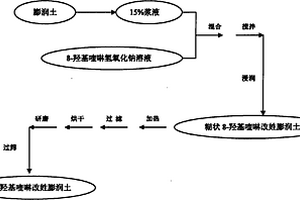

有机改性膨润土及其制备方法,涉及一种有机矿物及其制备方法,以8-羟基喹啉为改性剂,对钙基膨润土进行改性,制备改性膨润土——8-羟基喹啉改性膨润土。8-羟基喹啉改性膨润土的制备方法,首先对原土进行处理,然后配8-羟基喹啉氢氧化钠溶液,最后制备8-羟基喹啉改性膨润土。将一定量的膨润土加入蒸馏水搅拌,配制成15%的土悬浊液,再向悬浊液中加入浓度为0.2-0.3g/L的8-羟基喹啉氢氧化钠溶液混合均匀,将其水浴搅拌加热60min,抽滤,烘干,研磨,过0.096mm筛,得到8-羟基喹啉改性土。作为粘结剂、增稠剂、净化脱色剂、催化剂等在冶金、机械铸造、钻探、石油化工、农林牧、等领域有着十分广泛的应用前景。

893

893

0

0

本发明属于冶金技术领域,涉及一种钙还原法从月壤中提取金属的方法,该方法包括:S1、将月壤和金属钙混合均匀;S2、将混合物置于密闭反应器,在氩气气氛下升温至还原温度并保温,反应得到钙基合金和氧化钙混合物;S3、将钙基合金和氧化钙混合物放入装有氯化钙熔盐的反应器中,其中钙基合金逐渐富集在反应器底部,而氧化钙溶解于氯化钙熔盐当中;S4、将钙基合金从S3所述反应器底部取出,经真空蒸馏分离获得金属钙和铝硅铁合金;S5、以铜为阴极,石墨为阳极,对S3所述反应器剩余的CaCl2‑CaO熔盐进行电解,在阴极获得金属钙。本发明方法采用钙还原法,可提取月壤中的铝、硅、铁等金属,并实现还原剂钙的循环利用。

995

995

0

0

一种利用铜精炼熔渣对铜冶炼熔渣进行贫化的方法,属于环境、铜冶金与资源综合利用领域。向铜冶炼工序的贫化电炉、沉降电炉、贫化区、沉降区、前床或渣包里的铜熔炼熔渣,或铜熔炼熔渣与吹炼熔渣的混合熔渣中,加入铜精炼渣,或铜精炼渣与新型贫化药剂,促进铜组分长大与沉降,既可以改善火法贫化效果,又可以提高浮选技术指标,火法贫化后熔渣可以直接作为炼铁的原料或浮或磁选或水泥的原料。

797

797

0

0

本发明属于贵金属冶金技术领域,具体涉及一种高效制备二(水杨酸)合钯(Ⅱ)酸的方法。制备二(水杨酸)合钯(Ⅱ)酸的方法,包括氢氧化钯预处理和(水杨酸)合钯(Ⅱ)酸振荡合成步骤。本发明将氢氧化钯预处理,可有效增加氢氧化钯活性以提高二(水杨酸)合钯(Ⅱ)酸产率;本发明采用氢氧化钯预处理和振荡反应结合的方法,可使二(水杨酸)合钯(Ⅱ)酸的直收率达到85~90%之间,产品纯度≥99.95%;而现有技术直收率<70%,产品纯度≤99.9%。

826

826

0

0

本发明属于冶金领域,具体涉及一种真空感应熔炼炉用带有多重过滤网的流槽。按重量百分比计,流槽的槽体材质为54.5~56.5%氧化镁、33~35%氧化铝、8.8~9.0%氧化钙、1~1.2%铝、0.3~0.6%氮化硼、0.3~0.6%硼酸混合而成;按重量百分比计,流槽的过滤网材质为44.5~46.5%氧化铝、33~35%氧化镁、18.8~19%氧化钙、1~1.2%铝、0.4~0.6%氮化硼。本发明提供的真空感应熔炼炉用带有多重过滤网的流槽结构,既能够实现高温合金多级过滤达到纯净度提升效果,又能通过改进流槽及过滤网配方实现真空感应熔炼炉浇注过程除氧除硫除氮,使得钢水的纯净度进一步提升,提升纯净度50%的改进效果,并且流槽开裂机率在10次使用之后才发生。

868

868

0

0

本发明属于航空发动机构件焊接修补技术领域,具体涉及一种3D打印金属构件缺陷的焊接修补方法。通过解决裂纹清理后待修补处制备、混合粉末成分的选用与配制、提高焊接接头性能等技术问题,保证航空发动机3D打印金属构件裂纹缺陷的修补质量,实现应用粉末冶金焊接技术对航空发动机3D打印金属构件裂纹缺陷的有效修补。本方法修补处的焊缝质量好,焊缝和基体合金的成分易实现均匀化,可有效延长3D打印构件的使用寿命,实现批量修补,大量降低生产制造成本,该修补技术可应用于多种类型3D打印构件的修补中去,对3D打印零部件的焊接修补具有重要参考价值。特别适合用于有复杂内腔的金属构件的修补。

1001

1001

0

0

本发明属于真空冶金设备技术领域,尤其涉及一种液压驱动的大型真空冶炼炉长行程水平连续加料装置。其可实现长行程大量加料的大型真空冶炼炉长行程水平连续加料装置。包括伸缩油缸、油缸支架、加料仓、加料仓盖、仓盖油缸、真空隔离阀、推料轨道组件、导向轮、送料滚子、推料车、推料车轮、推料车后板、推料板、轨道、抽空接口、送料挡板;伸缩油缸安装在加料仓一端,并与推料车相连;加料仓上装有加料仓盖,加料仓另一端装有真空隔离阀,通过真空隔离阀再与熔炼设备连接。

中冶有色为您提供最新的辽宁沈阳有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!