全部

998

998

0

0

本发明属于稀土永磁材料领域,特别提供了一种晶界富钕相被替换的烧结钕铁硼永磁材料及其制备方法。其特征是烧结钕铁硼材料中的晶界富钕相被不含钕的晶界相替代,此晶界相满足以下特点:无磁性;熔点500-900℃,有利于液相烧结;与2:14:1主相润湿性好。该晶界相可以是Al-Cu(Cu含量范围5-50at%)合金。制备步骤为:将近正分2:14:1钕铁硼主合金铸锭破碎制成3-5μm的粉末颗粒,在其中加入体积分数小于5%、平均颗粒尺寸小于100nm的Al-Cu合金粉末混合均匀,经过磁场压型、等静压并烧结致密化,最后热处理后得到产品。本发明的优点是用常规金属Al和Cu代替稀土元素Nd,可大大降低原材料成本,节约稀土资源。本发明操作简单,适合工业化生产。

1123

1123

0

0

本发明公开了一种高矫顽力的钕铁硼硬磁材料,其特征在于,硬磁材料组成为:NdaLnbBcCodCueNifRugGahAliFe100‑a‑b‑c‑d‑e‑f‑g‑h‑i,其中,Ln选自Dy或Tb,其中,30≤a≤31,0.5≤b≤2,0.97≤c≤1,0.5≤d≤0.6,0.1≤e≤0.2,0.2≤f≤0.35,0.5≤g≤1,0.6≤h≤1.2,2≤i≤5,其中,a、b、c、d、e、f、g、h、i均是重量百分比含量。

787

787

0

0

本发明公开了一种金属增韧型稀土硅酸盐粉末的制备方法,包括:将稀土氧化物粉末、SiO2粉末、金属/合金粉末和粘结剂四种物料放入球磨机内,球磨第一设定时间;在常温条件下,将混合好的物料放在压机上进行压制,得到第一压制坯体;将第一压制坯体进行真空脱脂、煅烧,得到金属增韧型稀土硅酸盐熟料;将金属增韧型稀土硅酸盐熟料进行破碎、筛分,得到金属增韧型稀土硅酸盐粉末。该金属增韧型稀土硅酸盐粉末的制备方法的目的是解决稀土硅酸盐粉体制备成涂层后韧性较差且抗高温氧化性能不足的问题。

1036

1036

0

0

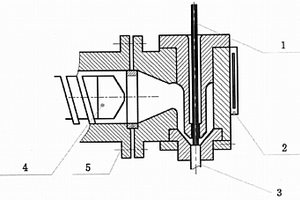

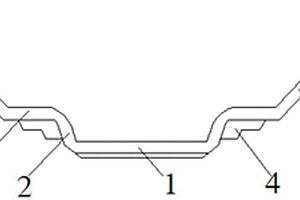

本发明公开了一种连铸用热震稳定性优良的中间包水口的制造方法,包括以下步骤:S1制备出侧壁周向具有多组弧形凸边的复合芯材;S2在复合芯材外侧壁周向加装多组竖向的合金角杆与弧形凸边数量匹配,并在合金角杆的上下端分别通过钢丝捆绑固定,得到处理后复合芯材;S3按比例选取有机单体、交联剂、引发剂、催化剂加入到锆基浆料中,混制得到水口浆料;S4将处理后复合芯材套在水口模具的芯棒上,将预制好的水口浆料倒入水口模具中,固化脱模后得到水口湿坯;S5将水口湿坯依次经干燥处理、烧结处理后得到成品中间包水口。本发明制备的中间包水口可以有效提高热震稳定性,提高其使用稳定性及使用寿命。

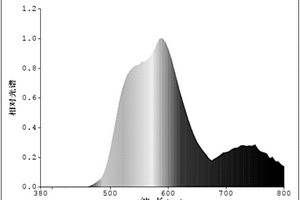

本申请公开了一种YAG型荧光粉及其制备方法,所述YAG型荧光粉的组成为R(3‑x)Al(5‑2y)O12:xCe3+, yMn2+, yM4+;其中,R选自稀土元素中的至少一种;M4+为价态补偿离子;x=0.005~0.2,y=0.05~0.4;其制备方法包括:将各原料混合于有机溶剂中,在还原气氛下进行煅烧,即得。所述YAG型荧光粉制备得到的YAG型荧光透明陶瓷可代替现有白光LED中的荧光粉以及有机树脂或硅胶类封装材料,产生色温柔和、显色指数高的高品质白光,并实现LED光源封装结构、光效、稳定性的总体优化。

1200

1200

0

0

本发明提供了一种利用气流磨废粉制备钕铁硼的方法,其特征在于,包括以下步骤:1)原料预处理;2)过筛:将步骤1)中混合粉末放进筛网目数为150~200目的筛粉机中进行过筛处理,处理结束后,静置5~8小时;3)压制成型:将过筛处理好的粉末放进具有稳定气体保护的成型压机模具中,在磁场强度为1.4~2.0T的取向磁场下取向并压制成型,得压坯;4)后处理。本发明充分利用生产过程的废料,变废为宝,生产出的产品成分接近正常物料成分范围,抗氧化能力高,提高了产品收率并降低了生产成本,具有较高的社会和经济效益。

846

846

0

0

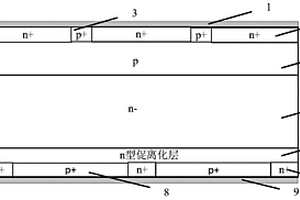

本发明属于脉冲功率半导体器件领域,更具体地,涉及一种快速离化器件及其制备方法。该快速离化器件包括依次相邻设置的金属化阴极、高掺杂n+区、阴极侧高掺杂p+短路点、p基区、n‑基区、n型促离化层、阳极侧高掺杂n+短路点、高掺杂p+区、金属化阳极。本发明通过在FID器件结构中引入较n‑基区更高的掺杂浓度的n型促离化层,通过限制n‑基区空间电荷区的扩展,进而限制了碰撞电离前沿需要穿越的区域宽度,减小了碰撞电离前沿穿越的范围,减少了碰撞电离前沿传播的时间,从而提高了器件的开通速度。

775

775

0

0

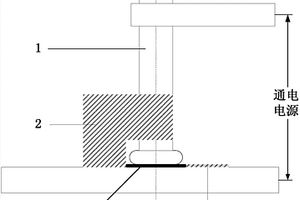

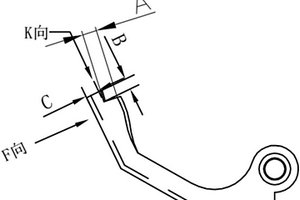

本发明涉及一种用于双插头二极管引线焊接的工装及焊接方法,属于半导体分立器件封装技术领域。利用高精度模具与焊片‑引线一体化结构配合,通过熔焊实现二极管玻璃封装体与外引线高精度、高可靠连接。本方法通过双插头同轴器件外引线与焊片的预先连接,并结合高精度模具精确定位引线与玻璃封装体,成功降低了由于各工件尺寸小导致装模难度及焊片偏移,解决了内外引线熔焊连接后焊缝、偏移以及质量一致性差等问题。这种引线焊接工艺技术方法的应用,既降低了装模过程对器件成品率的影响,同时提高了装模的效率,大大降低了二极管封装失效率,节省了贵金属焊片等原材料的耗量,降低了成本。

998

998

0

0

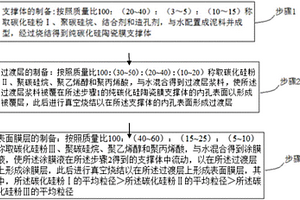

本发明提供一种纯碳化硅陶瓷膜元件及其制备方法,包括如下步骤:支撑体的制备、过渡层的制备、以及表面膜层的制备。其中,不同层采用不同粒径的碳化硅粉体和聚碳硅烷制备而成,且使用聚碳硅烷作为碳化硅的前驱体。根据本发明获得的纯碳化硅陶瓷膜元件,由于使用聚碳硅烷作为碳化硅的前驱体,聚碳硅烷能在较低的热处理温度下分解产生高活性碳化硅,分解产生的碳化硅作为高温结合剂连接初始碳化硅,因此该方法制备的全碳化硅陶瓷膜具有抗折强度高、烧结温度低的特点。此外,所制备得到的碳化硅陶瓷膜由纯碳化硅组成,表现为较强的亲水憎油特性;良好的机械性能,较高的膜通量,以及很强的化学稳定性。

970

970

0

0

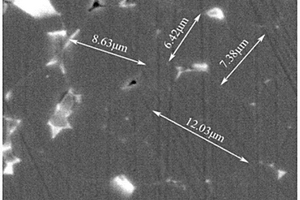

本发明公开了一种盾构机刀具材料及其制备方法,其特征是采用6.0~10.0μm的高碳WC,并添加0.4~1.0wt%的(W,Ti,Ta,Nb)C多元固溶体。多元固溶体中的Ti,Ta,Nb等元素,以及其中的游离碳弥散分布在WC晶粒附近,可诱导硬质合金中WC晶粒(0001)基面在烧结过程中的择优生长。本发明的盾构机刀具硬质合金材料制备方法避免了对粗颗粒WC原料的依赖,工艺控制简单,利用WC晶粒的择优生长可获得强度、硬度与耐磨性良好的粗晶粒硬质合金,可用于盾构机的各类刀具。

1144

1144

0

0

一种替代承重骨组织的医用多孔金属材料的制备方法,由钽粉与造孔剂、成型剂混合,再将混合粉末压制到有机泡沫体中成型、脱脂、烧结、冷却和热处理;脱脂是以0.3℃/min~2℃/min的速率逐步升温至400~800℃,以氩气通入构成保护气氛并保温300min~360min;烧结是在10-4Pa~10-3Pa,以10~20℃/min升温至1500~1800℃、保温120~240min、随炉冷至200~300℃,再以10~20℃/min升温至1500~1800℃、保温180~240min,以5~10℃/min升温至2000~2200℃、保温120~360min。经测试杂质含量低于0.2%、密度可达5.00~6.67g/cm3,孔隙度可达60~70%,孔隙直径可达200~400μm;弹性模量可达3.8~4.2Gpa,弯曲强度可达125~150Mpa、抗压强度可达72~90Mpa,有效解决了作为替代承重部位的医用多孔钽材料既要求其孔隙率较大、又要求力学性能好的矛盾。

1160

1160

0

0

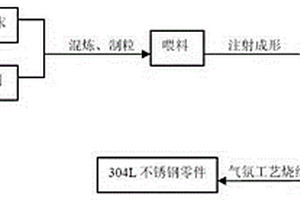

本发明公开了一种304L不锈钢金属粉末注射成形方法,包括将304L不锈钢粉末与粘结剂混炼制粒制成喂料、注射成形制备坯件、催化脱脂以及负压脱脂、真空内烧和强制冷却的三段式气氛工艺烧结等步骤。本发明获得的304L不锈钢零件尺寸精度高、表面精度高、无毛刺现象,并且本发明避免了溶剂脱脂和热脱脂的复杂工艺,生产效率高、生产成本低。

830

830

0

0

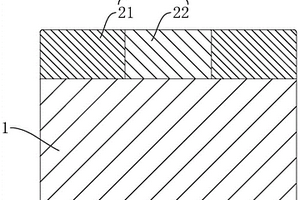

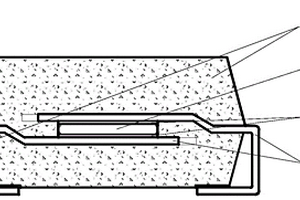

本申请涉及超硬材料领域,具体公开了一种高抗冲击性聚晶金刚石复合片及其制造方法,其金刚石复合片包括硬质合金基体和金刚石层,所述金刚石层包括细粒度聚晶层和粗粒度聚晶层,所述粗粒度聚晶层呈柱状且设于所述金刚石层中轴线处,所述细粒度聚晶层呈环状贴合在所述粗粒度聚晶层径向周侧,所述细粒度聚晶层弧面外周壁与所述硬质合金基体弧面外周壁平齐。本申请位于内圈的粗粒度聚晶层能均匀且有效承接环形细粒度聚晶层内应力,可有效避免片状细粒度聚晶层局部遭受冲击后发生崩裂的现象,并且在不影响其他性能且降低成本的同时提高了金刚石复合片的抗冲击性能。

924

924

0

0

本发明属于超硬材料技术领域,具体涉及一种具有良好耐热性能的聚晶金刚石复合片及其制备方法。所述聚晶金刚石复合片,包括硬质合金基体以及依次设于硬质合金基体上的过渡涂层和聚晶金刚石层;所述过渡涂层依次为Si3N4涂层和Si涂层;所述聚晶金刚石层包括以下重量百分比的原料:镀覆金刚石微粉69.5~79.7%、镀覆立方氮化硼微粉15~20%、碳纳米管0.2~0.3%、石墨烯0.1~0.2%和结合剂5~10%。本发明采用镀覆的金刚石微粉和立方氮化硼微粉,在聚晶金刚石层内添加碳纳米管和石墨烯材料,突破了聚晶金刚石复合片高韧性、高耐热和高耐磨的技术瓶颈,所制备的聚晶金刚石复合片与现有技术得到的金刚石复合片相比同时具有优异的耐热性和耐磨性。

1196

1196

0

0

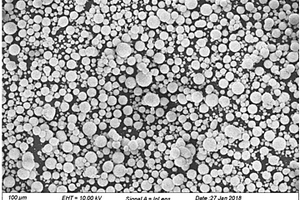

本发明公开了一种造粒WC‑Co热喷涂粉末的制备方法,其是以渗碳纳米WC‑Co复合粉末为原材料,经酒精湿磨、压力式喷雾造粒、真空脱脂烧结,即获得目标产物。本发明所得造粒WC‑Co热喷涂粉末球形度高、物相纯净、流动性好、松装密度高,性能优。

1120

1120

0

0

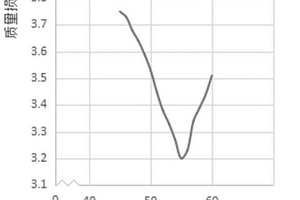

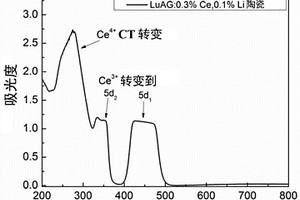

本发明涉及一种低价态离子掺杂的LuAG:Ce,Me闪烁陶瓷及其制备方法,所述闪烁陶瓷的组成通式为(Lu1‑x‑yCexMey)3Al5O12,所述Me为Ca2+、Ba2+、Zn2+、Li+、Na+离子中的一种,或Ca2+、Ba2+、Zn2+、Li+、Mg2+、Na+离子中的至少两种,其中0 <x≤0.05,0 <y≤0.1。本制备方法具有工艺简单,生产成本低等优点,制备出的低价态离子掺杂的LuAG:Ce,Me闪烁陶瓷在紫外或可见光或X‑射线或γ‑射线激发下具有较强的光发射,其受激发射波长能够与光电探测器的敏感区匹配,在高能射线探测领域有巨大的应用潜力。

883

883

0

0

本发明属于眼镜加工技术领域,公开了一种用于金属眼镜激光焊接的粉末注射桩头,所述桩头采用粉末注射成型得到,所述桩头包括一端的双牙和另一端的脚头,双牙通过单双牙配合连接镜脚,所述脚头用于连接镜框,所述脚头开有配框槽,配框槽处的脚头厚度取框线的三角面或圆背面最低点数值;配框槽与框线的夹角为90°,配框槽两个面的夹角为104°。本发明还公开了粉末注射桩头的加工工艺,包括制粒,注射成型,脱脂、烧结和攻牙五步,特别的,桩头零件设计时,毛坯件的外表面适当凸起。本发明的桩头采用粉末注射成型,适于大批量标准化生产,适于机械化球磨抛光,提升了金属眼镜制造的自动化智能化程度。

1359

1359

0

0

本发明公开了一种隔音隔热中空玻璃间隔条,由下列重量份的原料制成:聚二甲基硅氧烷14‑18份、六甲基二硅氧烷5‑10份、环甲基硅氧烷4‑9份、乙烯基三乙氧基硅烷4‑9份、丙烯酸钠4‑7份、亚硝酸正丁酯3‑6份、氯甲酸乙酯2‑7份、白炭黑5‑11份、氯代异戊烷4‑6份、3‑羟基‑2丁酮5‑7份、亚硫酸氢钠2‑3份、马来酸酐4‑8份、苯甲酰氯1‑3份、氯化铜2‑3份、氨基磺酸1‑4份、乙醇钠3‑5份、交联剂5‑8份、增塑剂4‑6份。制备而成的隔音隔热中空玻璃间隔条,其隔音性能好、隔热效果佳。同时,还公开了相应的制备方法。

947

947

0

0

本发明公开了一种多孔金属材料的制作方法,通过采用挤出机成型的制备方法,首先通过黏结剂和金属粉末加温混炼,黏结剂的作用使喂料便于挤出成型,符合物料挤出流动条件,而后通过在挤出机成型植丝,然后针对黏合剂进行脱脂,利用熔点不同的原理,熔化植丝,从而形成小孔,该工艺流程速度快,成本低,适合大批量生产,市场推广的前景非常广阔。

831

831

0

0

一种替代牙骨的医用多孔金属材料,由钽粉与聚乙烯醇、碳酸氢钠混合成混合粉末,再在50~100MPa下将所述混合粉末压制到有机泡沫体中成型、脱脂、烧结、冷却和热处理步骤制得的;所述烧结步骤是真空度为10-4Pa~10-3Pa,以10~20℃/min升温至1500~1800℃、保温120~240min、随炉冷至200~300℃,再以10~20℃/min升温至1500~1800℃、保温180~240min,以5~10℃/min升温至2000~2200℃、保温120~360min,形成的医用多孔钽材料孔隙直径为15~28μm、孔隙度介于20~35%、弯曲强度为130~140MPa、抗压强度为140~170MPa,本发明多孔钽非常适合用于替代牙骨的医用植入材料。

842

842

0

0

一种轻质耐磨导电NbCr2/Mg复合材料的制备方法,属于复合材料领域,包括:A、对Mg、NbCr2粉过筛,筛网网孔为30目,然后干燥12h;B、将处理过的Mg、NbCr2粉、碳化硅粉末按比例搅拌混合均匀并在30MPa压力下成型,在400℃进行高温烧结,保温3h。本发明有效提高Mg材料的耐磨性和导电性,具有很好的力学性能和耐磨性。

1233

1233

0

0

本发明公开了一种玻璃钝化表贴二极管及其制造方法,属于二极管技术领域。该二极管包括管芯和两电极片,所述管芯位于两所述电极片之间,所述电极片通过蒸铝层与管芯连接,所述管芯、两电极片和蒸铝层均封装在钝化玻璃内,且所述电极片上远离管芯的一端沿管芯的径向延伸到钝化玻璃外。二极管的引出电极为钼片,钼片厚度为0.1mm~0.2mm,引出电极尺寸更小。二极管的引出电极沿管芯的径向延伸,管芯尺寸增大时,只需增大钼片的焊盘尺寸即可,二级管的厚度不会增加,可以制造出外形尺寸小,厚度非常薄的表贴器件。将台面腐蚀后的二极管放入灌注模具中,再向灌注模具中注入玻璃粉浆的方式涂覆玻璃浆,可以根据需要制造不同的封装外形。

1120

1120

0

0

本发明公开了一种WC‑Ni硬质合金的制备方法,属于粉末冶金技术领域,本发明以WC粉末为硬质相,NiCl2·6H2O作为烧结助剂,并加入石墨粉末,按照一定质量比进行配料,然后经过球磨混料,冷等静压制备生坯,真空无压烧结,热等静压处理,最后制备得到高致密度的WC‑Ni硬质合金;本发明以NiCl2·6H2O作为烧结助剂,促进了WC硬质合金烧结致密化,提高材料的断裂韧性和抗弯强度,最终制得高致密度的WC‑Ni硬质合金,该硬质合金几乎达到完全致密,本方法制得的合金在力学性能方面得到显著改善,其硬度达到23.0GPa,断裂韧性达5.28MPa·m1/2,抗弯强度为1396.58MPa,并且,本发明的方法Ni用量极低,大大降低了制备成本。

用于屏蔽核辐射的Fe‑W‑B‑C合金材料及其制备方法,涉及铁基核辐射屏蔽材料技术领域,所述用于屏蔽核辐射的Fe‑W‑B‑C合金材料的制备方法包括以下步骤:1)混粉与成型:先用球磨机将Fe、W、B、C单质粉末研磨混合均匀,得到混合粉末,以质量计,所述混合粉末中W含量为16%‑18%、B含量为1.5%‑2.5%、C含量为0.35%‑0.45%,余量为Fe;再将所述混合粉末模压成型得到压胚;2)烧结:将得到的压胚在温度为1350℃‑1450℃的条件下烧结,烧结完成后冷却,即可得到所述用于屏蔽核辐射的Fe‑W‑B‑C合金材料。本发明制备得到的Fe‑W‑B‑C合金材料机械性能良好,对于热中子、γ射线具有良好的屏蔽效果,可广泛应用于核电站防护材料、核设备以及电子仪器射线防护领域。

1234

1234

0

0

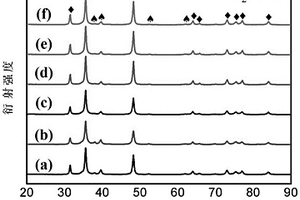

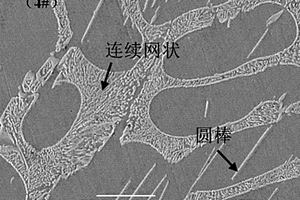

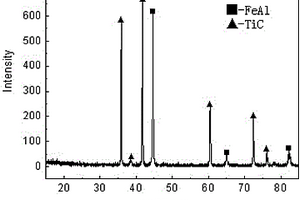

一种FeAl/TiC复合材料的常压烧结制备方法,其步骤为:1)采用机械合金化技术制备出FeAl金属间化合物粉末;2)通过高温热处理工艺制备出FeAl金属间化合物粉末;其中机械合金化工艺球磨时间为60h,热处理温度为800℃,保温1h;3)将所制备的FeAl金属间化合物粉末与TiC粉末相混合制备FeAl/TiC复合粉末,并通过压力成型制备条状试样,4)进行常压烧结工艺,烧结温度为1600℃,保温2h,常压烧结工艺制备出FeAl/TiC复合材料块材,本发明利用FeAl金属间化合物的熔点为1250℃-1400℃,所以在1600℃烧结时,FeAl金属间化合物会发生熔化作为液相与TiC颗粒烧结到一起并形成致密的烧结块材,具有制备成本较低,工艺简单,大规模产业化生产的优点。

1016

1016

0

0

本发明提供了一种高膝点矫顽力钐钴材料及其制备方法,钐钴材料配料组成为:Sm(24.5‑27)份;Co(48‑52)份;Cu(4.5‑6.5)份;Zr(2.5‑3.3)份;Nb(0.03‑0.9)份;Fe(14.5‑17.5)份。本发明的钐钴磁体是以2:17型的钐钴磁体为基础,通过在现有基础中加入Nb元素,增大了磁畴转动或移动的阻力,能使2:17型SmCo主相保持稳定,并且Nb元素能细化晶粒,减小晶粒尺寸从而增加各向异性和矫顽力。

1152

1152

0

0

本发明所述添加VC的烧结稀土永磁材料,由化学式为REaFe100‑a‑b‑cBbTmc的磁体与碳化钒组成,碳化钒的含量为REaFe100‑a‑b‑cBbTmc的磁体质量的0.05%~0.50%,其中27≤a≤36.5,0.9≤b≤1.1,0.1≤c≤6;RE为Pr、Nd、Ce、La中的至少一种,Tm为Co、Cu、Al、Ga、Nb中的至少一种。本发明还提供上述稀土永磁材料的制备方法,包括球磨混料、制备磁场成型生坯、冷等静压、烧结和热处理步骤。本发明通过VC抑制晶粒长大,并与低压烧结工艺相结合,以克服稀土永磁材料RE‑Fe‑B磁体在烧结过程中晶粒粗化的问题,进一步提高稀土永磁体材料的综合磁性能。

808

808

0

0

一种Cf/SiC晶舟及其结合3D打印制备方法,它涉及一种Cf/SiC晶舟及其制备方法。本发明的目的是要解决现有SLS技术制备SiC晶舟预制件存在的密度小,弯曲强度差,且PIP法制备周期长的问题。一种Cf/SiC晶舟,轴对称,包括底部支架、底部侧支架、中间支架、固定装置、上部侧支架、台肩和卡接件。制备方法:一、碳纤维前处理;二、制备混合粉料;三、参数设置;四、制备Cf/SiC晶舟坯体;五、热固化;六、脱脂;七、浸渍液Ⅰ制备;八、预浸渍、裂解;九、浸渍液Ⅱ制备;十、浸渍、裂解;十一:重复步骤十操作直到质量增重小于1%为止,得到Cf/SiC晶舟。本发明主要用于制备Cf/SiC晶舟。

909

909

0

0

本发明公开了一种汽车轮毂螺栓粉末冶金制备方法,包括有以下工艺步骤:原料准备,由以下重量份的原料组成:水雾化铁粉72-74、钼粉1.4-1.8、氧化锌1.2-1.4、硬酯酸5.5-6.5、FeB0.4-1.2、钴粉2.4-2.8、镍粉1.2-1.5、FeMo602.2-3.4、氟化铈0.5-0.9、石墨粉0.3-0.5、抑制相3.3-3.6、分散剂1.3-1.5,所述抑制相是由以下质量百分比的原料组成:4%NbC、11%VC和17%TaC、9%TiC,余量为碳粉;本发明的优点是采用特殊的原料配比,成品性能可靠,稳定性强,增加了产品的使用寿命,降低了生产成本,提高了生产效益。

中冶有色为您提供最新的有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!