全部

829

829

0

0

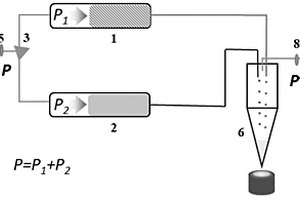

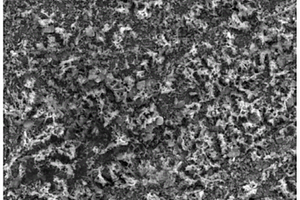

本发明公开了一种基于球磨法制备掺杂银镍氧化锡电接触材料的方法,步骤包括:步骤1、分别称取氧化锡粉末、其他氧化物粉末和磨球,对称取的混合粉末进行处理,得到初步混合氧化物粉体A;步骤2、将银粉、镍粉、锡粉和经步骤1制得的初步混合氧化物粉体A混合,形成混合粉体B,对混合粉体B进行机械合金化表面处理,得到混合粉体C;步骤3、对经步骤2得到的混合粉体C依次进行退火、初压成型、烧结、复压、复烧处理,最终制备出掺杂银镍氧化锡电接触材料。本发明的制备方法,解决了现有掺杂银镍氧化锡电接触材料中成本高、生产周期长及工艺复杂的问题,有效提高了掺杂银镍氧化锡电接触材料的电性能。

874

874

0

0

本发明公开了一种3D玻璃热弯机用耐高温均热板配方,属于高温均热板及制造工艺领域,材料成分包括以下质量百分比的组分:镍10‑40%,球形氧化铝粉30‑60%,碳化钨粉20‑40%,还公开了两种3D玻璃热弯机用耐高温均热板配方的制备工艺,一种包括混合球磨、浸泡、无球球磨、压制成型、脱脂硬化处理、毛坯粗加工、烧结、机加工八个步骤,另一种包括球磨、干燥及成型、脱脂、毛坯粗加工、初步烧结、埋在镍粉中烧结、机加工七个步骤,该配方制备得到的均热板抗高温氧化性能强、热变性小、生产成本低、使用寿命长,满足均热板的使用要求。

944

944

0

0

本发明公开了一种真空无压烧结碳化硼屏蔽材料的制备方法,包括以下步骤:(1)配料;(2)混粉;(3)化胶;(4)乳液配置;(5)造粒;(6)过筛;(7)压制;(8)排水脱胶;(9)烧结。本发明的制备工艺具有工艺简单、产能高、成本低廉,坯体烧结过后收缩量小、易于加工、适合批量化生产等特点;且突破了传统无压烧结只能制备薄壁碳化硼陶瓷块的限制,突破了传统无压烧结工艺必须采用1μm碳化硼作为原料的限制。

1177

1177

0

0

本发明公开了一种高性能色选机滑道用铝型材,由减磨自润滑铝合金制得,所述减磨自润滑铝合金的主要成分包括Ti、Si、Co、Cr、Nb、Ni、Cu、Yb、Al。本发明中合金的各成分相互作用且稳定共存,不仅能够降低合金的摩擦系数,还可以提高合金的机械性能、耐高温性能,降低合金的摩擦和磨损,且在高温条件下仍具有很好的耐磨性能,从而能够获得性能优异的铝型材,满足使用要求。

891

891

0

0

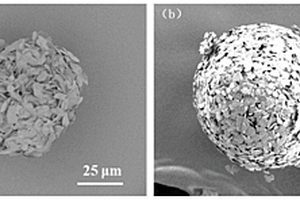

一种医用多孔金属植入材料的制备方法,将钽粉与造孔剂、成型剂混合成混合粉末,再经造粒、注射入模具成型、脱模、脱脂、烧结和热处理制得替代牙骨组织的医用多孔金属植入材料;所述造孔剂为碳酸氢钠、尿素、氯化钠、甲基纤维素、乙基纤维素中的一种或多种,所述成型剂为聚乙烯醇、硬脂酸、硬脂酸锌、石蜡、合成橡胶中的一种或多种;所述脱脂过程是以0.5℃/min~3℃/min的速率逐步升温至400~800℃,以氩气通入构成保护气氛并保温60min~240min。经过测试其制得的多孔钽材料杂质含量可低于0.2%、密度可达11.67~13.34g/cm3,孔隙度可达20~30%,孔隙直径可达12~25μm、弹性模量可达4.5~6.0Gpa、延伸率达12.0~13.8%、弯曲强度可达120~150Mpa、抗压强度可达90~110Mpa。

877

877

0

0

一种替代承重骨组织的医用多孔金属材料及其制备方法,由钽粉与造孔剂、成型剂混合,再将混合粉末压制到有机泡沫体中成型、脱脂、烧结、冷却和热处理制得的;所述压制成型采用的压力为50~100Mpa,所述脱脂过程是以0.3℃/min~2℃/min的速率逐步升温至400~800℃,以氩气通入构成保护气氛并保温300min~360min;所述造孔剂为碳酸氢铵或双氧水,所述成型剂为硬脂酸、硬脂酸锌、石蜡、合成树脂中的一种或多种,形成的医用多孔钽材料孔隙直径为100~500μm、孔隙度介于55~65%、弹性模量为3.8~4.2Gpa、延伸率为9.3~10.7%。本发明多孔钽制备方法使得最终多孔钽材料中杂质的含量极低,同时有效解决了作为替代承重部位的医用多孔钽材料既要求其孔隙率较大、又要求力学性能好的矛盾。

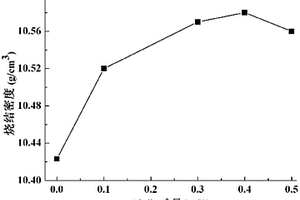

本发明公开了一种Al2O3掺杂UO2-10wt%Gd2O3可燃毒物及其制备方法。所述Al2O3掺杂UO2-10wt%Gd2O3,由以下重量百分比的组分组成:Al2O3?0-0.4wt%;Gd2O3?10wt%;余量为UO2。本发明还提供一种用于制备上述可燃毒物的方法,该方法工艺简单,成本低且制得的可燃毒物具有优良的晶粒尺寸、烧结密度及热导率。本发明通过在UO2-10wt%Gd2O3可燃毒物中掺杂Al2O3,使得提高氧化钆浓度的可燃毒物仍具有优良的烧结密度、晶粒尺寸和热导率。

773

773

0

0

本发明涉及一种高导热球形氮化硼复合环氧树脂及其制备方法,该高导热球形氮化硼复合环氧树脂以环氧树脂作为基体,其配方按质量份数包括填料0~30份、环氧树脂30~40份、活性稀释剂0~67份、促进剂0.1~1份和固化剂80~115份,填料包括球形氮化硼和/或球形氧化铝。制备方法包括:S1:制备改性球形氮化硼;S2:以不同的填料配比和不同的填料直径选择环氧树脂体系,制备高导热球形氮化硼复合环氧树脂。通过填充改性的球形氮化硼使得复合环氧树脂可有效降低浆料粘度,减少环氧树脂内部气泡和界面缺陷,多尺度球形填料可协同提升复合环氧树脂的导热性能,适量的小尺寸颗粒“桥接”大尺寸填料有助于形成导热网络。

1236

1236

0

0

本发明公开了一种基于直写成型3D打印技术制备棒状复合透明陶瓷的方法,步骤是:分别制备3D打印用稀土掺杂陶瓷浆料Re:M与稀土未掺杂的陶瓷浆料M;将Re:M、M两种不同的浆料分别转移至3D打印直写快速成型机的储液器A和储液器B中,设计复合透明陶瓷的三维立体结构,并编写直写打印成型程序,精确控制Re:M、M浆料进入喷嘴腔体的速率和直写快速成型机的打印速率,实现浆料沿径向方向不同位置处两种陶瓷浆料的相对含量发生连续递变;成型后的复合陶瓷坯体进一步进行冷等静压以及低温脱脂处理,然后分别在高温真空以及热等静压条件下进行长时间烧结,通过掺杂离子的热扩散实现透明陶瓷浓度梯度的连续分布。该方法制备简单,条件可控,易于操作推广。

本发明公开了一种具有表面活性的Nb‑Ta‑Ti‑Si生物医用复合材料的制备方法,属于生物医用材料领域,本发明采用表面预处理+超声电沉积法+后处理的方案,在金属基体表面沉积羟基磷灰石活性层,实验条件温和,能有效避免改善表面活性层与金属基体之间界面结合强度不足的问题;本发明采用特定的预处理机制对合金进行表面处理,通过不同的表面化学处理及热处理,使基体表面获得独有的形貌特征,为后期羟基磷灰石形核与附着提供了有效的位点;基体表面形成氧化物过渡层,有利于羟基磷灰石的化学键合。

1025

1025

0

0

本发明涉及一种实现自润滑的滚动轴承,包括轴承内圈、轴承外圈,轴承内圈的外壁以及轴承外圈的内壁之间均具有滑道,轴承内圈与轴承外圈之间的滑道内具有多个滚珠,多个滚珠由两侧的保持架等圆周限位在轴承内圈与轴承外圈之间的滑道内;保持架包括多个等圆周分布的半圆体部以及置于相邻两半圆体部之间的连接体部,两保持架配合后,两半圆体部之间具有容滚珠嵌入的腔体,两连接体部通过铆钉件固定连接,半圆体部与连接体部均由外合金层与内自润滑层组成,外合金层与内自润滑层之间具有多个均匀分布的气孔;本发明具有如下优点:在高温重载下既能保证良好的机械力学性能,又能实现自润滑作用。

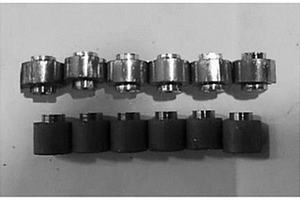

本发明属于眼镜加工技术领域,公开了一种用于金属眼镜激光焊接的粉末注射折叠中梁,所述折叠中梁采用粉末注射成型得到,所述折叠中梁包括中梁主体、左折叠部、右折叠部,所述左折叠部通过单双牙配合连接中梁主体,所述中梁主体的上下表面和正面凸起一定弧度;所述左折叠部一端设有配框面和配框“L”槽,所述左折叠部的上下表面和正面采用凸弧面。本发明还公开了粉末注射折叠中梁的加工工艺,包括制粒,注射成型,脱脂、烧结、攻牙组装五步。本发明的折叠中梁采用粉末注射成型,适于大批量标准化生产,适于机械化球磨抛光,提升了金属眼镜制造的自动化智能化程度。

792

792

0

0

本发明公开了一种超耐磨金属混合纳米材料,由下列重量份的原料制成:镍合金10?15份、纳米镍2?9份、纳米钛2?8份、纳米铜4?7份、纳米锌3?6份、纳米硒2?6份、纳米钼5?7份、纳米镁3?5份、二叔戊酰甲烷铈2?3份、纳米碳8?15份、氮化硅3?6份、丙烯酸甲酯3?6份、对氯苯胺5?9份、乙酸异丙烯酯3?7份、苯甲酸钠5?9份、3, 4?氧化二苯胺3?6份、对苯二甲酰氯5?8份、变性剂5?8份、热稳定剂5?10份。制备而成的超耐磨金属混合纳米材料,其耐磨性能好、抗压性能高。同时,还公开了相应的制备方法。

942

942

0

0

本发明公开了一种多孔碳化钛陶瓷材料及其制备方法,属于陶瓷材料技术领域;多孔碳化钛陶瓷材料包括以下重量份数的原料:粘土35‑45份、碳化钛13‑17份、气凝胶膨胀珍珠岩10‑14份、氮化锆7‑11份、聚乳酸纤维5‑9份、碳化铍4‑8份、硼镁石1‑5份;本发明采用聚乳酸纤维为造孔剂,安全无污染,制备工艺简单,生产条件要求低,降低了生产成本,制备的多孔碳化钛陶瓷材料空隙率高,抗压性能好,强度高。

1152

1152

0

0

本发明公开了一种低氧钼铌合金靶材,包括按重量百分比计量的以下组分:铌粉5%~15%、碳黑0.1%~0.3%、余量为钼粉,以上组分质量百分比之和为100%。本发明还公开了一种低氧钼铌合金靶材制备方法,该方法通过在钼铌合金压制坯中添加适量的碳黑,以达到采用简单、低成本的制备工艺获得低氧钼铌合金靶材的目的。

1179

1179

0

0

一种通过粉末烧结制备高磁性能含磷硅钢薄片的方法,属于粉末冶金技术领域。本发明通过真空熔炼气雾化制备成分范围为Fe‑(3‑6.5)wt.%Si‑(0.05‑1)wt.%P的合金粉,将其放置在陶瓷坩埚中均匀振实并放置重物压住,随后进行高温烧结使其冶金结合,再经热轧、冷轧、退火等处理后,得到具有优异性能的含磷硅钢薄片。本发明在硅钢材料体系中加入P元素,能够有效降低铁损、优化磁性能并促进活化烧结;采用气雾化粉末能够很好地保证产品的少夹杂和纯净度;在低熔点P元素及粉末压烧的协同作用下解决了球形气雾化粉末难以成形的缺陷,并避免了需添加成形剂导致的工艺复杂性及后续的脱胶残碳问题,有效缩短制备工艺流程,具有操作简单、生产效率高、工艺流程短、性能优异等优点。

851

851

0

0

本发明涉及金属陶瓷材料领域,为解决现有技术下金属陶瓷刀具材料制备成本较高,韧性较低的问题,公开了一种纳米改性金属陶瓷刀具材料,以重量份计,包括如下组分:30~40份Ti(C0.5,N0.5)粉、12~18份TiC纳米颗粒、5~12份WC纳米颗粒、9~15份Ni粉、5~8份Mo粉、3~7份FeAl粉、0.5~1份MoB纳米颗粒和0.3~0.5份C粉。该材料质地均匀、致密,硬度高,韧性好,在高温下有较好的力学性能,可提高高速切削的加工质量。制备方法简单,设备要求低,制备效率高。

943

943

0

0

本发明属于磁性材料技术领域,具体公开了一种复合型永磁磁钢及制造方法。其中复合型永磁磁钢包括:非稀土磁钢内芯和包覆非稀土磁钢内芯的稀土磁钢外壳;稀土磁钢外壳的内部设置有容纳腔,非稀土磁钢内芯设置在容纳腔内,使得稀土磁钢外壳形成非稀土磁钢内芯的表层,则配合电机使用时,稀土磁钢外壳的退磁速度比非稀土磁钢内芯的退磁速度更快,退磁后的复合型永磁磁钢的内外退磁程度基本一致,不会出现退磁后的复合型永磁磁钢的内芯还具有较大磁性的情况,充分利用稀土资源、磁钢资源;而且通过非稀土磁钢内芯替换传统的单组分的稀土永磁磁钢的内部,可大幅降低稀土资源的使用量,降低磁钢成本,提高经济价值。

1109

1109

0

0

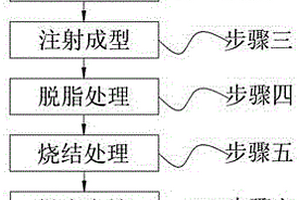

本发明公开了MIM金属注射成型工艺,包括以下步骤,步骤一,金属粉末制备;步骤二,混合造粒;步骤三,注射成型;步骤四,脱脂处理;步骤五,烧结处理;步骤六,抛光电镀;步骤七,检验包装;将喂料进行加热处理后,得到流态喂料,将制备的流态喂料投入到注塑机中,并将产品模具装配到注塑机上,通过注塑机将流态喂料注入模具内冷却成型得到坯体,开模取出产品;该发明安全、可靠,该MIM金属注射成型工艺步骤简单,可以生产出的金属制品精度较高,不需要进行研磨提高产品精度;通过该MIM金属注射成型工艺可以直接成型形状复杂、精度要求高的零部件,大大降低切削加工量,提高了产品的生产加工效率,便于大批量生产。

1058

1058

0

0

一种金刚石绳锯串珠高冷压成型的工艺,包括以步骤(1)‑(6);其中步骤(4)将带铁芯的串珠毛坯装入分体式组合压模具中,由液压机对该高压分体式组合模具进行压制成型;液压机压力设定为:10000‑15000kg/cm2,保压;若干所述模具分体相邻依次结合形成模具主体;所述模具分体上设有若干个分体缺口,相邻位置模具分体之间的分体缺口结合形成用于放置串珠毛坯的模腔。本冷高压成型工艺,通过独特设计的分体式组合冷压模具,实现了分体式组合模具在高冷压时,冷压胎体毛坯出模时分体组合模具侧压泄压后,金刚石串珠胎体与模具腔体的摩擦力极大的减少,降低了珠胎体出模时对模腔的压力和磨损程度,大大提高了模具的使用寿命。

1202

1202

0

0

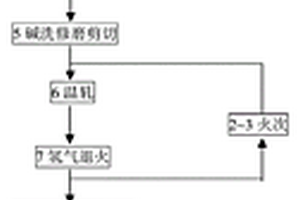

本发明涉及一种栅控脉冲行波管栅网用钼箔及其制备方法,属于微波真空电子技术及难熔金属粉末冶金领域。本发明的栅网用钼箔厚度为0.03~0.25mm,尺寸偏差≤±5μm;抗拉强度≥800MPa,屈强比≥90%;主织构为{112}<110>,并含有一定量的{001}<110>组分;显微组织特征包括晶粒呈相互搭接交错的层状纤维结构,以扁长纤维状晶粒为主、细小等轴晶粒为辅且二者均匀交织。其制备方法是低K低W中颗粒规格钼粉为原料,经精制钼压坯制备、复合烧结,再经低温大变形量开坯、低温交叉热轧、碱洗修磨剪切,之后温轧、氢气退火、表面清洗剪切、交叉冷轧、表面除油,最后真空去应力退火,裁剪检验。本发明的栅网用钼箔强度高且强韧性匹配、尺寸精度高、冲压性能好,可用于制作栅控行波管球面结构栅网;其制备方法工艺可控度高,产品一致性好,容易实现规模化生产。

1180

1180

0

0

本发明公开了一种高机械强度永磁体烧结工艺,包括如下步骤:S1、配料:以稀土元素、铁、钛、钴和硼铁合金为原料,按以下质量百分含量称取各原料:稀土元素25%~35%,钛0.49%~0.51%,钴0.58%~0.62%,硼0.77%~1.28%,余量为铁和其他不可避免的杂质;S2、熔炼:将S1中选取的原料置于FMI‑I‑500R真空熔炼铸片炉内,采用速凝工艺在真空度为10Pa以内,然后制备所需速凝片;S3、氢碎:先将S2中制得的速凝片放入氢碎料筒内,再打开炉门,用吸尘器清理炉膛,取下料筒固定销,用装料车将氢碎料筒放入炉膛内。与其它工艺相比,通过对永磁体表面进行钝化处理,钝化工艺简单,好控制,其表面形成致密钝化膜后能加强抗腐蚀能力。

937

937

0

0

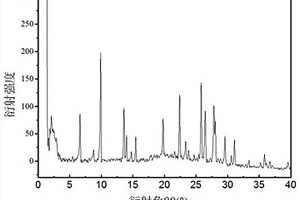

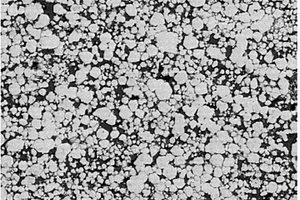

本发明公开了一种多级孔丝光沸石的制备方法,以白炭黑、偏铝酸钠、氢氧化钠、不对称双子季铵盐阳离子表面活性剂为原料,以去离子水做溶剂、洗涤剂,经反应釜晶化反应、淬冷、分离、真空干燥、高温焙烧,制成多级孔丝光沸石,以提高多级孔丝光沸石的纯度,扩大多级孔丝光沸石的应用范围。此制备方法工艺先进,数据精确翔实,产物为白色粉体,产物纯度达99.8%,是先进的制备多级孔丝光沸石的方法。

939

939

0

0

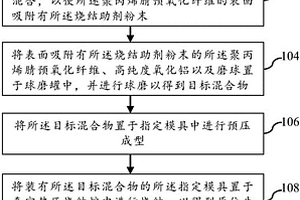

本发明提供了一种原位生成碳纤维增韧氧化铝陶瓷的制备方法,包括:将聚丙烯腈预氧化纤维与烧结助剂粉末进行混合,以使所述聚丙烯腈预氧化纤维的表面吸附有所述烧结助剂粉末;将表面吸附有所述烧结助剂粉末的所述聚丙烯腈预氧化纤维、高纯度氧化铝以及磨球置于球磨罐中,并进行球磨以得到目标混合物;将所述目标混合物置于指定模具中进行预压成型;将装有所述目标混合物的所述指定模具置于真空热压烧结炉中进行热压烧结,以得到原位生成碳纤维增韧氧化铝陶瓷基复合材料。

1180

1180

0

0

本发明公开了一种利用流延法制备钨铜片或板的方法,选取铜包钨复合粉体为原料制备流延浆料,然后将流延浆料依次经过流延成型、排胶烧结、压制、熔渗烧结、表面处理,即可得到钨铜片或板。本发明利用流延法制备钨铜片或板的方法,制备得到的钨铜片或板的尺寸、形状、成分可以任意要求,有效解决了钨铜合金制备过程中钨铜两相混合均匀性差、大尺寸厚度不可控的难题,不需要钢制模具和专用的压制成型设备,实现快速高效、方便经济、无切屑少切屑、节约资源的目的。

749

749

0

0

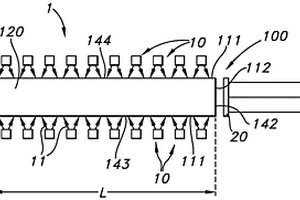

本发明提供了一种照明设备(1),该照明设备包括多个固态光源(10)以及具有第一面(141)和第二面(142)的细长陶瓷主体(100),这些面限定细长陶瓷主体(100)的长度(L),细长陶瓷主体(100)包括一个或多个辐射输入面(111)和辐射出射窗口(112),其中第二面(142)包括所述辐射出射窗口(112),其中所述多个固态光源(10)被配置成将蓝色光源光(11)提供给所述一个或多个辐射输入面(111)并且被配置成向辐射输入面(111)中的至少一个提供至少1.0*1017光子/(s.mm2)的光子通量,其中细长陶瓷主体(100)包括陶瓷材料(120),该陶瓷材料被配置成将蓝色光源光(11)的至少一部分波长转换成至少转换器光(101),其中陶瓷材料(120)包括A3B5O12 : Ce3+陶瓷材料,其中A包括钇(Y)、钆(Gd)和镥(Lu)中的一个或多个,并且其中B包括铝(Al)。

1124

1124

0

0

本发明公开了一种建筑用高分子防水材料,由下列重量份的原料制成:三元乙丙橡胶15‑30份、乙烯2‑5份、丙烯2‑5份、氯化聚乙烯6‑12份、聚氯乙烯3‑6份、聚乙烯4‑8份、聚醋酸乙烯酯5‑10份、硼砂1‑3份、烯丙烷4‑6份、乙基二氯硅烷3‑5份、二氧杂环己烷5‑7份、异丁酸乙酯3‑6份、硫酸镁2‑4份、氯化锌3‑6份、交联剂5‑8份、增塑剂4‑6份。制备而成的建筑用高分子防水材料,其防水效果好、且耐用不易老化。同时,还公开了相应的制备方法。

1378

1378

0

0

本发明提供了一种复合添加钆、钬和钇的烧结钕铁硼永磁材料的制备方法,所述制备方法包括如下步骤:一次配料、熔铸、制粉、二次配料与混粉、成型、烧结以及热处理;其中,在一次配料步骤中,复合添加钆、钬和钇三种稀土元素的铁合金;在二次配料步骤中,则是复合添加超细的钆、钬和钇三种稀土元素的氧化物以及氧化亚铜粉体。按照本发明提供的方法,不但可以利用相对过剩而价格低廉的钆、钬和钇部分替代钕或镨、镝稀土元素,以减少10~30wt.%的钕或镨、镝的用量,而且制备的烧结钕铁硼永磁材料的居里温度和矫顽力也都有所提高,使其增强了抗腐蚀性能、提高了工作温度和韧度,加工性能也得到改善。

1528

1528

0

0

本发明公开了一种铝硼铬氮铁合金及其制备方法和应用,所述铝硼铬氮铁合金,以铬、铝为基,硼、铁、氮元素作为辅助元素的氮化产品,它们组成5元氮化物相体系,是在铬‑铝‑氮三元相图基础上,通过添加硼、铁等元素,形成Gr‑Al‑N‑B‑Fe组成的5元相图,可用于高强度级别氮合金化钢的生产,其组织为铁素体+珠光体+贝氏体的多相组织,如Rel≥700Mpa强度级别的钢材,本发明所提供的铝硼铬氮铁合金,熔点在1480‑1520℃之间,正好处于高强钢的凝固点附近,密度在4.5‑5.6t/m3之间,作为炼钢冶炼增氮剂,氮在钢中吸收率超过78%,钢中氮控制命中率可达100%,节约钢铁生产成本15‑100元/吨。

中冶有色为您提供最新的有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!