全部

1157

1157

0

0

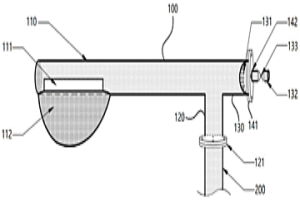

本发明公开了一种冷却塔喷淋管。该冷却塔喷淋管包括:T形三通本体,所述T形三通本体包括第一管体、第二管体和第三管体,其中,所述第一管体的末端封闭,所述第一管体邻近末端处设有两个出液口,两个所述出液口分别设在所述第一管体的两侧,所述出液口下方设有扇形分流板;所述第二管体的末端设有法兰结构;所述第三管体的末端设有球面筛板和清理口。该冷却塔喷淋管通过改进喷头结构,可以有效减小溶液通过阻力,使溶液不易结晶堵塞喷头,并获得更佳的分散效果。同时,通过设计清理口,可以大大简化清理操作。

1155

1155

0

0

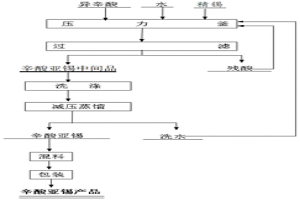

硫酸法生产偏锡酸及二氧化锡的方法,将硫酸和锡按比例投入密闭容器中,溶液与锡的液固质量比为5~14:1,硫酸溶液初始酸度为10~200g/l;随后,向密闭容器通入氧气并加压、加热,使锡和硫酸反应合成偏锡酸;密闭反应的压力≥0.5MPa,反应温度为90~200℃,反应时间为2~8小时,反应后液固分离,将固体部分即偏锡酸中间品加入碳酸氢铵中和洗涤,除去残留的硫酸后,离心过滤干燥得到偏锡酸。将偏锡酸煅烧得到二氧化锡。本发明生产成本低,工艺过程不产生三废,节能环保。制备得到的产品纯度高。

868

868

0

0

本发明公开了一种从废旧高温合金中富集回收铌、钽的方法。该方法是将废旧高温合金经过熔炼雾化喷粉,浸出镍钴钨钼铼之后得到的物料,再经过碱熔、水浸、酸处理之后,得到含铌钽的氧化物。本发明中所涉及的原料为通过对废旧高温合金前期浸出镍、钴、钨、钼、铼之后的物料,是一种资源循环利用,无有害废气、废水排出的,可持续发展的绿色环保工艺,具有很好的实用性、经济效益和社会效益。

1001

1001

0

0

本发明涉及一种从金属矿中脱镁的方法,该法以碳为还原剂,将含镁的金属矿干燥后,与还原剂按一定比例混和制团,在压力15PA~50PA、温度1400~1700℃的条件下,通过真空碳热还原使矿中镁杂质还原成镁蒸气冷凝成金属镁而脱除。金属矿中镁的脱除率大于75%,冷凝得到的金属镁纯度大于95%。该工艺流程简单,便于操作,原料适应性广,在金属矿脱镁的过程中,同时可获得结晶良好的金属镁,整个反应过程在真空中进行,对环境无污染。

855

855

0

0

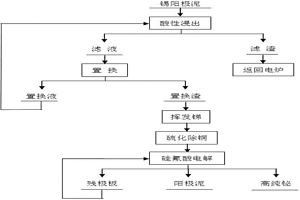

本发明涉及全湿法处理含铂族金属的硫化矿,从中提取铂族金属及铜镍钴等有价金属的方法。该方法流程为:①加压氧化浸煮,②加压浸煮渣在常压下用酸进一步浸出Cu、Ni、Co、Fe等重有色金属,③常压酸浸渣在常压下用酸加氧化剂浸出铂族金属,④用传统工艺富集、精炼铂族金属。发明具有工艺流程简便无毒物污染和物料适应性强的特点。其铂、钯回收率达到Pt>94%、Pd>96%以上,铜、镍、钴浸出率达到98%以上。

1099

1099

0

0

本发明提供一种从锌氧粉中浸渣中提取有价金属的方法,将磨细的锌氧粉中浸渣与硫酸溶液进行混合调浆,向浆料中通入空气,在一定条件下,搅拌进行高温高压酸浸,再过滤,得到含锌、铟有价金属的浸出液和富含铅有价金属的滤渣;所得含锌、铟有价金属的浸出液送入铟萃取系统进行提取分离锌、铟和其他有价金属,所得富含铅有价金属的滤渣送入炼铅系统进行回收铅和其他有价金属。本发明采用高温高压酸浸处理锌氧粉中浸渣,锌、铟浸出率分别高达98%和96%以上,铅入渣率达97%以上,大大提高了锌氧粉中浸渣中有价金属锌、铟、铅的直收率;具有工艺简单易控、流程短、试剂耗量小、返渣量少等特点;减少环境污染,实现了锌氧粉中浸渣中有价金属的综合回收利用。

1277

1277

0

0

回收锌浸出渣中夹带锌的湿法工艺。本发明属于锌矿的湿法处理工艺,特别是对湿法炼锌系统中产出的含锌渣中进一步回收锌的工艺方法。本工艺采用水洗或稀酸浸洗浸出渣,再采用P204做萃取剂,煤油做稀释剂配成有机相,对水相萃取,配置含有锌和硫酸的溶液,洗脱负载有机相中的杂质,使用废电解液和硫酸对负载有机相进行反萃,将有机相中的锌重新转入水相中,对所有与有机相发生过接触的水相进行脱油处理,最后将反萃后液作为新液添加到锌电积系统中。本发明操作简单,金属回收率高,可有效回收锌浸出渣中夹带的锌,节约资源,避免环境污染,且可很好地与湿法处理氧化锌矿工艺衔接,减少氧化矿浸出用酸量,降低成本。

988

988

0

0

本发明公开一种铅合金板材、带材、棒材的生产加工方法,具体的是一种铅合金板材、带材、棒材的水平连铸生产加工方法,可改变传统人工熔炼、人工铸造、人工剪切的生产加工方法,实现自动化连续生产,合金熔炼过程中可实现气氛保护,烧损较少。产品尺寸精度高,表面质量好,缺陷少。是一种高效、连续、自动化的材料生产加工方法。

799

799

0

0

本发明涉及一种超声波强化污酸中除砷的方法,具体步骤包括:在污酸中同时加入一定量的金属粉末和硫酸盐溶液,然后加超声波强化,反应一定的时间,生成沉淀,进行固液分离,获得过滤后的溶液以及沉淀杂质;根据本发明提供的除砷方法,有效地减少了石灰渣的生成,且有效的去除掉了污酸中的砷杂质离子,处理后的酸可以进行回用到工段中,同时减少了对环境的污染;同时避免了污酸整体溶液温度的增加,降低了生产过程能耗;综合实现了经济效益和环境效益。

1117

1117

0

0

本发明公开了一种富含锗的氧化锌烟尘梯级浸出工艺,涉及富含锗的氧化锌烟尘高效浸出锌、锗及同步控制溶液中铁价态的工艺,将传统的多段浸出,调整为单段连续梯级浸出,分阶段逐级控制锌锗的浸出率、铁离子的还原、浸出液终点酸度,解决冶炼过程中锌、锗的高效浸出和浸出液中三价铁的控制等问题,本发明工艺流程简单、锌、锗浸出率高,能耗低、清洁环保,有利于资源综合回收利用。

1226

1226

0

0

本发明公开了一种从铅渣中综合回收锌锗的方法,用以实现铅渣的全流程工艺无害化利用和有价金属锌、锗的综合回收。本发明的铅渣首先进行浆化,然后进行浮选,把锌浮选出来进入精矿,精矿并入锌精矿沸腾焙烧回收锌、硫;浮选尾矿采用硫酸和氟化物浸出,回收锌锗,浸出渣即为铅精矿,浸出液为单宁酸沉锗前液;沉锗前液用单宁酸进行沉锗,产生的单宁锗渣再进行灼烧,得到锗精矿,沉锗后液返回浆化阶段作为调浆液;当沉锗后液中的锌富集到一定量以上时,采用中和剂中和沉锌,回收锌,并形成锌的开路,中和后液返回浆化阶段作为调浆液,可形成氟离子的循环利用。本发明既能解决氟离子有害影响问题,又可综合回收锌锗,达到资源综合循环利用的要求。

1058

1058

0

0

本发明涉及一种分段流型微流体萃取分离铜和铁、锌的方法,属于流体萃取技术领域。将含有铜、铁、锌的硫酸体系作为水相,以5-十二烷基水杨醛肟与2-羟基-5-壬基苯乙酮肟作为萃取剂和260#溶剂油作为稀释剂组成的油相,将水相和油相通过泵进入十字交叉型微通道,控制流速为0.01mL/min~10mL/min,在温度为25~50℃条件下分段流反应0.1s~20s后,在十字交叉型微通道出口收集产物并静置分层,Cu2+萃取进入有机相,Fe3+、Fe2+、Zn2+留在水相中,实现铜与铁锌的分离。本方法具有高效、安全、低成本、无污染、分离率高的优点。

954

954

0

0

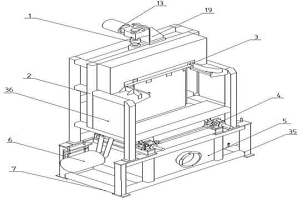

本发明涉及一种立式钛种板打磨机,属于有色金属湿法冶炼加工设备技术领域。本发明包括打磨装置、输送装置;打磨装置安装在输送装置下部,输送装置包括丝杠组件、输送机架、提升小车组件、输送滑轨;输送滑轨安装在输送机架内两侧,提升小车组件安装在输送机架前部,丝杠组件安装在输送机架后部与提升小车组件连接,打磨装置包括打磨组件、收尘装置、打磨电机、打磨机架、电机安装座Ⅱ;打磨组件安装在打磨机架上,打磨电机安装在电机安装座Ⅱ上,收尘装置安装在打磨机架内部。本发明能有效降低工人的劳动强度、避免大量金属粉尘危害人体;降低生产成本,提高设备利用率;能提高种板打磨的工作效率。

859

859

0

0

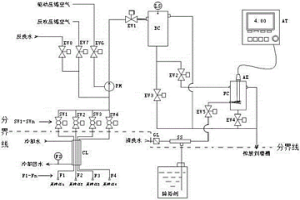

一种采样预处理和多流路切换PH测量装置,涉及一种样品溶液的采样预处理装置,由陶瓷过滤器、隔膜泵、缓冲池、流通池、PH电极、PH变送器、PH电极清洗系统、PLC及多个电磁阀组成;实现多测点采样流路自动切换、过滤、冷却后送到共用的PH测量仪表进行测量,DCS系统读取和显示测量数据。

851

851

0

0

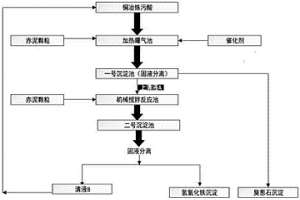

本发明涉及利用拜耳法赤泥去除铜冶炼污酸中多种污染物的方法,通过边加热边持续曝气的手段,将污酸中的三价砷氧化为五价砷,然后加入拜耳法赤泥颗粒,控制砷铁摩尔比和pH值,利用拜耳法赤泥中的铁和铜冶炼污酸中的砷形成无定形砷酸铁,再氧化形成稳定的砷酸铁除去污酸中的砷以及吸附污酸中的多种污染物。本发明的方案无需额外添加处理砷的铁盐,降低了经济成本,实现了铜冶炼工业污酸与氧化铝产业固废拜耳法赤泥的协同处置,减小了对环境造成的二次污染。能够把拜耳法赤泥变废为宝,处理污酸的同时,通过对pH值的控制,还能够得到具有经济价值的氢氧化铁,投入成本的一增一减,为企业获得了可观的经济收益。

865

865

0

0

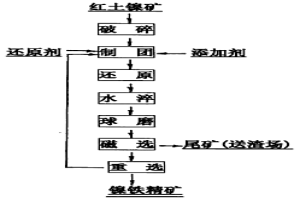

本发明涉及一种从红上镍矿中回收镍的技术,红土镍矿经破碎和磨细、按一定比例,加入碳质还原剂、复合添加剂与红土镍矿混磨,用球蛋成型机制成球团15~20MM,在200~400℃干燥4~6H,采用回转窑还原焙烧,温度控制在950~1300℃。还原焙烧后,进行粗破,然后按一定矿浆配比,进行湿法球磨后,采用摇床进行重选,重选获得的镍精矿采用3000~5000高斯的磁选机再进行选别,便得到高品位的镍铁混合精矿,其含镍可达到7~15%。本发明技术具有原料适应性强、工艺流程短、环境友好,以煤作为主要能源,不用昂贵的电力作为能源等特点,为处理不同类型的红土镍矿提供了一种新的方法,具有良好的应用和推广前景。

938

938

0

0

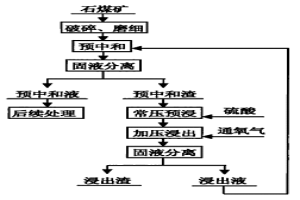

本发明是一种石煤预中和—常压预浸—氧压浸出联合浸取钒的新方法。本联合浸取钒的方法是首先利用加压浸出液中的残酸预中和石煤矿中的耗酸杂质,预中和渣经常压浸出结束后,直接泵入加压釜进行氧压强化浸出,钒的氧化转化速率和浸出率得以大幅度提高,钒浸出率达82%以上,实现了石煤中钒的高效浸出。综合利用了浸出液中的残酸,残酸利用率可达85%以上,大大降低了提钒过程中硫酸的耗量,节约了生产成。

976

976

0

0

本发明公开一种提升锌焙烧矿中铜回收率的浸出工艺,通过低酸强化浸铜提高铜的浸出率,通过弱酸浸铜沉铁‑弱浸液直接回收铜,实现铜的高效回收和铁的沉淀入渣,再利用中和除杂减少渣量、开路杂质,从而解决强化浸出提取铜带来的中浸渣量大、铁平衡、杂质平衡等问题;本发明方法锌、铜浸出率高,有利提高湿法炼锌过程铜和银的回收率。

967

967

0

0

本发明属于矿物冶金技术领域,具体公开了一种回收氧化铅矿中铅的浸出方法及其浸出剂。本发明主要以5-磺基水杨酸为浸出剂,对铅品位为14%~75%的氧化铅矿进行铅浸出,浸出温度为20℃~60℃,矿石粒度小于65μm的重量百分比为70%~96%,5-磺基水杨酸的浓度为0.1mol/L~0.5mol/L,将5-磺基水杨酸浸出剂和氧化铅矿矿粉按照5~20:1的质量液固比混合,充分搅拌20min~60min;得到适合下一步铅萃取和电积处理的含铅溶液。从而本发明所述浸出剂浸出率高,制作简单,还可利用制药和化工行业产生的5-磺基水杨酸废料;另外该浸出方法在保证铅浸出率高的情况下不需要高温、加压设备,且操作简单,工艺成本低。

847

847

0

0

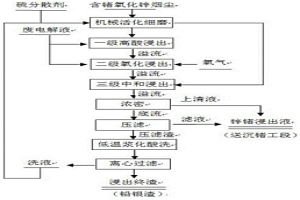

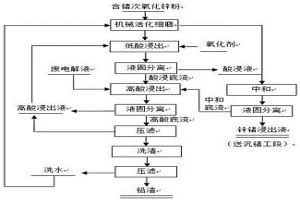

本发明公开了一种含锗次氧化锌粉浸出工艺,该方法将含锗次氧化锌粉加入水或洗水调浆,通过湿式球磨进行机械活化,得到细磨矿浆;将细磨矿浆与硫酸溶液混合,加入氧化剂进行低酸浸出,产出酸浸液、酸浸底流;在酸浸液中加入细磨矿浆,进行中和,产出锌锗浸出液、中和底流;将中和底流、酸浸底流与湿法炼锌电解废液进行高酸浸出,产出高酸浸出液、高酸底流;将高酸浸出液返回用于低酸浸出,将高酸底流进行压滤,压滤渣经洗涤、压滤,产出含锌锗洗水和铅渣;本发明方法锌、锗浸出率高,有利后序溶液中锌锗铁的分离回收。

827

827

0

0

本发明涉及一种锌灰的资源化利用方法,工艺步骤为:将球磨之后的锌灰充分浆化,按锌灰干重与溶液按重量体积比1:1~2加入高Mg含量硫酸锌溶液,按液固比4~6:1补加生产水,70~85℃条件下,搅拌反应2~4h,进行液固分离,滤液排至污水处理系统,滤饼补加生产水浆化洗涤一次之后进行压滤,洗水返锌灰浆化,洗涤滤饼再加入少量水浆化以后,缓慢加入稀硫酸进行常温浸出,控制终点pH在1.5~2,浸出液用于生产纳米氧化锌或者七水硫酸锌,浸出渣搭入硫化锌矿处理。本发明提供的方法能够脱出锌灰中90%以上的Cl,使锌灰能够直接资源化利用,同时还能开路锌冶炼系统Mg等杂质,减少锌湿法冶炼流程Mg的富集,工艺简单可行。

1041

1041

0

0

加压制备辛酸亚锡的方法,是将异辛酸、精锡和水按比例投入密闭容器中,溶液与精锡的液固质量比为4~10:1,异辛酸为理论量的110%;随后,加热,使异辛酸和精锡密闭反应一步合成辛酸亚锡;密闭反应的压力≥1.0MPa,反应温度≥150℃,反应时间≥4小时,反应后出现三层物质,最下层为固体辛酸亚锡,中间层为水,最上层为未反应完全的异辛酸,固液分离,把最下层的辛酸亚锡取出即可。本发明生产工艺流程短、生产成本低、节能环保,且可确保最终产物纯度、产品质量好。

1047

1047

0

0

本发明属于矿物冶金技术领域,具体公开了一种孔雀石型氧化铜矿石的浸出方法。本发明以有机酸三氯乙酸溶液为浸出剂,对氧化铜矿石进行铜浸出,浸出温度为20℃~60℃,粒度小于38μm的重量占75%~95%,将一定浓度的三氯乙酸溶液和氧化铜矿粉末按照5~20:1的质量液固比混合,充分搅拌30min~60min;得到适合下一步铜萃取和电积处理的含铜溶液。从而本发明所述浸出剂制作简单,浸出率高,又能利用制药和化工行业产生的三氯乙酸废料,减少环境污染和有利于资源综合利用;另外该浸出方法在保证铜浸出率高的情况下不需要高温、加压设备,且操作简单,工艺成本低。

1250

1250

0

0

本发明公开了一种资源化处置有色金属湿法冶炼废水的方法。本发明包括有色金属湿法冶炼废水流入沉淀池前,加入石灰调节pH值后再加入碱金属的硫化物和絮凝剂,然后一起进入沉淀池内进行静置沉淀,得到富含重金属离子的污泥和上清液体;将富含重金属离子的污泥收集后投入浮选槽内,加入起泡剂、捕收剂和调整剂进行浮选,回收各种有色金属硫化物;将有色金属硫化物作为反应原料重新返回湿法冶炼系统;浮选尾渣出售给水泥厂作为生产水泥的原料;将上清液体重新返回湿法冶炼过程进行重新利用。本发明可实现有色金属湿法冶炼废水的无害化、减量化、资源化利用,方法简单易行,环保效益高,生产效率高,设备投资少,能耗低。

1023

1023

0

0

本发明是一种用复杂铟铜富集渣制备优质反铟料液的方法,其步骤是:铟铜富集渣在弱酸中进行洗涤,把该渣中的砷、铁、锡、铅、锌、锑、铋、硅、铊开路浸出铟系统,铟和铜留在渣中,液固分离得滤渣;用浓硫酸对滤渣进行浸出,液固分离得铜渣和滤液;滤液经萃取和反萃后得反铟液;用粗铟转换反铟液,将其中的砷、铁、锡、铅、锌、锑、铋、硅、铊等杂质离子置换沉淀进入渣中,液固分离即得合格的除杂后反铟液。本发明先开路弱酸浸出复杂铟铜富集渣中的杂质元素,在减轻后续作业除杂压力的同时确保铟回收率,再用粗铟置换反铟液中的大部分杂质,除杂效果显著,锑杂质含量一次性降低100倍以上,同时提高了反铟液铟离子浓度。本发明方便易行,无需增加新设备,主体生产工艺不改造时也能产出高品质铟锭。

985

985

0

0

本发明公开了一种从锡电解阳极泥中分离提纯铋的方法,包括酸性浸出、置换、挥发锑、硫化除铜、硅氟酸电解步骤。锡电解阳极泥用酸浸出其中的金属元素,过滤后在滤液中使用铁屑进行置换,加热挥发置换得到的合金粉末,金属锑挥发,从烟尘中回收锑白,在经过挥发锑的合金中加入硫磺,可除去合金中的铜,得到粗铋合金,把粗铋合金浇注成阳极板后在硅氟酸溶液中进行电解,电解后的阳极泥用于回收金、银元素,残极板重新浇注成阳极板,阴极上得到高纯度的铋。本发明对锡阳极泥采用湿法浸出,火法脱杂,电解提纯的工艺,综合回收阳极泥内所含的金属元素,电解出高纯度的金属铋。本发明操作简便、对锡电解阳极泥进行了废物综合回收利用,提高了经济效益。

1011

1011

0

0

一种含铜硫精矿的细磨及综合回收利用选矿工艺,该工艺将铜硫精矿进行浓缩和分级细磨脱药,再经“一粗二扫三精”全浮选,产出含铜10%以上的铜粗精矿产品;将浮选尾矿采用湿式永磁磁选,得到含硫大于33%、含铁大于50%的磁黄铁矿的高铁硫精矿产品;将磁选尾矿进入二段式摇床重选,将重金属矿物分离,产出锡、钨、铋、砷有价金属重矿物混合产品,重选尾矿脱水后作为硫精矿产品。本发明经济、适用、处理成本较低、处理效果好、对环境影响较小,可以实现硫化矿选矿生产的硫精矿的有效回收利用。

1065

1065

0

0

本发明涉及一种复杂铜铅锌银混合精矿有价金属分离方法,属于金属分离回收技术领域。本发明方法包括热活化、氧化浸出、铜、铅、银和锌的分离以及置换铜与沉锌四大步骤,本发明方法实用性广,适用于各种多金属混合精矿的分离;本发明工艺的实现,使得这种多金属矿只需混合选,不需分选,这样使得矿山企业不需要分选设备和分选场地等,降低了投资约30%和降低生产成本20%,降低了矿产资源的浪费,选矿回收率提高25%以上,周期缩短了三分之一,人员减少了三分之一,电耗减少了三分之一。同时,本发明较之目前国内外的工艺具有投资小,生产周期短,有价金属回收率高,易于推广应用。

1223

1223

0

0

本发明涉及一种制取人造金红石的方法,属于冶金制备技术领域。以高钛渣作为原料经破碎后用微波加热,控制温度为850-950℃,并在该温度下保持时间20-40min,然后冷却至室温,制得TiO2品位为90wt%以上的人造金红石。通过氧化焙烧可使高钛渣中低价钛氧化,实现钛组分的富集,使金红石相长大和粗化,同时由于微波加热可以提高高钛渣矿物表面的活性,在较低的温度下实现TiO2的晶型转变,并脱出硫和碳。

北方有色为您提供最新的云南有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日