全部

912

912

0

0

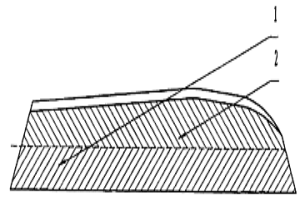

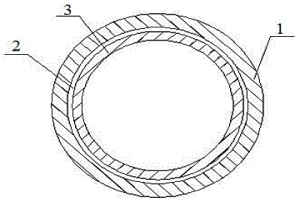

本发明属于穿孔机的导卫板技术领域,主要涉及的是一种双金属复合导卫板及其制作方法。本发明所述的导卫板由基体(1)和耐磨层(2)构成,其基体采用韧性好的中碳钢或低合金钢制作;耐磨层采用高钒高速钢材料制作,该高钒高速钢的主要元素为:C:1.8-3.5%、V:7-12%、Cr:4-5%、Mo:2-4%、Ni:0.5-1.5%、余量为铁。本发明制作双金属复合导卫板的方法是将基体与耐磨层采用浇铸方法成型,从而使基体与高钒高速钢复合层形成良好的冶金结合,得到高硬度、高耐磨性的工作层。同时由于基体材料是韧性好的中碳钢或低合金保证了导卫板整体韧性,不易断裂。

979

979

0

0

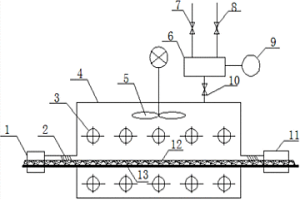

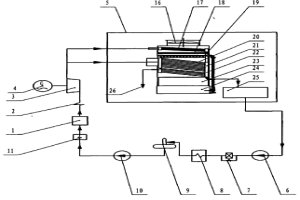

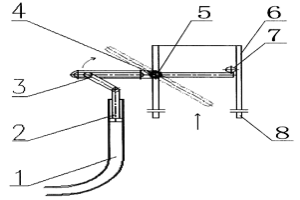

一种均匀增加海绵钛氧含量的装置,涉及有色金属冶金领域,本实用新型通过在加热炉(4)内设置电加热辐射管(3)和炉内风机(5),使加热炉内混合后的气体均匀的分别在加热炉内,有效的解决了钛锭均匀增氧的问题,并通过控制加热炉的加热温度、加热时间及通入的气氛,在海绵钛表面形成一层均匀氧化膜,实现稳定控制海绵钛氧含量及均匀增氧目的,通过增氧生产氧含量符合要求的海绵钛,而不需要在海绵钛熔炼过程中添加附着性差、易偏聚的二氧化钛粉末,就能满足钛锭对氧含量的要求,可有效避免钛锭氧元素偏析及硬α冶金缺陷的出现,改善了钛锭氧元素的均匀性,解决了钛锭无法均匀增氧的技术难题等。

1075

1075

0

0

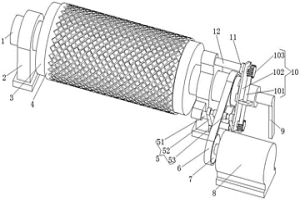

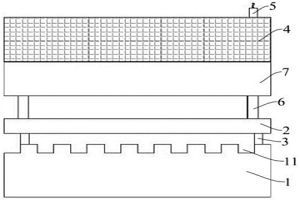

本实用新型公开了一种手摇退料装置,包括有两个轴承座、安装在两个轴承座之间的中心轴、套在中心轴外的轴辊、套在轴辊外的网带和减速电机,所述减速电机的输出端和中心轴的一端均安装有链轮,两个链轮之间安装有链条,所述中心轴靠近链轮的一端安装有棘轮,其中一个轴承座上转动安装有侧轴,所述侧轴的另一端套接有卡板。有益效果在于:本装置加装棘轮机构,一旦停电并采用手动摇法时,先将卡板抵住棘轮,避免倒转,与此同时使链条松动来方便拆除链条,在采用手动摇法不会发生工件相互碰撞现象,然后再用转把将将冶金工件从炉中退出即可,避免产生较大损失发生停电现象时冶金焙烧的产品损伤,使企业损失降至最低。

871

871

0

0

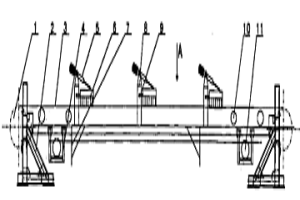

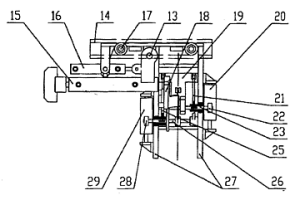

本发明属于一种筛分装置,具体涉及一种石灰石大小颗粒多级筛分装置,中部支撑板(18)两端的两侧分别固定连接所述两个转轮支架(2)的框架中部,在中部支撑板(18)两端分别设置转轮(1),在转轮(1)的轴端外接动力机构,所述震动电机A(4)吊装在中部支撑板(18)一侧下部;所述用于筛分石灰石的多级筛分机构包括多个独立的筛分机构且所述筛分机构的锥形筛分头(6)锥端为逆输送方向,所述的多个筛分机构的每一筛分机构的筛分刷片(16)间隙由逆输送方向依次间隙减小形成所述用于筛分石灰石的多级筛分机构;本发明结构简单,筛分出的石灰石颗粒均匀,是生产高等级活性冶金石灰的理想设备。

834

834

0

0

本发明公开了一种复合齿板及其铸造方法,所述齿板通过在其易磨损部位镶铸了耐磨合金块,在齿板铸造时,对基体部分的化学成分组成、熔炼工艺、造型工艺及热处理工艺进行优化。由此方法铸造的齿板,其耐磨合金块与基体部分扩散冶金结合、结合强度高,提高了齿板基体的强韧性和局部区域的耐磨性,因此齿板的使用寿命得到很大提高。

731

731

0

0

本实用新型公开了一种水道内安装有过滤装置的铜水套,铜水套包括水套壁,水套壁四侧对边对应配合设置有托边或压边,相邻铜水套通过托边与压边配合连接成一板体;水套壁内至少开设有一组冷却水道,冷却水道两自由端对应开设有接通端一、接通端二,水套壁上与接通端一、接通端二对应设置有连接位孔;水套壁上与冷却水道对应设置有过滤装置;水套壁上与连接位孔对应设置有接通管节,接通管节与水套壁连接处设置有定位螺母。采用分离式铜水套结构,便捷高效进行组装,提高安装效率;便捷设置的过滤装置,可高效的对冷却水道进行净化过滤,便于后期的维护保养;水套壁可牢固的实现与冶金窑体的固定连接,可降低铜水套从冶金窑体脱落的风险。

961

961

0

0

本实用新型公开了一种分体式铜水套,铜水套包括水套壁,水套壁四侧对边对应配合设置有托边或压边,相邻铜水套通过托边与压边配合连接成一板体;水套壁内至少开设有一组冷却通道,冷却通道两自由端对应开设有接通端一、接通端二,水套壁上与接通端一、接通端二对应设置有连接位孔;水套壁上与连接位孔对应设置有接通管节,接通管节与水套壁连接处设置有定位螺母。本实用新型的铜水套结构采用分离式拼装结构,可便捷高效的实现铜水套的组装,大大提高铜水套的安装效率,降低安装强度,且便于后期的维护保养;该种结构的水套壁可牢固的实现与冶金窑体的固定连接,窑体凝固后,可降低铜水套从冶金窑体脱落的风险。

673

673

0

0

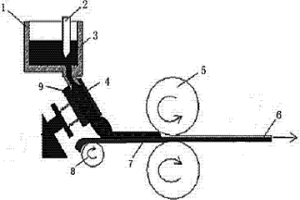

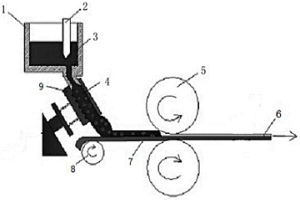

本发明涉及半固态制浆技术领域,特别涉及半固态制浆装置及使用该装置的复合板制备设备。半固态制浆装置,包括用于与储液箱连通的且自上而下倾斜设置的供金属液流过的流道,流道具有用于与金属液接触的接触表面,接触表面上设置有自上而下平行排布的条状凸起,相邻条状凸起之间构成了凹槽,条状凸起具有用于与金属液流动方向垂直的长度方向。采用本发明中的半固态制浆装置大大减少了流道的接触表面的凝壳问题,由半固态制浆装置得到的优质的半固态浆料可以与固态异质材料之间形成良好的冶金结合,进而有效克服了传统复合板制备工艺存在的难以实现界面冶金复合的技术难点。

990

990

0

0

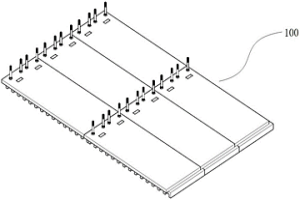

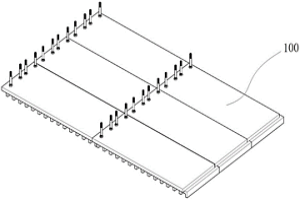

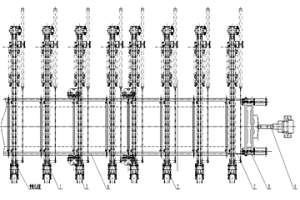

本发明涉及冶金机械设备技术领域,公开一种用于铝型材在线矫直用的过桥提升方法及机构,采用支撑辊悬放在伸缩式过桥侧面,通过矫直机轨道两侧分段的拉杆连接多个四连杆机构,在导向装置作用下,使提升梁和支撑辊支座垂直向上运动,将伸缩过桥侧面的每一个支承辊抬起;所述机构由电动推杆通过驱动装置连接的驱动杆与垂直向上装置连接,垂直向上装置上的提升梁位于垂直向上的导向装置内,提升梁上设置的支撑辊支座上设置有支撑辊,支撑辊悬放在伸缩式过桥上。本发明能够使型材被矫直后受到平稳支撑,避免矫直后的型材发生弯曲变形,使被矫直后的型材再次平稳过渡到过桥上,避免过桥上的毛毡带划伤以及型材跑偏现象发生。

1016

1016

0

0

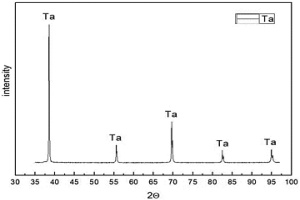

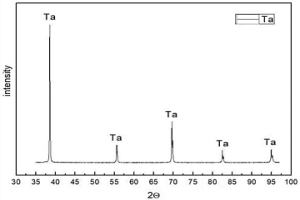

本发明涉及一种电子材料用高纯钽靶材的制备方法,属于粉末冶金和半导体器件制造领域,所述制备方法是将高纯钽块体首先进行粉碎,再球磨至粒度为5‑150μm的钽粉;将钽粉混料后装模,振实压紧;然后将模具放入高温热压炉,在1500‑1800℃进行热压;烧结结束后冷却至室温出炉、脱模,得到高纯钽靶材的坯体,密度为11.3‑14.5g/cm3。按照磁控溅射设备要求,将坯体进行切割加工,并按照用户要求将加工后的坯体与相应的背板焊接,得到高纯钽靶材。采用本发明制备的高纯钽靶材,可显著降低传统铸造法制备靶材的技术难度,工艺的可控性大大提高,有助于后期材料类镀膜性能的提高。

960

960

0

0

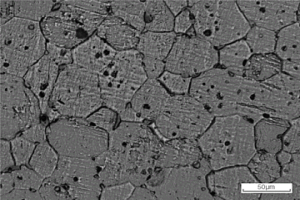

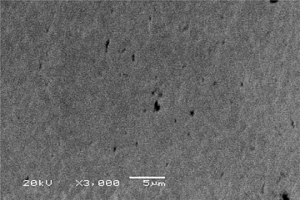

本发明属于冶金材料技术领域,具体涉及一种钼铌合金溅射靶材的制备工艺,包括制粉、成型、真空烧结和机械加工步骤,所述制粉包括以下步骤:将钼粉和铌粉按照重量比为6?10 : 1的比例装入球磨机中,然后加入过程控制剂和氧化锆磨球,在氩气保护下进行球磨,过筛,分离得到钼铌合金复合粉末;所述过程控制剂和氧化锆磨球的重量分别为钼粉和铌粉总重量的0.01?0.05倍、5?20倍;所述的过程控制剂为硬脂酸锌、棕榈酸、硬脂酸乙酯、聚乙烯醇和硬脂酸中的一种或几种。本发明所得钼铌合金溅射靶材为单一物相组织,组织均匀无孔洞,平均晶粒尺寸为40?65μm,其密度≥9.85g/cm3,性能优异,可广泛的应用于平面显示器等领域。

1025

1025

0

0

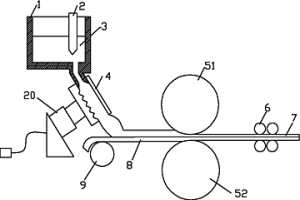

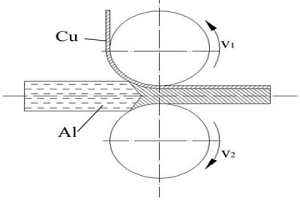

本发明公开了一种铜铝复合板带的制备方法及复合板带连铸装置,制备方法包括下列步骤:1)将铝锭去除表面杂质后,在680~780℃条件下进行熔炼,形成铝液;2)将步骤1)所得铝液制成半固态的浆料;3)将步骤2)所得浆料浇注在预热后的铜板上,轧制,即得。本发明的铜铝复合板带的制备方法,将铝液先制成半固态的浆料,再与固态铜在压力条件下冶金复合,形成的结合界面层比较薄,厚度低于30μm;解决了直接将铝液与铜板进行复合时造成的结合界面层较厚、复合板强度低的问题,明显改善了铜铝复合板带的冶金结合质量,有效提高铜铝复合板带的强度,并且实现连续生产。

810

810

0

0

本发明涉及一种钢铝复合板带及其生产方法,属于钢铝复合板带技术领域。本发明的钢铝复合板带的生产方法,包括将钢板带热浸镀铝、铸轧,得到复合板带毛坯,然后将复合板带毛坯的铝层与铝合金板带基材进行二次热轧复合,即得。本发明的钢铝复合板带的生产方法,首先在钢板带上热浸镀铝、铸轧,制得具有一定厚度的复合板带毛坯,实现钢板带和镀铝层之间的热镀冶金复合,再将钢铝复合板带的铝层与铝合金板带基材进行热轧复合,所得的钢铝复合板带的钢层和铝层之间实现良好的冶金复合。

1014

1014

0

0

本发明公开一种防白雾高效蒸发式混流凝汽方法及凝汽器,采用防白雾区为上,主凝区为中,辅凝区为下的混流凝汽方式,将汽轮机的排汽,采用两路蒸汽分配管道分别送入主凝区顺流管束(20)和防白雾区顺流管束(17),按汽水顺流方式运行;辅凝区逆流管束(22)按汽水逆流方式运行;本发明采用潜热换热的高效换热机理,换热效果不受环境干球温度的影响,水的蒸发潜热大,故较少的循环量即可满足换热需要,效率高、凝汽背压低、耗水量小,并可消除水膜蒸发形成的白雾现象。本发明的换热方法及凝汽器适用在电力、石油化工、冶金、制冷等领域。

921

921

0

0

本发明公开了一种铝与铜复合金属板带的生产方法,该方法将半固态的铝或铝合金和固态铜板带进行无氧连续铸轧,制得铝与铜复合金属板带。在本发明的生产方法中,固态铜板带与铝液实现无氧化冶金复合,解决了铝的氧化问题,复合强度高,铜和铝的结合强度≥100MPa;铜板带与铝液连续铸轧生产铝与铜复合金属板带,生产效率大大提高,可提高达数十倍,而且产品质量稳定;生产的铝与铜复合金属板带产品保持了铜板带原有的表面质量,铜层厚度均匀,可以冷轧深加工;可使用各种不同成分的铜板带和铝液,产品品种多,适用性广;本发明的铜铝复合板带生产工艺先进,工序数量少,节能、节材,经济效果显著。

903

903

0

0

本发明涉及一种高纯钽钌合金靶材的真空热压烧结制备方法,属于粉末冶金技术领域,所述制备方法包括原料粉的制备、混粉和靶材的真空热压烧结,具体包括如下步骤:将高纯钽和钌块体分别破碎成<2mm并筛分,得钽粉和钌粉;对钽粉和钌粉球磨至粒度在5‑200μm;将球磨好的两种粉体按照一定比例混料,得混合料;将混合料干燥后装入石墨模具;将模具放入热压炉中进行真空热压烧结,烧结结束后得高纯钽钌合金靶材的坯体;然后按照磁控溅射镀膜设备要求,对坯体进行加工,得到高纯钽钌合金靶材。采用本发明的制备方法,可显著降低传统铸造法制备难熔合金靶材的技术难度,大大提高了材料组织和性能的可控性,有助于显著改善后期的镀膜性能。

1130

1130

0

0

本发明公开了一种铜锌复合板带的制备方法,包括下列步骤:1)将锌锭去除表面杂质后,在420~480℃条件下进行熔炼,形成锌液;2)将步骤1)所得锌液制成半固态的浆料;3)将步骤2)所得浆料浇注在预热后的铜板上,轧制拉出,即得。本发明的铜锌复合板带的制备方法,将锌液先制成半固态的浆料,再与固态铜在压力条件下冶金复合,形成的结合界面层比较薄,厚度低于10μm;解决了直接将锌液与铜板进行复合时造成的结合界面层较厚、复合板强度低的问题,明显改善了铜锌复合板带的冶金结合质量,有效提高铜锌复合板带的强度,并且实现连续生产。

946

946

0

0

本发明涉及粉末冶金技术领域,具体涉及一种高纯钌溅射靶材的制备方法,主要包括破碎、球磨、装模、单向热压成型等步骤,装模过程中,采用3种不同粒度级别的粉料相互填充,最后烧结成型。本发明采用粉末冶金方法,可在低于材料熔点的温度下制备靶材,不仅大大降低了设备的操作难度,也可有效控制制备过程中杂质的引入,还可通过控制原料高纯钌粉体的粒度和烧结工艺制度来实现靶材组织精细度的可控制备,从而在提高钌靶材产品质量稳定性的同时大大降低生产成本,能够得到显微组织均匀可控的高性能低成本高纯钌靶材。

849

849

0

0

本发明公开了一种导电耐磨材料及其制备方法,由以下质量分数的成分制备而成:C?5-15%,Sn?2-6%,Pb?1-3%,Ni?1-3%,Fe?5-8%,余量为Cu。本发明材料的各成分配合使用,具有良好的导电性能和摩擦性能,可用作铁路弓网系统中的滑板以及电机中的碳刷等具有导电摩擦功能的摩擦副。与铜基粉末冶金材料相比较,本发明加入10%石墨的导电耐磨材料摩擦因数和磨损率均降低,耐磨性能明显提高,不同电流强度和滑动速度下摩擦因数的波动减小,摩擦因数稳定。

1096

1096

0

0

本发明公开了一种竖式预热器多仓气体动力平衡方法及其装置,采用连通器的等压强原理,由旋转阀体、油缸及油路通过介质油组成一个等压体,其装置包括油路系统、活塞(2)、连杆机构(3)和旋转阀体;竖式预热器每个仓的风管(8)开放端设置有旋转阀体,旋转阀体与连杆机构(3)由铰链连接,连杆机构(3)的另一端与油缸的活塞(2)铰链连接;每个油缸通过油路系统的油管(1)连接构成连通器。该装置是复合结构,具有结构简单、灵敏度高、制造容易、安装维护更换方便、油缸运动半稳、密封好,压力变化传递准确,调整效果好等优点。从而使高温烟气对物料预热均衡,提高换热效率10%以上,广泛应用于石灰、冶金、化工和建材等工业领域。

本发明提供具有焊接和机械噬合界面的铝钢复合材料制备方法及材料,所述方法包括:步骤S1:对原料板材进行切割下料,分别制备成碳钢板、纯铝板、铝合金板;步骤S2:对碳钢板、纯铝板、铝合金板的复合面进行预处理;步骤S3:在碳钢板的复合面上预制若干机械啮合槽;步骤S4:将碳钢板作为基层,纯铝板作为中间层,铝合金板作为复层,进行爆炸焊接,经一次爆炸焊接形成三层层状的铝钢复合材料。本发明通过在碳钢板表面预制机械啮合槽,然后采用一次爆炸焊接制备三层层状金属复合板,使得纯铝板与碳钢板的结合界面形成了具有机械噬合和爆炸焊接冶金结合界面的特征,形成机械啮合和冶金融合的双重加强连接结构,同时还提高了铝钢复合材料的生产效率。

973

973

0

0

本发明属于冶金机械技术领域,主要提出一套可完全代替人工来更换水口的机械手装置。其关键是利用一种滑道的方式使可更换的下水口以一个固定运动轨迹可靠地放入结晶器中并定位在伺服位。滑道方式可为滑槽或滑轨。本发明并提出一种更好使下水口沿滑道进入结晶器的水口托架,作为下水口的载体,将下水口沿滑道置入结晶器的预定位置。本发明设计较为新颖,实现了更换水口的自动化,大大减轻了工人的劳动强度,并提高了可靠性和实用性。

903

903

0

0

本发明属于金属材料及冶金类领域。提出的一种用于含稀土镁合金熔炼的熔剂其质量百分比组成为20%-30%氯化镁,35%-45%氯化钾,10%-15%氯化钠,10%-15%氯化锂,5%-10%碳酸钠。生产方法为:将氯化镁、氯化钾、氯化钠、氯化锂按质量百分比混合后,在70-100℃的温度条件下干燥20小时以上,然后再将碳酸盐加入到干燥的混合物中,在行星式球磨机上机械混合12小时以上,混合后装入密闭的容器中备用。本发明研制的熔剂是一种用来熔炼含稀土元素镁合金的熔剂,可用作熔炼时的覆盖剂与精炼剂。该熔剂可大幅度的减少稀土元素在熔炼过程中的损失,对非金属夹杂有着较好的吸附能力,生产方法简单、方便且成本低廉。该熔剂对不含稀土的镁合金同样适用。

804

804

0

0

本发明提供一种镍钼合金挤压管靶的制备方法,包括制备镍钼混合粉末的步骤;粉末冶金压制和烧结的步骤;镍钼合金管坯热挤压的步骤。本发明在利用粉末冶金工艺和热挤压工艺,获得物相均匀的镍钼合金挤压管靶产品;本发明制得的镍钼合金挤压管靶的相对密度≥99%,本发明制备出的镍钼合金挤压管靶有助于大幅提高CIGS光伏电池的转换效率,降低电池制备厂家成本。

1100

1100

0

0

一种制备超细晶铜铝复合薄板的带异步铸轧方法,采用异步铸轧的方法将铝合金液和铜板带冶金结合制成晶粒细小、厚度为1~3mm的复合薄板带,铜带厚度占比为15~25%,铝基体晶粒尺寸0.5~3.0μm;铜铝之间界面层厚度0.4~0.6μm;步骤如下:将电解低钛铝合金锭熔化成680~700℃的铝合金液,注入布流铸嘴;将铜板带进行去脂、脱油、打磨,经上辊轮进入铸轧机,设置上轧辊的异步转速,并将上、下辊轮预热至160~200℃;将半熔态的铝合金液在布流铸嘴边界处与铜板带开始接触,利用上、下轧辊的粗糙度不同、双辊异步铸轧的速度差,制得晶粒细小、冶金结合良好的铜铝复合薄板带;本发明利用异步铸轧法制备的铜铝复合薄板带铝基体晶粒细小,界面层厚度均匀,结合强度高。

本发明公开了一种包含假合金过渡层的Zn‑Al‑Fe合金复合轴套的制备方法,该轴套将液态的Zn‑Al合金与经过内表面处理的Fe合金套进行固‑液复合,制得的Zn‑Al‑Fe合金复合轴套具有高刚度、高强度、高弹塑性、高阻尼性以及高耐磨性,能有效承受重载荷磨损、减振及消音,减少结构的损坏和失效,解决了单一材料的性能缺陷的问题。本发明将Zn‑Al合金溶液与不同种类的铁合金以冶金方式结合,并真空扩散退火在Zn‑Al合金与Fe合金之间冶金扩散产生假合金过渡层,填充由晶格畸变产生的缝隙,制备出包含假合金过渡层的高强高阻尼的Zn‑Al‑Fe合金复合轴套。

921

921

0

0

本发明涉及一种高石墨质冷捣糊的制备方法,包括以下步骤:(1)配料:按重量百分比取骨料76~82%、粘结剂14~18%和2,4-二硝基甲苯4~6%;(2)混捏:将骨料、粘结剂和2,4-二硝基甲苯先后加入混捏机中,控制混捏温度为120±5℃混捏处理15~30min,然后用油压机制成生坯;(3)焙烧:将生坯烘干后埋入具有冶金焦粉填充料的刚玉坩埚中,并置入马弗炉内进行焙烧得到冷捣糊成品,本发明在制备过程中加入2,4-二硝基甲苯来改变改质沥青炭化历程,提高粘结剂的焦化缩聚程度,加入二硼化钛,增加了铝液与阴极糊的润湿性,制得的冷捣糊具有良好的导电、导热和抗钠侵蚀能力,使用该冷捣糊能明显延长铝电解槽寿命、提高经济效益和实现节能减排的目的。

中冶有色为您提供最新的河南洛阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日