全部

886

886

0

0

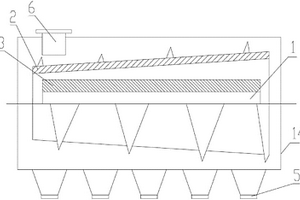

本发明公开了一种用于选矿中的磁选机磁辊,尤其是适用于对含有多种不同磁性成分的粉状粒体的筛选和再利用的磁选机使用。本发明所要解决的技术问题是提供一种能提高磁性物质中有效磁性材料品位并将磁性中的其它成分进行有效分离的磁选机磁辊,其包括安装有磁块的磁轴、旋转套筒,在旋转套筒外表面的磁场强度沿轴线方向从前端到后端逐渐降低,在旋转套筒外表面设置有从前端向后端的轴向推进装置。采用本发明的磁选机,对于不同磁性材料,将在不同的磁场强度位置从旋转套筒上分离,提高了磁选的效果和最终产品的品位,而且能够通过磁选对入选矿物中其它磁性进行回收和利用,增加资源利用率和经济效益。

1052

1052

0

0

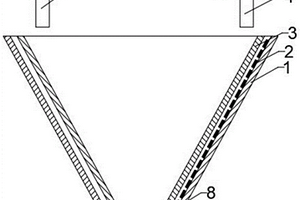

本发明公开了一种倒锥形磁选机,属于选矿设备技术领域。包括圆锥外套(1)、圆锥内套(3)、给矿管(5)和矿浆冲洗水管(4),圆锥外套(1)大端向上且固定设置,圆锥内套(3)设置在圆锥外套(1)内侧,且可水平旋转;给矿管(5)和矿浆冲洗水管(4)设置在圆锥内套(3)上方,圆锥外套(1)下端出口处沿径向设置有接矿板(8),圆锥外套(1)的外侧壁上间隔设置有若干磁铁块(2),磁铁块(2)位于给矿管(5)的下方。本装置在弱磁选中引入了离心力,且能连续生产,边分选边排矿,提高了小颗粒磁性矿物回收率。解决现有磁筒式磁选机矿浆对筒体冲击较大,导致小颗粒磁心选矿机性矿物不能吸附在筒体表面,造成回收率低的问题。

1015

1015

0

0

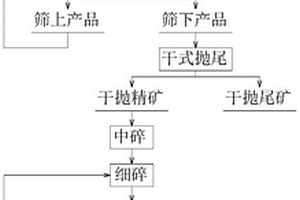

本发明公开了一种钒钛磁铁矿的预选方法,涉及选矿领域,目的在于降低磨矿能耗,提高后续选矿原料的品位。本发明采用的技术方案是:钒钛磁铁矿的预选方法,先将钒钛磁铁矿原矿进行初破,然后进行中破,再对中破产品进行筛分,筛上产品返回再次进行中破,筛下产品通过磁滚筒进行干式抛尾,得到干抛精矿和干抛尾矿;再将干抛精矿进行中碎,然后进行细碎,再对细碎产品进行筛分,筛上产品返回再次进行中碎,筛下产品通过重磁拉磁选机进行湿式抛尾,得到湿抛精矿和湿抛尾矿,将湿抛精矿作为磨选原料。本发明采用干式抛尾和湿式抛尾相结合的方式,用于对低品位的钒钛磁铁矿原矿进行预选,最终得到的湿抛精矿作为磨选原料,可大幅减少磨矿量。

832

832

0

0

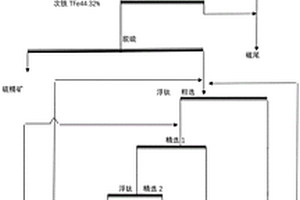

本发明涉及一种铁矿石浮选方法,属于选矿技术领域。本发明的铁矿石浮选方法包括:A.阴离子反浮选(1)反浮选石英:以100g/t以下CaCl2作为活化剂,以NaOH调pH 11~12,以300g/t~500g/t淀粉抑制赤铁矿,500g/t~700g/t脂肪酸作捕收剂;(2)反浮选磷灰石:以300g/t羧酸为捕收剂,以300g/t淀粉和200g/tNa2SiO3抑制赤铁矿,pH 9~11;B.阳离子反浮选:用0.3~0.5kg/t伯胺和醚胺浮选硅石,用0.5~0.7kg/t淀粉和糊精抑制铁矿物,pH10~10.5或8~9。本发明的选矿工艺大大提高了铁矿石浮选的效率,使得铁资源价值得到最大化。

1131

1131

0

0

本发明公开了一种处理低品位铜铅锌铁多金属硫化矿提取有价金属的方法,包括以下步骤:S1、矿石破碎、一段磨矿阶段;S2、螺旋溜槽重选预选阶段;S3、铜铅锌铁混合精矿烘干阶段;S4、硫酸化焙烧阶段;S5、二段磨矿阶段;S6、湿法浸出阶段;S7、固液分离阶段;S8、采用电积工艺处理浸出液得到阴极铜产品,剩余液体通过蒸发结晶得到硫酸锌产品;S9、浸出渣经强磁选,得到的铁精矿,非磁性产品采用摇床重选回收铅得到铅精矿。本发明的有益效果是:可实现低品位铜铅锌铁多金属硫化矿石资源中有价金属铜、铅、锌、铁的综合利用,并得到多种产品;采用物理选矿技术手段进行预选抛尾,且在选矿工艺环节没有添加附加药剂。

854

854

0

0

本发明公开了一种锥形螺旋跳汰机,属于选矿设备技术领域。本装置包括分选箱(1)、刮板(2)和转轴(3),分选箱(1)为一端封口的管状结构,分选箱(1)封口端设有冲洗水管(7),分选箱(1)上端设有给矿管(5);转轴(3)的一端伸入分选箱(1)内,刮板(2)呈螺旋线状设置在转轴(3)伸入端侧壁上,且转轴(3)与分选箱(1)转动连接。本装置通过螺旋状刮板(2)和冲洗水的共同作用,实现矿石分层,高密度矿粒集中在床层下部,低密度矿粒则聚集在上层,分别排放出,从而获得了两种密度不同,即质量不同的产物。解决现有跳汰机结构复杂,耗水量大,对连生体矿物的选矿效果差,且微细粒度矿物回收效率低的问题。

1067

1067

0

0

本发明涉及金属化球团和还原铁粉的制备方法,属于冶金领域。本发明所解决的技术问题是提供了一种不需要采取密闭或无氧措施的制备金属化球团和还原铁粉的方法。本发明金属化球团的制备方法,包括如下步骤:A.物料混合:将铁精矿、催化剂和还原剂按重量比1∶0.02~0.2∶0.1~0.8混匀;B.还原:混匀后的物料于温度800~1400℃下充分反应;C.冷却得到金属化球团。金属化球团经破碎、选矿即得到还原铁粉。本发明金属化球团和还原铁粉的制备方法无污染、铁回收率高、成本低,所得还原铁粉的质量较高(还原铁粉的纯度可达96%以上)。为金属化球团和还原铁粉的制取提供了一种新的选择,具有广阔的应用前景。

884

884

0

0

本发明公开了一种酸浸提钒残渣中硫酸钙的脱除方法,该方法将经钙化焙烧、硫酸浸出提钒后得到的残渣进行洗涤、过滤、加水打成料浆,利用重力选矿设备对残渣浆料进行分选,使硫酸钙从残渣中脱除。本发明提供的方法使硫酸钙从酸浸提钒残渣中得到有效分离,从而使酸浸提钒残渣的回收利用得以实现。

906

906

0

0

本发明属于矿物加工技术领域,特别涉及一种钒钛磁铁矿选钛总尾矿回收微细粒钛铁矿的方法。针对现有技术中钒钛磁铁矿选钛总尾矿中的微细粒级钛铁矿的微细粒产率高、微细粒级TiO2分布率高的问题,本发明的技术方案是:钒钛磁铁矿选钛总尾矿采用分级设备分级,粗粒级采用ZCLA选矿机富集,细粒级采用ZH组合式磁选机富集,两种设备的精矿进入球磨机磨矿后,在采用ZH组合式磁选机进行一粗一精得到TiO2品位大于18%的ZH精矿,再采用预选脱硫、一粗四精一扫精得到TiO2品位大于47%的钛精矿。

1157

1157

0

0

本发明公开了一种变磁场分级磁选机,适用于湿式粉末矿物料的选矿提纯使用。本发明所要解决的技术问题是提供一种能提高磁性物质中有效成分品位并将磁性物质中的其它无磁成分进行有效分离的变磁场分级磁选机,其包括带进料口和出料口的外壳,在外壳中安装有带磁块的磁轭轴和旋转套筒的磁辊,所述的进料口设置在外壳的前端;在磁轭轴上安装的磁块均布在磁轭轴的周边,且旋转套筒外表面的磁场强度沿轴线方向从前端到后端减小,在旋转套筒外表面设置有从前端向后端的轴向推进装置;所述的出料口设置在外壳的下部,且沿轴线方向排列有至少2个。使用本发明的磁选机,能将入选矿物中不同磁感应系数的物质进行分离,提高了磁选的效果和经济效益。

942

942

0

0

本发明属于选矿领域,具体涉及一种选出钒钛磁铁矿尾矿中钛精矿的方法。本发明所要解决的技术问题是提供一种选出钒钛磁铁矿尾矿中钛矿的方法,包括以下步骤:a、过1.5~2.1mm的筛网,将筛下物浓缩至固体物含量不小于25%;b、将浓缩后的物质强磁选得到TiO2含量不低于14%的钛铁矿;c、脱磁,再经筛孔为0.3~0.6mm的高频振动细筛进行筛分;d、筛下物进行磁选除铁;e、将除铁后的物质进行二次浓缩至固体物含量不小于30%,再螺旋选矿至TiO2含量30~35%后脱磁即可,再经过中磁机精选至TiO2含量不低于46%的钛精矿。该方法可以很好地回收选铁后尾矿中的钛铁矿,回收率高、成本低。

960

960

0

0

本发明公开了一种极贫表外钒钛磁铁矿选铁方法,涉及选矿技术领域,解决的技术问题是提供一种矿低成本、节能且环保的极贫表外钒钛磁铁矿选铁方法。本发明采用的技术方案是:极贫表外钒钛磁铁矿选铁方法,首先,将极贫表外钒钛磁铁矿原矿进行破碎;其次,通过磁滑轮进行干式抛尾,磁选抛尾获得磨矿原料;再次,经过“两段球磨+两段分级+三段磁选”选矿过程;最后,获得钒钛铁精矿。钒钛铁精矿的组分按照质量计,TFe占55%以上,TiO2占10.0%左右,V2O5占0.6%以上。本发明为极贫表外钒钛磁铁矿综合利用开辟了的新途径,实现了废物利用,减少了矿山次生灾害发生,使得废弃资源得到充分的利用,还改善了矿区额作业环境。

1184

1184

0

0

本实用新型公开了一种可对低品位原矿进行处理的射吸式浮选机,可对低品位原矿进行大量处理。该射吸式浮选机,包括设置有精矿溢流口、矿浆输送装置的射吸式浮选槽,在矿浆输送装置的下端固定设置有反射装置,且反射装置水平布置在射吸式浮选槽的中心线上。通过设置的反射装置来改变矿浆流向,使原本向下流动的矿浆做向上的运动,矿浆这样的运动方式有助于带矿微泡的上浮,可以增加选矿时间,大幅增加设备的产率和选矿回收率,节约了国家的资源,同时,反射装置水平布置在射吸式浮选槽的中心线上,使矿浆在各个方向的流动趋于一致,可更好地提高设备的产率和选矿回收率。尤其适合在对低品位原矿进行处理的射吸式浮选机上推广应用。

1098

1098

0

0

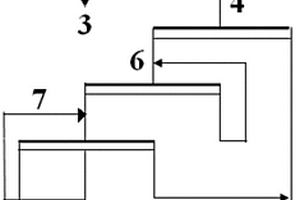

本实用新型涉及选矿设备领域,尤其是一种磨矿分级装置。所要解决的技术问题是提供一种通过提供更稳定的给料压力而保证旋流器能够高品质的选矿的磨矿分级装置。磨矿分级装置,包括浆体输入端以及与所述浆体输入端连通的一级旋流器,还包括静压装置和二级旋流器,所述一级旋流器的一级旋流器溢流端与静压装置连通,静压装置通过静压输出管与二级旋流器连通,所述二级旋流器设置有二级旋流器溢流端。本实用新型的构思巧妙之处在于利用旋流器的工作特性充分挖掘了旋流器的效率,通过一级旋流器初选、二级旋流器精选的方式,不仅很好的保证了分选的品质,而且也提高了分选的效率。本实用新型尤其适用于需要高精度选矿的生产场合。

1101

1101

0

0

本实用新型涉及钛精矿选矿装置,尤其是一种电选烘干机。本实用新型所要解决的技术问题是提供一种有效提高电选矿工艺中烘干机的烘干效率的电选烘干机。电选烘干机,包括烘干转筒、沸腾炉和烘干矿运输机,所述烘干转筒两端分别与含钛原矿给矿端和电选中矿给矿端连通,其中烘干转筒的中心轴线为倾斜布置,且所述含钛原矿给矿端高于电选中矿给矿端,所述沸腾炉与电选中矿给矿端连通,所述电选中矿给矿端的底部与烘干矿运输机连通。这样的物料与热空气逆向流动方式大大的提高了热交换的效率,从而保证了烘干转筒内的物料的干燥以及升温效果。本实用新型尤其适用于钛精矿选矿时的烘干工艺之中。

908

908

0

0

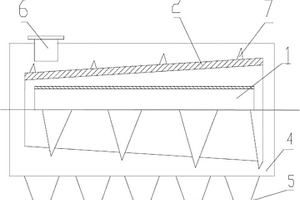

本发明公开了一种用于选矿中的变磁场干式磁选机,尤其是适用于干式粉末矿物料的选矿使用的磁选机。本发明所要解决的技术问题是提供一种节水、减少污染且能够提高选矿质量的干式磁选机,其采用的变磁场干式磁选机,包括带进料口和出料口的外壳,在外壳中安装有带磁块的磁轴和旋转套筒的磁辊,所述的进料口设置在外壳的前端;在磁轴上安装的磁块均布在磁轴的周边,且旋转套筒外表面的磁场强度沿轴线方向从前端到后端降低,在旋转套筒外表面设置有从前端向后端的轴向推进装置;所述的出料口设置在外壳的下部,且沿轴线方向排列有至少2个;在外壳上设置有出风口。本发明的磁选机具有节水、保护了环境和提高了筛选的效果的优点。

1072

1072

0

0

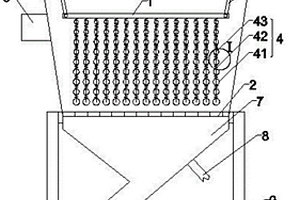

本发明公开了一种重介质矿石分选设备,属于选矿设备领域。包括分选筒体(5)、动筛板(1)、定筛板(2)和提拉装置(3),定筛板(2)设置在分选筒体(5)出料口处,动筛板(1)设在分选筒体(5)内,且提拉装置(3)可驱动动筛板(1)上下移动,动筛板(1)下端间隔设有重介质链串(4),重介质链串(4)的钢绳(43)的一端与动筛板(1)端面连接,重介质球体(41)穿套在钢绳(43)上。本装置采用轻重矿物在重悬浮液中产生浮沉和跳汰选矿的原理,通过提拉装置(3)带动重介质串链(4)做竖直运动,实现重介质在分选筒体(5)或筒体内的横向均匀分布,使得重介质在上下运动中也不会发生沉淀,实现筛选矿石的目的。

1200

1200

0

0

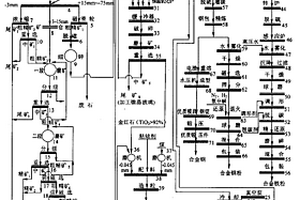

本发明公开了一种利用钛矿生产富钛料和钢铁制品的方法,本发明能有效回收利用钒钛磁铁矿表内矿、表外矿和风化矿或钛砂矿中各种有价元素。本发明的技术方案为:钒钛磁铁矿(或钛砂矿)经粗碎、中碎筛分后,+15MM~-75MM矿石磁滑轮抛尾,-3MM矿石或风化矿浓缩抛尾后重力选矿,-3MM~+15MM矿石入一段磨矿,磨机排矿经重力选矿进二段磨矿,二段磨机排矿经重选——弱磁——强磁——浮选得钛铁精矿,或者此钛铁精矿(或钛砂精矿或钛精矿)和钒钛铁精矿按一定比例混合配加粘结剂和碳质还原剂混匀后造球进行预还原生成金属化球团矿,进电高炉或矿热炉冶炼生产钛渣和天然合金铁水;钛渣经破碎磨矿重选得酸溶性富钛料;钛渣或酸溶性富钛料进入火法冶金选矿过程,生产人造金红石和微晶玻璃;人造金红石富钛料和煤细磨按一定比例混合配加粘结剂制成含碳钛粒,在焙烧炉内焙烧冷却后,筛分分级成+0.3MM~-1.4MM粒级含碳金红石富钛料;天然合金铁水经转炉双联法吹钒铬,所得钒铬钢渣用湿法冶金提取分离钒铬;天然合金铁水脱硫高压水雾化成铁粒,精还原磨碎得合金铁粉;天然合金铁水经脱硫增碳,钢包精炼,高压水雾化成钢粒,经磁选还原退火磨碎得合金钢粉;天然合金铁水经脱硫增碳,钢包精炼,电渣重熔,水压机锻压得合金钢。

767

767

0

0

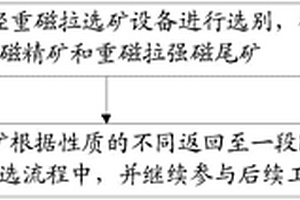

本发明公开了一种钛铁矿回收工艺,包括:将隔渣出的粗渣经重磁拉选矿设备进行选别,得到重磁拉强磁精矿和重磁拉强磁尾矿;将所述重磁拉强磁精矿根据性质的不同返回至一段除铁、二段除铁或重选流程中,并继续参与后续工序。应用该钛铁矿回收工艺,重磁拉选矿设备作为一种强磁设备,结合了重选和磁选的优点,是一种复合力场的永磁磁选设备,通过重磁拉选矿设备将粗渣预富集,以获得一个相对合适的原料,同时扔掉大部分不合格粗渣,以减少后续工序处理量,降低成本。重磁拉强磁精矿根据性质的不同返回原选钛流程中的不同位置进一步进行回收,减小了钛铁矿的损失,大幅提高了TiO2回收率,降低了选钛成本,经济效益显著。

1034

1034

0

0

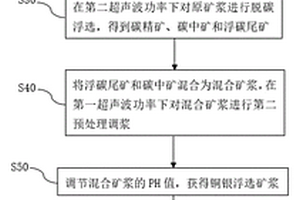

本发明提供了一种处理回收锌窑渣的方法,包括以下步骤:将锌窑渣原料破碎并磨矿,获得原矿浆;在第一超声波功率下对原矿浆进行第一预处理调浆;在第二超声波功率下对原矿浆进行脱碳浮选,得到碳精矿、碳中矿和浮碳尾矿;将浮碳尾矿和碳中矿混合为混合矿浆,在第一超声波功率下对混合矿浆进行第二预处理调浆;调节混合矿浆的pH,获得铜银浮选矿浆;在第二超声波功率下对铜银浮选矿浆进行铜银闭路浮选,得到铜银混合精矿和尾矿;在第三超声波功率下通过浸出剂将铜银混合精矿搅拌浸出,得到铜银混合浸出渣和浸出液。本发明实现了对目的矿物元素的有效解离,降低了药剂消耗,强化了对锌窑渣的处理,有利于选矿。

1209

1209

0

0

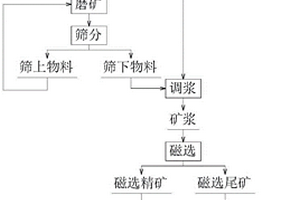

本发明公开了一种从钒钛磁铁矿的选钛尾矿中预选钛铁矿的方法,涉及选矿领域,目的在于从选钛尾矿中预选钛铁矿,降低选钛尾矿中TiO2品位。本发明采用的技术方案是:从钒钛磁铁矿的选钛尾矿中预选钛铁矿的方法,以钒钛磁铁矿强磁选钛的选钛尾矿为原料,将选钛尾矿筛分成粗粒级尾矿和细粒级尾矿;将粗粒级尾矿进行磨矿,再进行筛分,得筛上物料和筛下物料;将筛上物料返回进行磨矿,将筛下物料和细粒级尾矿混合并进行调浆,制得矿浆;将矿浆进行磁选,分选为磁选精矿和磁选尾矿;将磁选尾矿进行扫选,分选为扫选精矿和扫选尾矿;将磁选精矿和扫选精矿作为选矿产品,选矿产品为浮选脱硫和选钛作业的原料。本发明用于从选钛尾矿中回收钛铁矿。

1066

1066

0

0

本发明公开了超细粒级钛铁矿的回收方法及钛精矿的生产方法。超细粒级钛铁矿的回收方法为将超细粒级钛铁矿矿浆进行浓缩后依次进行两次悬振选矿以获得悬振精矿,对悬振精矿进行浮选选钛操作获得钛精矿。钛精矿的生产方法为将钛铁矿配制成矿浆后依次进行两次悬振选矿以获得悬振精矿,对悬振精矿进行浮选选钛操作获得钛精矿;或将钛铁矿矿浆脱泥,获得脱泥钛铁矿和超细粒级钛铁矿矿浆,将脱泥钛铁矿的品位提高后获得粗钛精矿,超细粒级钛铁矿矿浆进行两次悬振选矿以获得悬振精矿,再对粗钛精矿和悬振精矿进行浮选选钛操作获得钛精矿。本发明提供的超细粒级钛铁矿的回收方法及钛精矿的生产方法可以获得具有更高TiO2品位和TiO2收率的钛精矿。

802

802

0

0

本发明涉及钛铁矿选矿领域,具体涉及一种原矿磁选进行钛铁矿回收的工艺。本发明所要解决的技术问题是提供一种回收率高的钛铁矿回收工艺。解决本发明技术问题的技术方案是提供一种两段高梯度磁选回收钛铁矿工艺。该方法包括以下步骤:原矿通过准备作业后进行一段高梯度磁选得到一段高梯度磁选精矿;一段高梯度磁选精矿再经准备作业后进入二段高梯度磁选得到二段高梯度磁选精矿。本发明方法可以应用在钛铁矿选矿领域,提高钛回收率,降低生产成本。

1001

1001

0

0

本实用新型提供了一种回收低品位细粒级钛铁矿的系统,包括:弱磁选机;进口与所述弱磁选机尾矿出口连接的强磁选机;进口与所述强磁选机钛精矿出口连接的离心选矿机;进口与所述离心选矿机钛精矿出口连接的摇床。本实用新型提供的回收低品位细粒级钛铁矿的系统依次通过强磁选机、离心选矿机以及摇床对钛精矿进行回收,尤其是采用离心选矿机和摇床对低品位细粒级钛铁矿进行回收,简化了回收的工艺流程,生产成本低而且金属的回收率较高,对环境的污染较小。

754

754

0

0

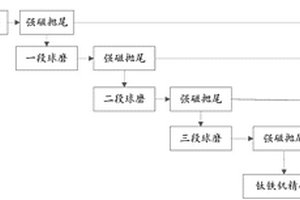

本发明涉及一种钒钛磁铁矿的综合利用工艺,属于钒钛磁铁矿的综合利用技术领域。本发明解决的技术问题是提供一种钒钛磁铁矿的综合利用工艺。该方工艺采用特定的三段球磨以及四次强磁抛尾工艺,得到钛铁钒精矿,再对铁、钛、钒分别进行浸出分离,得到硫酸亚铁、含钒溶液和钛精矿。本发明对传统选矿工艺进行了革命性改造,首次提出铁、钛、钒共选的选别新工艺,其选矿方法简单,无需重选和浮选,极大程度地降低了选矿的成本,大幅提高了铁、钛的回收率。且本发明将物理选矿与化学浸出相结合,对矿物进行了有效的分离,使钛铁钒精矿中的铁、钛、钒全部得到了高效地利用,铁的利用率提高近50%,钛的利用率提高近300%,钒的利用率提高近200%。

1144

1144

0

0

本发明涉及四川攀西红格矿区钛铁矿的浮选方法,属选矿技术领域。本发明所解决的技术问题是提供一种提高钛精矿质量和收率的钛铁矿的浮选方法,该浮选方法步骤如下:制备浮选矿浆:选铁尾矿经磁选得到TiO2品位18-25%,TFe品位15-23%的磁选精矿,浓缩制成浓度为40-55%的浮选矿浆;浮硫作业:加酸调浮选矿浆pH值至3.5-4.5,同时添加黄药、起泡剂进行浮硫作业;浮钛作业:该作业段采用一粗一扫四精工序加硫酸、浮钛捕收剂、柴油、氟硅酸钠进行浮选得到钛精矿。钛铁矿在重酸环境下分选有利于对脉石矿物的抑制,对矿物有酸洗作用,同时简化了药剂制度,减少了浮选的影响因素,对生产稳定运行有促进作用,具有提高钛精矿质量和产收率,降低生产成本,降低劳动强度的优点。

1239

1239

0

0

本发明涉及一种磁选‑电选联合的选钛方法,属于选矿技术领域。本发明解决的技术问题是提供一种钛铁矿的选钛方法,将磁选与电选联合,所得钛精矿的品位较高。该方法包括如下步骤:a、破碎:将钛铁矿破碎至20~50mm占75~85%,得到破碎产品;b、磁选抛尾:所得破碎产品在280~320kA/m磁场强度下磁选,得到废石和精矿一;c、磨矿:精矿一研磨,得到粒径为0.1~2mm的精矿二;d、电选:精矿二送至电选机进行电选得到钛精矿。本发明方法,将磁选与电选工艺联合,大大提高了选矿的效率,工艺流程简单,稳定可靠,适用性强,用水量小,非常适合干旱地区选矿,而且大大提高了选矿的效率,使得钛资源价值得到最大化。

906

906

0

0

本发明涉及制备还原铁粉的方法,属于冶金领域。本发明所解决的技术问题是提供了一种利用炼铁废渣经破碎、磁选、筛分后得到的尾渣为原料制备还原铁粉的方法。本发明制备还原铁粉的方法,包括将炼铁废渣经过破碎、磁选、筛分得到残铁和尾渣步骤,其中,本发明方法包括如下步骤:a、尾渣经过粉碎至颗粒直径≤25mm,然后经过磁选得到块铁和粉铁;b、粉铁再次进行粉碎至颗粒直径≤0.4mm,然后于0.02mm~0.4mm细度要求下进行重力选矿得到MFe≥70%的高品位粉铁;c、高品位粉铁再次进行粉碎至颗粒直径≤0.074mm,然后经过重力选矿得到颗粒直径≤0.02mm的重选铁粉;d、重选铁粉进行干燥,然后过40目的筛,筛下物即为还原铁粉。

中冶有色为您提供最新的四川攀枝花有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!