全部

947

947

0

0

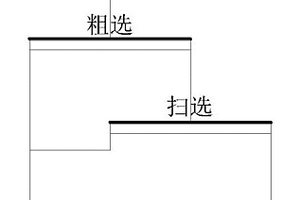

本发明提供了一种钛铁矿的强磁选方法,包括:S1)‑将选铁尾矿采用立环式脉动高梯度强磁机或高梯度强磁机进行粗选,得到粗选精矿与粗选尾矿;S2)将所述粗选尾矿用高梯度强磁机或立环式脉动高梯度强磁机进行扫选,得到扫选精矿与扫选尾矿;且所述粗选与扫选所用的强磁机不同。与现有技术相比,本发明采用异类强磁机组合,减弱了同系列强磁设备之间组合弱点叠加效应,提高了选别指标,减少了资源的浪费;同时本发明不仅为钛铁矿多段强磁流程的异类强磁设备的选择提供了方法,也为诸多选矿多段流程异类设备的排列组合提高了可遵循的依据。

1290

1290

0

0

本发明公开了一种渣浆泵替换故障设备实现铁矿磨选连续生产的方法,涉及选矿过程控制技术领域,解决铁矿磨选连续生产中,通过绞笼替换故障设备灵活性差的问题。本发明采用的技术方案是:渣浆泵替换故障设备实现铁矿磨选连续生产的方法,铁矿磨选生产线中的任一设备出现故障,故障设备的上游设备的出口端连接输入管,输入管连接至中间槽,中间槽内放置渣浆泵,渣浆泵的输出管与故障设备的下游设备的入口端相连,渣浆泵维持铁矿磨选生产线连续生产。本发明用于铁矿磨选生产中,渣浆泵替换故障设备继续生产,同时对故障设备进行维修,避免故障设备影响生产节奏,维持整条生产线的连续生产;渣浆泵可与多台设备相连,灵活性强,还可以实现跨线生产。

1043

1043

0

0

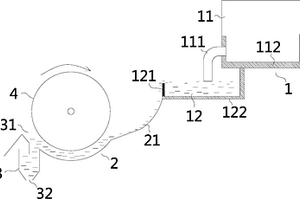

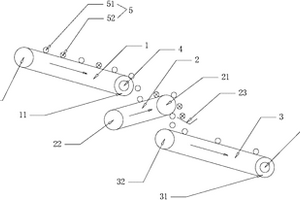

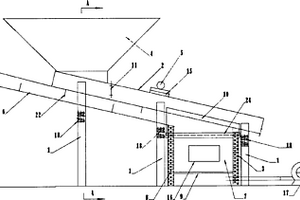

本发明涉及金属矿选矿设备领域,尤其是磁选分矿装置制作方法。所要解决的技术问题是提供一种能稳定的输送矿浆,从而保证高磁选分矿效率的磁选分矿装置的制作方法。磁选分矿装置制作方法,包括以下步骤,a、首先将下料管设置于进矿室的侧壁;b、进矿室的下方固定连接有给矿底箱;c、给矿底箱的侧边设置有挡板,所述挡板与运料底箱紧贴连接;d、运料底箱的上方设置有选料装置,所述运料底箱的末端连接有分料出口,所述的精矿和尾矿分别从分料出口中对应的精矿出口和尾矿出口排出。本发明结合了实践中影响分选效率的情况,对给矿装置进行分级、多下料管的改进,从而很好的提高了后期运料底箱的矿浆均匀度。本发明尤其适用于磁铁矿的分选中。

989

989

0

0

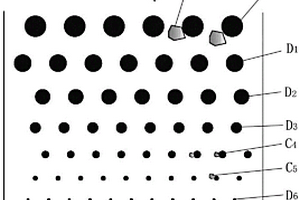

提供了一种非均匀强磁介质及磁选设备。所述非均匀强磁介质包括排列不均匀的多个径级的强磁介质,每个径级的强磁介质的半径与待分选矿物的半径的比值为2.69,用于在同一激磁电流下实现多种粒径矿物的梯度匹配,以提高强磁选的分选效率。

825

825

0

0

本发明涉及一种铁矿石还原焙烧‑磁选方法,具体涉及一种低品位钒钛磁铁矿的还原焙烧‑磁选方法,属于选矿技术领域。本发明铁矿石还原焙烧‑磁选方法包括:将铁品位为17.43%~28.59%的原矿石进行粗破碎至220~250mm占80%以上,然后细破碎至30~50mm占80%以上;再在30~35KA/m下分离得到废石和精矿一,将精矿一破碎为1~3mm占90%以上,再经115~125KA/m磁选抛尾,得到精矿二;将精矿二、还原剂、助熔剂混合在600~800℃焙烧10~15min,冷却;再在170~190KA/m磁选获得铁精矿。本发明的磁选效率高,铁回收率高,品位提升大,资源价值得到最大化应用。

1128

1128

0

0

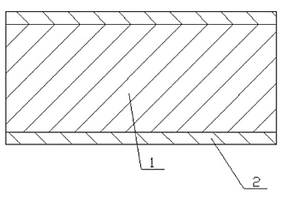

本实用新型公开了一种磁选机滚筒表面保护装置,尤其是适用于选矿领域中常用磁选机滚筒表面的保护装置。磁选机滚筒表面保护装置,包括滚筒(1),所述的滚筒(1)外表面连接有金属材料制成的外壳,所述的金属材料是2mm厚的不锈钢薄板。使用所述的滚筒表面保护装置,抗腐蚀性强、且耐磨,经久耐用,减少停产时间,提高生产率。制作简单,成本低廉,净创价值高。

814

814

0

0

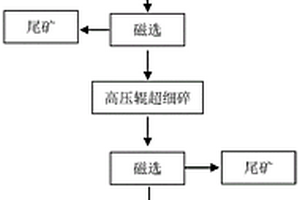

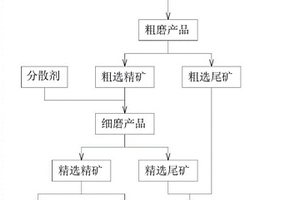

本发明公开了一种钒钛磁铁矿的磨选方法,涉及选矿领域,解决解决现有磨矿方法容易出现过磨现象,能耗高的问题。本发明采用的技术方案是:钒钛磁铁矿的磨选方法,包括下述步骤:S1、对钒钛磁铁矿原矿通过棒磨机进行粗磨,得到粗磨产品;S2、将粗磨产品通过弱磁选机进行粗选,得到粗选精矿和粗选尾矿;S3、将粗选精矿通过球磨机进行细磨,得到细磨产品,细磨的过程中添加分散剂;S4、将细磨产品通过弱磁选机进行第一次精选,得到精选精矿和精选尾矿;S5、将精选精矿通过弱磁选机进行第二次精选,得到铁精矿产品和中矿。本发明用于钒钛磁铁矿的磨选,不仅能降低磨矿能耗,还能提高磁选效率,并提高钒钛磁铁矿磁选精矿回收率。

1060

1060

0

0

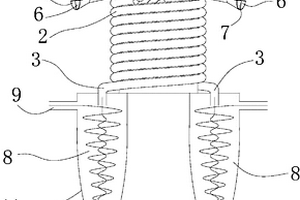

本发明公开了一种选矿装置,尤其是一种旋流磁选柱。本发明提供了一种适用于贫细杂磁性铁矿和铁尾矿的旋流磁选柱,包括磁体,还包括呈螺旋形的螺旋管,所述螺旋管的两端分别为进口和出口,所述螺旋管安装在所述磁体产生的磁场范围中。由于设置有螺旋管,因此经水分散后的矿浆在磁场内的路程显著增长,磁性矿粒在螺旋管中运动时,持续的收到磁体的磁场作用,并逐渐聚集到螺旋管靠近磁体的一侧,这样长距离的分选使得磁性矿粒能够更彻底的分离出来,完全满足贫细杂磁性铁矿和铁尾矿的分选要求。螺旋管占用的空间较小,消耗的水也较少。磁体可以采用电磁体,这样可以根据需要变化磁场大小,利于实时控制。

1151

1151

0

0

本发明公开了一种钛铁矿捕收剂及其制备方法,属一种浮选矿用捕收剂,所述钛铁矿捕收剂包括以重量份计的油酸皂液7.5至8.5份,皂基22至26份,表面活性剂7.5至8.5份;所述油酸皂液为以重量份计的水3至4份,氢氧化钠0.6至0.9份,油酸2.5至6份的混合物。钛铁矿捕收剂的原料中不含砷或其他有毒成分,在生产过沉重克服了传统的药剂生产隐患,提高了生产的安全性,对周边环境友好;在钛浮选作业时泡沫性质好,无需添加柴油,节约生产成本;根据试验,本发明的钛铁矿捕收剂能获得钛品位>47%,回收率>82%的钛精矿产品。相对于目前矿山平均生产水平,钛精矿品位提高1%至2%,钛回收率提高2%至5%。

778

778

0

0

本发明公开了一种绞笼替换故障设备实现铁矿磨选连续生产的方法,涉及选矿过程控制技术领域,解决现有铁矿磨选生产线任一设备发生故障进行检修,需要整条生产线停产,影响连续生产的问题。本发明采用的技术方案是:绞笼替换故障设备实现铁矿磨选连续生产的方法,铁矿磨选生产线中的球磨机、磁选机、分级机任一设备出现故障,故障设备的上下游设备之间通过绞笼连接,维持铁矿磨选生产线连续生产。通过绞笼替换故障设备继续生产,同时对该故障设备进行维修,避免故障设备影响生产节奏,维持整条生产线的连续生产。本发明对生产线的整体运行是一强有力的保证,通过调整生产节奏,通过少量降低生产量的方式组织生产,可满足产品质量要求。

761

761

0

0

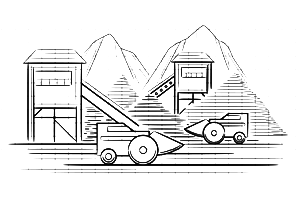

本发明公开了一种含风化矿钒钛磁铁矿预选工艺,属于选矿技术领域,解决了现有工艺在处理含风化矿钒钛磁铁矿时需要洗矿,要耗费大量水资源的问题。含风化矿钒钛磁铁矿的预选工艺,含风化矿钒钛磁铁矿首先进入颚式破碎机破碎,再给入湿式半自磨机中磨选,再进入圆筒筛筛分,圆筒筛筛上产品返回湿式半自磨机继续磨选,圆筒筛筛下产品给入直线振动筛筛分,直线振动筛筛上产品再返回湿式半自磨机中继续磨选,直线振动筛筛下产品进入缓冲池,形成初选产品。本发明避开了风化矿洗矿工序,节约了水资源,解决了风化矿对生产的影响,做到了多碎少磨,节约了能耗,降低了生产成本。

966

966

0

0

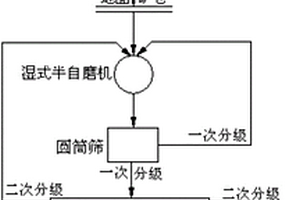

本发明涉及选矿领域,具体涉及一种从钛铁矿回收流程的粗硫化矿中回收钛精矿的方法,包括:(1)钛铁矿回收流程中形成粗硫化矿;(2)对所述粗硫化矿浮选,除去硫化矿,除去硫化矿的尾矿给入浓缩分级设备、与球磨机组成磨矿分级流程,达到钛铁矿单体解离;(3)磨矿分级后的矿物经过筒式磁选机除去含磁性铁矿物,给入强磁机富集,得强磁精矿;(4)所述强磁精矿经浓缩脱泥处理,进入钛铁矿浮选流程,得到钛精矿。本发明处理过程简单,易于操作,在粗硫化矿除去硫化矿后的尾矿,给入浮钛作业前设置磨矿分级、除去含磁性铁矿物、强磁选级富集和浓缩脱泥作业,通过钛铁矿浮选,可获得钛精矿,使钛铁矿得到较为充分的回收,减少了资源的浪费。

945

945

0

0

本发明提供了一种原矿磨矿造浆输送系统,该系统由给矿装置、破碎机、半自磨机、分级筛和矿浆输送装置组成,其中,所述矿浆输送装置包括矿浆输送管道和输送泵,矿浆输送管道是由多个直管及多个弯管组成的长距离输送管道,输送管道设置在同时具有平道、坡度、弯道的山坡上。该系统占地面积小,配置简单。通过该系统将原矿矿石进行破碎分级,从而将原矿矿石处理为高浓度、粗粒级的原矿矿浆,处理简单且处理时间短。处理后的原矿矿浆经矿浆输送装置输送,解决了原矿的长距离运输问题。该系统对矿石性质变化的适应能力增强,有效解决了在处理含泥量较大的矿石物料时,对选矿设备的堵塞而导致的流程不畅、处理效率低的问题。

1116

1116

0

0

本发明提供一种粗颗粒铁精矿输送工艺,铁精矿浆的质量浓度为63~67%;输送压力为4.3~4.7MPa;浆料流速为1.7~2.0m/s;所述铁精矿的输送管道管径为Φ300~Φ350。本发明中的浆料沉降过程中粗、细颗粒基本不分选,也就是说,不会产生粗颗粒先沉积而形成硬底的现象,保证了输送过程的稳定性;同时改进了输送压力和流速等工艺参数,使密地选矿厂中的钒钛铁精矿不需再磨,实现直接粗颗粒管道运输,降低了投资,节约了输送成本。

942

942

0

0

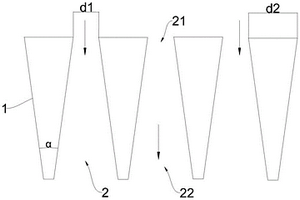

本发明涉及选矿分级技术领域,尤其涉及一种防筛下跑粗防堵耐用的筛网及其制作方法。一种防筛下跑粗防堵耐用的筛网,包括筛网主体,筛网主体上设有若干个等间距整齐排列的筛条,相邻筛条之间为筛孔,所述筛条的长度记为d3,所述筛条的最大宽度记为d2,其中d3/d2=4~15。本发明通过改进筛条及筛孔的形状以延长筛网的使用寿命、降低堵塞率及使用成本。本发明还提供一种制作筛网的方法,其包括以下步骤:利用模具及注塑机制成若干个大小一致的筛条;获取横向边框和纵向边框构成金属骨架;通过人工浇注或机械浇注的方式将筛条拼装在金属骨架上。此方法通过改进筛条的形状及长宽比、设置合理筛孔宽度以延长筛网的使用寿命、降低堵塞率及使用成本。

810

810

0

0

本发明属于化工领域,涉及选矿、固液分离工艺,具体涉及一种钙法提钒尾渣的回收利用方法。针对钙法提钒尾渣硫含量高、难以大量返烧结应用的问题,本发明提供一种钙法提钒尾渣的回收利用方法。本发明将提钒尾渣配成矿浆,添加适宜的捕收剂进行泡沫浮选、浮选时还选择性的加入分散剂、调整剂、起泡剂等药剂,得到泡沫状石膏和剩余的矿浆,分别过滤、干燥得到石膏和富铁料。石膏可用于建筑材料或进一步富集生产优质石膏,富铁料硫含量大幅降低可大规模返烧结使用而不增加脱硫成本,还可以进一步的用作炼钢造渣剂,从而实现钙法提钒尾渣的回收利用。

971

971

0

0

本发明公开了一种常温磷矿浮选捕收剂及其制备方法,属于磷矿浮选捕收剂技术领域;原料包含按重量份计的以下组分:十八碳烯酸0.50-0.60份、蓖麻油酸0.15-0.20份、柠檬酸0.05-0.10份、C12以上的高级醇0.10-0.30份;并经以下方法制备而成:将蓖麻油酸加热并加入碱液搅拌均匀,再将十八碳烯酸和柠檬酸加入,搅拌混合并加热融化、皂化,最后将高级醇加入并搅拌均匀,制得常温磷矿浮选捕收剂;本发明的常温磷矿浮选捕收剂成本低、原料来源广,有利于促进地沟油的再回收利用,具有能实现常温高效浮选磷矿,降低选矿成本,且浮选泡沫良好不粘、对碳酸盐捕收能力弱的优点。

1263

1263

0

0

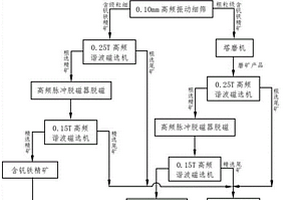

本发明涉及矿业领域中的选矿工艺领域,尤其是一种降低材料消耗和生产能耗,提高提质铁精矿粒度,降低提质含钒铁精矿过滤水分,从而实现降低生产成本的深度提高含钒铁精矿TFe品位的方法,包括如下步骤:a、首先,将现有含钒铁精矿采用高频脉冲脱磁器进行脱磁;b、将脱磁后的含钒铁精矿采用高频振动细筛进行筛分;c、将筛下的细粒级含钒铁精矿通过高频谐波磁选机进行两段磁选;d、采用立式搅拌球磨机磨矿;e、所述磨矿产品采用高频谐波磁选机进行两段磁选,得到粗选精矿和粗选尾矿;f、采用高频谐波磁选机进行扫选;g、含钒铁精矿合并作为提质含钒铁总精矿;h、扫选尾矿最为提质总尾矿。本发明尤其适用于提高含钒铁精矿TFe品位的工艺领域。

1118

1118

0

0

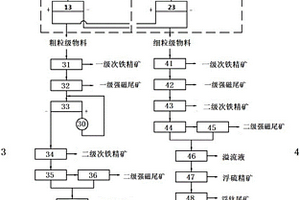

本发明涉及选矿技术领域,特别涉及钒钛磁铁矿的选钛方法和装置。该选钛方法包括:将钒钛磁铁矿的一段选铁尾矿进行第一隔渣处理、第一浓缩脱水、第一分级后,分为一段选铁尾矿粗粒物料和一段选铁尾矿细粒物料;将钒钛磁铁矿的二段选铁尾矿进行第二隔渣处理、第二浓缩脱水、第二分级后,分为二段选铁尾矿粗粒物料和二段选铁尾矿细粒物料;将一段选铁尾矿粗粒物料和二段选铁尾矿粗粒物料合并成粗粒级物料,并将一段选铁尾矿细粒物料和二段选铁尾矿细粒物料合并成细粒级物料;将粗粒级物料进行分选,得到粗粒钛精矿;将细粒级物料进行分选,得到细粒钛精矿。该方法和装置可减轻尾矿的浓缩量,降低选钛能耗,提高钛回收率。

1264

1264

0

0

本发明属于综采磨矿和选矿技术领域,具体涉及一种矿粉尘排放与收集装置及方法。本发明公开的矿粉尘排放与收集装置,包括收集管道和收集容器,收集管道包括粉尘入口和粉尘出口,收集容器位于粉尘出口下方,收集管道分为负压管道和正压管道,粉尘入口位于负压管道端,粉尘出口位于正压管道端,在正压管道与负压管道的分界处接入有出风管,从出风管吹出的风吹向所述正压管道,在正压管道的管道内部设有与水雾化器连接的雾化喷嘴。这种结构的收集装置和使用这种收集装置处理矿粉尘的方法能以极小的水消耗量,确保无矿灰尘外溢,回收矿粉尘效率高,后继处理简单,避免环境污染,大大降低了作业人员吸入矿物质的量,保障了作业人员的身体健康。

1257

1257

0

0

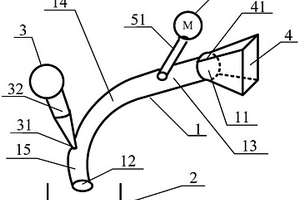

本实用新型涉及物料运输领域,具体涉及一种磁矿石运输系统。所述磁矿石运输系统包括第一带式输送机(1)和干式磁选机(2),所述第一带式输送机(1)的输送方向为斜向下,该第一带式输送机(1)的第一下端滚筒(11)连接有发电机(4),所述干式磁选机(2)接收来自于所述第一带式输送机所输送的磁矿石(5)后仅将去除脉石矿物后的磁矿石(5)输送到选矿厂。本实用新型的磁矿石运输系统能将下行的第一带式输送机的势能转化为电能为矿区电网供电,且下行的第一带式输送机与干式磁选机结合将磁矿石中的脉石矿物分离出去,提高磁矿石品位,使得矿山能够大幅度地节约能源,从而获得非常大的经济效益。

1189

1189

0

0

本发明公开了一种极贫表外钒钛磁铁矿选铁尾矿选钛方法,属于矿物加工技术领域。本发明为提高极贫表外钒钛磁铁矿选铁尾矿中选钛的回收率,提供了一种极贫表外钒钛磁铁矿选铁尾矿选钛方法,包括:将选铁尾矿通过筛孔尺寸1.5mm的滚筒筛,+1.5mm的物料抛出进入总尾矿,‑1.5mm的物料作为选钛原料;选钛原料再进入湿式磁选机,除去选钛原料中富余的铁质物料;除铁后的选钛原料进入斜板浓缩后,再进入选钛系统选钛,得TiO2含量超过38.0wt%的钛中矿。本发明可高效回收选矿企业选铁尾矿中的钛,减少了矿产资源浪费,且生产效率高,工艺简单。

1155

1155

0

0

一种粉状物料烘干机,特别是用于选矿后含水矿料的烘干,包括支承立柱,立柱支架上设有斜溜槽,所述斜溜槽为凹槽型,所述斜溜槽与水平线成7-30度夹角;所述斜溜槽下面为加热腔,所述加热腔能提供热量用以加热所述斜溜槽,由加热的斜溜槽对矿料烘干;所述加热腔还设有烟囱,所述斜溜槽顶端与进料漏斗连接。该烘干机结构简单易分,充分利用了热源,在使用燃烧物质加热斜溜槽时,能充分利用其辐射热。

1033

1033

0

0

本发明涉及一种硫酸法钛白酸解废料通过含钛介质浮选获得钛精矿的选矿方法,具体为钛白酸解废料在沉淀、浓缩过程中采取加水、加碱或同时加水和碱的方法降低废料的含酸量,采用机械搅拌式浮选机等常规浮选机,反浮选脱硫pH值控制在3.5~5,浮选钛矿过程中pH值控制在5.0~5.8,加入的含钛介质可添加在浮选脱硫之前,也可添加在浮选脱硫之后、浮选钛矿之前。本发明方法可获得合格的钛精矿(TiO2≥47%,硫≤0.2%),酸解废料中TiO2的回收率≥60%。本发明可以实现资源的重复使用,减少环境污染。

1035

1035

0

0

本发明公开了一种缩短圆盘给料下料装置停产时间的方法,涉及选矿过程控制领域,解决的技术问题是提供一种缩短圆盘给料下料装置停产时间的方法。本发明采用的技术方案是:缩短圆盘给料下料装置停产时间的方法,圆盘给料下料装置包括托盘,生产之前在托盘的上表面放置一层附加钢板,附加钢板与托盘之间固定连接,再进行生产;生产中附加钢板磨穿后,将附加钢板与托盘脱开,并更换新的附加钢板,新的附加钢板与托盘之间固定连接,再恢复生产。缩短圆盘给料下料装置停产时间的方法对现有装置的改动小、改造成本低,避免对托盘造成磨损影响,更换新的附加钢板时间缩短,节约人工费用,而且停产时间大幅度缩短,使烘烤更持续稳定。

1000

1000

0

0

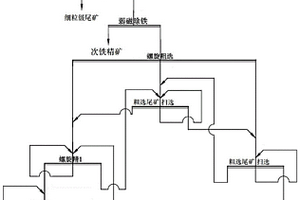

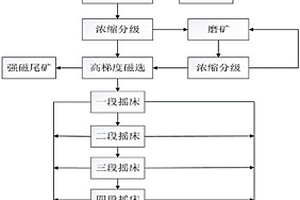

本发明公开了一种环保型选铁尾矿选钛方法,属于矿物加工技术领域。本发明针对尾矿选矿方法效率偏低、成本高、易造成二次污染,提供了一种环保型尾矿选钛方法:将选铁尾矿调节成浓度为30~50%的矿浆,经弱磁抛尾得尾矿矿浆;尾矿矿浆浓缩至矿浆浓度为40~60%,磨矿,得球磨产物,对球磨产物进行水力分级,得溢流物料和底料;调节溢流物料浓度至35~50%,进行高梯度强磁提钛,得二次粗精矿;二次粗精矿经四段摇床分选,得钛精矿、钛中矿和尾矿,钛中矿再进行高梯度强磁提钛和一段摇床分选,得钛精矿和尾矿。本发明方法整个过程中未使用任何化学试剂,不产生二次污染,既做到了固液废二次资源回收利用,又保护了生态环境。

中冶有色为您提供最新的四川攀枝花有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!