全部

834

834

0

0

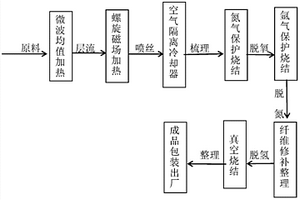

本发明提出了一种芳构石墨烯型材制备工艺,采用量子磁场调序控制的原理,通过谐振或者固定频率调序和ONH置换技术,将芳构碳进行纯化组合,形成客户指定的石墨烯成材。本发明采用螺旋磁场为制备石墨烯制品的基本空间晶格构造方法,然后在热驱动和脱除芳构体石墨烯聚合物中的O,N的前提下驱逐芳构体中的H,从而获得低H结构的炭芳构体,实现芳构石墨烯产品的纯净化,从而获得符合使用属性的材料体。本发明中的型材具备高强、高模,低密度、耐腐蚀等优异的材料性能。

1217

1217

0

0

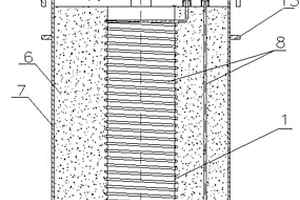

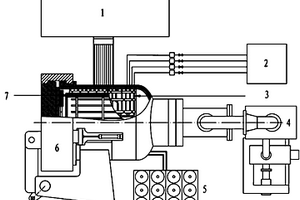

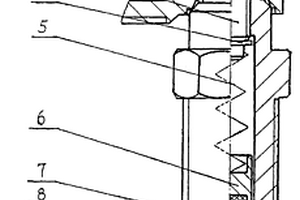

本发明涉及乏燃料后处理技术领域,具体公开了一种钚产品干燥焙烧炉。该焙烧炉包括炉膛、晶体纤维、电炉丝以及外壳,其中,炉膛为两端开口的圆柱筒结构,其直径略大于焙烧杯直径,在炉膛外部缠绕有螺旋状的电炉丝,并在炉膛与圆柱筒状的外壳之间填充有晶体纤维;炉体上端盖通过法兰与外壳固定连接,并在晶体纤维、炉膛与炉体上端盖之间填充安装有圆盘状的晶体纤维隔热板。本发明所述的一种钚产品干燥焙烧炉,其设有通风、物理隔离措施,并采用较轻的炉体,方便焙烧炉的安装、检修,以及降低维修人员进入钚尾端热室上箱体内部检修时对检修人员的放射性照射。

1007

1007

0

0

本发明提供的一种高可靠抗辐照玻璃钝化电压调整二极管制造方法,采用钼或钨作为电极引线,管芯采用铝作为焊料,芯片采用深结扩散工艺,台面造型为正斜角造型,该芯片结构降低表面电场,同时在进行玻璃钝化封装前,采用酸、碱腐蚀工艺及钝化工艺对芯片台面进行保护,然后采用特殊玻璃粉进行高温钝化封装成型;本发明芯片成正斜角,降低了器件的表面电场,提高了芯片表面的稳定性;在芯片腐蚀过程中最大限度的清洁了芯片表面,减少了界面电荷的影响,使器件具有良好的雪崩击穿性能,提升产品的可靠性;由于钝化层较厚,同时具有一定的含铅量使产品能在辐照条件下稳定工作。

1157

1157

0

0

本发明涉及氧化锆陶瓷应用领域,具体的说是一种用于超高温晶体生长炉温场的钇锆固溶体陶瓷及制备方法,钇锆固溶体陶瓷具有以下化学组成:(ZrO2?+?HfO2):80%;Y2O3:19.5%;0.5%的其它微量杂质,其它微量杂质为氧化物,通过将氧化锆和氧化钇进行充分匀和、用高频加热熔壳法对钇锆固溶体磁力搅拌熔炼结晶、钇锆固溶体的破碎和粒度配备及成型、采用两步烧结法对钇锆固溶体陶瓷进行烧结得到用于人工晶体炉内的高纯钇锆固溶体陶瓷制品,该钇锆固溶体陶瓷材料与金属钼材料相比使用温度更高,安全使用温度2500度以下与传统金属钼材料相比使用温度更高,避免金属材料高温形变出现的高温过收缩、破裂等问题。

1162

1162

0

0

本发明公开了一种三元硼化物金属陶瓷的制备工艺。其技术方案是:三元硼化物金属陶瓷是由三元硼化物(Mo2FeB2、Mo2NiB2、WCoB等)和含有Cr、Ni、Mo、Fe等金属粘结相组成,其中三元硼化物是由硼化物合金粉和金属基体通过原位反应液相烧结而成的。三元硼化物金属陶瓷组成成分:B7~8%+Mo40~50%+Cr10%+Ni10%+C0.8%,Fe为余量。本发明的特点是:三元硼化物的粘结相可通过控制Cr、Ni、Mo的添加量来改变其形态,从而获得所需要的材料的力学性能。

1188

1188

0

0

本发明公开了一种低成本含稀土铈制备烧结钕铁硼永磁体的方法,按Nd25.5、Ce4.5、Fe66.15、B1Nb0.6、Zr0.4、Co1Al0.7、Cu0.15合金配比准备原材料,进行熔炼,熔化后的合金液搅拌均匀,浇注到旋转的水冷铜棍上,快速冷却形成厚度0.2-0.5mm的合金薄片;将钕铁硼合金薄片破碎成120-200μm左右的钕铁硼合金颗粒;经气流磨进一步破碎成3.0-4.5μm的钕铁硼合金粉末;粉末在压型机中成型,经冷等静压进一步致密化。成型后的初坯的烧结温度为1070℃,烧结时间为4小时。本发明制得的含稀土铈成分的烧结永磁体具有明显的成本优势,经检测磁性能均能达到中低牌号等级。

1058

1058

0

0

本发明公开了一种高热稳定性N48H烧结钕铁硼磁体的制备方法,该方法通过复合添加镝、钴、铜、铝、铌、镓等元素,改变钕铁硼晶粒的化学成分及磁体微结构。通过近快速凝固鳞片铸锭(SC)、氢破碎(HD)及气流磨制粉(JM)等技术制备出主、辅合金,按一定比例混合,最终获得高热稳定性的烧结钕铁硼永磁体。本发明制得的烧结钕铁硼磁体具有低温度系数、耐高温的优点,且本发明所述的磁体不含价格昂贵的稀土铽,配方成本优势明显。

903

903

0

0

本发明公开了一种镍基合金双螺杆整体合金衬套及其制备方法,该镍基合金双螺杆整体合金衬套由钴基合金粉末一体烧结成型,按重量百分比计,该镍基合金粉末成分包括:B:1.50‑3.50、C:0.40‑3.00、Cr:10.00‑20.00、Fe:3.00‑15.00、Si:2.00‑5.00、Ni‑余量。本发明方法采用独特的加工工艺过程,革新了衬套、机筒组合的传统工艺方式,烧结后的镍基合金衬套硬度为HRC52‑56,耐磨性能为6542材料的6‑9倍,有效提高了衬套的使用寿命,降低了生产成本,满足了市场对产品质量不断提高的迫切需求。

941

941

0

0

本发明公开了一种溶胶‑凝胶法制备磁性反光玻璃微珠的工艺方法,本发明通过以正硅酸乙酯作为硅源、钛酸丁酯为钛源,加入氯化铁醇溶液得到掺杂铁的混合溶胶体系,滴加到一定温度石蜡中分散,溶胶在表面张力作用下分散并成为圆整度较好的得到SiO2‑TiO2玻璃微珠球体;另一方面可以通过控制氯化铁醇溶液的添加量,保证玻璃微珠具有良好折射率的同时,赋予了玻璃微珠一定的磁性,可以通过磁场作用进行植珠处理,使制备的产品具有磁性,强化其使用性能。

1203

1203

0

0

本发明公开了一种铁基复合材料的制备方法,依次包括如下的步骤:步骤一、称取配料进行球磨混合,混合时间为3小时;得到混合粉末;步骤二、将所述步骤一制备的混合粉末在700Mpa的压力下压制;得到坯料;步骤三、将所述步骤二制备的坯料进行二期烧结,得到烧结后的合金块;步骤四、将所述步骤三处理后的合金块进行热处理;得到本发明所述的铁基复合材料。本发明制备得到的铁基复合材料不仅具有高的韧性,而且具有超高强度和超高耐磨性,特别适合汽车发动机零件。

1070

1070

0

0

一种外科手术用磨钻切削头,磨钻切削头包括柄体和切削部,柄体和切削部为一体成型,通过粉末混合,压制烧结,退火,淬火,回火等工序使制造流程集约化,降低了生产成本;产品分段回火使得材料内部应力释放,得到均匀的。

981

981

0

0

本发明属于纳米材料制备领域,具体涉及一种石墨烯原位生长碳化硅纳米材料的制备方法。本发明采用溶胶凝胶法在石墨烯表面包裹SiO2颗粒,使石墨烯均匀分散,同时石墨烯与SiO2粉体通过化学键结合,形成良好的界面,并且在界面处原位生长碳化硅晶须及颗粒,开启了石墨烯/陶瓷复合材料领域的新思路。本发明不仅增加了石墨烯的分散性、均匀性,还提高了碳化硅的反应速率,减少杂质引入,实现了高含量高产率碳化硅晶须的合成。本发明合成方法简单,缩短反应时间,相比于常规球磨混合法,原位合成能较好的避免球磨过程引入杂质,对原料粉体结构性能的破坏,解决了石墨烯与SiO2纳米颗粒分散不均匀等问题,为批量生产提供了坚实的应用基础。

1060

1060

0

0

本发明涉及一种汽车用SiC增强铁基复合材料的制备方法,包括如下的步骤:(1)配料:称取以下重量份数的配料:4.5-7.0份的Mo粉,6.0-8.2份的Ni粉,10.5-17.5份的Cr粉、2.15-2.65份的C粉,1.5-1.8份的Nb粉、2.0-2.5份的稀土粉、1.0-1.2份的Ti粉、7.5-8.5份的Cu粉、3.15-4.25份的SiC粉、100-120份的Fe粉,所述粉末粒度均为250-400目,加入5-6重量份的润滑剂进行球磨混合,混合时间为2-8小时;得到混合粉末;(2)压制;(3)烧结;(4)冷却;(5)挤压;(6)热处理;空冷到室温得到车用铁基复合材料。通过对制备过程中原料的选择,工艺参数的优化,如分段烧结制度的温度时间的选择、热处理制度的优化等,使得铁基复合材料也能代替铝基、镁基复合材料应用于汽车零部件上。

1027

1027

0

0

本发明公开了一种氮化硅-碳化硅-碳化钛微纳米复合材料的制备方法,属于材料科学技术领域。本发明是在微米级Si3N4、TiC颗粒中加入纳米级Si3N4、SiC颗粒,通过原料酸洗、纳米颗粒分散、混料,然后通过分段温升、分段加压真空热压烧结工艺,制备出基体中氮化硅晶粒长径比呈双峰分布的“晶内/晶界”型复合材料、同时纳米Si3N4、SiC颗粒起到了较好的颗粒增韧效果,使得微纳米复合材料获得了较高的强度、韧性和硬度。该微纳米复合材料的硬度HV可达19.5Gpa,抗弯强度可达970Mpa,断裂韧性可达9.5Mpa·m1/2。

957

957

0

0

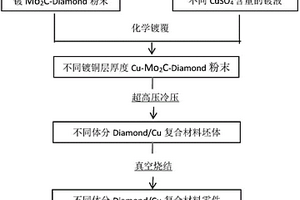

本发明提供了一种制备具有高体积分数金刚石/铜复合材料零件的方法,采用盐浴镀覆技术在金刚石表面镀覆一层均匀的Mo2C用来改善金刚石与铜的润湿性,然后采用化学镀覆方法继续在Mo2C层表面镀铜,通过控制镀液中Cu2+含量来控制镀铜层厚度,从而制备出含铜体积分数为30~50vol.%的双镀层Cu?Mo2C?Diamond粉末。通过超高压冷压方法对Cu?Mo2C?Diamond粉末进行成形,并采用真空无压烧结方法制备Diamond/Cu复合材料零部件。本发明的优点在于可直接制备出具有复杂形状的高体积分数(50~70vol.%Diamond/Cu)复合材料零部件,同时,复合材料组织均匀、致密度高,可实现批量生产Diamond/Cu复合材料零件,生产成本低。

1147

1147

0

0

本发明公开了一种用于云台电机的轴承材料及其制备方法,由以下重量份的原料制成:铜10‑15份、镍10‑13份、铁40‑50份、钛粉2‑4份、二氧化钼1.2‑1.5份、明矾5‑8份、海藻酸钠3‑5份、柠檬酸铁3‑4份、磷酸锆4‑6份、刚玉粉3‑5份、凹凸棒土3‑5份、木炭粉2‑4份、硫酸锌3‑6份、微晶蜡2‑4份、甲基纤维素3‑5份、石墨8‑10份、油酸10‑13份。本发明的用于云台电机的轴承材料及其制备方法,具有自润滑性好、耐磨损性能强、承载能力高、耐粉尘、耐边缘负载、不易变形等优点,适合于云台电机往复、旋转和摇摆且启动频繁的部位。

1050

1050

0

0

本发明公开一种改性石墨烯增强铝基复合材料及其制备方法。所述方法包括:将石墨烯粉末、硅粉、磨球、硬脂酸置于球磨机中,充入液氮至浸没全部磨球之后进行球磨,得到混合粉末,并烘干;经烘干的混合粉末进行烧结,得到改性石墨烯;将改性石墨烯、高纯铝粉、磨球、硬脂酸置于球磨机中,充入液氮进行球磨,得到改性石墨烯‑铝粉混合粉末,并烘干;经烘干的改性石墨烯‑铝粉混合粉末加入到熔融铝液或熔融铝合金溶液中,搅拌均匀,浇铸。本发明通过对石墨烯进行改性,使其与铝基体之间具有良好的润湿性,提高了石墨烯与铝基体的结合强度,通过调配不同的熔融铝液或熔融铝合金液,可铸造得到各种规格的石墨烯增强铝基复合材料坯锭,实现批量化生产。

769

769

0

0

本发明公开了一种多孔高铝锌基含油轴承材料,由下列重量份的原料制成:铝85-90、锌5-8、铜3-4、锰1-2、钨0.5-1、聚四氟乙烯粉3-4、二硫化钼0.8-1.5、硬脂酸2-3、甲基纤维素0.6-1、石墨1-1.5、鹿沼土1-2、聚苯硫醚0.4-0.5、镍粉0.4-0.5、油酸适量;本发明制备工艺简单,生产成本低,可大规模生产,铝基轴承材料性能优异,含油率高,扩大了应用领域,值得推广。

1006

1006

0

0

本发明公开了一种高取向度烧结钕铁硼永磁材料的制备方法,属于稀土永磁材料领域。其特征在于:将钕铁硼粉末颗粒与有机溶剂混合制成浆料并浇注到模具中,而后在磁场中进行无压取向获得高取向度,再通过冷等静压得到一定致密度的坯体,最后烧结致密化并回火热处理得到磁体。本发明中钕铁硼粉与有机溶剂形成的浆料流动性高,且在磁场取向过程中不受压制压力,可以保证取向充分且不被破坏,之后通过冷等静压可以使坯体达到一定的致密度且密度分布均匀,既可实现烧结致密化,又可避免烧结过程中由于密度不均等导致的裂纹和掉边掉角,最终获得具有高取向度的烧结钕铁硼永磁材料。

1207

1207

0

0

本发明涉及一种钕铁硼用高真空压力烧结炉,该钕铁硼用高真空压力烧结炉包括:压力容器、真空系统、加热隔热系统、加压系统、冷却系统、快冷系统、电控系统;快冷系统包括:冷却器、隔热门开关机构、强制对流风扇,冷却器通过管道与压力容器中的加热工作区连通,并形成循环气道结构,强制对流风扇将加热工作区的热气吹至冷却器,热气冷却后经循环管道再次通入加热工作区并吹至冷却器,如此循环冷却实现快冷,隔热门开关机构设置在压力容器的加热工作区与冷却器之间的位置,控制气流是否流通;密封使用组合密封圈结构,包括两个高压密封圈和一个真空密封圈。本发明的烧结炉真空度高、泄漏率低、快冷速率较快,烧结的钕铁硼磁体性能较高。

973

973

0

0

本发明一种降低铌电容器高温电容量变化率的工艺方法,涉及电解电容器辅助阴极层制备技术,是将氧化铌电容器阳极芯块按传统工艺完成阴极电解质二氧化锰层加工后得到的阴极电解质的阳极块经碳层制备和制备导电引出层后再按现工艺完成电容器的后面工序。由于本发明碳层的制备采用浸渍两次石墨水液,并在两次浸渍之间浸渍一次表面活化剂,完成碳层制备的阴极电解质阳极块又经导电浆料的处理,使碳层与阴极电解质层、导电引出层间的结合更紧密,有效的抑制了铌电容器在温度升高时的电容量增加。

1093

1093

0

0

一种回收废旧WC-Co硬质合金及再生的工业化方法,属于硬质合金回收利用技术领域。首先将废旧WC-Co硬质合金进行氧化,得到废旧硬质合金氧化物并测定三氧化钨和钨酸钴的含量,向其中添加炭黑进行球磨混合或并进一步添加钨氧化物或者钴氧化物进行球磨混合;进行原位还原碳化反应,得到再生的WC-Co复合粉,球磨细化后,在Ar气保护下进行热处理;加入成型剂模压成型;进行烧结,得到再生硬质合金块体材料。本发明方法得到的再生硬质合金成分可控,性能优良,适于工业化生产。

796

796

0

0

本发明公开了一种金属陶瓷密封环材料及其制备方法,其特征是将(W,Cr)C和(W,Ti)C粉末经过预球磨作为主要添加剂,并与Ni、Co、Ti(C,N)混合后用粉末冶金方法制备成金属陶瓷密封环。本发明的金属陶瓷密封环克服了目前存在的诸如添加Ti、Al、不饱和CK料而引起脆性大,Fe、Mo金属对耐腐蚀性能有不利影响,TaC等添加物价格昂贵等问题。

1042

1042

0

0

一种利用含锰还原铁粉制备铁基粉末冶金材料的方法,是根据设计的铁基粉末冶金材料组分及配比称取各组分,同时,向所述组分中添加金属铜-钛合金粉,混合均匀;然后,烧结,冷至常温,即得到本发明利用含锰还原铁粉制备的铁基粉末冶金材料。本发明利用铜-钛合金中钛的活度降低,而金属钛的化学活性比锰高,当烧结温度超过铜钛合金的液相线温度后,铜合金粉末熔化并与铁粉颗粒发生反应溶解于铁粉颗粒中。当温度达到金属钛与锰氧化物的反应温度后,发生还原反应将金属锰还原出来并溶解在铁颗粒中实现对铁基体的固溶强化。本发明工艺方法简单,操作方便,成本低,适于工业化生产,使含锰铁鳞作为铁基粉末冶金材料制造原料成为可能。

875

875

0

0

一种硅化物合金-碳化钛金属陶瓷是以一种新型硅化物合金为烧结相与碳化钛复合制成金属陶瓷;材料成分:以质量的百分数计:硅化物合金粉:20-70%,碳化钛粉:30-80%。其中硅化物合金的化学成分质量百分数范围为:Ni:10-80%,Fe:10-70%,Si:2-40%,Cr:3-40%,C:0-3%,Al:0.05-10%,Re稀土元素:0-10%。;硅化物预合金粉不易氧化,便于生产管理。这种硅化物合金-碳化钛金属陶瓷的性能比现有的碳化钛金属陶瓷有更高的耐高温氧化抗熔盐热腐蚀性能。可以满足现代科技与工业对同时具有高硬度高耐磨性又耐高温氧化抗熔盐热腐蚀材料的需求。

1194

1194

0

0

本发明公开了一种氧化铝基复合材料的制备方法,属于氧化铝基复合材料的制备技术。该方法过程包括:首先将氢氧化钠或氨水滴加到混有六水硝酸镍和铝粉的溶液中反应生成Ni(OH)2/Al/Al(OH)3,再将所制得的三元胶体于脱水煅烧得到NiO/Al/Al2O3;然后利用氢气将所得NiO/Al/Al2O3还原为Ni/Al/Al2O3,停止通入氢气,通入甲烷与氮气混合气在一定温度下催化反应数小时,从而得到碳纳米管含量可控的碳纳米管/Ni/Al/Al2O3复合粉末;最后分别采用粉末冶金与热挤压两种方法制备碳纳米管/Ni/Al/Al2O3复合材料。本发明的优点在于,所得复合粉末能很好地控制镍、铝与氧化铝的比例,并能很好地解决铝及碳纳米管在复合材料中的分散问题,并且碳纳米管与基体结合强度高,形成网状结构,因此复合材料的综合性能得到大幅度的提高。

878

878

0

0

一种溶解乙炔气瓶的减压器,其结构特征是在减压器的空心螺杆内装有垫圈、弹簧、滑阀、密封垫圈、阀痤、过滤器、过滤器盒、调节螺钉及紧固螺钉。通过弹簧及滑阀的移动作用,可以保证使用后的乙炔气瓶留有合理的剩余压力,因此减少了充灌前的处理工作,并降低了乙炔气的生产成本,本减压器主要用在溶解乙炔气瓶上。

964

964

0

0

梅花棘轮扳手的连接头的制造方法,包括以下步骤:1)配料、2)注塑、3)萃取、4)烧结;本发明,解决了连接头机加工困难的问题,连接头的尺寸精度及特别是半月槽的表面粗糙都大大提高,对连接头使用寿命的增加起到决定性作用,本发明连接头的尺寸精度可控在0.05mm的范围内。该扳手扭力可达美国标准的1.4倍,寿命可达美国标准的2倍以上。

782

782

0

0

本发明涉及一种套型人工镫骨及其制作工艺。本套型人工镫骨包括一个人工镫骨体,是一个配置砧骨长脚端头豆状突的套头与一个同镫骨底版上的造孔相插配的圆柱体固定连接成一个整体。所述套头上有一个与砧骨长脚转动匹配的半圆形把槽,有一根用于压住砧骨长脚的金属丝的两端与所述套头相连接。本套型人工镫骨为钛合金人工镫骨,其制造工艺流程:混合配料→注射成形→脱除黏结剂(简称脱脂)→烧结。本发明提供的人工镫骨,使其关节可以沿任意方向转动,完全吻合正常人体原有的砧骨与镫骨连接传导运动规律的新型套型人工镫骨,具有重要的科学技术价值和广泛的应用前景,其经济效益明显。

1050

1050

0

0

一种局部梯度孔隙结构人工关节假体及其制备方法,属于生物医学工程领域。本发明假体包括:假体柄、梯度孔隙结构体,梯度孔隙结构体焊接在假体柄的预设部位,梯度孔隙结构体包括:金属钛板、第一金属钛球、第二金属钛球、第三金属钛球,三个金属钛球尺寸由小到大,并分层次的烧结在金属钛板上。本发明先通过烧结工艺将球形金属粉末分层次烧结在金属钛板上,得到梯度孔隙结构体,然后焊接在关节假体的预定部位。本发明既可以使得假体柄免受高温热处理工艺,保持良好的高强度力学性能,并可以获得合适的梯度孔隙结构,为细胞、组织的长入提供空间,促进新生骨组织与宿主骨的长合,实现假体的生物固定,可应用于临床上关节损伤的修复。

中冶有色为您提供最新的有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!