全部

1027

1027

0

0

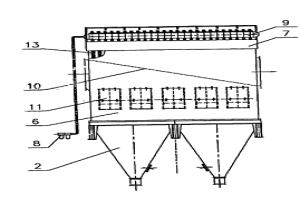

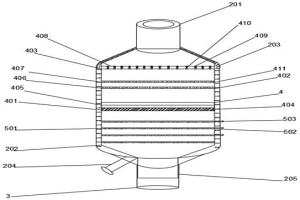

长袋脉喷防爆袋收尘器,属除尘器技术领域。其目的是提供一种低阻、高效,能够低压脉喷清灰和密封、保温、防燃防爆性能好的长袋脉喷防爆袋收尘器。在现有长袋脉喷防爆袋收尘器的基础上,将进风通道(24)内靠近袋室(6)的侧墙板设置成栅格板(26),即在导流板(25)下方的侧墙板部位处设置纵横交错的长条形栅格孔(27),该长条形栅格孔的纵向中心线与两排滤袋间的正中线对应。同时,采用双层结构的卸压防爆装置(11)和低压淹没式脉冲阀(15)。可广泛应用于冶金、电力、建材等工业煤粉制备系统高浓度易爆含尘气体的收尘,实现低阻高效防爆的目的。

1224

1224

0

0

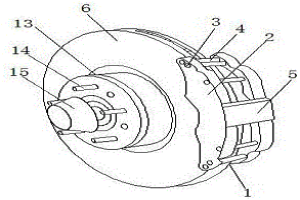

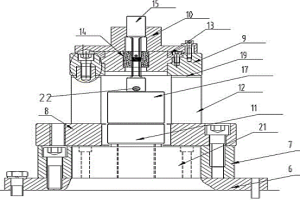

本实用新型公开了一种汽车前制动总成,包括制动总成、制动钳、圆孔、圆杆、活塞块、主制动盘、隔栏、粉末冶金摩擦片、凹槽纹、蜂窝夹板、副制动盘和轮毂,所述圆杆通过制动钳表面固定开设的圆孔与制动总成铆接,所述制动钳的侧面通过螺栓固定安装有活塞块,所述主制动盘和副制动盘通过制动钳与活塞块接触,该一种汽车前制动总成,可通过在制动总成的制动钳内侧利用圆杆对圆孔铆接,主制动盘和副制动盘的内部夹装有带有凹槽纹的粉末冶金摩擦片和蜂窝夹板,利用粉末冶金摩擦片的耐磨物理特性,增加制动总成的使用寿命,利用蜂窝夹板的蜂巢结构,以形成空隙,配合隔栏,增加了与空气交换的面积,结构简单、易于实现。

874

874

0

0

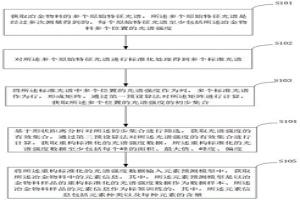

本发明是关于一种元素信息的预测方法、装置、设备及介质,包括:获取冶金物料的多个原始特征光谱,对多个原始特征光谱进行标准化处理得到多个标准光谱;将标准光谱中多个位置的光谱强度作为列,多个标准光谱作为行,形成矩阵,通过第一预设算法对矩阵进行计算,获取多个位置的光谱强度的初步集合;基于形状距离分析对初步集合进行筛选,获取光谱强度的有效集合,通过第二预设算法对光谱强度的有效集合进行计算,获取重构标准化的光谱强度数据;将重构标准化的光谱强度数据输入元素预测模型中,获取冶金物料中的元素信息。本申请通过元素预测模型来预测冶金物料中元素信息的稳定性和准确性,达到工厂选取对应的最优处理方法的目的。

1072

1072

0

0

本发明公开了一种热固性塑胶合金模具型芯表面处理方法,其具体制备方法如下:a)按重量份计,合金模具型芯由以下粉末冶金原料组成:20‑24份碳化钨、10‑14份硼化钼、5‑7份羟基镍粉、4‑6份石墨烯、3.5‑5.5份钼粉;将上述原料充分混合后,经过湿磨、干燥、烧结成型,制得型芯粉末冶金坯件;b)型芯粉末冶金坯件预处理,选用激光器对型芯外表面进行快速扫描,工艺参数如下:激光功率P1000‑3000W,扫描速度V1‑1.5m/min,搭接率18‑22%;c)在型芯表面喷涂处理,表面电镀或等离子喷涂一层预处理铝涂层,电镀或等离子喷涂的厚度为800μm±100μm;本发明采用粉末冶金方式制得型芯,并采用电镀方式形成铝涂层,保证了塑胶产品的整体性能,模具的工作寿命延长。

1219

1219

0

0

本发明公开了一种气动止回阀阀体粉末冶金的制备方法,包括有以下工艺步骤:各原料粉末重量份如下:Cu粉12-14份、Mo粉3-5份、Ni粉2-4份、润滑剂1.4-1.8份、Fe粉50-52份、W粉0.4-1.2份、Pb粉1.4-2.5份,再经过压制、烧结成型得到阀体毛坯件;本发明制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本。

769

769

0

0

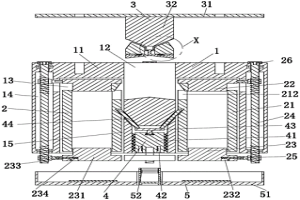

本发明涉及一种改进型一模多腔粉末冶金成型模具,包括模具体、四个型腔盒组、挤压盖组、卡位单元和密封底座,所述的模具体内均匀设有四个型腔盒组,模具体的上方设有挤压盖组,模具体的中部下端设有卡位单元,模具体的下方设有密封底座。本发明可以解决现有的一模多腔铸造模具其内部的型腔是提前设计好不可更换的,型腔与模具为一体化结构,不同的零件生产往往需要对模具进行更换,进而严重浪费了模体材料,不利于模具进行反复使用,且型腔内的金属粉末常常会存在一些空隙,烧结后的制品内部存在空隙,使得制品整体易脆等问题。

847

847

0

0

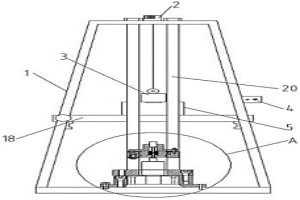

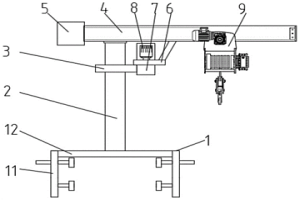

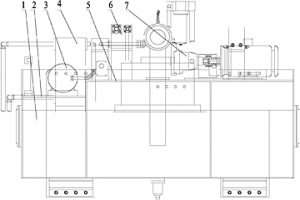

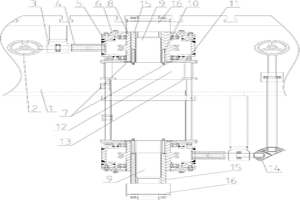

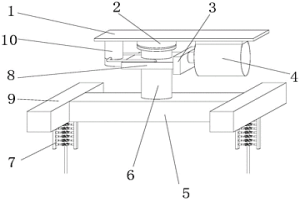

本发明提供一种粉末冶金高速压制成型装置,包括成型架,所述成型架的顶部固定设有电动葫芦;其中所述电动葫芦内的升降绳与电磁吸盘连接固定,所述成型架上还设有与所述电磁吸盘相适配的电磁吸盘充退磁控制器;其中所述电磁吸盘与重锤组件连接固定;其中所述重锤组件的正下方设有粉末成型模架组件;所述粉末成型模架组件包括从下到上依次设置的模架垫板、模架垫块、下模板、上模板和上模冲导向;其中所述下模板的正下方设有轮幅式传感器;其中所述上模板固定在所述模架垫块的顶部;其中上模冲位于所述阴模的上方;其中下模冲的一端位于所述阴模内。本发明利用重锤通过压模将冲击能从压制机转移到粉末上,结构简单、可靠实用。

939

939

0

0

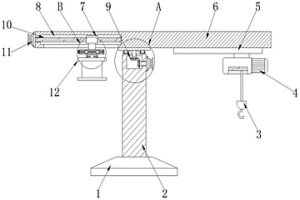

本发明公开了一种组合式冶金起重机,涉及起重机技术领域,包括底座,所述底座的顶端连接有支撑架,所述支撑架的顶端设置有环形滑槽,支撑架的顶端上方设置有顶板,所述支撑架的顶端一侧设置有转动组件,所述顶板底端的一侧设置有电动滑台,所述电动滑台的下方设置有升降组件,所述顶板远离电动滑台的一端设置有滑动组件,滑动组件包括第一螺纹块,所述第一螺纹块的底部设置有配重结构。本发明通过调节双向螺纹杆的旋转方向,使第二螺纹块向相互靠近的方向移动,通过第二螺纹块带动固定块,使固定块带动插杆,使插杆插入连接槽的内部,将配重块进行固定,该结构实现了对配重块的更换,防止起重机发生倾倒。

1005

1005

0

0

本发明公开了一种用于钢铁冶金行业的超低排放设备,包括进气口、箱体和排气口,进气口通过箱体与排气口连接,箱体内壁两侧设置过滤装置和和以及设置在过滤装置下方的喷淋装置,过滤装置包括滤网组件、滤液组件,脱硫组件,滤网组件上方设置滤液组件,滤液组件上方设置脱硫组件,滤网组件包括第一过滤网和以及设置在第一过滤网上表面的第二过滤网,滤液组件包括第一过滤液和以及设置在第一过滤液上方的第二过滤液,脱硫组件包括固定板、通气孔和过滤盒,过滤盒设置在通气孔内壁两侧,通气孔设置在固定板上,固定板两端与箱体内壁两侧连接,本发明通过箱体达到超低排放的标准,结构简单的特点。

1144

1144

0

0

本发明提供一种粉末冶金高速压制成型试验方法,包括以下步骤:A:准备工作,采集需要试验的粉末合金和高速压制成型试验装置总成的安装固定;B:所述高速压制成型试验装置总成具体结构包括支架总成,所述支架总成的顶部固定设有电动葫芦;其中所述电动葫芦内的升降绳与电磁吸盘连接固定,所述支架总成上还设有与所述电磁吸盘相适配的电磁吸盘充退磁控制器;其中所述电磁吸盘与重锤组件连接固定;其中所述重锤组件的正下方设有粉末成型模架组件;C;填粉工作:将压制粉末填充到阴模内;D:将冲锤提升至一定高度,将电磁吸盘下降到冲锤的上表面使电永磁吸盘进行充磁;E:进行试验:分别调节冲锤自由下落的高度,进行向下压制得到试验数据。

1003

1003

0

0

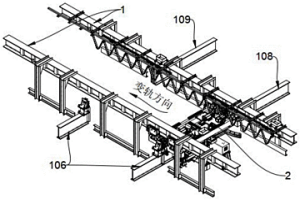

本发明公开了一种自动化冶金行业重型EMS,包括若干条工作支轨,工作支轨之间设置有变轨装置;变轨装置包括变轨轨道和变轨机构,变轨机构包括变轨行走机构和移动轨道,变轨时EMS小车由原工作支轨行走至移动轨道上并随变轨行走机构移动至目标工作支轨上,完成变轨;本发明的EMS,实现多台EMS小车同时在轨道上行走,通过设置变轨装置实现多台EMS同时工作时进行变轨让路,避免EMS小车之间发生碰撞和干涉;同时,通过变轨装置,实现跨轨道移动,能够在最小的轨道路程和最短的时间内将目标EMS小车运行至指定位置,缩短EMS小车运送工作时间,提高效率。

1142

1142

0

0

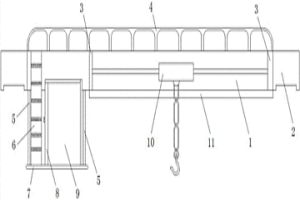

本实用新型公开了一种便于操作的冶金起重机,包括横梁和托板,所述横梁设有电动小车以及设置在电动小车两侧的限位块,所述横梁一侧的底部设有托板,所述的横梁和所述的托板通过加强杆固定连接,所述托板顶部设有操作舱以及设置在操作舱外侧的爬梯,所述操作舱靠近爬梯的一侧设有舱门,所述横梁底部设有加强板。本实用新型通过爬梯使工作人员进入操作舱内控制设备运行,加强杆可提高操作舱的安全稳定性,利用透明钢化玻璃制成的舱壁可以使工作人员更加精确的对设备进行控制,利用电动小车对物料进行左右搬运移动,限位块限制电动小车的工作范围,结构简单合理,操作方便快捷。

818

818

0

0

本发明公开了一种冶金起重机用起重机构,包括立柱,所述立柱的下端设置有行进组件,所述立柱的上端转动设置有定位组件,所述定位组件的一端连接有配重块,所述立柱的外表面上固定设置有齿环一,所述定位组件的下端设置有安装板,所述安装板的下端设置有转柱,所述安装板的上端设置有电机一,所述电机一的输出端延伸至安装板的下方,所述转柱套设在电机一的输出端上,所述定位组件上设置有起重组件,所述起重组件位于安装板远离配重块的一侧;本发明解决了传统起重时仅能对起重物体的垂直位置和水平位置进行调节,不便于对起重物体进行转运的问题。

856

856

0

0

本发明公开一种可调节安装高度的冶金铸造用起重机及其工作方法,涉及起重机技术领域,包括两组调节基座,两组所述调节基座的上侧固定连接有连接箱,所述连接箱的内部设置有连接架,所述连接架与连接箱之间安装有若干个高度调节构件,且连接架的下侧固定连接有驱动架,所述驱动架的内部滑动连接有电葫芦,所述调节基座均包括垂直分布的组装板和基板,所述组装板和基板之间安装有若干个增高块。本发明中起重机设置有调节基座,调节基座设置有可移动的组装板和基板,组装板和基板之间安装可调节高度的增高块,从而可以方便调节安装高度,并且最上、下两侧的增高块嵌入在组装板和基板的凹槽内部,从而可以避免增高块与组装板和基板发生移动。

852

852

0

0

本发明公开了一种刮雨器注塑模具的粉末冶金制备方法,包括有以下步骤:配置混合粉末原料,各原料的质量百分比为:铁粉:5-8%, 钨粉 : 2-4%, 铅粉 : 2-4%, 锑粉 : 1-3%, 钡粉 : 2.5-3.5%, 石墨粉:5.5-7.5%,镍粉 : 6-8%, 锡粉:0.4-1.2%,Cu粉为余量,再经过压制、烧结成型得到注塑模具,其中压制使零件的密度达到?4.75-5.25g/cm3;本发明适合应用于高温场合制成的注塑模具,使用寿命长,合格率高,大大提高了注塑产品的质量,适合广泛推广。

789

789

0

0

本发明公开了一种冶金吊用主起升机构双驱动系统,包括两个横梁、吊装机构和端部板,两个所述横梁的两端之间均焊接有端部板,所述端部板的底部卡接在垫板的上部,所述横梁的顶部沿长度方向安装有上边梁,所述上边梁的底部通过若干个纵向设置的液压柱与横梁的顶部连接,且两个上边梁底部相对立的一侧均焊接有限位板,吊装机构的底部两端均卡接在两个限位板的上部。所述吊装机构包含有安装板和边缘板,所述安装板活动卡接在边缘板的顶部。该驱动系统能对物料进行多方位的移动,移动范围更加广泛,且使用方便,提高物料在移动中的稳定性,减少了能源的消耗,能改变物料的方向和倾斜的角度,物料移动更加多样化。

774

774

0

0

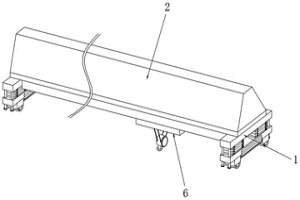

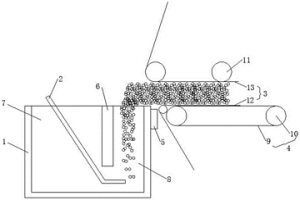

本发明公开了一种闭孔泡沫铝与覆板冶金结合的生产装置,包括保温炉;吹气管,所述吹气管一端设置于所述保温炉内,用于把减压后的压缩气体输送到保温炉内;覆板,用于和泡沫铝接触,冷却后形成泡沫铝复合板;传输机构,用于驱动所述覆板与泡沫铝;预热装置,用于对所述覆板进行预热;所述保温炉内设有隔板,所述隔板把所述保温炉分隔成蓄液池和发泡池,所述蓄液池和所述发泡池底部连通,所述吹气管穿过所述蓄液池,所述吹气管一端设于所述发泡池内。本发明使用方便快捷,可实现消除使用常规三明治板材复合工艺中的粘合剂,不仅简化了生产工艺,而且使产品适合于防火和阻燃场合的应用,扩大了泡沫铝三明治产品的应用领域。

802

802

0

0

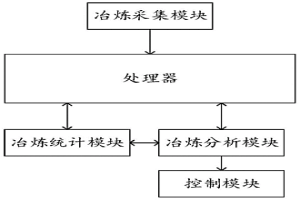

本发明公开了一种用于冶金起重机的起升控制系统,包含处理器、冶炼采集模块、冶炼统计模块、冶炼分析模块和控制模块;冶炼采集模块包含原料采集单元和运行采集单元,原料采集单元用于采集冶炼的原料信息;运行采集单元用于采集冶炼的运行信息;冶炼统计模块包含原料统计单元和运行统计单元,原料统计单元用于对采集的原料信息进行标记和统计,得到第一标记信息;运行统计单元用于对采集的运行信息进行标记和统计,得到第二标记信息;本发明解决了现有方案中不能从原料方面和环境方面进行整体分析和调控,使得起重机起升不当,进而影响冶炼效果的技术问题。

1180

1180

0

0

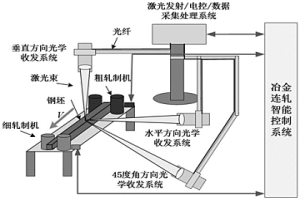

本发明公开了基于激光雷达精准测速的冶金高速连轧智能控制系统,包括相干激光雷达精准测速系统、垂直目标物体方向的光学采集系统、与目标物体方向水平的光学采集系统以及与目标物体呈45°角的光学采集系统,三个所述光学采集系统分别通过光纤连接有激光器,对三路光信号进行光电转换,本发明将激光雷达精准测速系统实时测得的轧件行进速度信息反馈至轧制机的控制系统,精确匹配轧件行进速度与轧机的轧入速度,将轧件张力控制在0状态,从而实现连轧工艺中轧机控制的精细化,实现连轧张力智能控制,达到精准控制,解决高速线材生产过程中对轧材速度无法精准连续测量,导致轧材轧制过程中存在张力,影响产品质量及生产效率等行业共性难题。

1022

1022

0

0

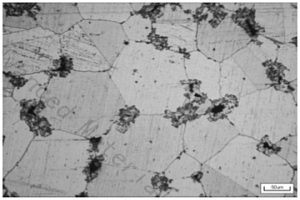

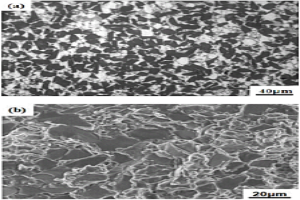

本发明公开了一种铜基粉末冶金柱塞泵配油盘材料及其制备方法,制备方法为:按重量比称取2~4%镍、8.0%~12.0%锡、3~5%铅、0.4~0.65%粘结剂、0.4~0.6%润滑剂、余量为铜粉,混合后得到铜基混合粉;然后依次经过压制成形、烧结、整形、去应力、机械加工制得成品。本发明制得的材料金相组织主要为高温等轴单相组织,晶界处分布有铜锡化合物及单质态铅,铜锡化合物的存在可以增加材料强度、硬度及起到耐磨作用,单质态铅的存在起到减磨作用,满足了很好的使用效果;本发明制得的材料具有更好的摩擦学特性和更好的抗疲劳磨损及抗粘着磨损,且制备方法工序简单,生产效率高、加工成本低。

1176

1176

0

0

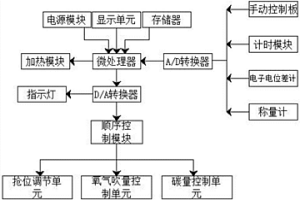

本发明公开了一种冶金炉温度控制系统,属于钢铁生产技术领域。包括微处理器,微处理器与顺位控制模块之间通过转换器与顺位控制模块连接;其中顺位控制模块用于对枪位调节单元、氧气吹量控制单元和碳量控制单元进行顺位添加控制;微处理器与加热模块之间相连;微处理器通过A/D转换器分别与手动控制板、计时模块、电子电位差计和称量计连接;其中电子电位差计用于测量炉体内的温度;其中称量计用于对氧气和碳的质量进行称量;微处理器与显示单元连接。本发明通过对辅料的控制和对温度的检测实现对钢水的定性浇注,提高钢料的品质。

1203

1203

0

0

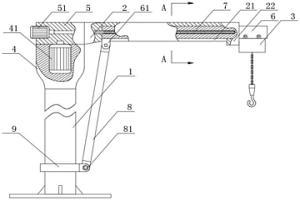

本发明涉及起吊装置技术领域,具体为一种冶金专用悬臂吊,立柱的顶端固定连接回转驱动部的内腔设置有回转电机,回转电机的动力输出端套接旋转基座的一侧面与悬臂的一端面固定连接,悬臂的内腔沿轴向滑动套接有伸缩梁,电动葫芦固定连接在伸缩梁的外端,旋转基座内设置伸缩电机的动力输出端连接有螺纹杆,螺纹杆螺纹套接在伸缩梁的轴心处,悬臂的下表面沿轴向设置的开槽内滑动卡接有连接座,连接座的上表面固定连接在伸缩梁里端的下表面处,连接座转动连接有支撑杆,立柱外围沿竖直方向滑动套接的圆环体一外侧面连接耳座的通孔内套接有定位螺栓,支撑杆的底端转动套接在定位螺栓的外围;解决了现有悬臂吊的悬臂不能调整长度的问题。

1199

1199

0

0

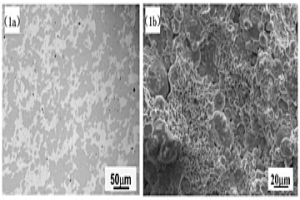

本发明公开了一种高导热Cu‑Invar双金属基复合材料的粉末冶金制备方法,包括如下制备步骤:(1)选材;(2)筛分;(3)混料;(4)还原;(5)烧结。与其它Cu‑Invar复合材料的制备方法相比,本发明选取较大粒径的Invar合金粉体,采用放电等离子体烧结工艺,降低烧结温度,缩短高温停留时间,制备的Cu‑Invar双金属基复合材料中Invar颗粒分布均匀,性能无各向异性,且界面扩散基本完全抑制,综合性能优异,可用作高性能电子封装热沉材料。

863

863

0

0

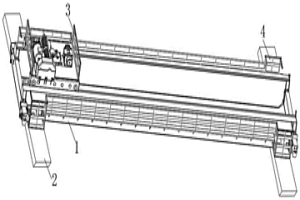

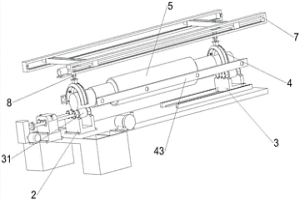

本发明公开了用于中大型冶金轧辊类零件再制造的高压射流清洗装置,包括清洗箱,清洗箱内设置有工件支承机构、射流清洗机构;射流清洗机构包括喷嘴安装架,喷嘴安装架悬吊设置在轧辊类零件的上方,喷嘴安装架顶端滑动设置在横梁上,横梁沿前后方向延伸且横梁的前后两端分别滑动设置在两个主导轨上,主导轨沿左右方向延伸,喷嘴安装架能在左右方向、前后方向、竖直方向上移动,喷嘴安装架呈向上凸起的弧形,喷嘴安装架内侧设有多个高压射流喷嘴,高压射流喷嘴能沿径向伸缩;清洗箱一侧连接有清洗液循环装置,清洗液循环装置用于对从清洗箱排出的清洗液过滤后再送入清洗箱内供射流清洗机构循环使用。本发明的优点:可产业化、清洗效率高。

720

720

0

0

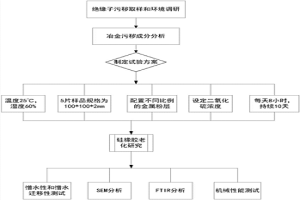

本发明提供一种冶金污秽条件下硅橡胶老化的试验方法,包括如下步骤:选定一工业污染区域,现场选取绝缘子污秽样品及调研气候环境;检测并得到绝缘子污秽样品中金属粉层的金属粉成份和比例,及气候环境的二氧化硫浓度;预制多个硅橡胶片;设定对比的金属粉成份和比例;配制样品成份和比例的金属粉及对比成份和比例的金属粉,一成份和比例的金属粉对应涂覆一硅橡胶片;将涂覆后的多个硅橡胶片及一未进行涂覆的硅橡胶片置于一二氧化硫试验罐内进行试验。本发明的有益效果是:采用该方法能够评估不同浓度的绝缘子污秽对于硅橡胶绝缘子老化的影响,亦能够评估在不同二氧化硫浓度下,绝缘子污秽对硅橡胶老化的影响。

1109

1109

0

0

本发明公开了一种高体积分数SiCp/Al合金复合材料的粉体冶金制备方法,对市购的SiC粉体进行淘洗,去除其中细小的SiC颗粒,将经淘洗的平均粒径为10‑30um SiC粉体与平均粒径为5‑20um的Al合金粉体配料,双轴滚筒混料,在钢模中400‑600MPa单向压制,高纯N2气氛保护660‑720℃常压烧结制备的50vol%SiCp/Al合金复合材料致密度可达98.5%,抗弯强度达到495MPa,热导率达到153W/(m·K),热膨胀系数低至8.1×10‑6/K。该高体积分数SiCp/Al合金复合材料的综合性能超过熔渗或热压法制备的类似成分的SiCp/Al合金复合材料,可用作高性能电子封装材料。

1183

1183

0

0

本实用新型公开了一种油箱结构的粉末冶金液压机,其包括油箱体、主油泵电机组、辅助油泵电机组。该油箱体上安装有油箱面板,该油箱面板设置为高低错开布局的低油箱面板与高油箱面板。该主油泵电机组安装在该低油箱面板上,该辅助油泵电机组安装在该高油箱面板上。本实用新型的油箱结构的粉末冶金液压机,通过设计高低错开的两个油箱面板,即低油箱面板和高油箱面板,让位于低油箱面板卧式的主油泵电机组的油泵吸油高度得到有效降低,这样就减小了油泵的吸空和降低其噪音,并且油泵上压时间也迅速降低,可保证压机在短时间内满压力压制。

1196

1196

0

0

本实用新型公开了一种粉末冶金液压机顶出缸限位的手动微调装置,包括位于工作台上的顶出缸,顶出缸上下两端分别设有上下伸出的顶杆,顶杆端部旋有厚螺母,顶杆上在厚螺母和顶出缸之间套设有用于支撑的顶筒,顶筒内设有定位杆,定位杆将顶筒和顶出缸固定,顶筒外套设有蜗轮,蜗轮通过蜗杆带动其旋转,顶筒外表面和蜗轮内表面为锯齿螺纹连接,蜗轮转动能带动顶筒上下方向移动;蜗杆依次连接轴套、第一轴,第一轴通过斜齿轮连接第二轴以改变转动方向,第二轴为前后方向设置,第二轴前端连接手轮。本实用新型相比现有技术具有以下优点:调节方便快捷、调节精度高、制件质量稳定、液压机工作效率高且结构简单、不占用设备外部空间、安装拆卸方便。

1074

1074

0

0

本发明涉及一种冶金起重机回转机构,包括连接板,所述连接板的下侧面中部装有连接组件,所述连接组件的下侧面中部装有连接柱,所述连接柱的外周活动套装有回转组件,所述回转组件的一侧设有注油机,所述回转组件的另一侧设有降速组件,所述降速组件的一侧装有驱动电机,所述连接柱的下端装有回转梁,所述回转梁的两端均安装有吊机,所述吊机的下侧中部安装有减震组件,通过回转组件使回转梁的转动精度更高,转动的角度更精确,通过减震组件使吊绳的摆动快速静止,缩短物体的移动和准备时间,通过若干个上转动环件滚珠和下转动环件的支撑,使得连接柱所承受的力均匀地分散到每一对上转动环件和下转动环件上,延长连接组件的寿命。

中冶有色为您提供最新的安徽合肥有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!