全部

981

981

0

0

本发明涉及冶金及压力加工领域,公开了一种调质均质靶板的制造方法,该方法包括将钢锭依次进行压机锻制、退火处理、机械加工处理和调质处理,退火处理采用包括如下过程的步骤进行:将压机锻制后得到的靶板以升温至第一温度,并在该第一温度下保持2~4h;将靶板升温至第二温度,并在该第二温度下保持4~6h;将靶板降至第三温度,并在该第三温度下保持5~7h;将靶板升温至第四温度,并在该第四温度下保持25~35h;将靶板降温至350~450℃,然后降温至200℃以下。由本发明的上述方法制造得到的调质均质靶板的平面组织均匀、硬度均匀且性能的各向异性小。

827

827

0

0

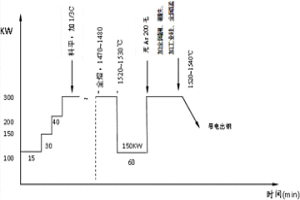

本发明冷轧取向硅钢生产工艺,涉及冶金技术领域,旨在解决传统冷轧取向硅钢生产技术及工序复杂、成本高、热轧板坯所需加热温度高、控制取向硅钢成份命中率低、脱碳退火需两次操作等技术问题。本发明包括如下步骤:电炉控制冶炼;炉外加热炉和炉外真空炉精炼;吊包出钢、模铸出钢锭;开坯;热轧;抛丸酸洗;一次冷轧;完全脱碳退火;二次冷轧;退火涂MgO;罩式炉高温退火;钢带平整涂绝缘层;纵剪裁边并包装入库。本发明适用于冷轧取向硅钢的生产。

870

870

0

0

一种高镧含量的难变形钴基高温合金板材及其制备方法,涉及冶金领域。合金板材按重量百分数计主要由以下合金元素成分组成:C:0.05%~0.15%;Cr:19%~24%;Ni:9%~24%;W:13%~16%;Fe:≤3%;Mn:1%~2%;Si:0.2%~0.4%;P:≤0.04%;S:≤0.015%;B:≤0.015%;La:0.03%~0.12%;余量为Co,该合金板材的表面、尺寸、性能满足标准,可用于制作航空发动机火焰筒;制备方法是将合金原材料采用真空感应、电渣重熔冶炼工艺路线进行冶炼,获得钢锭;将钢锭经锻造、轧制、固溶热处理、酸洗获得冷轧薄板,提高产品质量,为企业创造更多的经济效益。

810

810

0

0

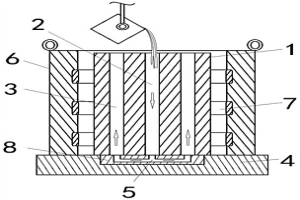

本发明涉及冶金熔炼成形技术领域,具体涉及一种高效浇注锭模结构,其包括:模体,所述模体设有第一锭模和第二锭模,所述第一锭模及所述第二锭模分别纵向贯穿所述模体;底板,所述底板设置在所述模体底部,并且所述底板顶部对应各个所述第一锭模与所述第二锭模之间设有连通通道;耐火外层,所述耐火外层设置在所述模体及所述底板外部,并且所述耐火外层设有辅助加热;其浇注工艺为:在辅助加热的配合下,将液态金属采用上注方式对第一锭模浇注,液态金属通过所述底板的连通通道进入各个所述第二锭模,并呈下注方式完成各个所述第二锭模的浇注;本发明通过对锭模的重新定义,实现了真空腔室环境下的浇注及凝固的解决方案。

1068

1068

0

0

本发明涉及钢铁冶金加工领域,公开了一种10CrNi3MoV圆管坯及其制备方法和应用,该方法包括以下步骤:(1)按配方量进行配料,依次进行电弧炉熔炼、钢包炉精炼、真空脱气精炼后,得到电渣自耗电极;(2)将步骤(1)所得电渣自耗电极进行电渣重熔得到钢锭;(3)当所述钢锭的锥度≤1.5%,进行去应力退火得到圆管坯;当所述钢锭的锥度>1.5%,依次进行去应力退火、锻制和退火处理得到圆管坯。本发明方法制备的10CrNi3MoV圆管坯具有高纯净度、良好的韧性、极佳的成型性和耐腐蚀性,可用于制备综合性能优异的高压无缝钢管以及高压无缝钢瓶。

1193

1193

0

0

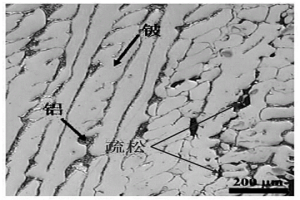

本发明公开了一种高塑性、高强度铸造铍铝合金及其制备方法,其组分及重量百分比为:铍(Be)56~65%,铝(Al)33~42%,镍(Ni)0.7~1.0%,锂(Li)0.3~0.6%,锗(Ge)0.5~1.0%,其余为不可避免的杂质。通过添加非稀土元素的金属以改性合金微观组织,结合高温熔炼、两段式保温、均匀化与热轧工序获得了铍晶粒球形化程度较高并兼具较高强度和塑性的铸造铍铝合金。本发明合金成本相对低、合金组织均匀致密、铸造缺陷少,同时生产工艺流程短、技术难度相对低,合金强度与塑性接近或高于粉末冶金铍铝合金,具有良好的应用价值。

1102

1102

0

0

本发明公开了用于氟化工生产设备的镍基双金属复合材料的制备方法。用于氟化工生产设备的镍基双金属复合材料的制备方法,包括以下步骤:(1)基材、复材选料:根据工况要求,选择基材和复材;(2)熔炼、精炼:将基材和复材通过中频感应炉进行熔化,再经过精炼炉精炼调整成分;(3)离心浇注复合管坯:将精炼后的金属溶液通过离心复合铸钢机进行离心浇注成为复合管坯;(4)外剥加工:对浇注完毕的复合管坯进行内镗外剥加工,去掉有缺陷部分;(5)热挤压、开坯:热挤压加工、开坯,使复合管坯进行一次初变形,并进行热处理;(6)冷轧为成品。本发明方法制备出的材料基层与复层完全为冶金结合,(复合面结合力高)组织致密、强度高。

928

928

0

0

本发明提供了一种超低温服役环境用高强韧不锈钢大钢锭的制备方法,包括:将合金原料进行真空感应熔炼后浇注,得到电极棒;将所述电极棒进行真空自耗熔炼,得到自耗锭。本发明开发12吨真空感应炉+12吨真空自耗炉冶炼的工艺技术,冶炼大截面Φ920mm钢锭,在保证双真空双联冶炼超低氮含量控制和超纯低偏析冶炼控制的基础上,确保锭重≥10.5吨,满足工程用单张板成品用锭要求,化学成分控制满足冶金成分设计要求,成品偏析组织、非金属夹杂、‑196℃冲击韧性及力学性能以及超声波探伤等满足航天低温工程规范要求。

1039

1039

0

0

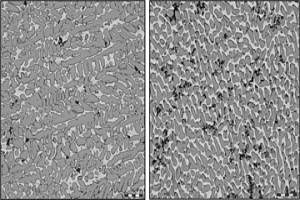

本发明公开了一种均质铀钨合金的制备技术,属于冶金领域,合金中钨的含量在2‑40%范围内,制备过程中,采用电弧熔炼技术,钨先熔于铀熔体中。通过对铀钨合金锭正反面多次熔炼,同时在熔炼的过程中施加电磁场对熔体进行搅拌,使钨均匀分布于铀熔体中,在再凝固的过程中弥散均匀的析出,最终钨以颗粒状均匀弥散的分布于整个铀钨合金锭中。

1064

1064

0

0

本发明公开了一种制备钒铬钛合金的方法,属于有色金属合金制备领域,目的在于解决目前仅采用真空电弧熔炼难以控制或降低钒铬钛合金中氧含量的问题。本发明中,首先利用真空电子束熔炼擅长于金属纯化的特点,获得经过脱氧纯化的金属钒锭;再利用真空电子束熔炼的冶金过程不易引入杂质的优势,制备合金自耗电极;最后充分发挥真空电弧熔炼技术在合金化方面的优势,最终获得成分较均匀、氧含量较低的钒铬钛合金铸锭。基于制备方法的改进,可获得化学成分更优异的钒铬钛合金铸锭,为后续的铸锭开坯、型材制备提供了更大的工艺参数选择空间。

1146

1146

0

0

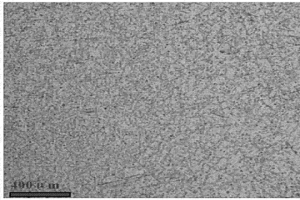

本发明公开了一种新型高性能铍铝?稀土合金的制备方法及其制备的产品,目的在于解决目前采用铍铝预合金化和粉末冶金、后续冷/热变形加工(轧制)及添加其它合金元素的方式,该法工艺复杂、成本很高,且难以生产复杂结构部件,合金仍易出现成分偏析的问题。本发明提供一种新的铍铝?稀土合金的制备方法,该方法以金属铍、铝和稀土元素为原料,通过真空感应熔炼、预合金化、磁悬浮熔炼、重熔和快速冷却的结合,以及反应条件的合理调整,成功制备出组织细小均匀的非枝晶合金,该合金晶粒细小致密,力学性能高,成分偏析程度低,具备良好的塑性与加工成型性,具有较好的应用前景。同时,本发明的生产工艺简单,成本低,能够制备出复杂结构的部件。

1157

1157

0

0

本发明提供了一种温石棉矿山蛇纹岩型剥离废石的冶金助熔剂及其制备方法,所述方法包括:将温石棉矿山蛇纹岩型剥离废石原料进行手选、属性破碎和筛分,获得粗制蛇纹岩碎块;擦洗、水洗除尘,获得精制蛇纹岩碎块,作为冶金助熔剂,其粒度在5~80mm,化学组分为MgO≥35%,SiO2≥35%,Al2O3≤1.5%,S≤0.15%。本发明不仅能够改变温石棉矿山剥离废石目前以堆存为主的现状,拓展冶金用助溶剂种类和供应来源;所制得的精制蛇纹岩碎块冶金助熔剂,除具有传统助熔剂的性能外,还具有添加量少、镁含量高、有害成分少、环境污染小等优点;而且所制备的建筑抹灰材料安全环保,耐火性能好。

908

908

0

0

本发明属于冶金熔炼设备领域,具体公开了一种能够快速对焊接的辅助电极进行冷却的VAR熔炼炉内焊接辅助电极的方法。该VAR熔炼炉内焊接辅助电极的方法,通过在辅助电极焊接前将VAR熔炼炉内的冷态真空度控制在1.0Pa以下,并将VAR熔炼炉的冷态漏气率控制在5Pa·L/s以下,再在辅助电极焊接后通入氩气进行冷却,最后将VAR熔炼炉内压力控制在4500~6000Pa,并冷却30~60min,能够快速完成对焊接的辅助电极的冷却,将冷却速度由原来的15℃/min提高到25℃/min以上,可减少VAR熔炼准备等待时间30min以上,并可使电耗至少降低100度/炉,使生产效率提高5%以上。

中冶有色为您提供最新的四川绵阳有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!