全部

1065

1065

0

0

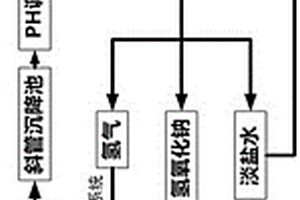

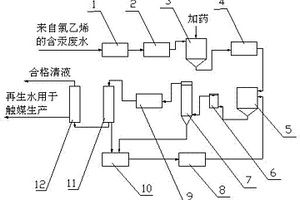

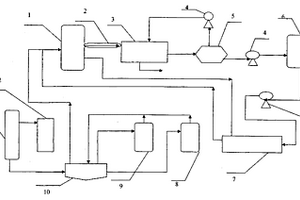

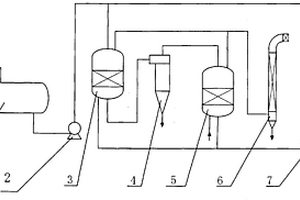

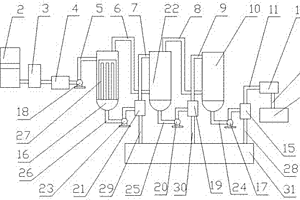

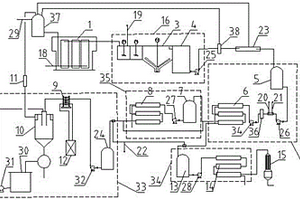

本实用新型公开了一种含磷废水综合利用装置,用于实现一种含磷废水综合利用方法,该装置主要包括依工艺流程顺序的氧化池、絮凝池、斜管沉降池、PH调节池、反应池、沉淀池、浓缩装置、电解装置,所述浓缩装置后序为电解装置,电解装置包括阳极电解液为饱和NaCl溶液,阴极电解液为碱液,电解装置产生的阴阳极产物氢气回用至生产系统,淡盐水回流至浓缩装置,氯气及NaOH经过复配次氯酸钠溶液回用至乙炔清净装置,所述氧化池、絮凝池、斜管沉降池、PH调节池可以依据工艺所需参数调整,该技术的应用达到废水零排放,特别是针对电石法PVC生产工艺中乙炔气清净生产工艺中含磷废水的零排放治理,其回用装置也为氯碱生产带来较高收益。

840

840

0

0

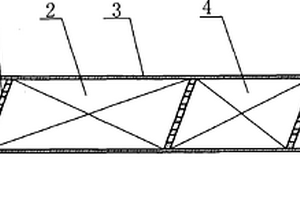

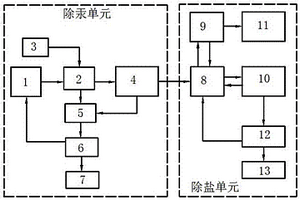

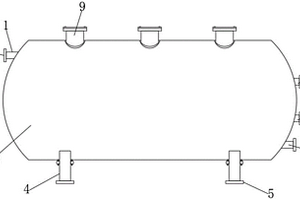

本实用新型涉及了一种聚氯乙烯树脂生产中对于含汞废水处理的多节式吸附床,包括一筒体,筒体一端为液体进口、另一端为液体出口,筒体内前端和末端设置有筛板,筒体内部两筛板之间设有吸附剂。本实用新型解决了目前传统的吸附设备处理含汞废水的吸附效率低,从而对环境造成污染的问题。具有结构简单合理、便于操作、占地小、处理过程无二次污染等优点。应用于污水处理中,特别是聚氯乙烯工艺中对含汞废水的深度处理中。

1189

1189

0

0

本发明公开了一种热电厂生产废水的处理方法,其特征在于,主要包括以下步骤:(一)、软化预处理;(二)、膜分盐及浓缩处理;(三)、将步骤(二)中经超高压反渗透浓缩得到的浓盐水的浓度调配成6%~10%之后,通过管路运输至再生纳床用于软化树脂的再生用水。与现有技术相比,本发明既解决了废水零排放浓盐水的去向问题,又解决了软化水再生用盐和再生废水的去向问题,达到物料循环处置综合利用的目的,实现“以废治废”,节省系统运维费用、减少产盐存储及运输费用,节约用水成本,节约软化水再生用盐成本,从而减少废水治理成本。

1080

1080

0

0

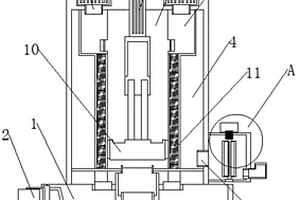

本实用新型提供了一种印染废水回收设备,包括主体和进水口,主体的前端位置固定开设有进水口,主体的内部嵌入设置有沉淀底板,沉淀底板的前端固定连接有导流板,主体的顶端固定连接有顶腔,顶腔的外侧位置固定连接有封闭腔,封闭腔的内部嵌入设置有搅拌柱,顶腔的顶端固定连接有控制装置和抽吸装置。通过导流板和沉淀底板,在废水进入主体内部的时候,沉淀底板对其中的大体积杂质进行拦截过滤,沉淀在主体的底部腔室中,便于后期废水的抽取,外部驱动电机带动搅拌柱进行转动,使得表面设置的搅拌扇叶转动,对废水进行最后的过滤清理,抽吸装置运行的时候,配合辅助腔,使得抽取腔内部呈负压状态,便于对废水的抽取。

761

761

0

0

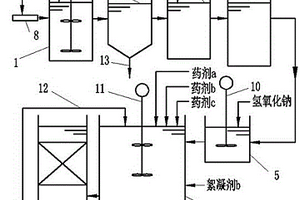

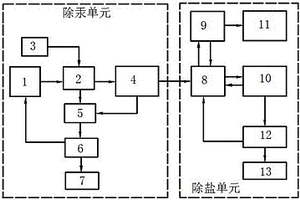

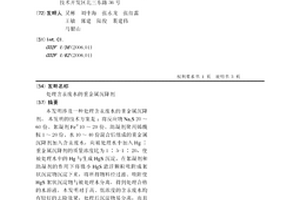

一种含汞废水深度处理方法,将含汞废水收集后,依次经过pH调节、化学沉降、深度处理后再经污泥浓缩、固液分离处理后,分离出的液体进行收集,分离后的固体装袋密封收集。本发明解决了目前目前电石法生产聚氯乙烯树脂产生的含汞废水处理效果差从而造成环境污染的问题,进而提供了一种处理彻底、污染小、工艺简单合理、连续快速处理、易实施、见效快的深度处理含汞废水的方法。本发明一方面使得含汞废水处理彻底、污染小,另一方面由于本系统内深度处理材料使用寿命长、价格低廉且可再生重复使用,因此投资小,易实施;同时工艺简单合理,能够有效的达到节能减排、保护环境的目的。

1217

1217

0

0

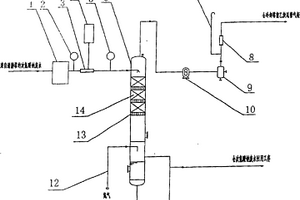

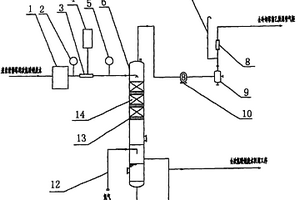

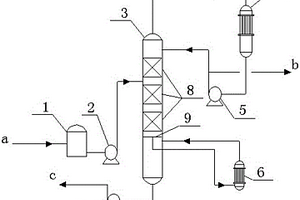

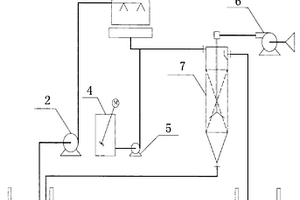

本实用新型涉及一种乙炔生产工艺中从次氯酸钠废水中回收利用乙炔气的装置,包括真空萃取塔、负压装置和出水泵,负压装置与真空萃取塔的顶部相连,出水泵与真空萃取塔的底部相连;真空萃取塔内设置有填料,填料下部设置液体分布器。本实用新型的装置对次氯酸钠废水通过负压装置降低水中分压,在真空萃取塔中将次氯酸钠废水中的乙炔气脱除,脱除后的乙炔气进入乙炔总管气柜进行回用。本实用新型解决了已有技术中因含次氯酸钠废水中溶解的乙炔气造成的安全隐患和环境污染等问题,具有安全稳定、节能环保、工艺简单合理、易实施等优点,可广泛应用于电石法生产树脂的工艺中,特别适用于聚氯乙烯树脂的生产工艺中。

1209

1209

0

0

本发明属于废水处理领域,具体提供了一种废水软化的处理装置及方法,包括依次连通的混合器、絮凝罐、澄清池、氧化池、生物滤池、pH调节罐、反应罐、高密过滤池;该装置的方法是先向废水中加絮凝剂经沉淀分离后,通过化学氧化和生物反应去除废水中的有机物,然后用污泥诱晶回流方式来缩短絮凝反应时间。本技术实施后对废水回用及零排放有重要的示范作用,废水预处理后总硬度和硅酸盐、COD浓度大幅降低。

1150

1150

0

0

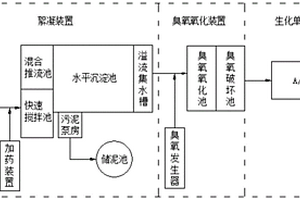

本发明公开了一种印染废水预处理工艺,具体包括以下步骤:S1、在絮凝装置中发生絮凝反应,S2、进入平流沉淀池,上清液流入溢流集水槽内,污泥被刮入污泥斗中,S3、臭氧氧化池进行氧化处理,S4、A/0池进行生化处理,本发明涉及废水处理技术领域。该印染废水预处理工艺的应用,可以降低生化段的进水负荷,印染废水臭氧氧化预处理可将大分子难降解的有机染料氧化分解为易生物处理的小分子污染物,且所需臭氧浓度较低,臭氧氧化预处理后的废水中含溶解氧,可以实现后续生化处理的预充氧,降低后续生化段的曝气量,节省能耗,又可提高废水可生化性,避免传统厌氧水解预处理工艺池体占地面积大,厌氧污泥带来的恶臭污染的影响。

1201

1201

0

0

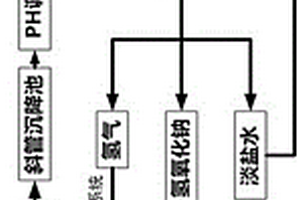

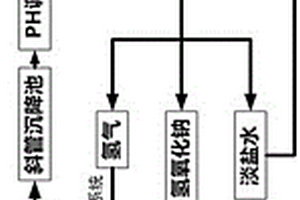

本实用新型公开了一种含磷废水处置系统,用于实现一种含磷废水综合利用方法,该系统主要包括依工艺流程顺序的氧化池、絮凝池、斜管沉降池、PH调节池、反应池、沉淀池、浓缩装置、电解装置,所述浓缩装置后序为电解装置,其中浓缩装置包括湿塔、干塔、废水预热器、空气预热器、冷凝水冷却器、空气循环风机、浓盐水循环泵、冷凝水循环泵组成,通过废水氧化、沉淀、浓缩、电解、回收利用若干装置的处理完成废水的综合利用,达到废水零排放,特别是针对电石法PVC生产工艺中乙炔气清净生产工艺中含磷废水的零排放治理。

738

738

0

0

本实用新型公开了一种常压式节能的废水处理系统,包括:废水进口、废水预热器、蒸发塔、冷凝塔、纯水泵、换热器、纯水冷却器、空气风机、引风机、废水循环泵、浓缩废水口、纯水口以及管线依次连接;达到预期温度的废水,从蒸发塔塔顶进入与蒸发塔底进入的成热空气逆流接触,将不同温度下的饱和蒸汽进行多梯度蒸发,将不同梯度的饱和蒸汽按照温度由高到低的顺序依次连接在冷凝塔塔底到塔顶的位置上,浓缩后的废水与冷凝后的纯水经过换热器换热后,分别回到蒸发塔和冷凝塔,循环往复,直至废水达到预期浓缩浓度,本技术实现高浓度、难处理的废水在低温常压条件下蒸发浓缩,达到废水零排放的同时,提高资源利用能源利用效率。

本发明涉及一种乙炔生产工艺中从次氯酸钠废水中真空萃取溶解的乙炔气的方法,将从清净塔出来的次氯酸钠废水提升至乙炔气处理装置,乙炔气处理装置包括真空萃取塔、负压装置和出水泵;将从清净塔出来的次氯酸钠废水提升至真空萃取塔中,在负压装置的作用下,通过降低真空萃取塔中的水中分压将次氯酸钠废水中的乙炔气脱出,脱出的乙炔气进入冷却塔前乙炔总管气柜,脱气后的次氯酸钠废水通过出水泵送入次氯酸钠废水回用工序。本发明解决了已有技术中因含次氯酸钠废水中溶解的乙炔气造成的安全隐患和环境污染等问题,具有安全稳定、节能环保、工艺简单合理、易实施等优点,可广泛应用于电石法生产树脂的工艺中,特别适用于聚氯乙烯树脂的生产工艺中。

845

845

0

0

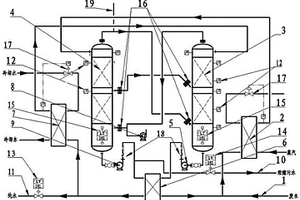

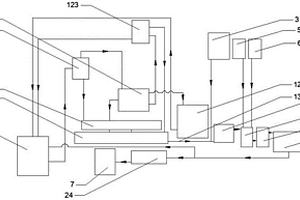

本实用新型属于电石法生产氯乙烯废水处理领域,具体是一种电石法生产氯乙烯的含汞高盐废水处理系统,该系统是将含汞高盐废水依次通过pH调节、化学反应沉降、重金属捕捉及过滤、浓缩压滤、冷源蒸发雾化、气相冷凝、浓缩结晶、离心分离操作,分步去除含汞高盐废水中汞和盐碱成分,处理后的汞含量在0.003mg/L以下、Cl‑含量在800mg/L以下,返回生产系统使用,实现含汞高盐废水的零排放。本实用新型解决了现有的氯乙烯行业中含汞高盐废水零排和再利用等问题,节约了水资源,而且操作和维护成本非常低,有效地实现了节能减排和保护环境的目的。

1190

1190

0

0

本发明公开了一种从低浓度有机废水中回收丁醇的装置及工艺,所述装置包含废水储槽、进料泵、精馏塔、冷却分离器、塔顶回流泵、塔底泵、煮沸器;精馏塔包含填料段和集液槽。本工艺运行过程中丁醇不断富集于塔顶的冷却分离器中,浓度合格时由塔顶回流泵作为丁醇产品送出,废水不断富集至精馏塔下部,作为废水由塔底泵排出。本发明工艺流程简单,操作压力低,能耗低,回收效率高,尤其适用于含丁醇低浓度有机废水的处理,同时回收得到高浓度丁醇产品,即解决了含丁醇有机废水对环境造成的污染,同时回收得到丁醇产品创造了经济效益。

814

814

0

0

本发明属于电石法生产氯乙烯废水处理领域,具体是一种电石法生产氯乙烯的含汞高盐废水处理系统和方法,该方法是将含汞高盐废水依次通过pH调节、化学反应沉降、重金属捕捉及过滤、浓缩压滤、冷源蒸发雾化、气相冷凝、浓缩结晶、离心分离操作,分步去除含汞高盐废水中汞和盐碱成分,处理后的汞含量在0.003mg/L以下、Cl‑含量在800mg/L以下,返回生产系统使用,实现含汞高盐废水的零排放。本发明解决了现有的氯乙烯行业中含汞高盐废水零排和再利用等问题,节约了水资源,而且操作和维护成本非常低,有效地实现了节能减排和保护环境的目的。

1023

1023

0

0

本实用新型公开了一种用于金属硅矿热炉的废水处理装置,包括罐体和废水入管,所述废水入管的端部设置有固定法兰,所述固定法兰上设置有过滤机构,所述过滤机构包括安装环,所述安装环上嵌入安装有过滤网,所述安装环的侧面设置有两组立块,所述立块的表面设置有延伸板,所述延伸板的内部开设有安装孔,所述固定法兰的内部开设有两组凹槽,所述延伸板的端部可穿入所述凹槽的内部;本实用新型通过设计的过滤机构,便于在使用中当废水进入废水入管时可以对废水中的一些较大颗粒杂质进行过滤,防止一些较大颗粒杂质会给废水入管造成堵塞,影响废水进入罐体流畅性的情况,过滤效果好,操作简单,方便使用。

1074

1074

0

0

本发明涉及乙炔废水回收工艺,包括如下次序的步骤:从发生器溢流管出来的上清液经渡槽到增稠器进行沉降,上部清液溢流到热水池,一部分上清液通过泵送往冷却器进行降温冷却后用泵送入洗泥器冷却刚从发生器出来的乙炔气,后进入发生器和电石反应;另一部分上清液用泵送到冲渣岗位,冲洗从发生器排渣排出的稠浆,后通过泵抽到增稠器进行回用;由清净塔产生的废次氯酸钠溶液一部分送入次氯酸钠配槽配置新鲜的次氯酸钠溶液,另一部分废次氯酸钠流到废水槽,作为冷却塔、水洗塔的冷却用水,后返回废水槽,剩余的通过泵送到发生器补充发生器反应用水;减少了废水排放,资源浪费和环境污染,还可与上下游产业工艺配套使用。

863

863

0

0

本发明为一种以染料废水为原料制备碳材料的方法。一种以染料废水为原料制备碳材料的方法,所述的方法为:将染料废水进行等离子体处理后,冷却、静置、抽滤,真空干燥后,得固体粉末的碳材料。本发明所述的一种以染料废水为原料制备碳材料的方法,为传统的降解染料废水提供了一种新的思路,把染料废水在降解的同时资源化利用,达到废物循环再利用且绿色环保无污染的目的。

864

864

0

0

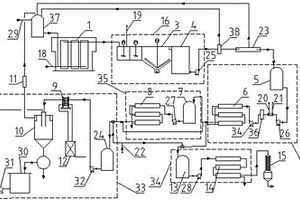

本发明涉及乙炔清净产生的次氯酸钠废水回用的一种方法,将从清净塔出来的次氯酸钠废水提升至乙炔气处理装置脱出次氯酸钠废水中溶解的乙炔气,脱出乙炔气后的次氯酸钠废水送入次氯酸钠废水回用工序,次氯酸钠废水回用工序包括依次相连的除磷装置、陶瓷膜过滤装置、反渗透膜处理装置、清水槽、浓缩液槽,本发明通过采取真空萃取、氧化、膜过滤、浓缩等方法次氯酸钠废水中的乙炔气、磷化物、氯化物及其它杂质进行了处理,实现了对次氯酸钠废水的零排放和回收利用,回收了乙炔气、节约了一次水,同时回收了氯根,达到了节能降耗、减排环保、安全生产的目的。可广泛应用于电石法聚氯乙烯树脂的生产工艺中,特别适用于电石法制乙炔的生产工艺中。

984

984

0

0

本发明涉及一种处理含汞废水的重金属沉降剂。本发明的技术方案是:将反应物Na2S?20~60份、絮凝剂Fe3+10~20份、助凝剂聚丙烯酰胺1~20份、水10~40份混合后组成的重金属沉降剂加入含汞废水,向被处理水中加入Hg∶重金属沉降剂的质量浓度比为1∶5-1∶20,使被处理水中的Hg与生成HgS沉淀,在絮凝剂和助凝剂的作用下将微小HgS悬浮颗粒吸附成絮状沉淀物沉淀下来,将所得物料经过滤、吸附使HgS絮状沉淀物与被处理水分离,得到处理合格的水溶液。本发明对于高、低浓度的含汞废水均有较好的去除效果,处理后沉淀物易分离,而且不会造成二次污染,特别是对于高浓度的含汞废水可以达到95%以上的去除效果。

1270

1270

0

0

本发明公开了一种含磷废水综合利用的方法,废水经过氧化、沉淀两步法除磷,总磷含量指标小于5mg/L;除磷后的废水经PH调节池调节至PH为7~8进入反应池,加入活性炭粉除去水中的COD、TOC指标<100mg/L、总磷<5mg/L;精处理后的废水进入浓缩装置,浓缩后的废水送入电解装置,其产物氢气回用至生产系统,淡盐水回流至浓缩装置循环利用,氯气及NaOH经过复配形成有效氯含量(质量分数)为0.08%~0.12%的次氯酸钠溶液回用至乙炔清净装置,本发明利用常规药剂对废水进行除磷处理,通过废水氧化、沉淀、浓缩、电解、回收利用若干装置的处理完成废水的综合利用,达到废水零排放,特别是针对电石法PVC生产工艺中乙炔气清净生产工艺中含磷废水的零排放治理。

836

836

0

0

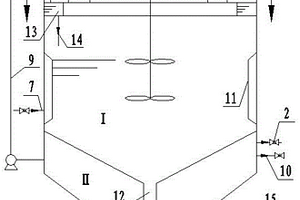

本发明提供了一种废水软化处理器,包括混凝反应区和沉淀分离区置于同一容器自上而下顺序布置,由废水下降管联通;还包括设置在容器顶端的药剂加入管和废水进水管、设置在容器底部的废水出水管及污泥排出管;混凝反应区上部设有折流槽、搅拌,混凝反应区中部设有絮凝剂加入管;混凝反应区下部设置废水下降管;沉淀分离区设置在混凝反应区下方,包括设置在顶部的废水出水管,设置在沉淀分离区中部的废水回流管,设置在沉淀分离区底端的污泥排出管。解决了废水处理为解决废水软化处理过程中絮凝沉淀时间长、设备成本高的问题,特别适用于煤化工生产废水的回用处理。

912

912

0

0

本发明涉及一种低浓度含汞废水的处理方法,包括如下步骤:首先将低浓度含汞废水在含汞废液贮槽中收集后,通过废水输送泵送入还原反应器,还原反应器内的填料为金属锌,低浓度含汞废水中的汞离子与金属锌发生还原反应,析出液态汞单质并与还原后的废水一起进入旋液分离器中进行液液分离,经分离后的汞单质由旋液分离器的底部排出并装桶密封收集,分离后的上清液由旋液分离器的顶部出来,当含汞浓度≤0.5μg/l后排放。本发明解决了目前低浓度含汞废水难以处理从而造成对环境污染的问题。具有工艺简单合理、投资少、易实施等优点,可广泛应用于低浓度含汞废水的处理中,特别适用于聚氯乙烯树脂生产中的含汞废水处理的中。

883

883

0

0

本发明所述的一种去除聚氯乙烯废水中COD的方法;包括依次相连的废水池、废水输送泵、冷却塔、溶药桶、加药泵、空气压缩机、气动连续式生物过滤器、回用水池;将悬浮法聚氯乙烯生产工艺中产生的聚氯乙烯废水排入废水池,在废水池中通过沉降方法使部分聚氯乙烯树脂颗粒沉淀下来,然后用废水输送泵将废水从废水池输送至冷却塔进行降温,最后废水进入气动连续式生物过滤器中,由空气压缩机向过滤器内供氧,依靠生物降解法去除废水中的COD,生物降解所需药剂由溶药桶提供,经过生物处理后将出水排入回用水池进行循环利用。本发明设备少、工艺简单合理、易实施,可广泛应用于聚氯乙烯废水处理工序中,特别是去除悬浮法聚氯乙烯废水中的COD。

765

765

0

0

本发明公开了一种处理煤化工废水的新型高效絮凝剂及其应用工艺,其制备原料包括:絮凝剂20‑30份,助凝剂35‑45份,氧化剂10‑15份,表面活性剂10‑15份;其应用工艺包括:(1)分别配制PAC溶液、次钠溶液、表面活性剂溶液;(2)分别量取PAC溶液、次钠溶液、表面活性剂溶液置于超声波强化仪,在一定条件下强化处理后,存入混凝加药车间,通入混凝池;(3)配PAM溶液置于超声波强化仪,在一定条件下强化处理后,存入絮凝加药车间,通入絮凝池。本发明药品用量少、效果好,且工艺简单、运行稳定,具有一定的实用性、灵活性和经济性。

984

984

0

0

本发明属于浆粕行业的黑液处理工艺领域,尤其涉及一种利用粘胶废水处理浆粕黑液的工艺。本发明的工艺是:将黑液通过两次黑液挤浆机的挤浆得到稀黑液,然后将稀黑液通入第一沉淀池,接着依次进入第一调节池、多斗沉淀池、第二调节池、第二沉淀池、第三沉淀池和反应器,最后在终沉池中沉淀后通入到集泥池中。本发明在第一调节池中加入粘胶废水,在第二调节池中加入纤维废水,实现了以废治废。在终沉池中加入聚丙烯酰胺溶液,经过聚丙烯酰胺溶液的絮凝作用,最后的污泥经泵打入集泥池。本发明的工艺不但能够将浆粕黑液的COD降低到排放标准,而且生成的沉淀物可以通过锅炉焚烧,消除沉淀物的二次污染。

1084

1084

0

0

本实用新型涉及一种棉短绒制浆用废水处理装置,包括多效蒸发器和冲洗滤箱,冲洗滤箱的一侧顶部设置有用于与煮浆机连接的过滤进水端,冲洗滤箱的另一侧底部设置有与多效蒸发器连接的过滤出水端,冲洗滤箱的顶部设置有清水管,冲洗滤箱的内顶部设置有多个喷淋头,多个喷淋头均与清水管连通,冲洗滤箱内相对间隔设置有第一滤网和第二滤网,第一滤网和第二滤网均设置于喷淋头下方。本实用新型在冲洗滤箱的顶部设置有清洗管和喷淋头,能够对过滤得到的棉短绒进行冲洗,有效的回收煮练废水中的棉短绒,第一滤网和第二滤网配合能够有效的对煮练废水中的棉短绒进行过滤,配合清水冲洗能够有效的减少棉短绒中混杂的污染物。

1233

1233

0

0

本实用新型涉及一种用于废水高效利用三效蒸发装置,属于废水处理技术领域,包括废水输入管、过滤装置、加热器、冷凝器、水池、一效蒸发器、一效循环分离器、一效循环泵和储盐池;废水输入管与过滤装置、加热器和一效蒸发器连通;一效蒸发器与二效蒸发器进气口和一效循环分离器进水口以及一效循环泵连通,一效循环分离器与二效蒸发器进水口和储盐池连通;二效和三效装置结构相同;三效循环分离器通过冷凝器与水池连通;本实用新型通过过滤装置将废水中固体颗粒和杂质进行处理,保证废水中不含固体杂质,具有提高处理作业效率作用;再通过蒸发器、循环泵和分离器组成处理装置进行三效循环处理,实现了盐与废水完全分离,具有保护废水处理设备效果。

1235

1235

0

0

本实用新型公开了一种电解铝烟气脱硫废水处理系统,涉及水处理设备技术领域,主要目的是提供一种能够对石膏及废水进行脱硫处理,从而达到环保要求的一种电解铝烟气脱硫废水处理系统。本实用新型的主要技术方案为:一种电解铝烟气脱硫废水处理系统,包括:旋流部件,缓冲箱连接于石膏旋流站,旋流给料箱连接于石膏旋流站、废水旋流站和调节池,滴水盘部件连接于石膏旋流站、旋流给料箱和废水旋流站;沉降部件,沉降部件包括第一沉降池、第二沉降池、絮凝池和压滤机,第一沉降池连接于滴水盘本体、絮凝池和压滤机,第二沉降池连接于絮凝池和压滤机本实用新型主要用于废水处理。

本发明公开了一种煤化工高盐废水中氯化钠盐、硫酸钠盐的分离装置及工艺,其装置有臭氧催化氧化装置、高密除硅单元、多介质过滤器、超滤装置、纳滤单元、DTRO单元、高压反渗透单元、蒸发结晶装置、冷冻结晶单元、重金属去除器等;本技术方案采用臭氧催化氧化技术,对高效反渗透浓盐水中的高含量COD进行处理,同时采用高密除硅技术对含盐废水硅离子进行去除,保障了后续膜浓缩结晶操作的稳定性,同时也提高了硫酸钠及氯化钠产品的纯度;采用纳滤技术和高压反渗透技术大幅提高了氯化钠的纯度和浓度,降低了蒸发结晶装置的能耗;同时也提高了氯化钠盐的回收率,为工业化使用提供保障。

835

835

0

0

本实用新型属于煤化工技术领域,具体涉及一种煤化工高盐废水中氯化钠盐、硫酸钠盐的分离装置,其包括臭氧催化氧化装置、高密除硅单元、多介质过滤器、超滤装置、纳滤单元、DTRO单元、高压反渗透单元、蒸发结晶装置、冷冻结晶单元、重金属去除器等;本实用新型通过设置臭氧催化氧化装置,对高效反渗透浓盐水中的高含量COD进行处理,同时采用高密除硅单元对含盐废水硅离子进行去除,保障了后续膜浓缩结晶操作的稳定性,同时也提高了硫酸钠及氯化钠产品的纯度;采用纳滤单元和高压反渗透单元大幅提高了氯化钠的纯度和浓度,降低了蒸发结晶装置的能耗;同时也提高了氯化钠盐的回收率,为工业化使用提供保障。

中冶有色为您提供最新的新疆自治区行政单位有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!