全部

1209

1209

0

0

本发明是一种考虑因素变化影响的铁前优化配料方法,属于钢铁冶金铁前系统配料领域。解决原有配料未考虑配料后入炉矿石品位、富矿率和含S因素变化对炼铁燃料比和产量影响,进而影响铁前效益问题。本发明在原有炼铁约束条件考虑炉料单价、化学成分、配比范围、库存等原烧结、炼铁低成本优化配料方法的基础上增加配料后入炉矿石品位、富矿率和含S因素变化影响炼铁燃料比和产量内容,根据配料后入炉矿石品位、富矿率和含S因素变化的影响,对炼铁燃料比和产量进行修正。在总成本不增加条件下,寻求满足约束条件要求的铁前最优效益优化配料。

951

951

0

0

本发明是一种炼铁配料与高炉工艺参数一体化优化方法,属于钢铁冶金铁前系统配料领域。解决原有配料未考虑高炉工艺参数:铁水含Si、煤气CO2含量、风温、鼓风湿度、富氧率、休风率、顶压、炉顶温度变化对炼铁燃料比、产量和效益的影响问题。本发明考虑到高炉工艺参数:铁水含Si、煤气CO2含量、风温、鼓风湿度、富氧率、休风率、顶压、炉顶温度变化对燃料比和产量的影响内容,根据工艺经验对炼铁燃料比和产量进行修正,将其增加到炼铁低成本优化配料中,一体化优化配料,寻求炼铁效益最大化。

1155

1155

0

0

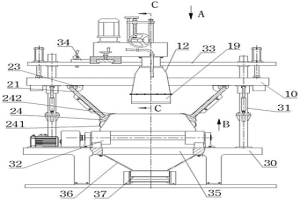

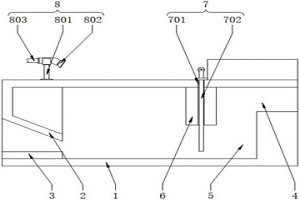

本实用新型是一种混合料变间隙筛分布料装置,属于钢铁冶金烧结生产领域,是为了解决原有烧结台车上不同粒级混合料布料、透气性差和烧结抽风负压增大问题而研制。本实用新型包括变间隙筛和振动装置,本装置利用焊接而成。混合料通过本混合料变间隙筛分布料装置分级圆孔筛和振动装置筛分分级先后布料在向前运行的烧结台车上后,按不同粒级分层布料。改善烧结混合料透气性,在同样的烧结机抽风负压条件下,加快烧结生产过程,增加料层厚度,提高产量。

795

795

0

0

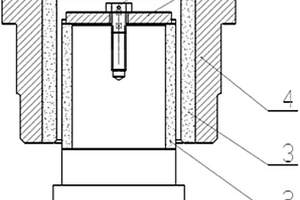

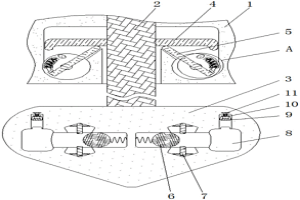

本实用新型提供一种搅拌类设备耐磨底部轴承结构,该底部轴承结构主要包括在碳钢衬套内镶嵌硬质合金内衬,在底部碳钢轴外面镶上耐磨合金轴衬套,在碳钢轴轴芯上开槽,设置压块。轴套安装在搅拌轴上面,底部轴承的轴安装固定在槽罐的底部。搅拌轴在转动过程中,轴套和底部轴承的轴相对转动。本实用新型耐磨底部轴承结构能降低轴套和底部轴的磨损,延长底部轴承的使用寿命,减少维修次数。可以广泛应用于化工及冶金工业的大型槽罐内,特别是用于生产氧化铝的压煮器搅拌底部轴承结构。

969

969

0

0

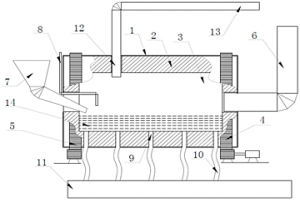

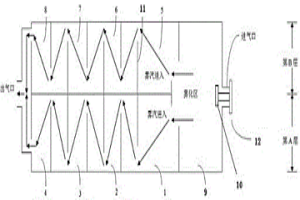

本发明是一种烧结机布料后去除混合料部分水分的方法,属于冶金系统烧结生产余热利用领域,解决烧结混合料中水分影响燃料消耗问题。本发明包括:烘干装置、保温烟道、抽风箱、鼓风机等。本发明是在烧结机布料器和点火器之间烧结机台车混合料的正上方安装一套烘干装置,其所对应的烧结机台车正下方安装抽风箱,并与抽风烟道连接,烧结机尾部2~4个抽风箱与鼓风机和烘干装置通过保温烟道连接。生产时从烧结机尾部抽风箱抽出的200~400℃烟气通过保温烟道和鼓风机送入烘干装置上部,利用原有抽风机将烟气从烘干装置上部通过混合料、烧结机台车、抽风箱抽到烟道中排出,利用烟气余热加热混合料,去除其中部分水分,减少燃料消耗,节能减排。

806

806

0

0

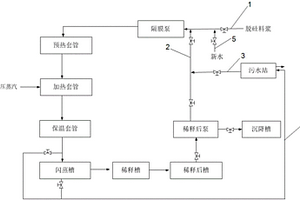

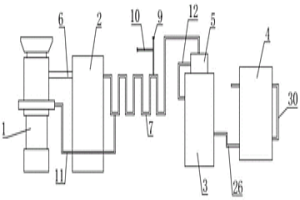

本发明提供一种减少生料浪费的溶出系统、溶出方法及检修方法,属于冶金化工技术领域。所述溶出系统包括依次连接的预热套管、加热套管、保温套管、闪蒸槽、稀释槽、稀释后槽和沉降槽,还包括隔膜泵、高压蒸汽发生装置;所述隔膜泵入口端设有隔膜泵进口主管,另有脱硅浆料输送管道与隔膜泵进口主管连通,隔膜泵的出口端与所述预热套管的进口端连通;所述高压蒸汽发生装置连接至所述加热套管;所述稀释后槽和沉降槽之间设有稀释后泵,稀释后泵出口端连接至沉降槽;所述稀释后泵的出口端还通过生料返料管与隔膜泵进口主管连通。本发明可以减少因溶出停车、开车期间溶出温度达不到要求而产生的生料浪费。

1187

1187

0

0

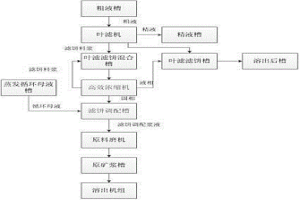

本发明是一种烧结混合料不同燃料配比配料方法,属于钢铁冶金烧结生产领域,解决原有烧结混合料不同燃料配比问题。本发明在原有配料燃料仓及称量装置、混料机、制粒机系统基础上另外增加两套燃料仓及称量装置、混料机、制粒机系统。三套系统混合料燃料配比分别为0.00~3.00%、3.00~5.00%、5.00~7.00%,原料和熔剂量占总原料和熔剂量的20.00~50.00%。经混料制粒生成三种粒径和燃料配比的烧结混合料,按粒径大小布在烧结机台车上,实现烧结机台车上混合料不同燃料配比,上部大粒径混合料燃料配比最高,中部中粒径混合料燃料配比次之,下部小粒径混合料燃料配比最低,改善热量利用,降低混合料总的燃料配比0.10~2.00%。

1025

1025

0

0

本发明提供了一种铝电解槽槽周母线熔断后的熔铸连接方法,属于冶金领域,包括步骤:S1:对所需接回的母线进行测绘、下料与制作;S2:按照母线接头之间的间距及尺寸制作熔铸模具;S3:按照抬包离熔铸模具的浇筑口之间的距离制作导流槽;S4:用熔铸模具将各母线连接头连接并固定好,将导流槽放置好,使导流槽的出口对准熔铸模具的浇筑口;S5:用抬包将铝水倒入导流槽,使铝水沿导流槽流入熔铸模具内,直至熔铸模具灌满铝水;S6:待熔铸模具内铝水冷却后,拆除所述熔铸模具及导流槽。这种熔铸方法在生产过程中能够快速地对熔断的母线进行熔接,使电解槽能够快速恢复生产状态。且其结构设计巧妙,使得熔铸的效率更高。

920

920

0

0

一种高铁矾土冶炼棕刚玉的技术,属于冶金技术领域。针对现在铝矾土资源日趋紧缺,价格步步上升,寻找可替代或部分替代铝矾土的资源。棕刚玉冶炼是利用铝矾土,配以无烟煤(或焦碳),铁屑,在电弧炉中高温熔炼,利用碳质原料中的碳将矾土中氧化铁,氧化钛和氧化硅还原成金属,从而形成铁合金与刚玉熔液分离,经冷却、破碎、分选,得成品棕刚玉。棕刚玉的抗破碎能力较强,抗氧化、抗腐蚀,具有良好的化学稳定性,是一种用途广泛的磨料。本发明用高铁矾土或高铁矾土与铝矾土混合,高铁矾土和铝矾土配料,根据铝硅比,铁硅比配料,铝硅比大于10,铁硅比小于9。用高铁矾土代替部分或全部铝矾土用来冶炼棕刚玉,因高铁矾土价格低于铝矾土,从而降低棕刚玉的生产成本。

1186

1186

0

0

本发明是一种考虑碱度变化影响的优化配料方法,属于钢铁冶金铁前系统配料领域。解决原有配料未考虑配料后烧结矿、炉渣碱度因素变化对炼铁燃料比和产量影响,进而影响铁前效益问题。本发明在原有炼铁约束条件考虑炉料单价、化学成分、配比范围、库存等原烧结、炼铁低成本优化配料方法的基础上增加配料后考虑烧结矿、炉渣碱度变化影响炼铁燃料比和产量内容,根据配料后考虑烧结矿、炉渣碱度变化的影响,对炼铁燃料比和产量进行修正。在总成本不增加条件下,寻求满足约束条件要求的铁前最优效益优化配料。

813

813

0

0

本发明公布了一种富贵铅的取样制样方法及装置,属于冶金领域,包括以下步骤:(1)清理,(2)钻孔取样,(3)制样,(4)装袋;取样前清理掉铅锭表面的杂质,可以减少在取样时,杂质对铅样的质量影响,取样制样过程中,摒弃掉具有缺陷的位置,在取样时更加具有空间代表性,使用无水乙醇进行降温,可以提高降温效果,减少因摩擦升温导致产生的烟氧化现象;装袋时,需要经过多次的混合,可以保证装在不同袋子中的铅样的一致性,可以在质检检测过程中反应出整批铅样质量的整体性。

802

802

0

0

本发明公开了一种锑矿石底吹闪速混合熔池冶炼转炉,其包括卧式圆筒状的炉体,炉体包括炉体外壳及设于炉体外壳内的炉腔,炉体外壳与炉腔之间设有耐火材料,炉体外壳一端设有控制转动的行走齿轮,另一端设有从动旋转齿轮,炉体外壳侧面或一端面设置有投料口,另一端面设置有排烟口,排烟口与烟道非接触连接,炉体外壳上分别有一个或多个底吹用风眼和一个或多个闪速喷料嘴,底吹用风眼和闪速喷料嘴分别穿过炉体外壳与炉腔内相通,闪速喷料嘴设于炉体投料口处。本发明的技术方案能够加速冶金反应过程,强化锑矿石鼓风炉挥发熔炼氧化反应效果,有效地提高产能、降低能耗、改善经济技术指标、降低生产成本。

1118

1118

0

0

本发明是一种烧结混合料按粒级布料方法,属于钢铁冶金烧结生产领域,解决原有烧结混合料在烧结台车上不按粒级均匀分布问题。本发明按烧结机台车移动方向,将原有九辊布料器反向布置,调整九辊布料器高端到低端辊与辊间隙为2~4级,逐步增加辊与辊间隙,使烧结混合料在按粒级逐层分布在烧结机台车上,由于大粒级分布在小粒级上面,避免了不同粒级料混合分布在烧结机台车上。由于粒级差别小的料透气性较好,较以往布料提高了烧结混合料透气性,在同样的烧结机抽风负压条件下,允许增加料层厚度,降低烧结固体燃料消耗,提高产量。

769

769

0

0

本发明属于有色冶金技术领域,特别涉及铝电解槽停槽后阴极保护方法,包括以下步骤:在铝电解槽的阴极炭块组、人造伸腿和侧部炭块的表面均喷覆煤焦油层;在干燥后的煤焦油层的表面再覆盖一层防透气薄膜;在防透气薄膜上覆盖防止防透气薄膜移动的压层。未经过本发明所提供的保护方法保护修复后的铝电解槽的阴极,因为使用时长时间暴露在空气中,阴极被空气中的水分和氧气侵蚀,在高温以及外界较强的压力作用下,铝电解槽的阴极会明显出现阴极脱层,表面开裂现象;经过保护后的铝电解槽的阴极的脱层的概率为零,表面开裂现象在半年时间内减少70%,铝电解槽的修补次数明显减少,停槽频率由之前的10%降低至2%,大大节约了补炉成本和休槽成本。

1250

1250

0

0

技术领域:湿法冶金。电解金属锰生产中,锰的浸出率达到95%以上,而冶炼实收率只达到80%左右。锰主要以硫酸锰的形式损失于锰矿渣中。用三层槽串并联洗渣法洗锰矿渣,在保持电解锰厂溶液平衡的条件下,可将损失于渣中的硫酸锰的90%以上回收回来,从而将使电解金属锰厂的冶炼实收率提高10%左右。对年产1万T电解金属锰的厂,设备投资约100万元人民币,每天可回收锰3~4T。洗渣过程连续自动地进行。只需少量水、电和人工,不加其他原料,运营成本低。三层槽串并联洗渣法主要用于湿法冶金从矿渣中回收可溶成分,还可用于从固体物料中洗出可溶成分的情况。

本发明属于有色冶金专业,具体涉及拜耳法氧化铝生产中沉降工序粗液精制过程中所产生的控制过滤滤饼的处理方法及处理设备,该方法将铝土矿溶出矿浆经降温、稀释、分离后获得的粗液,即铝酸钠溶液,精制后得到的滤饼料浆,进行了直接的再次利用,将其配合适量的母液混合,配置成一定含液量料浆,与生产中的原矿浆混合后,直接进入溶出工序,实现了控制过滤滤饼的回收利用。并且,因为控制过滤滤饼中含有水合铝酸钙,水合铝酸钙加入原矿浆磨制程序中加入,在后续高压溶出时分解成为氧化钙和氧化铝,能够促进原矿浆的溶出效率,同时还能够消除钛的危害。

1150

1150

0

0

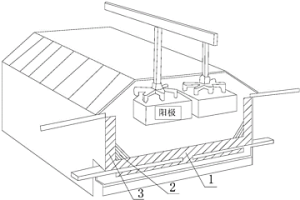

本发明是一种铝电解槽用铝钢复合结构阳极钢爪横梁产品的制造工艺方案。该方案是一个完整的技术保障体系,它的生产工艺包括:材料检验、下料冲孔、拼装组对、焊接成型、酸洗除锈、安装溶铸口、涂刷保护层、熔铸渗铝、切割清理、成品检验等工序。该工艺核心技术是把浇铸冒口直接点焊在钢横梁壳底中上部,用高温铝液浇铸到钢壳腔内,再在高温保持炉内、或熔铝锅内对钢梁壳和铝液同时进行高温处理,使铝芯和钢壳、导电板的结合界面在高温状态下产生相互浸渗,形成铝钢两种结合界面之间冶金晶相结合。采用这种一次性熔铸渗铝工艺,制作的铝钢复合结构阳极钢爪横梁具有强度高、节能效果好等特点,用于电解铝生产可使电压降下降25MV左右。

1049

1049

0

0

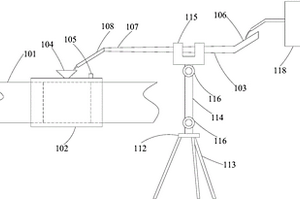

本发明涉及铸造冶金技术领域,且公开了一种用于铸造冶金工艺的防卡顿钻孔机,包括壳体,所述壳体的内壁活动连接有转轴,所述转轴的外侧固定连接有连接杆,所述转轴的底部固定连接有钻头,所述钻头的内壁弹性连接有挤压球,所述钻头的内壁且靠近挤压球的外侧活动连接有限位杆,所述钻头的内壁且靠近挤压球生物外侧固定连接有气囊。该用于铸造冶金工艺的防卡顿钻孔机,通过实现了钻头受到的挤压力较大,避免钻头的与矿物卡住,避免钻头的转速减慢,防止电机超负荷运作,提高电机的使用寿命,同时避免人工处理卡和的钻头,省时省力,提高矿物开采的工作效率,减轻钻头的损耗,提高了钻头的使用寿命。

922

922

0

0

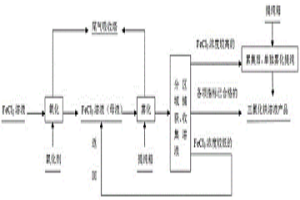

本实用新型公开了一种三氯化铁溶液同步净化与浓缩的装置, 利用FeCl3是共价化合物并且在水溶液中容易聚合成大分子量的“聚三氯化铁”的特性,把三氯化铁溶液喷射成烟雾状,携带有“聚三氯化铁”的雾粒因为较重,所以其扬程、射程最小;纯粹的H2O雾粒(水汽)扬程、射程就最大;而携带其它化学成份(如氯化铜、氯化钙、氯化锌、氯化镉等等)的雾粒由于其含量本身较少,故其扬程、射程居于前述两者之间, 利用这一特点把不同扬程的雾化颗粒收集在不同的位置,从而达到达到净化并浓缩三氯化铁等溶液的目的。本装置解决了传统设备中消耗大量能源、因FeCl3挥发而造成管道堵塞和吸收塔堵塞、FeCl3溶液产品杂质较高等难题。

1013

1013

0

0

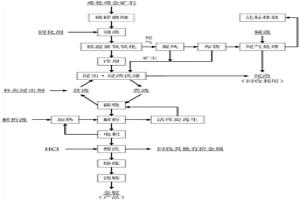

本发明含硫砷碳难处理金矿石的低温富氧焙烧提金方法,将难处理的金矿石与固化剂混合后加入氧化炉内,第一阶段温度为300~450℃,在弱氧气氛中焙烧脱砷固砷反应;第二阶段温度为450~580℃,加入富氧,在高温富氧的焙烧气氛中的脱硫固硫和除碳反应,加入环保浸金剂浸出焙砂中的金,用活性炭吸附,用NaoH溶液作解析液,在高温高压下解析出活性炭吸附的金进入电解槽,在阴极板上得到金泥,用盐酸洗涤烘干后熔炼得产品金锭,浸金后的尾渣清水淋洗回收残金后作为一般工业固废,产生的烟气和废水回收循环利用,砷、硫反应产生的AS2O2、SO2被固化剂捕集形成砷酸钙、硫酸钙固态物固定在焙砂中,且烟气中逃逸的硫砷化物,用碱性溶液高效喷淋后,能达标排放。

1289

1289

0

0

本发明公开了一种三氯化铁溶液同步净化与浓缩的方法及其装置, 利用FeCl3是共价化合物并且在水溶液中容易聚合成大分子量的“聚三氯化铁”的特性,把三氯化铁溶液喷射成烟雾状,携带有“聚三氯化铁”的雾粒因为较重,所以其扬程、射程最小;纯粹的H2O雾粒(水汽)扬程、射程就最大;而携带其它化学成份(如氯化铜、氯化钙、氯化锌、氯化镉等等)的雾粒由于其含量本身较少,故其扬程、射程居于前述两者之间, 利用这一特点把不同扬程的雾化颗粒收集在不同的位置,从而达到达到净化并浓缩三氯化铁等溶液的目的。本方法解决了传统工艺方法中消耗大量能源、因FeCl3挥发而造成管道堵塞和吸收塔堵塞、FeCl3溶液产品杂质较高等难题。

1199

1199

0

0

技术领域:湿法冶金。电解金属锰生产中,锰的浸出率达到95%以上,而冶炼实收率只达到80%左右。锰主要以硫酸锰的形式损失于锰矿渣中。用三层槽串并联洗渣法洗锰矿渣,在保持电解锰厂溶液平衡的条件下,可将损失于渣中的硫酸锰的90%以上回收回来,从而将使电解金属锰厂的冶炼实收率提高10%左右。对年产1万T电解金属锰的厂,设备投资约100万元人民币,每天可回收锰3~4T。洗渣过程连续自动地进行。只需少量水、电和人工,不加其他原料,运营成本低。三层槽串并联洗渣法主要用于湿法冶金从矿渣中回收可溶成分,还可用于从固体物料中洗出可溶成分的情况。

1345

1345

0

0

本实用新型公开了一种无前床鼓风炉的炉缸结构,包括主缸体和水渣口,所述主缸体的一侧中部设置有锑锍口,且锑锍口的下方设置有毛锑口,所述水渣口开设于主缸体的另一侧上方,且水渣口的下方设置有沉降沟,所述沉降沟的上方一侧固定有挡渣板,且挡渣板的内侧中部安装有用于连接放置的安装机构。该无前床鼓风炉的炉缸结构,与现有的装置相比,通过毛锑口,可以提高锑锍口中金、银的含量,提高下一步炼金生产效率减少损耗,通过沉降沟,可以在水渣口出水渣的时候,增加排出水渣的沉降过程,减少排出水渣时金的损失,通过挡渣板和滤渣板,可以在排出水渣时,将水体中的金、银进行阻挡过滤,使得金、银沉降做到最大化,以此有利于提高整体的效益。

908

908

0

0

本发明公开了一种废渣综合回收处理系统,涉及回收装置技术领域,包括主体,所述主体一侧固定设置有处理筒,所述处理筒内部转动连接有转动筒。本发明转动筒在处理筒内部进行正转对物料进行清洗脱离时,丝杆带动滑动封闭环在转动筒内部进行轴向移动,使滑动封闭环脱离第一进水孔,进而外界液体进入至转动筒内部,当电机反转时,电机反转使滑动封闭环对多组第一进水孔进行封闭使外界水源无法进入至转动筒内部,通过外界控制设备同步对导电滑环进行通电,进而在每组搅动片内部的电磁铁通电产生磁性进行磁选,整体在一个设备内部既可以完成对废渣的清理和分选,整体工作效率较好,且有效避免了物料转运时发生的损耗。

本发明属于金属冶炼技术领域,用于解决现有鼓风炉在对锑金精矿进行冶炼处理时,不能对烟气中的锑进行有效处理和对含硫气体进行有效净化,且冶炼过程中空气的直接输入会吸收鼓风炉中的热量,不利于鼓风炉中温度恒定的问题,具体是无前床鼓风炉及运用该无前床鼓风炉的锑金精矿处理方法,包括鼓风炉炉体,干式鹅颈连通火柜和鼓风炉炉体,火柜上安装有蛇形管,蛇形管与冷却箱连接,蛇形管的外表面安装有导热套管,导热套管连通空气输入管和输气管,输气管与环形风管连通,冷却箱与收集箱连通;本发明大大提高了精锑的产量和品质,冶炼效率和冶炼效果得到了明显的提升,有效地提高了产能,且降低了能耗和生产成本,改善了经济技术指标。

中冶有色为您提供最新的广西百色有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!