全部

1091

1091

0

0

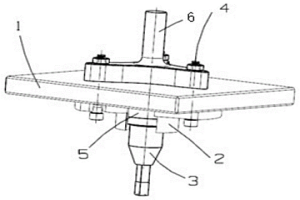

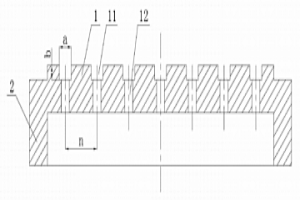

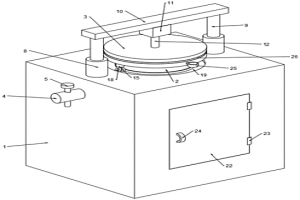

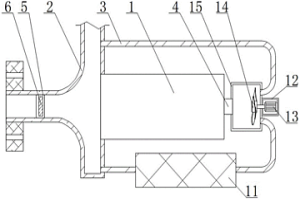

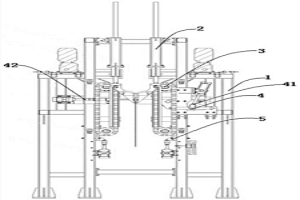

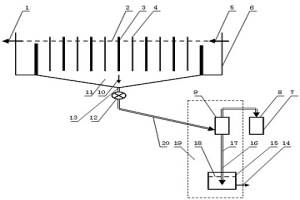

本发明公开了一种用于TPA粉末冶金压机快速换装的夹具和方法,包括上冲头、夹板和若干个紧固装置,所述夹板与TPA粉末冶金压机上的定位板相配合,所述夹板上设有用于安装上冲头的沉孔和用于安装紧固装置的通孔,所述紧固装置之间安装有连接件,所述连接件与驱动装置连接带动紧固装置运动。本发明通过气缸驱动夹紧或放松夹板,从而可快速安装和更换上冲头模具,节省了模具安装的时间,提高了生产效率。本发明中的紧固装置受力一致,在移动过程中能保持同步,从而提高上冲头与模体的同轴度和垂直度,还能提高模具的重复定位精度。

1010

1010

0

0

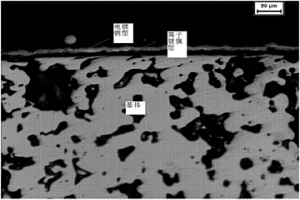

本发明提供了一种粉末冶金多孔材料的镀镍方法。该方法包括以下步骤:A、采用挥发性有机溶剂作为清洗溶剂,对粉末冶金多孔材料进行超声波清洗;B、将粉末冶金多孔材料置于惰性气体中,并施加电场使惰性气体电离为惰性气体离子,惰性气体离子轰击粉末冶金多孔材料表面;C、采用电弧离子镀法在粉末冶金多孔材料表面镀镍。本发明的镀镍方法从根本上解决了粉末冶金多孔材料镀镍过程中与腐蚀性液体接触,镀镍之后液体残留在基体材料孔隙中而导致内部腐蚀的问题,而且还解决了清洗溶剂残留引发粉末冶金多孔材料内部腐蚀的问题,并且所镀覆的镍层结合力好,膜层质量高。

1149

1149

0

0

本发明公开了一种采用冶金粘结技术实现以硬质合金坯体为基础来生产无过渡层硬质合金制品的方法,依次包括:A、按常规方法制备粘结相重量百分比为8%~30%的两件相同或不同硬质合金作为胚体;B、将硬质合金坯体的待冶金粘结面精加工,光洁度≤Ra0.04mm,其余部分进行常规加工处理;C、表对坯体的待冶金粘结面进行清洁处理并涂覆一层丙酮;D、装配;E、将装配好的坯体置于真空炉中,在1200℃~1450℃温度下进行真空冶金粘结热处理1~1.5小时,真空度≤0.8Pa,冷却后即得到冶金粘结的无过渡层的硬质合金制品;本发明克服了现有技术中硬质合金与钢材质粘结或焊接过程中存在的热应力及膨胀系数不同而造成辊环使用失效的缺陷,尤其适合大型制品的生产。

1227

1227

0

0

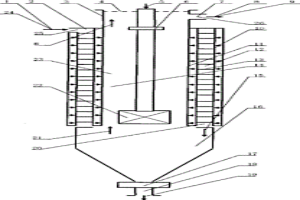

一种湿法锌冶金超声净化方法、装置及用途,在湿法锌冶金超声净化装置内,采用超声波产生的超声波声场对待净化湿法锌冶金溶液实施不可逆超声波照射,使净化反应后液中的离子态杂质浓度趋向不可逆降低,达到除杂的目的。应用该方法可实现快速净化达标,大幅降低锌粉消耗,并直接产出高品位铜渣、高品位镉渣和高品位钴渣,还可应用于处理在先湿法锌冶金净化方法产出的铜镉渣和钴镍渣。

1080

1080

0

0

本发明公开了一种用于粉末冶金烧结的多用途舟皿,包括由侧壁和底板围成的盘状石墨舟皿本体,所述石墨舟皿本体于底板的外部设有用于放置长条形粉末冶金烧结体的若干沟槽。该用于粉末冶金烧结的多用途舟皿具有结构简单、适用范围广、可降低物料管理成本的优点。本发明还公开了一种多用途舟皿组,它由两个以上该舟皿叠加而成。

1219

1219

0

0

本发明公开了一种钽冶金副产物复合盐回收再利用的方法,包括如下步骤:1)将钽冶金过程生产的副产物复合盐与钽粉分离后,用去离子水冲洗复合盐,去除残留的钠,接着将冲洗干净的复合盐用破碎机进行破碎并烘干后,得到处理后的复合盐;2)将处理后的复合盐作为稀释剂,根据工艺要求与氟钽酸钾配比装炉,注钠还原冶金生产钽粉。本发明利用钽冶金生产过程产生的副产物复合盐作为稀释剂再次用于生产冶金级钽粉,实现了副产物复合盐的回收和再利用,可避免副产物复合盐带来的环境问题,同时很大程度上节约了成本。本发明实现了废弃资源的再利用,减少了环境污染,有效提高钽粉直收率,且钽粉满足冶金钽粉的行业标准。

1122

1122

0

0

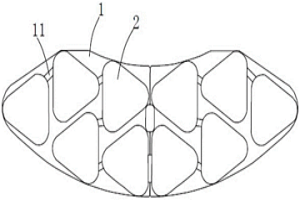

本申请涉及轨道交通列车制动技术领域,提供一种高速轨道交通用的粉末冶金制动闸片,包括钢背、摩擦块、支撑块和弹簧卡扣,摩擦块为粉末冶金摩擦块,各摩擦块烧结在相对应的支撑块的一侧,支撑块的另一侧的中心设有紧固销以及围绕紧固销设有至少三个定位销,紧固销通过弹簧卡扣设置在钢背上,支撑块与钢背之间的紧固销上设有第一垫片以及各定位销上设有第二垫片,支撑块与钢背之间间隔设置;相邻的摩擦块之间间隔设置。通过采用粉末冶金摩擦块保证了制动闸片具备耐高温、摩擦系数稳定等优点;摩擦块之间间隔设置以及摩擦块与钢背之间间隔设置,结构简单,形成的散热通道多以及增加了散热面积,这样散热效果好。

1157

1157

0

0

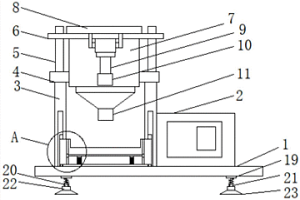

本实用新型涉及粉末冶金成型设备技术领域,尤其涉及一种便于组合安装的粉末冶金成型设备,包括底板,所述底板顶部的一侧固定连接有冶金机控制面板,所述底板顶部的两侧均固定连接有支撑板,所述支撑板的顶部固定连接有托块,所述托块的顶部固定连接有液压杆,两个所述液压杆之间固定连接有横板,两个托块之间固定连接有填充罐,所述填充罐的顶部固定连接有进料管。该便于组合安装的粉末冶金成型设备,通过支撑板两侧开设的限位槽,通过限位槽方便拆接收集箱,限位收集箱的位置,通过滚轮滚动,方便安装拆卸,通过收集箱内部开设的滑槽配合滑块和挡板,方便收集冶金成品,方便运输,从而达到方便安装拆卸的目的。

893

893

0

0

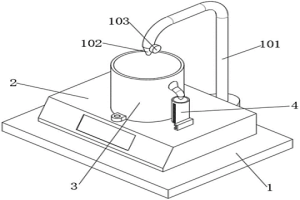

本实用新型公开一种粉末冶金制品密度测量装置,涉及粉末冶金制品领域。该粉末冶金制品密度测量装置包括工作台、电子秤、放置筒和细长量筒,所述工作台的上表面固定连接有水管,所述水管远离工作台的一端固定连接有出水头,所述水管上设置有阀门体,所述电子秤放置在工作台的上表面,所述放置筒放置在电子秤的上表面,所述放置筒位于出水头的下方,所述电子秤的外圆表面开设有溢流孔,所述放置筒的外圆表面固定连接有导流管,所述细长量筒放置在电子秤的上表面,所述细长量筒位于导流管的下方。该粉末冶金制品密度测量装置能够更精确地计算出外形尺寸较大的粉末冶金制品的密度。

941

941

0

0

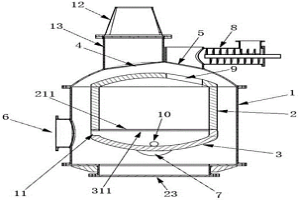

本发明公开了一种冶金渣的余热回收装置,包括水箱,所述水箱内设置有罐体,罐体用于放置冶金渣,罐体上端设置有罐盖,所述水箱左侧壁上设置有进水管,进水管上设置有水阀一,水箱右侧壁上设置有出水管,出水管上设置有水阀二,所述罐盖上端设置有驱动装置,驱动装置可驱动罐体在水箱内旋转,通过进水管向水箱内加水,当水箱加满水后,关闭水阀一,向罐体内放置冶金渣,盖上罐盖,使驱动装置驱动罐体旋转,对罐体内的冶金渣进行搅拌,使靠内部的冶金渣运动到罐壁处对水进行加温,提高冶金渣的利用率和效率;通过设置水箱,可将罐体内冶金渣产生的热量对水箱内的水进行加温,充分的利用冶金渣上的流量,防止造成大量的能量浪费。

874

874

0

0

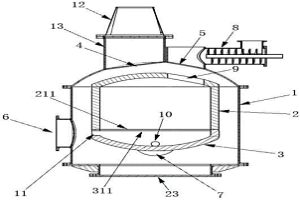

本发明公开了一种用于微波冶金时的持续升温方法及微波冶金炉,其中持续升温方法是将设置在炉体内的炉膛分成上炉膛和下炉膛,上炉膛采用透波耐火材料制成,下炉膛采用吸波发热材料制成;冶炼前期利用微波穿透上炉膛对炉膛内的固态原料进行加热冶炼,当固态原料受热在下炉膛形成液体后,利用下炉膛吸波发热对液体进行继续加热,从而使得炉膛内的温度持续上升。本发明能保持微波冶金炉内持续升温状态,为炉内后续的反应提供充分的温度条件,从而提高了微波冶金的质量和效率。

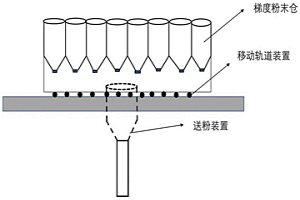

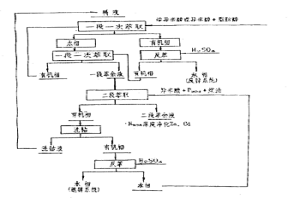

本发明公开梯度粉末冶金高速钢粉末预处理及其制备方法和梯度粉末冶金高速钢制备方法,主要包括如下内容:梯度粉末冶金高速钢粉末预处理,梯度粉末冶金高速钢粉末制备,梯度粉末送粉装置的设计与梯度粉末冶金高速钢的制备。本发明的有益效果:1)与传统粉末冶金高速钢成分均匀相比,本发明材质芯部与外表成分不同,表面硬度高,耐磨性强,芯部韧性好,同时满足硬度、韧性与耐磨性能要求;2)在芯部采用低成本高韧性材料,不但提高了芯部韧性,而且降低了材料成本。3)材料各部分匹配性能好,寿命高。在服役受力、热应力等不同情况下提高了组织界面对各部分材料匹配性。

1063

1063

0

0

本实用新型实施例公开了一种锌粉的制备及造浆装置,其中,锌粉的制备装置包括锌熔化电炉、电热保温流管、保温炉、雾化喷嘴、雾化塔、高压水系统、湿式振动筛和分段沉降槽。保温炉通过电热保温流管与锌熔化电炉形成”U”连通器,锌熔化电炉、电热保温流管和温炉构成一个水平的、稳定的锌液流动通道,保证了保温炉内锌液面恒定和锌液的洁净,锌液从保温炉流出的流速、流量和温度稳定,实现了连续稳定化生产。此外,本实用新型提供装置制备锌粉的过程中,避免了锌粉与空气的接触,因此,制备得到的锌粉表面无氧化膜、粒径较小且均匀、比表面积大、活性好,有利于湿法炼锌工艺的顺利进行。

869

869

0

0

本实用新型公开了一种能持续升温的微波冶金炉,包括炉体和设置在炉体内部的炉膛,在炉体上部设置有微波溃口和进料口,在炉体下侧部设置有出渣口和出液口,所述炉膛包括由透波耐火材料制成的上炉膛和由吸波发热材料制成的下炉膛。本实用新型能保持微波冶金炉内持续升温状态,为炉内后续的反应提供充分的温度条件,从而提高了微波冶金的质量和效率。

1182

1182

0

0

本实用新型涉及循环泵技术领域,尤其为一种浸出循环泵,所述泵体左侧与进出料装置固定连接,所述进出料装置内部左侧设有固定框,所述固定框内固定连接有过滤板,所述固定框正前方固定连接有第二橡胶层,所述固定框一侧固定连接有第一橡胶层,所述第一橡胶层另一侧固定连接有固定板,所述固定板上下两侧均设有螺丝,所述泵体右侧固定连接有连接管,所述连接管右侧固定连接有混合箱,通过设置固定框、过滤板、第一橡胶层和第二橡胶层,可以对进入循环泵的液体进行过滤,减少固体颗粒的进入,保护循环泵的安全,通过设置外循环管、冷却装置和搅拌桨可以对液体进行降温,保证液体的温度不会太高和太低,保护泵体的正常运转和使用寿命。

1108

1108

0

0

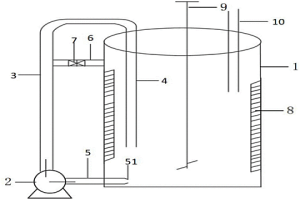

本实用新型公开了一种用于氧化浸出过程中的浸出强化装置,包括浸出槽、浸出管道系统和用于将所述浸出槽中的矿浆输送至浸出管道系统再返回浸出槽的驱动源;所述浸出管道系统包括浸出段、进液段和出液段,所述进液段与出液段均与所述浸出槽连通,所述浸出段位于所述进液段与出液段之间,所述浸出段包括至少一组用于使氧气与矿浆混合、反应的气液混合‑氧化反应部。本实用新型中通过设置浸出管道系统,提高了氧气利用率。本实用新型中采用浸出管道系统和驱动源的方式将浸出槽中的矿浆引出进行氧化浸出后再流入浸出槽,强化搅拌效果,防止浸出槽底部出现沉浆现象。

874

874

0

0

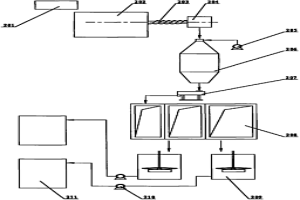

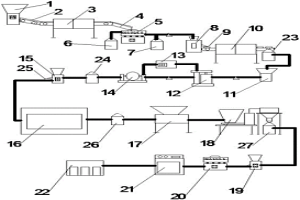

本实用新型公开了一种锂电池正极材料回收利用的装置,包括剪切机,所述剪切机通过倾角皮带机连接隧道炉,隧道炉通过履带传送机与三元旋振筛的入口相连,所述三元旋振筛通过粉末输送泵与分料机相连,所述分料机通过推板窑、粉末输送泵连接配料机,所述配料机通过粉末输送泵、配高速搅拌磨、真空干燥机与分料机的入口相连,所述分料机与煅烧炉相连。本实用新型装置具有处理流程短,生产成本低,无“三废”产生等优点。

1304

1304

0

0

本实用新型公开了一种电沉积金属的剥离装置,包括机架、剥刀部和驱动部;所述驱动部包括动力源、设置于机架两侧结构相同的传动机构和导向机构,所述传动机构包括通过传动链条连接的小链轮和大链轮,所述导向机构包括通过导向链条连接的主动轮和被动轮;所述小链轮与动力源通过动力轴连接,所述大链轮与主动轮之间通过设置于安装座一上的传动轴一连接,所述被动轮与传动轴二连接,所述传动轴二设置于安装座二上,所述安装座一和安装座二设置与机架上,所述安装座一设置于安装座二上部;本实用新型剥刀的闭合完全可以自动进行,无需额外动力驱动,省去剥刀闭合气缸,实现剥刀无停止的快速往复运动。

1240

1240

0

0

一种湿法炼锌系统高锌渣和溶液中有机物的测定方法,采用有机溶剂将湿法炼锌系统高锌渣和溶液中的有机物溶解,再用萃取剂将湿法炼锌系统高锌渣和溶液萃取至有机相,然后用络合剂将有机相中的金属离子洗涤干净,再将洗净后的负载有机相低温浓缩,称量,从而得到有机物的总含量。本发明提供了一种湿法炼锌高锌离子溶液中有机物的生产现场测定方法,解决了现在有机物测定方法复杂,测定仪器昂贵,测定范围有限等问题。本方法不需要昂贵的仪器,操作简单,重现性好,对湿法炼锌厂各车间的有机物控制起到了关键作用。

1027

1027

0

0

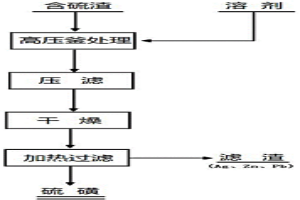

本发明涉及一种从锌浸出含硫渣中回收硫磺的方法,包括以下步骤:先将锌浸出含硫渣和无机溶剂按一定比例混合,然后利用高压釜加压并保温搅拌使硫磺转型,最后经压滤干燥后的硫渣保持一定温度过滤,滤渣经干燥后回收银、铅、锌等有价金属,滤液为液态硫磺经冷却得成品硫磺。该方法提供的生产工艺和设备简单、投资小、能耗低、无污染、硫磺回收率高,可解决铅锌联合冶炼企业硫渣堆存问题。

995

995

0

0

本发明涉及一种从钴溶液中萃取铜、锌、镉的方 法, 其特征在于用异辛酸或异辛酸与脂肪酸配合, 异辛酸与P204、煤油配合, 作为萃取剂, 与现有萃取剂相比, 具有损耗小, 不易乳化, 无异味, 不污染环境等优点, 是异辛酸在溶剂萃取领域的一种新用途。

1167

1167

0

0

本发明涉及一种从含铼烟尘尾气中提取铼的方法。采用的技术方案是:以含铼烟尘尾气为原料,将含铼烟尘尾气通入过量的吸收剂中,待产生大量沉淀后,分离出上清液,于上清液中加入等体积的酸溶剂,得料液,将料液加热煮沸,蒸发除去大部分水份后,加入料液重量1%-3%的沉淀剂4-(2-吡啶偶氮)-间苯二酚,机械搅拌30分钟,放置过夜,收集底部的沉淀,即为有机铼产品。采用本发明,方法简单,可实现铼的快捷回收,铼的回收率大于90%。

778

778

0

0

一种从槽底真空抽吸阳极泥的真空掏槽方法及装置,采用斗型腔室槽底的电积槽,在电积槽斗型腔室槽底的底部设有阳极泥出口,使阳极泥向电积槽槽底的阳极泥出口汇集;阳极泥出口与真空抽吸管连接,真空抽吸管又与一真空分离装置连接;电积槽产生的阳极泥通过真空分离装置,在真空状态下从电积槽斗型腔室槽底的底部阳极泥出口被抽入到真空分离装置的真空受液装置内,再经过重力排泥管流入液封装置,最后经流程泵送往阳极泥储槽或浸出系统。所述的电积槽,包括设有活动密闭槽盖的电积槽和敞口电积槽。本发明方法及装置的用途,包括应用于所有电积过程。

982

982

0

0

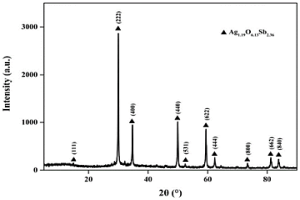

本发明公开了一种纳米复合材料,其包含Ag纳米颗粒和Ag1.7Sb2O6.25纳米颗粒,其中,所述Ag1.7Sb2O6.25纳米颗粒呈空心球型,所述Ag纳米颗粒嵌入所述Ag1.7Sb2O6.25纳米颗粒中形成空心芝麻球型颗粒。本发明还公开了纳米复合材料的制备方法及用途。本发明的纳米复合材料具有优异的光催化性能。

1200

1200

0

0

本发明公开了一种从废弃三元电池正极材料中锂、镍钴锰的回收方法,以废弃三元正极材料为原料,加入碳还原剂,经混合配料后在保护气氛下、500~700℃下进行焙烧还原,焙烧产物加入水中进行水溶反应,反应完毕后过滤得到碳酸锂滤液和滤渣一,滤渣一经硫酸浸出后过滤得到含镍钴锰滤液和滤渣二,添加硫酸盐调节含镍钴锰滤液中镍、钴、锰的比例,在保护气氛下与氢氧化钠溶液和氨水溶液进行沉淀反应,控制反应温度为50~70℃,反应pH值为10~11,沉淀反应后得到三元前驱体的浆料,过滤、洗涤、干燥得到三元前驱体。本发明相比现有技术,本发明碳酸锂分离条件简单,镍钴锰的浸出过程和再生三元材料前驱体过程成本低,回收率高。

中冶有色为您提供最新的湖南株洲有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!