全部

993

993

0

0

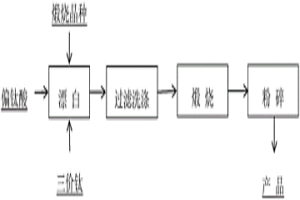

本发明公开了一种制备方法,尤其是公开了一种用于汽车漆用超细钛白粉的制备方法,属于汽车防腐材料的冶金生产工艺方法技术领域。提供一种工艺过程中简单,制备成本低廉的用于汽车漆用超细钛白粉的制备方法。所述的制备方法包括以下步骤,先向粒度检测合格的偏钛酸中加入煅烧晶种,然后在三价钛溶液环境中进行保温漂白和洗涤,接着将漂白和洗涤合格后的偏钛酸在控温条件下煅烧,最后将煅烧合格的物料粉碎至‑325目过筛即完成了所述汽车漆用超细钛白粉的制备工作。

685

685

0

0

本发明涉及锌铝镁合金镀层钢材的制备方法,属于钢铁冶金生产技术领域。本发明提供了锌铝镁合金镀层钢材的制备方法,包括以下步骤:钢基脱脂清洗,连续退火,热浸镀,气刀吹扫,光整。采用上述方法制备的锌铝镁合金镀层钢板不仅表面质量良好,同时还具有较好的耐蚀性、成形性和涂装性,综合性能优异,能够满足用户要求,尤其适用于家电和汽车领域,具有良好的推广应用前景。

860

860

0

0

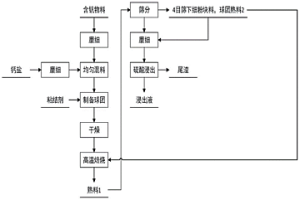

本发明属于钒的冶金技术领域,具体涉及一种含钒物料钙化焙烧方法。本发明所要解决的技术问题是提供含钒物料钙化焙烧方法,包括以下步骤:A、将含钒物料、钙盐、粘结剂制备成球团,干燥获得球团生料;B、将球团生料和球团熟料混合进行焙烧即可。本发明焙烧方法可有效避免焙烧时物料粘结的问题。

699

699

0

0

本发明涉及焊条钢H08A的炼钢方法,属于钢铁冶金技术领域。本发明解决的技术问题是焊条钢H08A的生产过程中连铸时间短以及铸坯气泡缺陷明显。本发明的技术方案是提供焊条钢H08A的炼钢方法,包括转炉冶炼、LF精炼、连铸,LF精炼中加入主要成分为CaO、CaC2的精炼调渣剂扩散脱氧,控制钢水氧活度为0.0020%~0.0040%,Als含量为0.001%~0.005%,加入硅铁控制Si含量为0.02%~0.03%,然后进行钙处理。本发明通过制定合理的钢水控制制度,可稳定连续生产无内部缺陷焊条钢H08A连铸坯。

773

773

0

0

本发明公开了一种钒铝合金的生产方法,属于冶金技术领域。本发明要解决的技术问题是提高钒铝合金成品率和质量、降低钒铝合金杂质含量,并扩大其生产规模、降低成本。一种钒铝合金的生产方法,包括:向带有钻孔盖子的石墨坩埚中加入首批五氧化二钒和铝,点火进行铝热还原反应,反应完全后,依次加入后续批次五氧化二钒和铝,分别进行铝热还原反应,直至五氧化二钒和铝全部加入并反应完全,渣金分离,得钒铝合金。本发明方法采用分批加料的方式,采用带有钻孔盖子的石墨坩埚作为冶炼炉体,扩大了生产规模,提高了钒的收率,无需添加造渣冷却剂,成本更低,所得合金纯度和质量更高,完全符合工业大生产的要求。

734

734

0

0

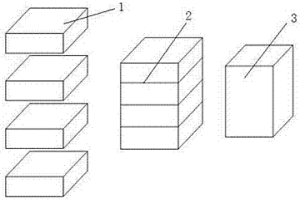

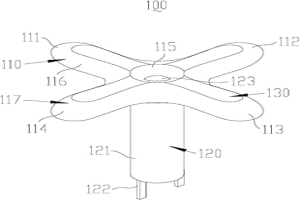

本发明公开了一种大尺寸材料的制备方法,本发明在传统粉末冶金工艺的基础之上,改进成型工艺,先压制高度较低的毛坯小块(1),再将多个毛坯小块叠加在一起形成毛坯(2),将毛坯(2)进行等静压,烧结时按叠加方向竖直装料,通过高温烧结,毛坯小块(1)之间完全固熔在一起,后加工磨除表面毛坯小块(1)之间边缘的痕迹,加工成需要的大小和形状即可;本发明可以制备轴向尺寸达1000mm的材料,且对压机压力要求不高,节约成本,减小一次成型带来的密度梯度,使烧结后的材料不易变型,满足应用要求。

1092

1092

0

0

本发明公开了一种优化铁精矿球团粒径的成形方法及铁精矿的加工方法,涉及冶金技术领域。该优化铁精矿球团粒径的成形方法包括:将铁精矿、膨润土和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7‑8%;将生球进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在1150‑1250℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理。该铁精矿的加工方法包括上述优化铁精矿球团粒径的成形方法,二者均在铁精矿球团的成形过程中能够显著增加8‑16mm粒级球团的成球率。

本发明公开了一种05Cr17Ni4Cu4Nb马氏体不锈钢及其热理工艺方法,属于冶金生产材料及工艺技术领域。提供一种满足用户对不同规格的锻制或轧制材料的力学性能的技术需求,防止因热处理工艺不当而产生开裂现象的05Cr17Ni4Cu4Nb马氏体不锈钢及其热理工艺方法。所述的马氏体不锈钢为包含有下述重量份组分的固溶时效处理不锈钢板,所述的重量份组分为C 0.040~0.055%、Si 0.20~0.40%、Mn 0.20~0.40%、Cr 15.1~15.45%、Ni 4.10~4.45%、Cu 3.10~3.40%,余量为Fe和不可避免的杂质,溶时效处理后的不锈钢板的σb为1431~1460MPa,σ0.2为1235~1265MPa,A为14~19%,Z为60~75%,Ak为34.35~37.47J,HBW为426~435,综合力学性能良好,所述的工艺方法包括按顺序设置的固溶热处理和时效热处理。

本发明涉及含Nb、Ti的铁路货车组合式制动梁用钢及其制造方法,属于钢铁冶金领域。本发明提供了含Nb、Ti的铁路货车组合式制动梁用钢,其化学成分按重量百分比计为:C:0.14%~0.18%、Si:0.25%~0.40%、Mn:1.35%~1.55%、Cr:0.20%~0.30%、V≤0.005%、Nb:0.030%~0.050%、Ti:0.010%~0.025%、N:0.0090%~0.0110%、P≤0.015%、S≤0.015%,其余为Fe和不可避免的杂质。上述钢材经920℃正火+480℃回火后,其屈服强度≥460MPa、Akv(‑40℃)≥27J,疲劳性能检验100万次无裂纹。

1010

1010

0

0

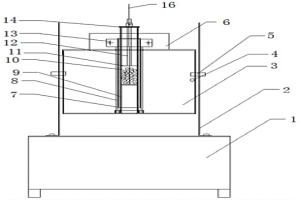

本发明涉及钢铁冶金领域,公开了一种有氧焙烧氧化球团的装置及方法。该装置包括底座、至少一个炉体支撑板、炉体、硅碳管加热器、外刚玉保护管、内刚玉保护管和高温试样容器;炉体支撑板竖直设置在底座上,炉体安装在炉体支撑板上,外刚玉保护管竖直设置于炉体底部,硅碳管加热器竖直设置于外刚玉保护管内侧,内刚玉保护管竖直设置于硅碳管加热器内侧;所述高温试样容器可拆卸安装于所述内刚玉保护管内侧,高温试样容器包括试样容器支撑板、试样热电偶管和高温容器。该装置可以保证试样在通风的状态下加热,使试样一直处于空气中,从而保证氧化性气氛供应充足,从而降低制得球团矿中FeO的含量,可以为工业生产提供可靠依据和指导。

876

876

0

0

本发明公开了一种采用含钠化合物处理含钒铁水的提钒方法,属于钒冶金技术领域,包括以下步骤:将含钒铁水兑入转炉后,在吹炼的过程中加入冷却剂、纯碱和氯化钠,一次吹炼结束后渣铁分离,将钒渣留于转炉内,在顶吹氧气和底吹氧气的条件下进行二次吹炼,二次吹炼结束后将钒渣用水浸出即得含钒浸出液。本发明通过在转炉中直接加入钠化合物,利用提钒过程中的热量,提高了钒的氧化率和浸出率,减少了含钒铁水生产含钒浸出液的工序,降低了提钒的成本。

701

701

0

0

本发明涉及冶金烧结领域,公开了一种利用超细粒级钒钛精矿的烧结方法,该方法包括以下步骤:(1)将超细粒级钒钛精矿、国内高粉、国内中粉、焦粉和返矿进行混合;(2)将熔剂加入步骤(1)所得混合料中进行混合;(3)将步骤(2)所得混合料加水进行滚动制粒,得到烧结混合料;(4)将步骤(3)所得烧结混合料进行点火抽风烧结,得到烧结饼;(5)将步骤(4)得到的烧结饼依次进行粗破、落下处理和筛分。该方法通过使用超细粒级钒钛精矿进行烧结不仅可以提高高炉入炉品位和利用率,还可以减少烧结成本。

1042

1042

0

0

本发明涉及超高强度热镀锌复相钢及其生产方法,属于复相钢冶金技术领域。本发明提供的热镀锌复相钢化学成分包括C:0.09~0.16%,Si:0.20~0.50%,Mn:1.70~2.50%,P≤0.025%,S≤0.005%,Mo:0.20~0.60%,Al:0.02~0.08%,Nb:0.010~0.070%,Ti:0.030~0.070%,N≤0.006%,制备方法包括冶炼、热轧、酸轧、热镀锌退火工序,热镀锌退火采用预氧化还原工艺。本发明制备的热镀锌复相钢成形性能、焊接性能和镀锌性能优良,达到高强度高延伸的要求。

887

887

0

0

本发明公开的是钢铁冶金领域的一种低轧制压缩比重轨钢轨腰致密度控制方法,着重在连铸阶段采用以下步骤进行控制:中包钢液温度控制:连铸过程中包钢液过热度控制在30~40℃,连铸过程中包钢液温度波动极差值≤6℃;结晶器电磁搅拌线圈中心位置磁场实际强度控制在250×10‑4~300×10‑4T;连铸过程实际拉速控制在0.65~0.70m/min,拉速波动极差值≤0.02m/min;连铸二冷冷却水量按0.21~0.23L/kg钢执行。按照上述参数进行综合控制,铸坯凝固组织组成得到良好控制,柱状晶较为发达,晶杆细而致密,等轴晶(晶粒短晶杆粗)区面积缩小,钢轨均质性高,轨腰中心偏析线少而短,中心偏析控制较好,轨腰致密度显著提高。

本发明属于钢铁冶金和轧钢领域,具体涉及500MPa级含V、Nb微合金高强屈比抗震钢筋棒材及其生产方法。本发明解决的技术问题是现有500MPa级含钒、氮合金抗震钢筋强屈比较低。本发明含V、Nb抗震钢筋棒材的组成成分为C:0.20%~0.25%、Si:0.35%~0.65%、Mn:1.20%~1.60%、V:0.040%~0.080%、Nb:0.010%~0.030%、N:0.0250%~0.0350%。出钢过程中加入FeV控制V含量,LF炉精炼过程中喂入含Nb、N包芯线调整Nb和N的含量,同时配合后续的轧制工艺。本发明提供的钢筋棒材的下屈服强度富余量较大,强屈比达到1.40以上,抗震性能优异。

702

702

0

0

本发明属于钛冶金领域,具体涉及一种处理四氯化钛精制除钒泥浆的方法。本发明所要解决的技术问题是提供一种处理四氯化钛精制除钒泥浆的方法,包括以下步骤:a、将四氯化钛精制除钒泥浆进行浓缩,得到浓矿浆;b、将浓矿浆放入熔盐氯化工序的收尘系统中,浓矿浆中四氯化钛气化进入熔盐氯化烟气。本发明方法可将四氯化钛精制除钒泥浆中的TiCl4回收利用。

832

832

0

0

本发明公开了一种玄武岩纤维防火布,由玄武岩纤维布经表面涂层后制得,所述的玄武岩纤维布采用连续玄武岩纤维原丝经加捻制成玄武岩纤维细纱后编织而成;所述表面涂层使用的涂层浆料包含下述组分:成膜剂3~4.5%、润滑剂0.2~0.7%、抗静电剂0.1~0.3%、偶联剂0.2~0.7%。本发明制备得到的玄武岩纤维防火布不仅具有优良的耐低温和耐高温性能,而且还具有低容量、低导热、抗热震、耐化学腐蚀、拉伸强度和弹性模量高等优点,应用领域广泛,可用于制造化工、冶金、军工领域等的通风防火和防护用品,如消防头盔、护颈织物等,还可适用于避火消防服、隔火帘、防火毯、防火包、电焊防火布围墙等。

683

683

0

0

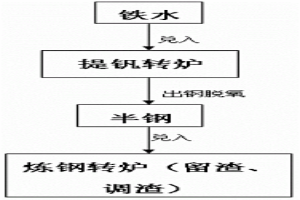

本发明属于冶金技术领域,具体涉及一种半钢冶炼工艺中降低烟尘排放的方法。本发明降低半钢炼钢烟尘的方法,主要包括在提钒出钢过程中对半钢进行脱氧处理和转炉炼钢出钢结束后对炼钢转炉采用留渣工艺处理,并在留渣工艺中兑入半钢前对炉内的钢渣进行脱氧改质。本发明工艺可以明显减少半钢炼钢过程中产生的烟尘,由于在出钢结束后对转炉采用了留渣工艺,可以大大降低辅料及钢铁料消耗,缩减了工艺,从而节约了能源,降低了生产成本。

657

657

0

0

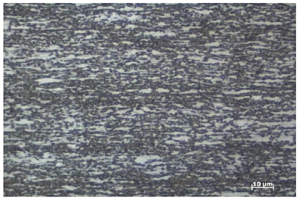

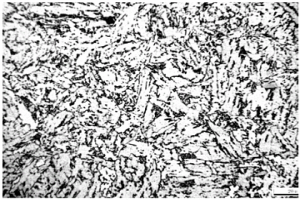

本发明涉及的一种15NiCuMoNb5钢管的热处理方法,属于钢铁冶金领域。本发明提供一种15NiCuMoNb5钢管的热处理方法,采用两步热处理方法,即a、预热处理,b、热处理:将经过步骤a预热处理的钢管采用正火+回火热处理。本发明方法显著改善了钢中的碳、锰成分偏析,能够获得细小均匀的原始奥氏体晶粒,使其金相、力学性能指标满足GB/T5310《高压锅炉用无缝钢管》与国内核电站《高压管件管坯采购技术条件》的要求。

1087

1087

0

0

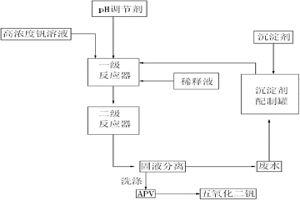

本发明涉及高浓度钒溶液的沉钒的方法,特别涉及高浓度钒溶液连续沉钒的方法,属于冶金技术领域。本发明包括以下工艺步骤:a、一级沉钒;b、二级沉钒;c、钒回收;d、沉钒废液回收;本发明将高浓度钒溶液进行两级连续沉淀,工艺简单高效,设备投入少;废水产生量少,单位沉淀剂用量和能耗少,生产效率高,降低了生产成本;反应条件温和,不易沉废,得到的产品质量好;沉钒后液相钒浓度低,钒收率高。

826

826

0

0

本发明涉及一种RH强制吹氧脱碳的方法,属于钢铁冶金领域。本发明提供一种RH强制吹氧脱碳的方法,即在RH精炼过程中,RH精炼处理5~7min后进行吹氧处理,吹氧量满足:[RH进站氧活度]+吹氧量-[RH进站碳含量]×1.35=(150~300)ppm;并且吹氧过程中,调节真空度为9~11kpa。采用本发明方法,VCD后的碳含量最低为9ppm,采用现有技术即现有脱碳工艺VCD后平均碳含量为18ppm。

964

964

0

0

本发明涉及转炉溅渣护炉的方法,属于冶金技术领域。本发明解决的技术问题是提供适用于中高碳钢冶炼的转炉溅渣护炉的方法。该方法包括以下步骤:溅渣时先顶吹氧气;吹氧20~30s后加入1~3kg/t钢的高镁石灰进行调渣,吹氧时间共40~90s;吹氧结束后,再顶吹氮气3~5min,其中,所述转炉溅渣护炉为终点钢水氧活度不高于250ppm时的转炉溅渣护炉。与现有技术相比,本发明适用于中高碳钢的转炉溅渣护炉,能达到提高溅渣护炉效果,缓解炉衬侵蚀速率,提高炉衬寿命的目的。

747

747

0

0

本发明一种大型熔化炉烟道结构,属于冶金熔化炉领域。目的是提供一种能延长烟气流通线路的大型熔化炉烟道结构。包括烟道,所述烟道包括烟道内壁,烟道内壁包括内顶壁、内底壁、左侧壁和右侧壁,所述烟道内壁包围形成连通熔化炉炉膛与除尘设备的烟道腔;在烟道腔内设有通断烟道腔的控制阀;在所述烟道腔内设有挡墙,所述挡墙由左侧壁延伸至右侧壁;且挡墙的底端安装于内底壁,挡墙的顶端向内顶壁方向延伸,并在挡墙的顶端与内顶壁间设有间距。该一种大型熔化炉烟道结构改变了烟气的流向,延长了烟气在烟道腔的流通路线,同时,使烟道及熔化炉炉膛负压经挡墙和控制阀后逐步衰减,炉膛热量损失得以减少。

1055

1055

0

0

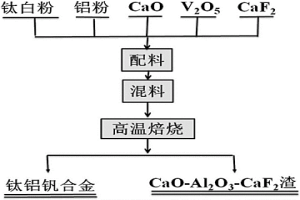

本发明涉及一种钛合金材料及其制备方法,尤其涉及一种钛铝钒合金及其制备方法,属于冶金技术领域。本发明提供的钛铝钒合金材料含有:55~63.2重量份的Ti、26.8~40重量份的Al和5~15重量份的V,其制备方法包括如下步骤:a.配料:取钛白粉25~29.2重量份、铝粉24.5~26.3重量份、氧化钙20~28.6重量份、氟化钙14~20重量份,五氧化二钒2.9~7.5重量份;b.混匀:将a步骤配好的料混合均匀;c.焙烧:将b步骤混匀的原料焙烧,焙烧温度1450~1700℃,焙烧时间20~50min;d.冷却:将c步骤焙烧后的原料冷却。本发明的钛铝钒合金材料钛含量低,合金密度低,原料成本低,合金的塑性好,脆韧转变温度低。其制备方法成本低、工艺和设备要求简单、原料来源广。

771

771

0

0

本发明提供一种钢液导流器、钢液净化装置以及钢液净化方法,涉及冶金工程领域。钢液导流器包括导流盘和导流管。导流盘具有通孔,导流管具有中空腔,导流管设置于导流盘且中空腔与通孔连通。钢液净化装置包括第一炉体和上述的钢液导流器。钢液导流器设置于第一炉体内部,中空腔的轴向与第一炉体的轴向平行。中空腔和通孔均与第一炉体的内腔连通。第一炉体的底壁设置有与中空腔对应的吹气孔。钢液净化方法,其包括:通过吹气孔向第一炉体内部吹入氮气,完成初步净化;将钢液导流器设置于第一炉体内,在真空环境下,向第一炉体内部吹入氩气,完成除杂和除气。钢液净化装置能够让LF炉与VD炉(或VOD炉)具备RH炉的除杂和除气功能。

885

885

0

0

本发明公开了一种极薄规格耐候钢及其生产方法,属于钢铁冶金和热连轧板带生产技术领域。本发明解决的技术问题是提供一种基于常规热连轧机组、采用传统热轧生产工艺生产的性能优异的薄规格耐候钢。该耐候钢化学成分重量百分比为:C≤0.12%,Si:0.25~0.45%,Mn:0.20~0.45%,P:0.060~0.090%,S≤0.015%,Cr:0.30~0.40%,Ni:0.15~0.20%,Cu:0.25~0.30%,余量为Fe及不可避免的杂质。生产方法包括以下步骤:铁水脱硫→转炉冶炼→LF精炼→板坯连铸→热轧→层流冷却→卷取→包装入库。本发明耐候钢无需另建特殊生产线生产,具有生产成本低,工艺简单,产品合格率高,耐候钢综合性能优异等特点。

884

884

0

0

本发明属于冶金技术领域,特别涉及一种390MPa级连退冷轧汽车结构钢板及其生产方法。本发明所要解决的技术问题是提供一种390MPa级连退冷轧汽车结构钢板,按重量百分比计,化学成分为C≤0.0035%、Si:0~0.03%、Mn:0.65~0.75%、Nb:0.030~0.050%、B:0.0003~0.0025%、Ti:0.010~0.030%、N:0.002~0.006%、P:0.06~0.08%、S:0~0.015%、Als:0.015~0.050%,其余为Fe及不可避免的杂质。本发明方法通过控制合适的化学成分,再配合合适的热轧加热温度、终轧温度、卷取温度、冷轧压下率、退火温度等工艺条件,最终获得的钢带成品屈服强度Rp0.2210~310MPa,抗拉强度Rm≥390MPa,延伸率A50≥34%,加工硬化指数n90≥0.18、塑性应变比r90≥1.60,综合性能优良。

688

688

0

0

本发明涉及钝化镁粒中钙镁含量的测定方法,属于冶金检测技术领域。为解决钝化镁粒具有氧化性和延展性,无法均匀制样的问题,本发明的钝化镁粒中钙镁含量的测定方法包括如下步骤:(1)取样:取钝化镁粒M≥0.5千克;(2)混匀、缩分:试样混匀后缩分至200~400g试样;(3)称样量:将步骤(2)缩分得到的试样均匀摊开成厚度一致的平面,再将平面均匀分成N个小平面,在每个等分的小平面的中心称取0.3000~0.5000g试样,制得N份小样,其中N≥4;(4)试样分解:将N份小样分别加酸溶解后过滤,得滤液和残渣,将N份残渣合并进行碱熔、酸浸后与滤液混合,定容。取定容后的样品检测钙镁的含量。本发明解决了测定钝化镁粒试样粒度大、不均匀的问题,测量误差小、测定结果可靠性、精密度高。

963

963

0

0

本发明公开的是冶金领域的一种生产断面为φ280mm的30CrMo圆管钢铸坯的中心疏松控制方法。该方法包括转炉冶炼、LF炉精炼钢水、RH精炼以及连铸钢水等步骤,其中的关键技术在于在连铸阶段采用了结晶器电磁搅拌与凝固末端电磁搅拌相结合的技术。本发明的有益效果是:首先在钢水冶炼阶段按照合理的参数控制,提高了钢水的纯净度并使其出站条件达到最佳,随后在钢水浇注的过程中,采用结晶器电磁搅拌与凝固末端电磁搅拌相结合的方式,使得钢液成分和温度均匀化,坯壳均匀生长,柱状晶组织在搅拌过程中不断冲刷熔断,从而导致铸坯中心疏松区域面积减小,致密度得到提高。

中冶有色为您提供最新的四川有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日